机器人柔性抛光机床的研究分析

贺干群

(浙江珂斯顿机器人科技有限公司,浙江 温州 362200)

机器人柔性抛光系统能全面改善传统工艺的条件,并且优化生产效率,为工件表面质量的优化提供保障,实现经济效益和管理效益的双赢。

1 机器人柔性抛光系统概述

在机器人柔性抛光系统中,基本组成元件包括机器人柔性抛光机床、机器人、开给治器等,要按照“工具装卡—工具标定—加工路径离线编程—机器人自动抛光—产品检测—工件卸载”的流程完成相关工作,从而维持抛光应用的基本质量。

目前,机器人柔性抛光系统被广泛应用在3D型载入离线编程体系中,能建立有效的分析模式,或者是用于定义工具坐标系和工件坐标系,为全面形成优化匹配的抛光路径提供保障[1]。

2 机器人柔性抛光机床工作原理

对于整个机器人柔性抛光系统而言,机床结构具有非常重要的作用。因为机器人柔性抛光机床本身就是机械布轮抛光结构,要将圆形布呢、绒毛毡等材质按照多层结构缝制为车轮状态然后安装在机床主轴位置,以便于旋转过程中完成抛光加工。其最大的特点就在于可以结合被抛光对象的具体尺寸参数完成抛光路径的匹配,并且实现机器人自动操作。

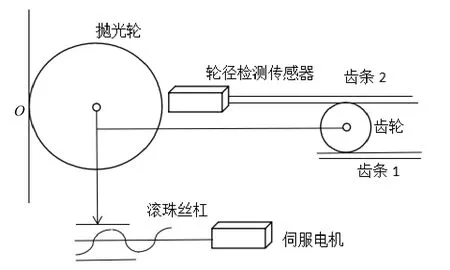

基于此,在机床结构设计过程中,机器人柔性抛光机床在加工过程中抛光轮位置和工件的具体接触点O维持固定状态,并且,被加工对象的抛光力大于某阈值抛光力后,就会带动抛光轮向后快速运动,直到维持平衡状态。具体原理如图1所示。

图1 机器人柔性抛光机床工作原理示意图

由图可知,在抛光机床正常工作过程中,抛光轮会出现一定程度的磨损,这就会造成轮径缩小,造成工件和抛光轮的接触点出现偏差,为此,要利用轮径检测机构落实相应的检测工作,并且计算工件和抛光轮接触点相对初始位置O的变化量,从而利用抛光机床伺服电机移动机构完成主传动结构的进给操作,维持抛光轮O点的固定效果[2]。除此之外,抛光力参数和驱动抛光轮旋转的变频电机电流之间存在一定的比例关系,因此,要测定驱动抛光轮旋转的基本参数后,才能结合伺服电机控制算法获取相关数据,以保证机器人柔性抛光机床的具体应用效果符合要求。

3 机器人柔性抛光机床力控制系统数学模型

为了保证机器人柔性抛光机床力控制工序的合理性和规范性,要整合数学关系,在数学描述基础上建立系统中各个环节的传递函数,并且配合系统传递过程完成数学分析,从而有效发挥机器人柔性抛光机床的应用优势作用。

3.1 组成环节的数学模型

因为机器人柔性抛光机床系统中力控制器自身就是微处理器系统,因此,是由硬件构成的脉冲比较电路。若是从力学传递的角度对函数关系予以分析,力控制器就类似于整个体系中的比例环节,基础的比例系数设定为Kp。

在力控制器应用的过程中,其自身的输出量为数字量,要借助D/A转换操作才能对调速单元予以实时性控制,所以,D/A也类似于基础的比例环节,将其比例系数设定为Ka[3]。

对于机器人柔性抛光机床而言,交流伺服系统是整个体系内部的驱动装置,若是参数理想且操作环境理想,伺服转角和指令脉冲频率本身就能形成积分关系结构,利用计算传递函数,其中Kθ表示的是调速单元的实际放大倍数。

机械传动部件的基础应用价值就在于能有效对电机转角予以控制,并且实现工作台结构的直线性移动,假设,输入的电机转角为θ,对应的输出工作台位移为XL,相应的减速器减速比设定为i,在综合分析传递链刚性参数和阻尼参数的基础上,就能描述输入和输出的微分方程,从而有效评估机械传动装置的传递函数[4]。

在完成角位移分析后就要对直线位移予以评估,因为工作台产生的移动,才能获取抛光力的具体参数,此时,将这个过程设定为比例环节,对应的比例系数记作Kf。

为了保证机器人柔性抛光机床应用的规范性和科学性,还要对检测环节予以重视,确保闭环控制工作有序开展。不仅能对被检测对象的信号数据大小予以收集,还能将被测试信号转变为能和指令信号匹配的物理量,从而打造更加科学有效的反馈通道,维持综合应用效果。此时,将测量转换作用的过程设定为比例环节,比例系数记作Kj。

综上所述,按照闭环力控制系统动态结构要求,输入输出传递函数和以上比例系数均有关联,综合分析的基础上,就能更好地评估力控制数学模型的基本参数要求,从而维持分析工作的可靠性和科学性。

3.2 力控制系统辨识建模

在数学模型搭建的基础上,要结合应用状态和要求,完善相关工作,并且将其和实际模型相对比,整体结构更加简洁,尽管忽略了部分因素,但是在模型中基础参数还是较为全面的。利用系统辨识的过程,就能更好地减少机理建模操作方案中误差问题产生的影响[5]。例如,工作台振动情况、导轨摩擦情况等问题产生的误差,将其结合辨识要求进行评估,适当采取有效的分析,就能减少模型偏差,从而确定具体参数。特别是在计算机技术不断发展的时代背景下,系统辨识处理逐渐被应用在控制技术建模过程中,能打造更加科学合理的数学模型,从而精准控制相关影响要素。本文以MARLAB系统辨识工具箱为例,系统辨识结合应用工具建立相应的分析流程,实现最终建模的要求。

第一,要对实验系统的信号情况予以评估和判定,主要是针对机器人柔性抛光机床的输入信号和输出信号,完成信号分类管理的基础上,保证信号确定工作。最关键的是,要对信号的采样周期、辨识时间以及辨识模式等基础参数进行确认工作,从而保证信息汇总和分类处理的规范性,避免信息基础参数认知不全面对后续建模产生的影响。

第二,制定数学模型结构,在完成基础参数确认工作后,就要结合实际需求和抛光机床的应用标准建立对应的模型,确保数学建模基础流程的规范性。

第三,利用对应的模块和处理步骤完成中间环节,主要是应用辨识的方式对输入数据和输出数据进行集中辨识分析,并且,在辨识处理的基础上要建立相应的模型,匹配规范要求选取最优数学模型,提升建模工作的基本水平[6]。

第四,结合建模的要求和标准完成模型特性曲线的分析,观察曲线基本情况的同时,也要收集时域响应情况和频率响应情况,并且有效分析对应状态的可行性。

第五,若是建模结果较为满意,则对应的工作结束,若是建模结果不满意,则重复执行响应操作,直到完善建模内容为止。

在完成输入信号选取后,系统辨识过程和输出测量噪声随机信号分析模式之间要有效建立完整的控制机制,采样周期设定为0.02 s,采样时间设定为15 s,利用基于最小二乘法计算模式的ARX模型,就能对系统传递函数进行辨识分析,说明辨识工具箱能为闭环控制系统优选最佳力学控制方案,满足机器人柔性抛光机床应用要求。

4 机器人柔性抛光机床应用

为了保证机器人柔性抛光机床工作效果,要明确各个组成部分以及应用要点,以维持整体应用控制的规范性,建立更加匹配技术方案的应用体系,最大程度上按照轨迹规划要求实现相应动作。

4.1 主传动机构

在机器人柔性抛光机床应用过程中,要按照传动标准维持各个结构运行的平衡状态,其主传动结构主要包括以下组成部分:①抛光机;②变频电机;③带传动结构;④变频调速器,能对抛光轮的实际运行转速予以调控。

在实际应用过程中,要依据机器人柔性抛光机床工作具体的工艺要求完成相关处理,且抛光轮和工件接触点位置的线速度要维持在固定不变的状态。与此同时,在转速得以被有效调控处理的基础上,就能保证机器人柔性抛光机床工作中线速度的稳定性[7]。

4.2 伺服结构

对于机器人柔性抛光机床而言,伺服结构是维持主传动机构进给运动的基础,确保相关工序都能在规范的力学控制范围内,主要组成部分包括交流伺服机、减速装置、导轨等,能对轮径予以集中的测试分析,配合对应的处理方案就能进一步完成抛光机床力学控制工作,减少不平衡力对其柔性应用产生的负面影响。

4.3 轮径检测结构

要想维持系统应用的规范性和合理性,就要保证检测结构运行稳定,路径检测结构包括齿条、齿轮、路径检测传感器,要结合机器人柔性抛光机床工作的具体情况完善相应工作。

4.3.1 计算

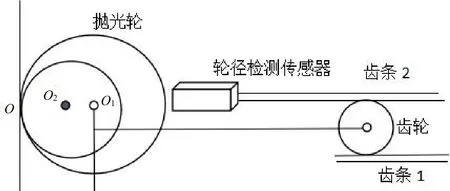

结合图1可知,齿条1和齿条2与齿轮紧紧啮合,并且齿条和机架处于固定状态,在齿轮发生移动或者是变形后,就会使得齿条出现相应的转速变化,也会形成相应的位移,抛光轮中心从O1转变为O2,O1和O2之间的差值就是δ,如图2所示[8]。

图2 轮径检测计算

4.3.2 工作原理

为了避免磨损对设备运行效果造成的影响,要更换新的抛光轮,完成安装后,要着重关注机器人柔性机床抛光力的恒定性和规范性,结合抛光机床的具体应用,完成主体结构的移动处理。在轮径检测结构中,轮径检测传感器和抛光轮接触后,利用相关计算过程完成分析,然后适当调整轮径,能在维持抛光轮和工件接触点O位置固定的同时,有效提升检测效率[9]。

4.4 力控制单元

在机器人柔性抛光机床结构分析和应用处理的过程中,为了确保其应用效果符合预期,就要对力控制过程予以关注,保证机器人柔性抛光机床的抛光力小于阈值抛光力,并且维持抛光力的恒力状态。

首先,抛光力是抛光轮结构作用在工件上产生的对应力学参数,其本身属于合力,分力为法向力和切向力。

跨区作业走南闯北。河南省农机跨区作业发起于1993年,至今已经走过25个年头,全省联合收割机从无到有,发展到2018年的18.8万台,收割机作业面积达7900多万亩,成为全国小麦机收会战的“主战场”和“首战场”。每年河南省大面积机收作业结束后,大批收割机陆续奔赴山东、河北、内蒙古、天津等地作业,出省作业收割机总量在3万台左右。小麦跨区机收作业模式开辟了农业小规模家庭经营条件下农机社会化服务的新路子,是我国现行农业生产经营体制下发展农业机械化的一大创举。

其次,在实际应用中,抛光力和驱动抛光轮电机产生的对应电流之间存在一定的关系,呈现出波峰和波谷较为对称的曲线关系。

最后,要将对应的曲线参数作为评估力学反馈效果的信号,结合PID控制的具体要求或者是利用模糊力控制分析的相关规定,要全面分析对应参数,保证抛光力小于阈值范围内的抛光力,并且维持力的稳定性,为整个抛光工艺流程的顺利落实奠定坚实基础。

4.5 PLC软件应用

PLC凭借其高可靠性、高抗干扰性被应用在机器人柔性抛光机床应用流程中,然而,设备工作环境较为复杂,且会受到多种因素的干扰,为了减少误动作造成的不良影响,就要全面分析干扰源,然后匹配PLC应用要求落实对应的工作。也就是说,在明确软件设计要点后落实抗干扰措施,以便于PLC软件能在实际应用中发挥作用。

4.5.1 设计要点

在PLC软件主程序设计过程中,要结合程序标准和应用要求,维持综合设计的规范性,并全面提高应用效率,按照标准流程发挥软件优势[10]。

首先开始初始化。然后系统复位。之后对应模块读取机器人控制器的相关指令信息。接着分别开始对应的控制工作,具体为:①启动轮径检测子程序;②启动抛光子程序,结合实际情况确认是否配合力控制单元,然后评估是否启动抛光液控制单元;③改变抛光轮的转速。最后结合对应的要求开启相关流程环节,获取适宜的分析结果。

之所以要落实完整的抗干扰措施,就是为了避免PLC控制系统软件结构受到外界因素影响造成抛光处理不到位的问题[11]。

要想从根本上抑制电网中产生的干扰现象,就要依据环境情况、设备自身运行状态等酌情选取带有屏蔽元件的电源变压器或者是电源滤波器等。要对输入输出信号进行抗干扰设计,一般而言,要选取尺寸较大的信号线,配合布线方案和设计流程,就能提升I/O信号线的抗干扰能力,完善对应的输出工序、应用工序,从而保证开关电源供电的规范效果。要结合PLC应用要求建立接地设计单元,主要是利用PLC和其他设备的一点接地模式,维持应用的规范性,选取直径大于22 mm的导线进行接地,材质为铜。

4.5.3 力控制单元应用

在力控制单元,PLC闭环抛光力控制流程也非常关键,主要是借助内部PID控制模块,建立完整的控制机制和应用平台,与此同时,发挥控制体系稳定性好且结构便捷化的优势,打造更加多元且稳定的控制流程。

进入PID控制单元,借助信号传感器将相关信号集中传输到伺服控制模块中,保证信息数据汇总的及时性和规范性,并且避免信息流失造成的影响。伺服电机驱动器直接落实相应的驱动处理工序,维持柔性工业机器人规划要求,确保抛光力控制在合力的数值范围内。伺服电机移动,直接作用在抛光轮上,随着抛光轮的转动,直接形成作用下变频电机上的力[12]。

正是依据PLC闭环抛光力的控制方式,能有效形成PID模块连续应用模式,并且维持数字化处理效果,配合离散形态的PID方程,就能结合结果实现控制程序的最终设计,提升整体机器人柔性抛光机床应用效率。

5 结束语

总而言之,机器人柔性抛光机床应用中,要综合分析加工生产线应用系统的便捷性和稳定性,确保相关元件都能维持良好的运行状态,真正提高机器人柔性抛光系统的运行效能,打造稳定、可靠的运行环境,促进机械加工产业可持续健康发展。