某切圆燃烧锅炉水冷壁高温腐蚀现象及其与H2S含量的关系研究

熊小鹤,吕钊敏,阮仁晖,陈发林,谭厚章

(西安交通大学热流科学与工程教育部重点实验室,陕西 西安 710049)

“双碳”目标约束下,为消纳更多新能源发电,大型燃煤机组频繁参与调峰成为趋势,同时,为满足超低排放要求(NOx质量浓度小于50 mg/m3),锅炉主燃区长期处于贫氧运行状态[1],导致主燃区区域水冷壁发生高温腐蚀的概率大幅增加,300 MW、600 MW、1 000 MW容量等级的现役机组均出现不同程度的高温腐蚀现象[2-3]。目前对高温腐蚀的研究主要分为2类:一类是在实验室模拟锅炉高温腐蚀发生的环境,对不同耐热钢材料进行腐蚀测试,观察不同烟气成分、温度、熔盐等工况下的腐蚀速率,这对于不同类型耐热钢基础腐蚀动力学特性具有较好的促进作用,尤其是对于新型耐热钢材料的耐腐蚀特性评估,能提供充分的基础研究数据[4-5];另一类是针对现场实际已发生高温腐蚀的锅炉,通过割管取样分析,判断腐蚀类型和高温腐蚀成因,并进行有针对性的改造或燃烧调整,破坏还原性气氛,减缓或防止高温腐蚀进一步恶化[6-9]。孟繁兵等[10]以300 MW锅炉为研究对象,沿炉膛高度方向测试不同高度位置处的H2S含量分布,发现中间层测点H2S体积分数最大,最大值约0.50%;项岱军等[11]发现锅炉分离燃尽风(separated over-fire air,SOFA)喷口下方区域、冷灰斗区域高温腐蚀比主燃区严重;李戈等[12]认为硫分质量分数高于0.7%时容易发生高温腐蚀;蔡勇等[13]通过检查对冲燃烧锅炉水冷壁壁厚发现,上层燃烧器至燃尽风喷口之间区域的腐蚀较为严重;陈辉等[14]发现在对冲燃烧锅炉上,冷灰斗区域也出现了高温腐蚀现象;邹磊等[15]对1 000 MW锅炉的现场测试结果表明,前后墙附近的H2S含量比两侧墙高。这些现场研究仅给出了测点处的H2S含量结果,没有研究H2S含量随时间变化的规律,因此很难结合运行工况的变化进行有针对性的分析,比如给粉机和磨煤机的启停、配风方式的变化等运行调整对H2S含量的影响。基于此,本文对某300 MW亚临界锅炉壁面H2S、CO含量进行连续测量,分析该锅炉高温腐蚀的原因,为同类型锅炉高温腐蚀防治工作提供参考。

1 现场实验

1.1 锅炉概况

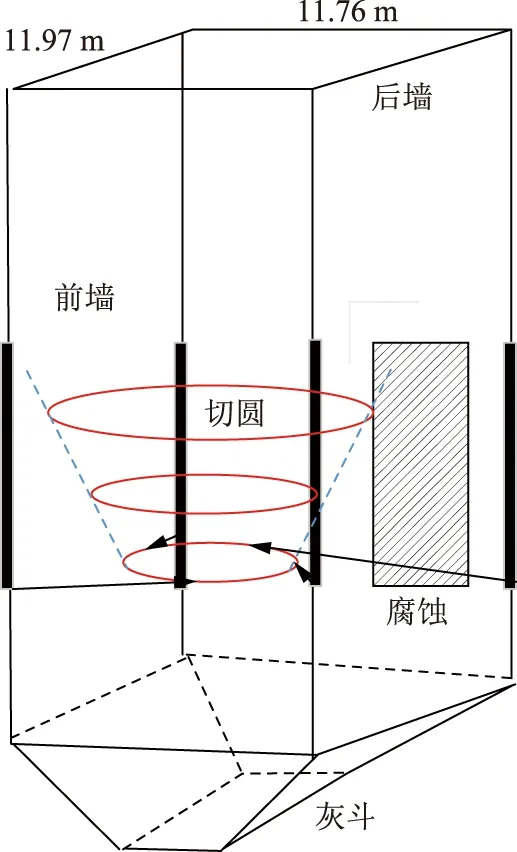

某电厂2号炉为上海锅炉有限公司引进美国CE公司技术设计制造的亚临界、中间一次再热、控制循环汽包炉。锅炉额定工况蒸发量907 t/h,发电负荷300 MW;采用钢球磨、中间仓储式、热风送粉制粉系统;锅炉型式为单炉膛、Π型、露天布置,全悬吊钢结构,平衡通风;主燃烧器区域布置4层一次风喷口、2层三次风喷口,四角切圆燃烧,锅炉俯视视角下煤粉气流呈逆时针旋转;主蒸汽压力18.3 MPa,主蒸汽温度541 ℃。炉膛宽11.97 m(布置180根管),深11.76 m,水冷壁由直径45 mm、壁厚6 mm的光管和内螺纹管组成。在停机检修过程中,发现锅炉水冷壁管四面墙均存在不同程度的腐蚀减薄现象,在水冷壁鳍片上开孔,在四面墙不同层高处安装直径8 mm的不锈钢管,用于监测还原性气氛。

1.2 管壁减薄现状分析

对于四角切圆燃烧锅炉来说,从一次风喷口射出的煤粉气流在上游向火侧高温烟气的撞击下,强烈湍流掺混伴随传热传质,这是新鲜煤粉气流喷入炉膛后能稳定着火的热源,同时煤粉射流在旋转高温烟气作用下发生一定程度的偏转,造成未燃尽煤粉冲刷下游受热面;因此,主燃区易发生腐蚀的位置如图1阴影区域所示,即顺着烟气旋转的方向,离炉膛中心线一定距离,沿烟气来流的下游方向。

图1 易高温腐蚀区域位置示意图Fig.1 Schematic diagram of the locations of areas prone to high temperature corrosion

以后墙为例,在17.9 m、21 m、23.6 m这3层平台高度处均发生严重的高温腐蚀(如图2中阴影区域所示),管壁减薄20%~50%。在这3层高度对应的腐蚀区域中,又以17.9 m、21 m这2层腐蚀范围更大(换管根数多),23.6 m层虽然管壁减薄程度大,但换管范围较小。同时,图1中17.9 m和21 m层对应的严重腐蚀换管区域正好相反,17.9 m层换管严重区域位于2~6 m区域,21 m层换管严重区域位于7~11 m区域,说明2号炉热态切圆直径过大,如图1中虚线圆所示,腐蚀区域扩展至气流上游区域。

图2 不同层高处水冷壁管壁减薄情况Fig.2 Thinning of water wall pipes at different heights

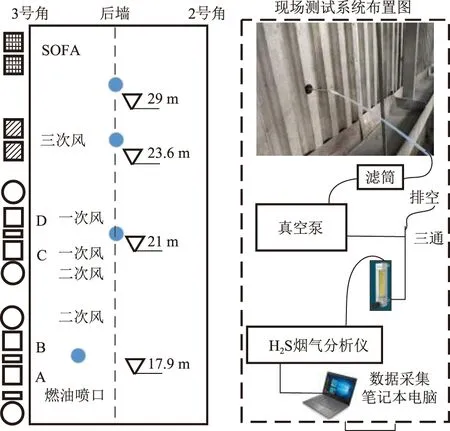

1.3 锅炉喷口、测点布置和测试系统布置

锅炉检修期间,在17.9 m、21m、23.6 m平台前后墙区域,每层平台安装4~6个直径8 mm的不锈钢抽气取样管,抽气取样点位置比各自对应的平台高约0.5 m,测试时抽气取样相对位置如图3所示。

图3 锅炉喷口、测点布置和测试系统布置Fig.3 Layout of boiler nozzle, measuring point and testing system

采用特氟龙管和硅胶软管将烟气引出,分别接滤筒、真空泵、流量计、Envent 331S H2S烟气分析仪(防爆款)和笔记本电脑。Envent 331S H2S烟气分析仪是基于醋酸铅纸袋原理对H2S进行测量,反应式为

(CH3COOH)2Pb+H2S→PbS+2CH3COOH.

(1)

反应生成的PbS在纸袋上显示褐色至黑色,颜色越深,代表H2S含量越大。

采用德图350烟气分析仪测试CO体积分数。德图350分析仪的CO体积分数量程最大为1%,在主燃烧器区域测量时,先用Dekati稀释器进行稀释,稀释倍数约为20,稀释气源来自压缩空气。

1.4 煤质分析

锅炉日常燃用煤质为贫煤,9天测试期间的煤质分析结果见表1:入炉煤干燥无灰基挥发分质量分数平均为15.04%,不易着火;空干基灰分质量分数平均为28.85%,灰分较大,难燃尽;收到基全硫质量分数平均为1.83%,硫分最大值2.26%,最小值1.62%,硫含量较高。

本次调查样本男女比例基本均衡,平均年龄约为23.7岁,月消费水平从800到10 000元不等,集中于2 500元以下;多为来自东南亚、南亚的留学生群体,有极小部分华裔;来华时长从1个月到7年不等,以小于1年和2.5~4年居多,调查样本的基本情况如表1所示。

表1 煤质参数Tab.1 Coal parameters

2 测试结果及分析

2.1 H2S含量测试结果

图4是某日10:00—19:00的连续测量结果,全天电负荷保持在220 MW,A、B、C层给粉机运行,D层4只给粉机中仅3号角给粉机运行,选取17.9 m、21 m层不同高度处的测点,可以看到在连续测试的9 h内,H2S体积分数波动幅度较大,表现为上升→稳定→上升→下降→稳定等阶段。这期间负荷保持不变,进行了2项调整操作:①11:00关闭A、B层之间的燃油二次风,可以明显观察到17.9 m层H2S体积分数迅速增大,平均上升约0.03%;12:19切换到21 m层测点,在随后的90 min内,H2S体积分数一直呈现增大的趋势,超过0.16%。②经短暂稳定后,14:17停3号角给粉机,可以看到21 m层测点处H2S体积分数迅速降低,在15 min内从0.182%降至0.06%,在随后的2 h测试中H2S体积分数进一步降低,该过程可能是由于直径8 mm取样管逐步堵管引起,因为H2S体积分数最低至0.003%;在随后切换至17.9平台后,H2S体积分数又迅速上升至0.06%左右,并且很稳定;切换至21 m平台后,H2S体积分数继续上升至0.116%;再将测点切换至23.6 m平台层,H2S体积分数降至0,测不到H2S,这是因为三次风中煤粉含量低,氧量充足,H2S被氧化。

图4 锅炉H2S测试结果Fig.4 Test results of H2S concentration

2.2 沿炉膛高度方向CO含量分布规律

为了找出CO含量与H2S含量的对应关系,测试不同炉膛高度处的CO含量,结果如图5所示。17.9 m平台测得CO体积分数平均为4.3%,21 m平台测得CO体积分数平均为11%,23.6 m平台测得CO体积分数平均为1%。在主燃烧区,炉膛中间部位的CO含量最高,下层和上层CO含量均较低,这主要是由于火焰中心在炉膛中间部位,欠氧燃烧导致CO含量高。由于上层23.6 m平台对应的是三次风层,三次风中的煤粉含量与主燃区相比明显偏小,风量相对偏大,CO体积分数最低,降至1%。

图5 后墙不同高度测点处的CO体积分数Fig.5 Volume fractions of CO at different measuring points on the back wall

29 m平台位于SOFA喷口下方,由于没有侧墙风箱的限制,对四面墙的CO含量均进行了测试,结果如图6所示。可以看到除后墙外,其余3面墙的CO体积分数均大于1%。

图6 29 m平台四面墙测点的CO体积分数分布Fig.6 CO concentrations at measuring points on four walls of a 29 meter platform

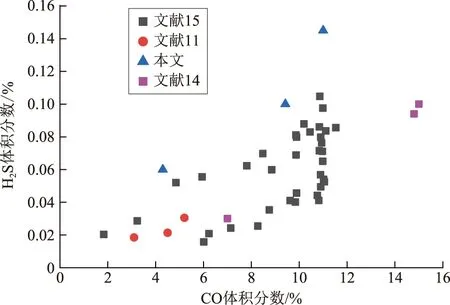

为分析H2S含量和CO含量的关联关系,将图4和图5的测试结果进行关联,并与其他文献测试结果进行对比,如图7所示。可以看到,由于不同文献中所使用的H2S测试仪器、燃用煤种、锅炉炉型、负荷、测点位置等不同,测得H2S含量和CO含量的关联结果存在差异。另外,受测试条件限制,本文未能同步测量H2S和CO,导致测得的二者关联结果存在偏差。总体上H2S含量和CO含量呈现良好的正相关性,因此对于高温腐蚀防治而言,不需要完全将主燃区壁面气氛调整为氧化性气氛,保持弱还原性气氛即可。

图7 H2S含量与CO含量的关联关系对比Fig.7 Comparisons of the relationship between H2S and CO

2.3 高温腐蚀成因分析

高温腐蚀影响因素众多,煤质、一次风速、二次风速、煤粉细度等均会影响腐蚀速率。就本锅炉而言,燃煤收到基全硫质量分数平均值达到1.83%,硫分偏高导致H2S含量过大。从燃烧角度来说,硫分越低越好,但煤质往往由煤炭市场的价格因素决定,电厂出于经营压力不得不采购低价高硫煤,因此很难从调整煤源方面防治高温腐蚀。

文献[16]推荐假想切圆直径

(2)

式中:a为炉膛宽度;b为炉膛深度。

图8 不同高度处切圆直径变化Fig.8 Changes of tangent circle diameters at different heights

因此,该炉在34.6 m SOFA喷口层也出现了高温腐蚀现象,但是由于SOFA氧量的及时补入,该层水冷壁腐蚀程度较轻。在SOFA喷口再往上的区域是氧化性气氛,水冷壁没有腐蚀现象。

2.4 高温腐蚀原因分析

水冷壁长期运行在H2S体积分数0.06%~0.1%的氛围中,该腐蚀类型为典型的H2S腐蚀。关于H2S腐蚀的机理,已有很多文献进行了详细论述[19-20],本文重点关注与高温腐蚀紧密相关的严重结渣现象。在看火孔视场中,能观察到毫米级和厘米级的渣样,而入炉煤粒径一般控制在200 μm以下,能形成大粒径的渣样,说明新鲜煤粉在喷入炉膛后,在燃烧过程中发生了团聚现象。考虑到SOFA风量约占总风量的30%,主燃区是欠氧燃烧,根据图5测试结果,CO体积分数高达11%,在强还原性气氛下,煤灰熔点会进一步降低。在切圆燃烧过程中,煤粉随着气流经历强烈的湍流掺混、传热传质、化学反应等过程,部分颗粒会在该过程中发生熔融、团聚和长大。在切圆旋转过程中,由于惯性力的作用,煤粉被甩到水冷壁管并粘附在管壁上,由于炭颗粒来不及完全燃尽,欠氧条件下继续受热释放出H2S,腐蚀管壁,随着反应时间的增加,这部分渣样还会进一步长大。魏博[21]在某350 MW切圆锅炉水冷壁上发现如图9所示的渣样,该部分渣样迎着刷墙气流的来流方向,高度逐渐增加,到一定高度后(图中的渣样高度约2 cm),由于重力作用而脱落,脱落后管壁基体表面暴露在强还原性气氛中,造成腐蚀进一步加剧。王春昌等[22]指出四角切圆锅炉发生高温腐蚀部位和结渣部位高度一致。因此,对于煤粉炉,高温腐蚀严重的区域往往结渣也很严重。

图9 水冷壁结渣形貌[21]Fig.9 Slagging morphology of water wall[21]

2.5 高温腐蚀速率评估

在线获得H2S体积分数后,可以通过模型在线计算水冷壁高温腐蚀速率,为运行人员提供指导。本文经过长期实验室与现场研究,提出H2S体积分数与腐蚀深度之间的关联模型为[23]

(3)

式中:A、n为实验确定的常数;CH2S为H2S体积分数,%;τ为腐蚀层开裂周期,取24 h;ρ为水冷壁管金属密度,取5 210 mg/cm3;B为金属管壁生成的铁氧化物体积与消耗金属体积之比,取2.12;h为水冷壁管腐蚀深度,cm;t为运行时间,h。

计算得到腐蚀深度与运行时间的关联关系,如图10所示。可以看到,模型计算出的腐蚀深度与运行时间、H2S体积分数呈正比关系,运行时间越长,H2S体积分数越高,腐蚀越严重。在H2S体积分数0.15%工况,运行1年的管壁减薄量为约0.7 cm,这与该炉换管周期一致。当然,该模型也存在不足之处,没有考虑壁温对腐蚀速率的影响,后续还需要进一步完善。

图10 腐蚀深度与运行时间的关联关系Fig.10 Correlations between corrosion depths and operating hours

3 结论

本文对某亚临界切圆燃烧锅炉的高温腐蚀现象进行了现场试验测试和分析,得到主要结论如下:

a)该炉入炉煤硫分过高,测试期间收到基全硫平均值达到1.83%,为降低NOx主燃区长期贫氧运行,同时切圆直径过大,壁面还原性气氛严重,H2S峰值体积分数高达0.182%,CO高达11%,是导致该炉高温腐蚀的主要原因。

b)沿炉竖直方向,从下往上,CO含量先增加后降低,气流切圆直径逐渐增大,这是造成在SOFA层水冷壁高温腐蚀的主要原因。

c)H2S含量与腐蚀速率关联模型计算表明,模型对腐蚀速率的预测结果在趋势上与该炉腐蚀严重程度一致。