新型高效脱硫吸收剂提高火电厂FGD系统灵活性的试验研究

吴志超,曾庭华,姚勇,黎石竹,于驰,冯永新,杨青山

(1.广东能源集团科学技术研究院有限公司,广东 广州 510630;2.南方电网电力科技股份有限公司,广东 广州 510080)

火电灵活性是电力系统灵活性的关键指标,也是电力系统灵活性的核心组成部分。目前,国内火电灵活性改造的核心目标是充分响应电力系统的波动性变化,实现降低最小出力、快速启停、快速升降负荷三大目标[1],近年来大量燃煤发电机组开始进行灵活性改造,并逐渐参与深度调峰,调峰的频次、时间、深度都在增加,深度调峰不仅考验机组运行的可靠性和经济性,也对环保设施的稳定运行及污染物的达标排放造成影响[2]。对于灵活性改造技术,在锅炉、汽轮机、辅机、控制系统及烟气脱硝等方面已进行了很多研究[3-13],但对烟气脱硫(flue gas desulfurization,FGD)系统如何快速适应深度调峰(特别是快速升负荷)的研究极少。目前,我国燃煤电厂的FGD装置主要采用石灰石/石膏湿法脱硫工艺,即吸收剂为石灰石(主要成分为CaCO3),该脱硫剂价格相对低廉,脱硫能力尚可,但因其溶解度低,呈弱碱性,在脱硫效率达到一定水平后欲进一步提高则存在瓶颈。当前燃煤供应越来越紧张且煤种复杂多变,高硫分煤种(以下简称“高硫煤”)或混煤不均匀情况对SO2达标排放造成重大挑战,常规的浆液循环泵组合运行优化、循环泵变频调节、吸收塔浆液pH值调控以及脱硫添加剂等方式迅速调节、深度调节性能不足,且存在许多弊端[14-21]。在机组快速频繁升负荷过程中,现有FGD设计容量和响应速度已不能满足需求,SO2排放浓度(本文中SO2“浓度”均为质量浓度)经常超标,给电厂和运行人员带来很大压力;因此,非常有必要针对此问题开发相应的新技术,提高现有FGD系统适应能力、应急能力。本文以某600 MW机组为例,采用一种新型高效脱硫吸收剂(以下简称“新型脱硫剂”)进行试验,以解决机组深度调峰快速升负荷时SO2排放超标问题,同时提高FGD系统对燃煤含硫的适应性。

1 FGD系统的超标问题

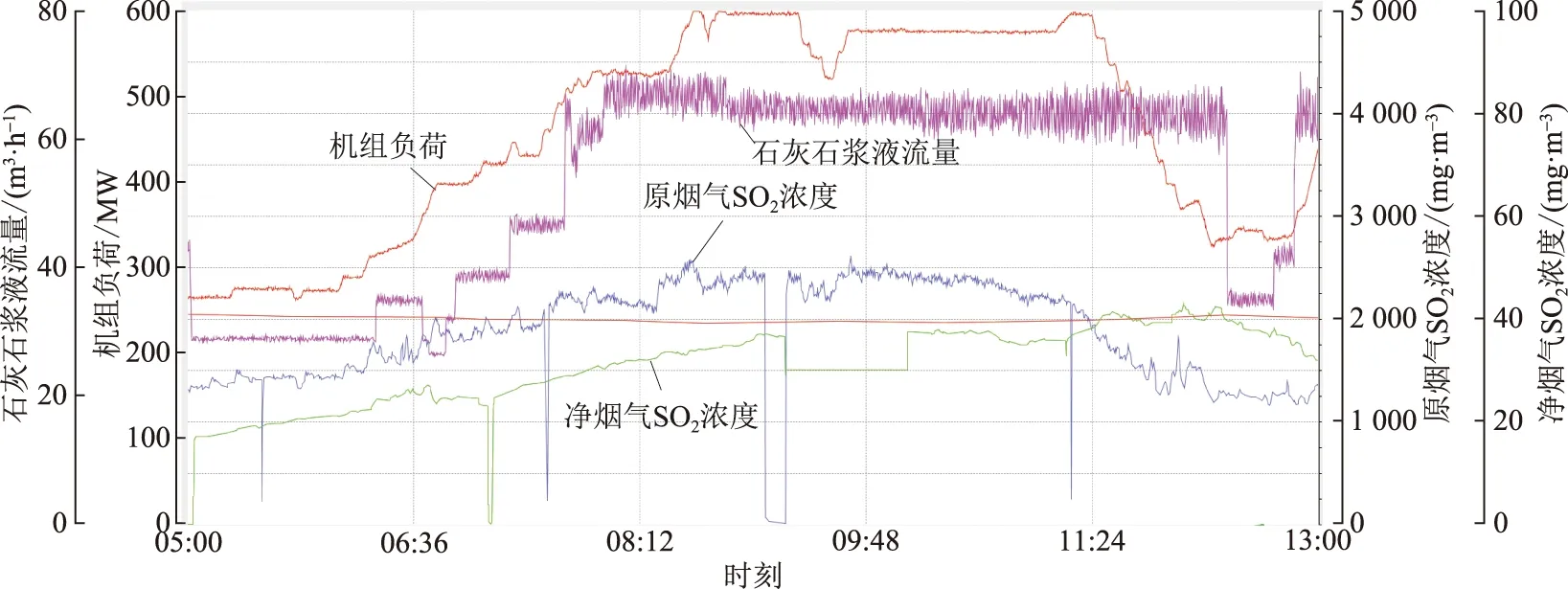

某电厂1号600 MW机组在快速升负荷过程经常出现出口SO2浓度超标。2021年1月8日机组从06:00开始升负荷(当时负荷250 MW),到08:30升到满负荷600 MW,全过程的负荷、石灰石浆液给料量、原烟气SO2浓度及净烟气SO2浓度的曲线如图1所示。由图1可知,随着负荷的升高,原烟气SO2浓度也随之升高,最高到2 500 mg/m3(标准状态、干基、O2体积分数6.0%,下同),石灰石浆液量相应增加至最大量,但出口净烟气SO2浓度逐渐升高,最后超过了35 mg/m3的超低排放限值要求,此过程持续近3 h,最后只得降低机组负荷运行。

图1 升负荷过程中净烟气SO2排放浓度超标过程(2021-01-08)Fig.1 SO2 emission concentration exceeds the standard during the process of load rising on January 8, 2021

2021年4月24日同一机组在满负荷600 MW稳定运行时,原烟气SO2浓度升高到超过设计值,全过程负荷、石灰石浆液给料量、原/净烟气SO2浓度及pH值的曲线如图2所示。由图2可知,凌晨03:35原烟气SO2浓度开始升高,到05:30原烟气SO2浓度升高到2 500 mg/m3,启动所有循环泵运行,净烟气SO2浓度还可维持在33 mg/m3以下。但原烟气SO2浓度继续上升后,尽管石灰石浆液量增加至最大量,出口净烟气SO2浓度还是逐渐升高,最终超过了35 mg/m3的超低排放限值要求。到08:20,原烟气SO2浓度升高到3 500 mg/m3,净烟气SO2浓度超过了45 mg/m3,至此SO2排放浓度超标了近3 h,被迫降低机组负荷,后采用低硫分煤种才逐渐恢复正常。

图2 原烟气SO2浓度升高造成排放超标过程(2021-04-24)Fig.2 SO2 emission concentration exceeds the standard due to raw SO2 concentration rising on April 24,2021

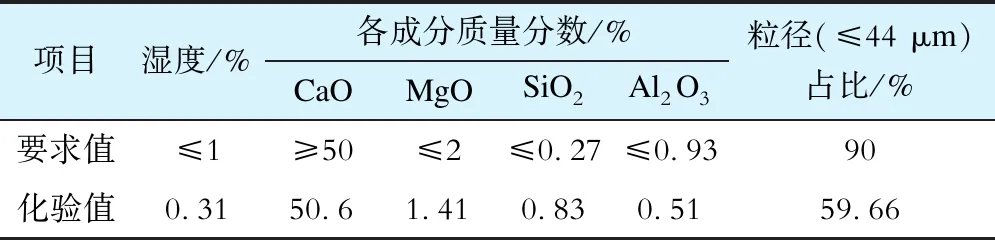

该电厂FGD系统设计原烟气SO2浓度3 200 mg/m3,出口净烟气SO2排放浓度小于35 mg/m3,实际原烟气SO2浓度最高到2 500 mg/m3,还未到达设计值。其中一个原因是吸收剂石灰石粉品质未达到要求(见表1),主要是粒径太粗,设计要求90%的石灰石粉粒径要小于44 μm,而实际达到要求的石灰石粉占比不到60%,这是大部分电厂经常遇到的问题。石灰石粉粒径太粗,造成其反应活性下降,FGD系统的反应能力跟不上机组负荷及原烟气SO2浓度的变化,进而造成了净烟气SO2浓度超标。

表1 石灰石粉化验数据Tab.1 Chemical composition analysis of limestone powder

为降低SO2排放浓度,电厂的常用应对措施包括[22-24]:①改造吸收塔,提高液气比,即增加循环泵数量,或采用串联塔等,该方式响应快但投资大,工期长,能耗高;②提高吸收塔浆液pH值,该方式响应时间较长,应急能力有限;③加入脱硫添加剂(如有机酸等),该方式采用人工添加,应急速度慢,虽能够一定程度上提高脱硫效率,但缺点是增加废水的化学需氧量(chemical oxygen demand,COD),会造成二次污染,对石膏质量有不利影响等。

因此,寻求一种快速、可靠、安全的脱硫提效解决方案,在保障脱硫设施安全运行、环保达标排放的前提下合理地掺配高硫煤,已成为各个燃煤电厂急需解决的课题。为此开发一种新型脱硫剂,以解决机组快速升负荷过程SO2排放浓度超标这一问题,并提高FGD系统燃煤适应性。

2 新型脱硫剂及其脱硫原理

新型脱硫剂为钙基吸收剂,主要成分为非常细的Ca(OH)2,它以钙基为基材,以部分碱性金属和碳酸根离子为附材,多种功能性成分经激活改性后达到强碱性能,可高效吸收SO2。制备过程如下:将经过精心选择并煅烧好的高纯度石灰块(主要成分CaO),经给料机送至消化器内,加入水和专用催化剂,将石灰块消化成熟石灰Ca(OH)2,然后经过多级过滤提纯,除去惰性不溶物等杂质,最终得到质量分数25%左右的Ca(OH)2悬浮液(其中含有少量Na2O、MgO等原石灰中含有的碱性可溶物),使用马尔文激光粒度仪分析测得新型脱硫剂的粒径约为200 nm。该产品的主要指标为:乳白色液状,所含固体质量分数为(25±1)%;酸性不溶物质量分数不大于0.3%;pH值不小于13。与市场上普通的熟石灰粉相比,该产品纯度高,细度小,反应活性高,但成本相差不大。

新型脱硫剂吸收SO2总的反应式为

石灰石吸收SO2总的反应式为

CaSO4·2H2O+CO2.

可见Ca(OH)2和石灰石吸收SO2的反应基本类同,副产品也一样,这样新型脱硫剂的加入对现有石灰石/石膏湿法FGD系统的运行不会产生不利影响。新型脱硫剂的优点如下:

a)SO2是酸性氧化物,新型脱硫剂Ca(OH)2是强碱性的,所以二者相遇会发生强烈的、非可逆的酸碱中和反应,其反应速度和活性远远高于石灰石与SO2之间发生的弱酸、弱碱盐的系列反应;因此,新型脱硫剂的反应速度及表面活性远远高于常规吸收剂石灰石。

b)新型脱硫剂的粒径相对比较集中,主要集中在200 nm附近,与常规的石灰石粉相比(粒径小于44 μm),二者粒径尺寸上相差200倍多;因此,新型脱硫剂具有更大的比表面积,其反应活性更高,能够与SO2充分、迅速反应,不会有残留。而由于石灰石体表面积小、CaCO3为弱碱盐、石灰石约有10%杂质、球磨机运行工艺等原因,会有10%~20%的石灰石粉不发生反应,残留在吸收塔内,造成塔内沉积甚至结垢。

c)新型脱硫剂为强碱,CaCO3为弱碱盐,对于提高吸收塔浆液pH值的效果和速度,前者要远远高于后者;因此,新型脱硫剂能快速提高吸收塔浆液pH值,提高吸收塔脱硫效果。

d)新型脱硫剂表面积大,活性强,所以飞灰、石灰石等影响浆液品质的杂质和氯离子等均不能影响其反应,对已经被杂质恶化的浆液有很好的治理作用。

e)新型脱硫剂硬度远远低于石灰石,且Ca(OH)2为强碱,对FGD系统的设备、管道的磨损、堵塞、酸腐蚀减少,可提高设备、管道的使用寿命,降低设备检修率。

总的来说,石灰石基FGD主要是液膜控制过程,CaCO3的溶解速度控制了吸收过程的总速率,石灰基(新型脱硫剂)FGD属于气膜控制过程,吸收过程的总传质速率主要取决于气膜的扩散速率;因此,相同条件下,新型脱硫剂的脱硫效率要明显高于石灰石浆液[25-26]。为验证这点,在某电厂1号600 MW机组FGD装置上进行了新型脱硫剂的试验。

3 新型脱硫剂的现场试验及应用

电厂600 MW燃煤机组FGD装置流程如下:由引风机来的全部烟气经无泄漏管式烟气再热系统﹝管式烟气换热器(gas-gas heater,GGH)﹞降温后进入吸收塔脱除SO2(吸收塔配备4台浆液循环泵,每一台循环泵对应一层喷淋装置),脱硫后的净烟气在除雾器内除去烟气中携带的液滴,再经管式GGH将烟气加热至82 ℃以上排入烟囱。脱硫剂采用外购石灰石粉制成浆液后由浆液输出泵送入吸收塔参与脱硫反应。含固体质量分数约25%的新型脱硫剂原液由槽罐车运输至电厂,再经输送泵送至原液储箱内,然后经稀释罐按1∶3稀释,最后由供浆泵送入循环泵C、D入口。

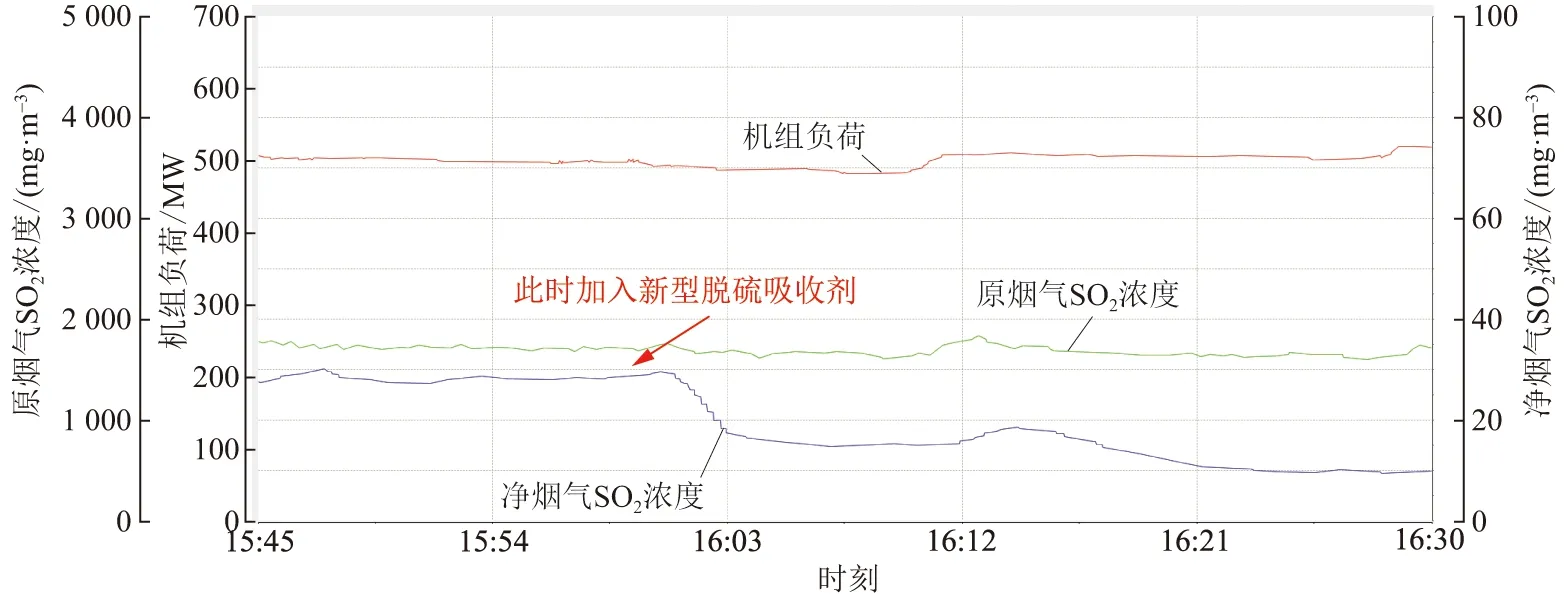

3.1 首次使用新型脱硫剂试验

2021年9月26日在1号机组负荷490 MW、入口原烟气SO2浓度约1 650 mg/m3时,15:57首次加入新型脱硫剂,之后的吸收塔主要参数运行曲线如图3所示,此时新型脱硫剂供给量约占总吸收剂量的20%(质量分数,下同)。由图3可见,加入新型脱硫剂3 min后,净烟气SO2浓度从29 mg/m3快速下降到16 mg/m3以下,调整添加量后净烟气SO2浓度最低到10 mg/m3,这表明新型脱硫剂的脱硫效果十分显著。

图3 首次加入新型脱硫剂后净烟气SO2浓度变化过程(2021-09-26)Fig.3 Change of SO2 emission concentration after adding new desulfurization absorbent at the first time on September 26, 2021

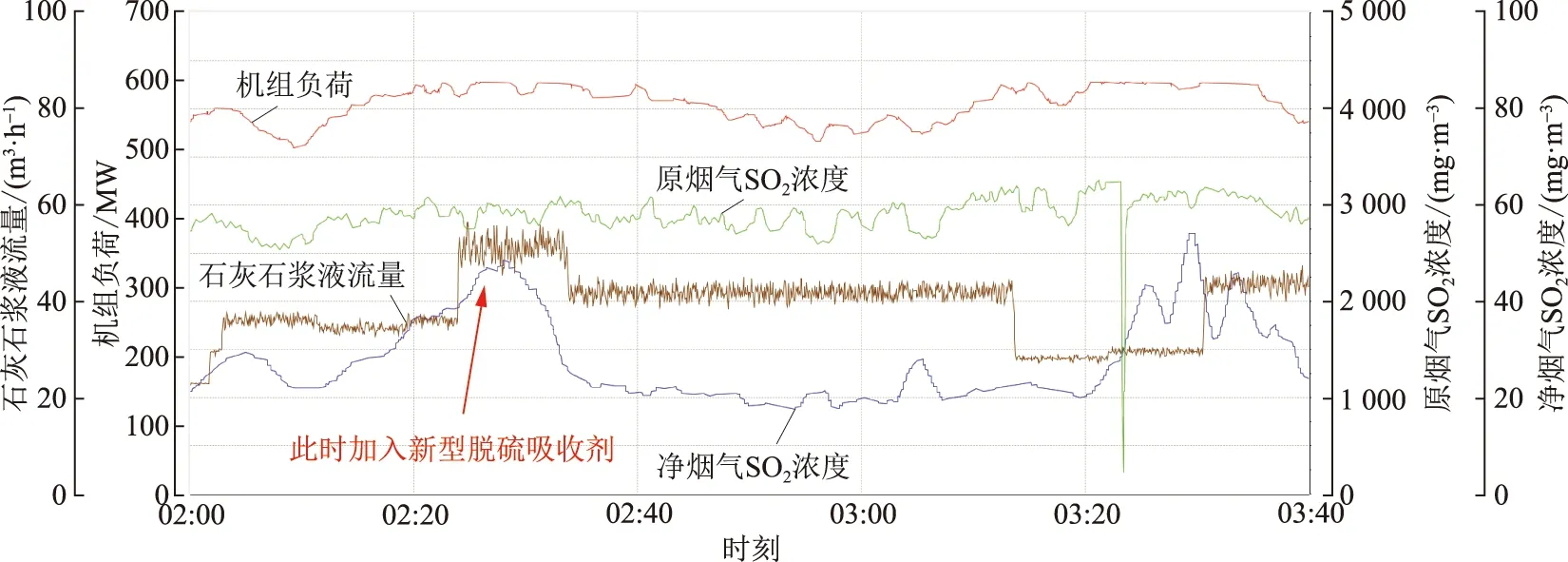

3.2 高负荷使用新型脱硫剂试验

2021年9月28日02:20,在未加入新型脱硫剂前,1号机组负荷上升到580 MW以上,入口原烟气SO2浓度上升到2 900 mg/m3左右,净烟气SO2浓度开始到35 mg/m3以上,超过了超低排放限值,02:28净烟气SO2浓度已达到48 mg/m3,为此开始加入新型脱硫剂。在加入新型脱硫剂后3 min,SO2排放浓度开始快速下降,5 min后降到35 mg/m3以下,最后净烟气SO2浓度在20 mg/m3左右(新型脱硫剂最大供给量约占总吸收剂量的25%),其间入口原烟气SO2浓度上升至3 200 mg/m3以上。03:18后减少或增加新型脱硫剂的供应量,净烟气SO2浓度随之升高和降低,再一次表明新型脱硫剂可快速提高脱硫效率,对于机组负荷及原烟气SO2浓度的快速波动有很好的应急处理效果。高负荷时,加新型脱硫剂后主要参数运行曲线如图4所示。

图4 高负荷时加新型脱硫剂后净烟气SO2浓度的变化(2021-09-28)Fig.4 Change of SO2 emission concentration after adding new desulfurization absorbent at high load on September 28, 2021

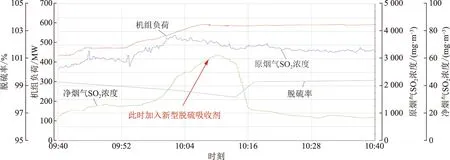

3.3 升负荷使用新型脱硫剂试验

2022年3月24日1号机组升负荷(400 MW到600 MW)过程中,净烟气SO2浓度由于原烟气SO2浓度的升高(到3 500 mg/m3以上)而超标(高达60 mg/m3以上),10:09加入新型脱硫剂3 min后,净烟气SO2浓度开始快速下降,最后稳定在20 mg/m3以下(新型脱硫剂最大供给量约占总吸收剂量的25%)。升负荷过程中,加新型脱硫剂后主要参数运行曲线如图5所示。

图5 升负荷加入新型脱硫剂后净烟气SO2浓度的变化(2022-03-24)Fig.5 Change of SO2 emission concentration after adding new desulfurization absorbent during the process of load rising on March 24, 2022

3.4 新型脱硫剂在其他机组的应用

自2021年9月以来,该电厂1号600 MW燃煤机组FGD系统使用新型脱硫剂,成功解决了困扰电厂多年的、深度调峰时机组频繁快速升负荷过程中净烟气SO2浓度超标的难题,推广应用到同型号2号机组FGD系统上,同样起到了显著效果。

在此之前,电厂采用加入脱硫添加剂的方式来降低SO2排放浓度。该方式采用人工将添加剂加入吸收塔地坑,再用地坑泵打入吸收塔中,来提高脱硫效率。但实际使用过程中存在着诸多问题:①应急速度慢。深度调峰下机组频繁快速升降负荷,时间并不固定,甚至是随机的,然而工人不能随时待命,添加剂加入也需一定时间,这无法根治排放频繁超标的现象。②脱硫添加剂耗量大,成本高。脱硫添加剂不是脱硫吸收剂,不直接吸收SO2,要提高脱硫效率,吸收塔内脱硫添加剂必须达到并维持一定的浓度,然而升负荷受电力调度控制,时间不定,一次需要1 t以上添加剂量才能缓解超标,负荷正常后FGD效率就可恢复正常,这样造成了添加剂量的浪费。③脱硫添加剂增加了废水COD,对石膏质量有不利影响,现场多加了添加剂后,石膏脱水楼内有明显酸腐臭味。与之相比,新型脱硫剂主要成分Ca(OH)2为强碱,直接、快速、彻底吸收SO2,与使用原吸收剂(石灰石)一样,生产副产品同为石膏,没有任何副作用。

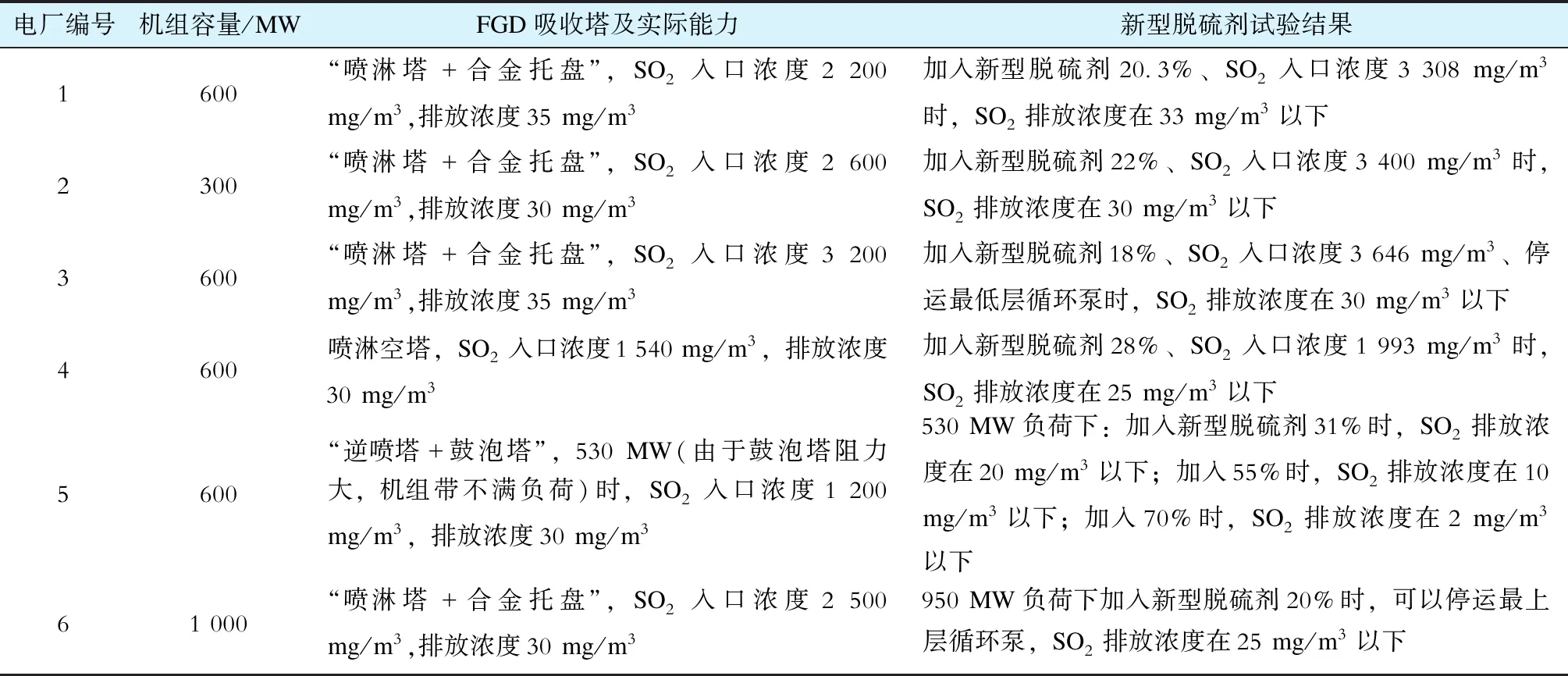

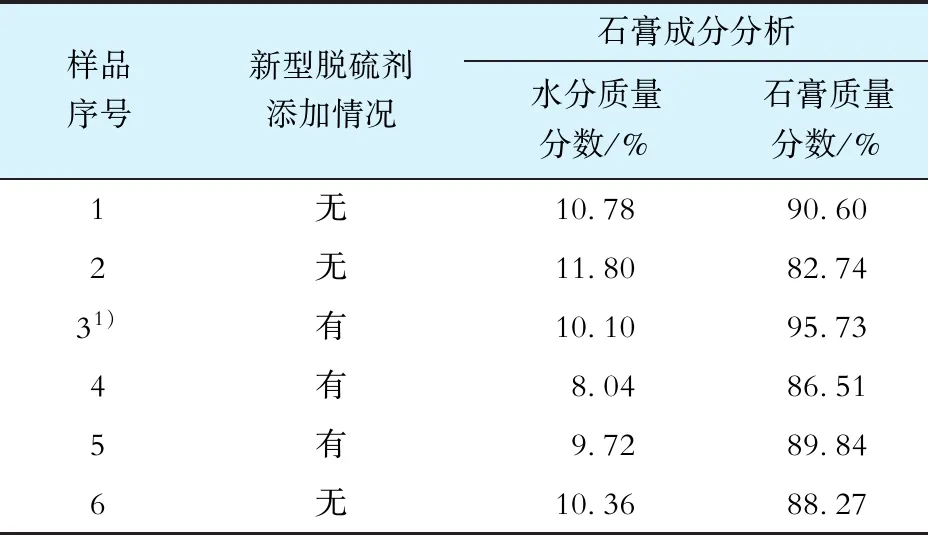

自2020年10月起,已在6个电厂进行了新型脱硫剂的试验和应用,表2列出了主要的试验结果,均证实了新型脱硫剂可快速降低SO2排放浓度,明显提高FGD系统应对高硫煤的脱硫能力,同时可改善石膏和吸收塔浆液品质,对脱硫废水成分无影响。表3是某600 MW机组有无加入新型脱硫剂后石膏主要成分化验结果,可见加入新型脱硫剂后石膏纯度(质量分数)有大有小,主要原因可能是新型脱硫剂不是长时间连续加入,石膏品质与负荷、皮带机运行时间、吸收塔pH值及运行人员的操作习惯等诸多因素相关。总的来看,新型脱硫剂的加入没有对石膏的品质产生明显的影响。目前多个电厂已建成或正在建设固定的新型脱硫剂供浆系统用以长期使用。

表2 新型脱硫剂的主要试验结果Tab.2 Main test results of new desulfurization absorbent

表3 新型脱硫剂加入对石膏的成分影响Tab.3 Influence of adding new high desulfurization absorbent on gypsum

4 结论

a)新型脱硫剂的加入对FGD系统的脱硫效率提升效果明显,响应时间约3 min,在机组升负荷过程中可以快速抑制SO2的超标;因此,新型脱硫剂增加了对SO2排放浓度的调节手段,可提高FGD系统的灵活性,使之能快速适应机组的快速深度调峰,同时减少运行人员的压力。

b)600 MW机组试验表明,FGD系统在满负荷时,入口原烟气SO2浓度达到2 500 mg/m3以上后,净烟气SO2浓度容易超标,而加入新型脱硫剂后,入口原烟气SO2浓度上升到3 200 mg/m3,净烟气SO2浓度仍可控制在20 mg/m3以下;因此,新型脱硫剂可增加FGD系统最大出力,拓宽FGD系统对高硫煤的适应能力,利于燃煤采购及节约燃煤成本,提高电厂燃煤采购的灵活性。

c)使用新型脱硫剂得到的副产品和使用石灰石吸收剂所得完全相同,均为石膏。新型脱硫剂纯度更高,新型脱硫剂的加入不会对石膏的品质产生不利影响。

d)新型脱硫剂主要成分是Ca(OH)2,吸收SO2后不会产生CO2,相对于使用石灰石吸收剂可减少电厂CO2的排放。

因此,新型脱硫剂增大了深度调峰下FGD系统的灵活性,可彻底解决机组升负荷过程中SO2浓度超标问题,同时拓宽FGD系统对高硫煤的适应能力,值得推广应用。