欧盟拖拉机双管路气制动系统研究*

孙德明,朱晓岩,马忠强,李正宇,李超

(潍柴雷沃重工股份有限公司,山东潍坊,261000)

0 引言

近年来,随着拖拉机车速的不断提高[1],拖拉机参与道路运输作业逐年增多[2-3],对车辆行驶的安全性要求越来越高[4-5]。欧盟法规EU 167/2013中要求高速农林车辆制动系统安全性应达到商用卡车的水平。农林车辆制动法规EU 2015/68在结构和内容上与欧盟机动车制动法规UNECE R13相近,且允许拖拉机与商用卡车互换牵引的挂车,因此欧盟拖拉机双管路气制动系统技术路线更接近商用卡车[6-8]。

欧盟拖拉机双管路气制动系统由两路气路组成,一路是“供能气路”用来为挂车储气筒供气,因握手接头为红色也称“红路”;另一路是“控制气路”用来控制挂车制动,因握手接头为黄色也称“黄路”。气制动系统普遍采用电控、液压操纵阀,主要组成元件通常包括卸荷阀、液控气制动阀、手制动电磁阀和拖车控制阀,其中拖车控制阀是核心元件[9]。

国内传统的拖拉机挂车气制动系统大部分为单管路气制动系统,分为充气刹和断气刹[10-11]。充气刹一般应用在小功率拖拉机上,断气刹应用在大功率拖拉机,可以匹配载重量更大的挂车[12-13]。国内的双管路气制动系统仅是在单管路系统基础上从储气筒增加一路输出气路[14],从而组成供能管路和控制管路[15-16]。上述国内传统气制动系统通常采用拉杆或拉线机械操纵气制动阀[17-18],与主车液压制动系统兼容协调性差[19-20];系统组成元件缺少手制动阀和挂车控制阀,功能上无法实现主挂同时驻车制动和主挂连接管路破裂时挂车自动制动功能。

本文研究一种新的双管路气制动系统,首先对系统结构、工作原理进行分析,然后对关键元件根据系统要求进行选型,最后进行装机测试该双管路气制动系统的响应时间、接头压力以及自动制动功能。

1 欧盟拖拉机双管路气制动系统结构设计

1.1 双管路气制动系统结构及功能特点

欧盟拖拉机双管路气制动系统结构上必须包含一个“供能气路”和一个“控制气路”,气路末端采用卡车握手接头,握手接头执行标准ISO 1728。性能上要求响应时间不大于0.4 s;制动时黄握手接头处压力不小于650 kPa;功能上要求挂车具有驻车制动功能,并与主车驻车同时工作;“控制气路”失效破裂时踩下制动踏板2 s内“供能气路”气压降到150 kPa(激活挂车自动制动功能);“供能气路”断裂或泄露挂车自动制动。因此欧盟拖拉机双管路气制动系统具有互换性高、响应时间短、制动性能好、安全性高等特点。

1.2 系统元件构成及工作原理

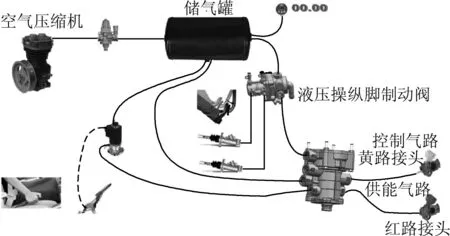

双管路气制动系统由气泵、卸荷阀、储气筒、手制动电磁阀、液控气制动阀、拖车控制阀和红黄握手接头组成,如图1所示,系统原理如图2所示。在实际的应用过程中,空压机往储气罐充气,当气压达到800 kPa的时候,卸荷阀开始卸荷并保持系统压力在规定范围内。

图1 双管路气制动系统的元件构成图Fig. 1 Component diagram of double-pipe air brake system

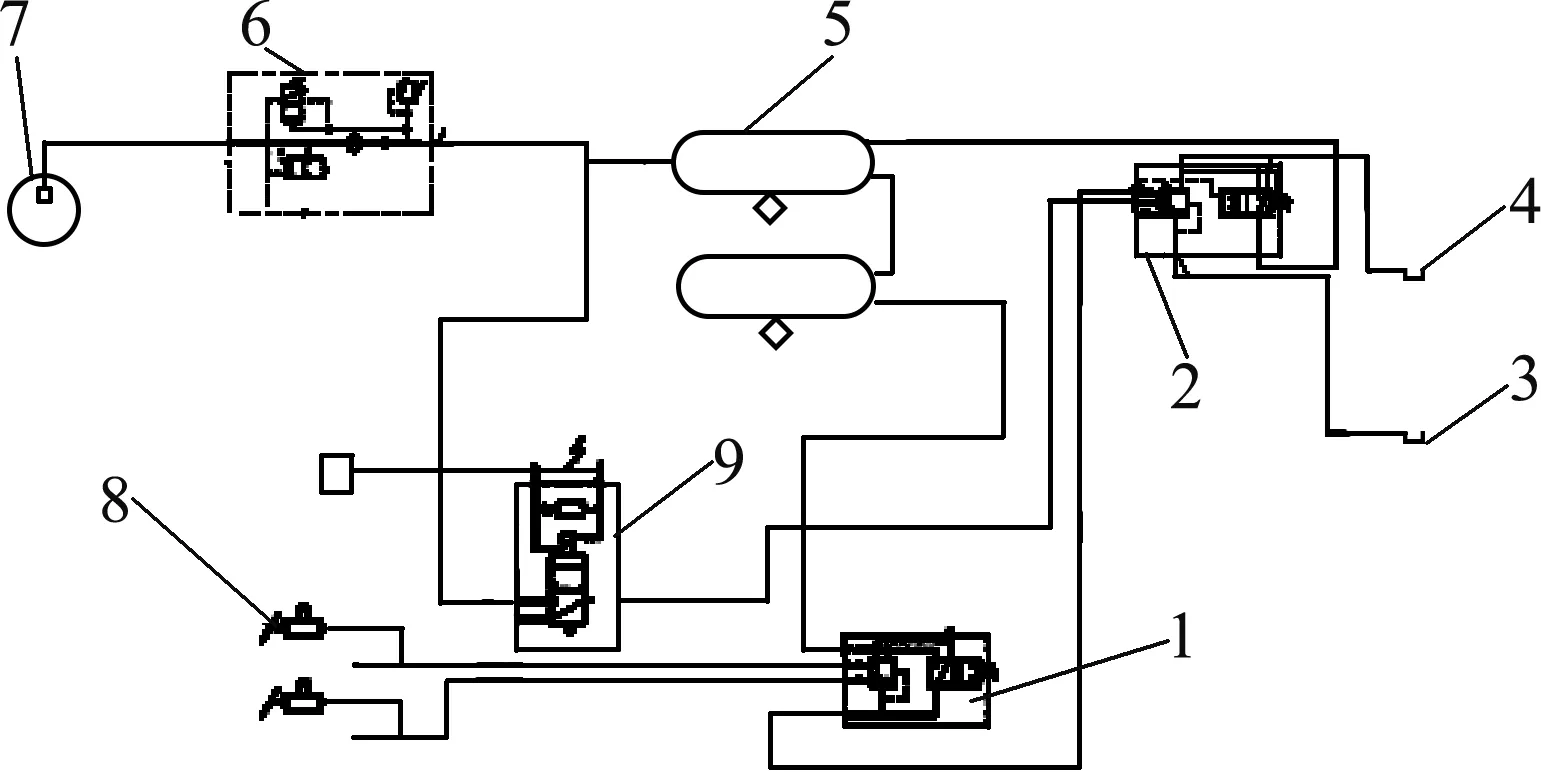

图2 双管路气制动系统原理图Fig. 2 Schematic diagram of double-pipe air brake system1.液控气制动阀 2.拖车控制阀 3.控制线 4.供给线 5.储气筒 6.卸荷阀 7.空压机 8.脚刹 9.手制动电磁阀

正常工作状态时,拖车控制阀出气口和进气口常通,与出气口相连的供给线经过拖车上的继动阀给拖车储气筒供气,称为“供能气路”。

行车制动时,踩下制动踏板制动主泵,制动液进入液控气制动阀并使其进气口和出气口相通,液控气制动阀出气口气压升高,使拖车控制阀阀芯有气压交互,使其出气口和进气口相通,控制线有气压输出,此时挂车制动系统立即做出制动反应,且响应时间短,称为“控制气路”。

驻车制动时,驾驶员拉起手制动主车实现驻车制动,同时手刹开关信号控制手制动电磁阀动作,使其出气口与排气口导通,使拖车控制阀阀芯有气压交互,拖车控制阀出气口和进气口相通,控制线有气压输出,此时挂车制动系统立即做出制动反应,从而实现主挂同时驻车制动。

控制线与挂车连接的管路失效破裂时(此时驾驶员可能并未发现),当驾驶员进行制动操作时,拖车控制阀阀芯有气压交互,拖车制动阀进出气口、供给线出气口、控制线出气口同时贯通,但由于控制线与挂车连接的管路失效破裂,使得拖车控制阀阀芯交互气压发生变化而再次动作,从而关闭进气口与出气口连接通道,使得与供给线出气口连接的“供能气路”气压在2 s内降到150 kPa(通过管路破裂处),因此会触发挂车制动系统的紧急制动,通过“供能气路”的压力下降将挂车刹住。

1.3 系统重要元件选型及工作原理介绍

系统中卸荷阀的主要作用是限定并保持系统压力在800 kPa左右,同时满足红黄两路握手接头处输出压力不小于650 kPa的要求。本文选择型号为FKA-02的卸荷阀,其开启压力(cut-off)为810 kPa,关闭压力(cut-in)为750 kPa。

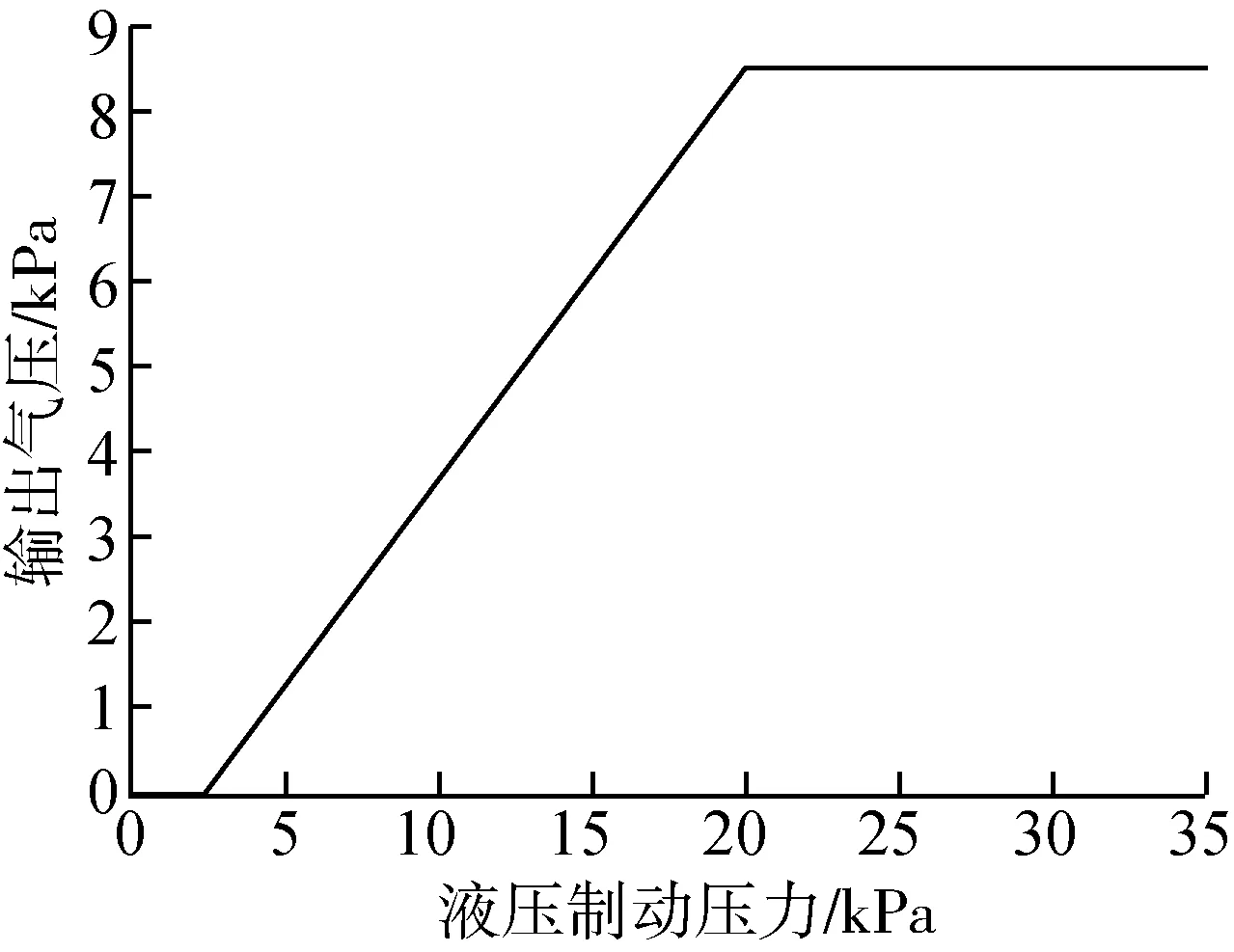

系统中液控气制动阀的作用是实现主车液压制动和挂车气制动的协调兼容。当踩下制动踏板时,制动主缸产生一定的液压,通过梭阀分别传递到气制动系统液控气制动阀和拖拉机制动器。本文选择型号为FBV-131的液控气制动阀,根据液控气制动阀的性能曲线(图3)可以看出,液压制动压力越高输出的气压越高,拖车制动力越大。对于拖拉机而言,液压制动压力越高拖拉机制动力也越大,因此能够实现主车和挂车制动力同时逐渐增大。

图3 液控气制动阀的性能曲线图Fig. 3 Performance curve of hydraulically controlled air foot brake valve

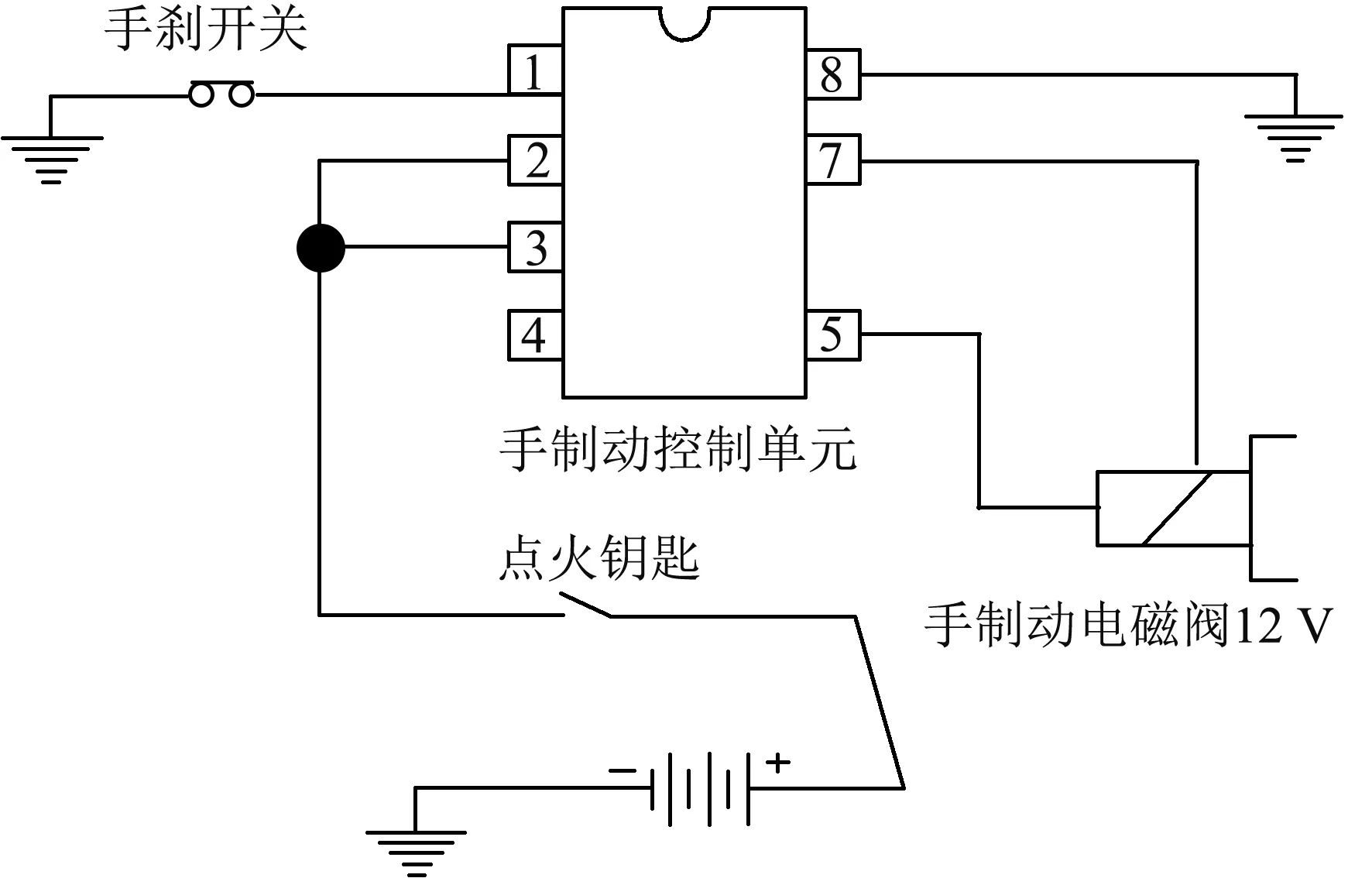

系统中手制动电磁阀为两位三通结构,由手刹开关信号控制,形成电控气功能。驻车状态拉起手刹后电磁阀断电,此时电磁阀出气口控制拖车控制阀,从而在“控制气路”产生规定的气压,驱动挂车制动系统,形成挂车驻车制动。本文手制动电磁阀选用型号为EV-281的开关阀,其与拖拉机电气连接图如图4所示。

图4 手制动电磁阀电气接线原理图Fig. 4 Electrical wiring schematic diagram of hand brake solenoid valve

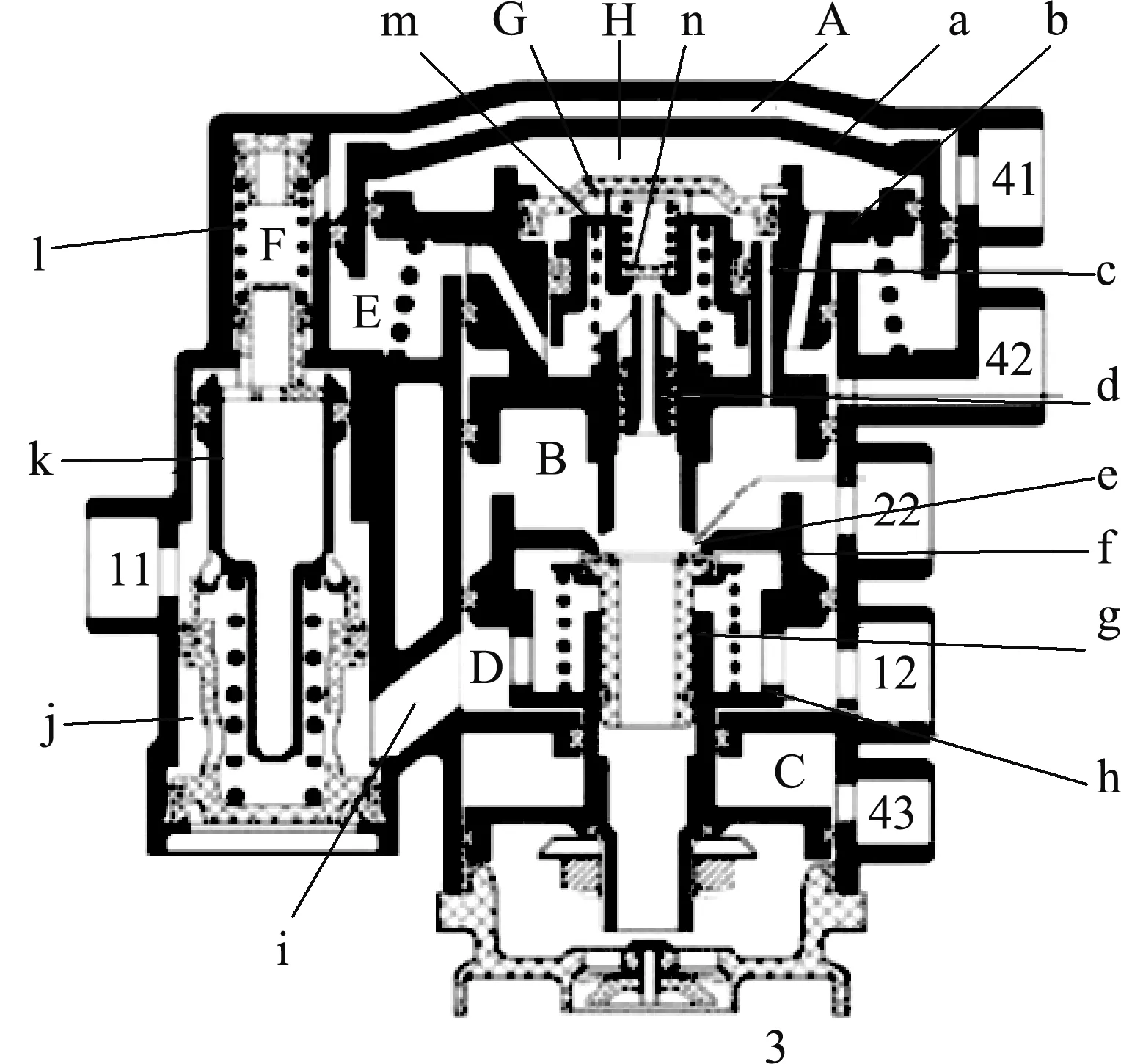

系统中拖车控制阀型号为TCV-470,由液控气制动阀、手制动电磁阀(电控气)出气口和拖车控制阀控制口分别相连共同控制,从而将行车和驻车制动集成到黄握手接头进行输出。该阀采用气控气原理,从而能够实现控制管路发生破裂时,踩下制动踏板后挂车自动制动功能,具体如图5所示。原理如下:在事故中挂车“控制气路”破裂连通大气(接口22),踩下制动踏板后,B腔和E腔没有建立压力,空气通过打开的进气口f和接口22在破裂处排入大气,在F腔压力作用下,活塞k迅速下移,阻止接口11到接口22的压缩空气供应,同时通过打开的进气口f在断裂处挂车供应回路(接口12)的压力被降低,引起挂车的自动制动。

图5 拖车控制阀结构剖面图Fig. 5 Trailer control valve structural section

2 双管路气制动系统的功能测试

2.1 测试设备器材准备

测试设备及器材包括BBOX制动评判系统、红黄握手接头、气制动软管(长2.5 m、内径13 mm)、储气罐(385 mL)、拉线位移传感器、气压传感器。

BBOX制动评判系统是一种基于GPS的数据采集测试仪器。它可以用于测量车辆的车速、制动距离、横纵向加速度值、减速度和MFDD等制动相关参数。设备外接各种模块和传感器,可以采集制动踏板力、制动踏板位移和接头压力等数据。该设备可以同步记录压力曲线、车速曲线、踏板位移曲线等多种车辆测试数据,并在以时间为横坐标轴的坐标系内同步显示。测试者可以根据测试的数据来分析车辆的制动响应时间、握手接头压力、自动制动功能等。2.5 m长气制动软管和385 mL储气罐模拟主挂连接管路,气压传感器需要连接到软管末端。拉线位移传感器安装到脚踏板上,另一端固定到方向盘上,用于记录制动操纵过程和时间。

2.2 响应时间及接头压力测试

在主车红握手接头处连接385 mL储气罐,黄握手接头处连接2.5 m长、内径13 mm制动软管,软管末端接上气压传感器,在制动踏板处装上制动踏板开关。在额定气压下,迅速踩下制动踏板,保持2~3 s后快速松开。气压再次达到额定值后,拉起主车手制动,保持2~3 s后快速松开。

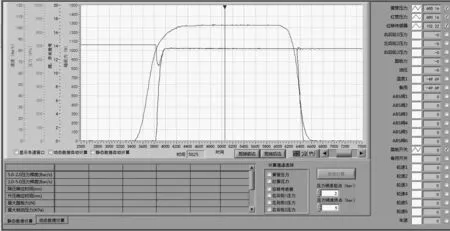

拖拉机的制动响应时间是指从制动踏板开始动作至最不利的制动气室内压力达到其稳态值的75%所经历的时间,法规要求不超过0.4 s。接头压力测试指踩下制动踏板或拉起手制动,黄路接头管路末端接头处压力值,法规要求不小于650 kPa。踏板行程曲线、黄路末端气压曲线见图6、图7。

从图6、图7可以看出响应时间0.25 s,行车制动黄路接头管路末端压力达到680 kPa,驻车制动黄路接头管路末端压力达到650 kPa。响应时间、制动时接头压力以及主挂同时驻车制动功能,满足法规要求。

图6 响应时间及行车制动黄接头压力测试曲线图Fig. 6 Response time and service brake yellow joint pressure test curve

图7 驻车制动黄接头压力测试曲线图Fig. 7 Parking brake yellow connector pressure test curve

2.3 自动制动(Brake-Away)功能测试

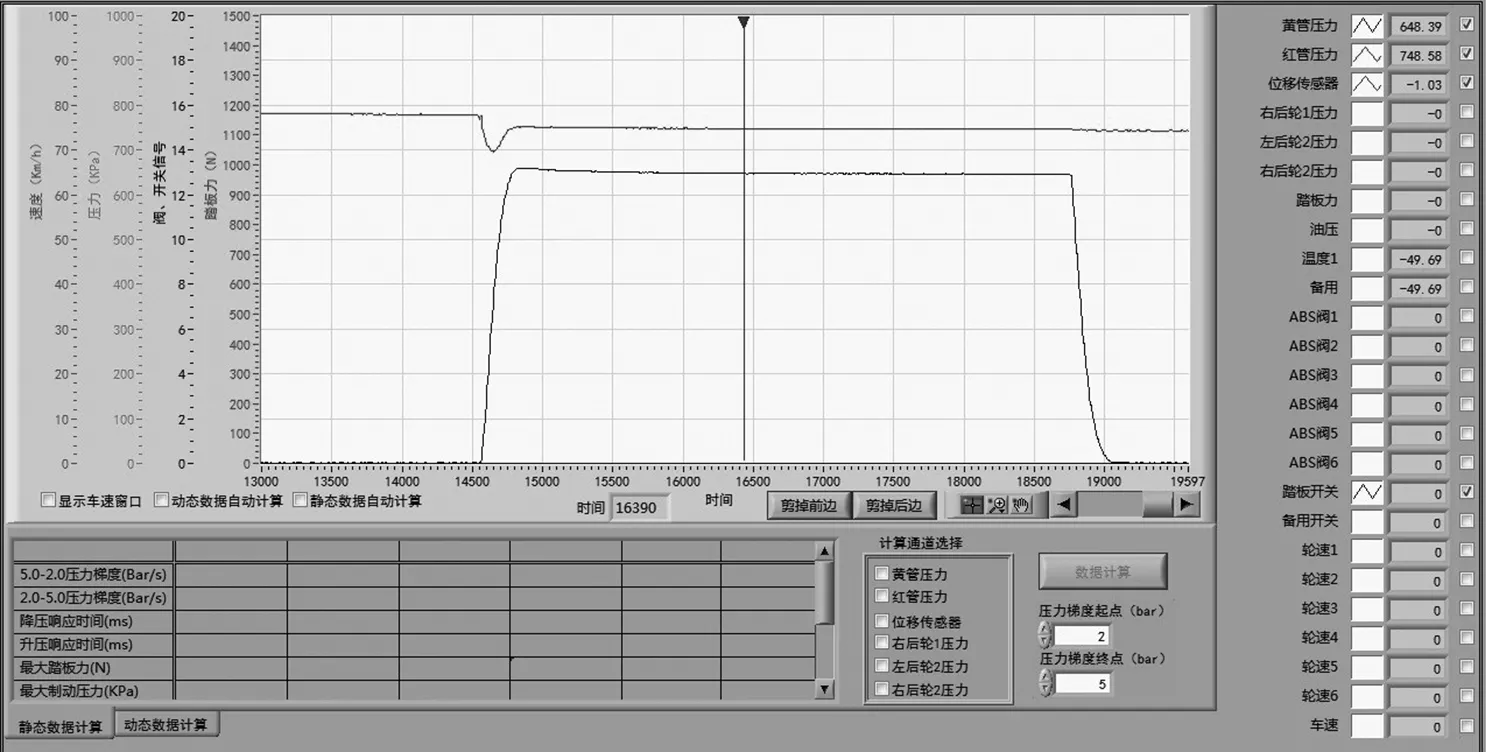

在主车红握手处连接2.5 m长、内径13 mm制动软管,软管末端接上气压传感器,黄握手处连接2.5 m长、内径13 mm制动软管,软管末端与大气相通,模拟管路破裂,在制动踏板处装上制动踏板开关。在额定气压下,迅速踩下制动踏板,保持2~3 s后快速松开,间隔数秒后,再次进行制动操作,连续测试5次。

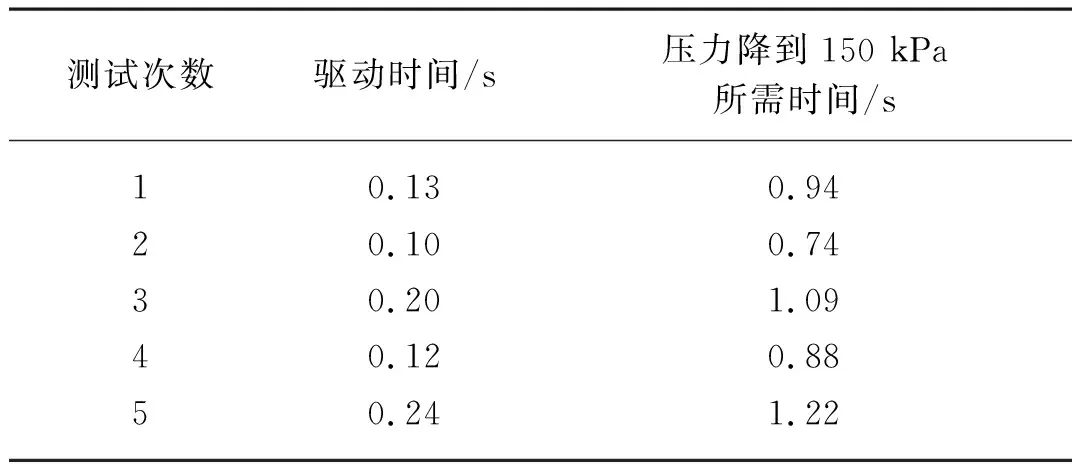

法规要求踩下制动踏板,2 s内“供能气路”里的压力降到150 kPa,触发拖车的紧急制动,通过“供能气路”里的压力下降将拖车刹住。踏板行程曲线、红路末端气压曲线见图8。从图8中测试曲线可以看出,从左到右显示连续5次测试情况。第一条曲线,驱动时间为0.13 s(蓝色曲线纵坐标值从“0”上升到红色曲线交点所经历的时间);压力降低时间为0.94 s(蓝色曲线纵坐标值“0”位置到红色曲线纵坐标值下降到150 kPa,所经历时间)。测试结果见表1。

图8 Brake-Away功能测试曲线图Fig. 8 Brake-Away functional test curve

表1 Brake-Away功能的5次测试记录Tab. 1 5 test records of Brake-Away function

从表1可以看出,通过连续5次测试试验,系统均能够在2 s内将压力降到150 kPa,满足法规要求。

3 结论

1) 针对欧盟法规要求,本文设计的双管路气制动系统将电控气、液控气和气控气技术原理进行结合,系统选用型号为FKA-02的卸荷阀、FBV-131的液控气制动阀、EV-281的手制动电磁阀和TCV-470的拖车控制阀等。

2) 经过装机测试,制动响应时间0.25 s、握手接头处压力达到680 kPa,能够实现自动制动、主挂同时驻车制动等功能,满足欧盟法规要求。该套双管路气制动系统达到国内技术领先、全球技术先进的水平。投入到拖拉机挂车的运输生产活动中,极大地提高了拖拉机挂车制动的效果和安全性,因此具有极佳的技术经济效益。