陶瓷平板膜在玻璃纤维湿法薄毡白水处理中的应用

李培显,李 亮,赵世凯,贾同军,张 振

(山东工业陶瓷研究设计院有限公司,山东淄博 255000)

随着社会经济的发展,水资源的需求量越来越大,同时污水排放量也愈来愈大,为保障生态环境的良性循环,污水排放标准也愈加严苛。近年来,得益于水处理技术的日益进步,水资源的循环利用被提上日程。

在污水回用范畴内[1],膜过滤与分离应用范围最广,其核心为膜组件。膜过滤与分离技术的广泛应用可大大减少对土地资源的利用,同时系统运行过程中出水稳定、水质佳且浑浊度极低,亦可承受进水的强冲击负荷[2]。系统在PLC自动控制下可以实现无人值守,可全自动运行。

玻璃纤维湿法薄毡白水(glass fiber tissue white water,GFTWW)含渣量高且成分复杂,有机膜在使用过程中极易造成严重的不可逆污染[3],导致膜通量下降甚至永久性损坏。相比于以PVDF材质为主的有机膜,陶瓷膜作为新兴过滤及分离载体,其对污染的可耐受性更强,可稳定运行于强碱强酸性水体,最大优点在于出水的通量大,同时其机械强度高、不易损坏,使用寿命长,可达8~10年甚至更久[4-5]。但市面上鲜有采用陶瓷平板膜处理GFTWW的研究及实际案例,本项目以山东工业陶瓷研究设计院有限公司自主研发的陶瓷平板膜为核心,采用浸没式陶瓷平板膜MBR工艺对GFTWW进行深度处理。

本研究考察了陶瓷平板膜MBR工艺处理GFTWW的效果,同时研究了陶瓷平板膜在GFTWW处理中的耐污染特性,考察了陶瓷平板膜系统的运行稳定性,从而为陶瓷平板膜处理GFTWW提供了强有力的理论基础、技术支持和实践依据。

1 材料与方法

1.1 循环GFTWW水量及水质

在玻璃纤维湿法薄毡生产中第一步需要配制GFTWW[6-7]。GFTWW配制过程如下:将自来水、一定量的化学添加剂(如增稠剂、表面活性剂)等注入GFTWW池中,然后启动安装于搅拌池中的搅拌器(搅拌器上安装搅拌叶片),开启混料泵,此时混合液不断循环流动于白水池及搅拌池中,最后在搅拌池中被完全混匀,混合液被称为GFTWW。

江苏省某公司采用短切玻璃纤维与GFTWW混合,形成一定浓度的均匀浆料生产玻璃纤维毡。在其生产过程中的废水主要包含洗浆废水、碎浆废水、抄纸循环GFTWW等[8]。废水中主要污染物有无机盐、木质素、有机酸和腐败性物质、醇、低分子糖、树脂酸、半纤维素、无机填料、细小纤维等,上述污染物可用CODCr、BOD5以及SS表征。

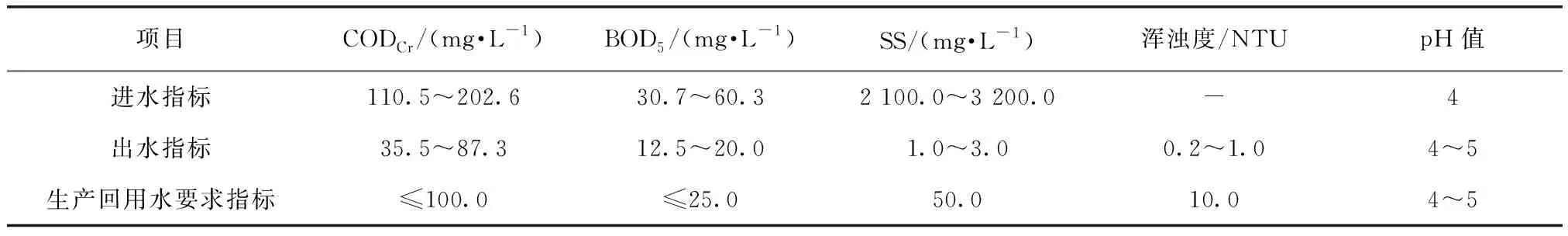

在玻璃纤维湿法薄毡生产过程中,系统实际用水量为4 320 m3/d,即180 m3/h,设计水量约为5 040 m3/d,即210 m3/h,系统总进水、出水及生产回用水要求指标如表1所示。

表1 水质指标Tab.1 Water Quality Indicies

1.2 陶瓷平板膜制备及膜组件参数

陶瓷平板膜以氧化铝(Al2O3)为主要原料,采用纳米级助剂低温素烧技术,经过高速混料、均质炼泥、高硬塑成型,再经过1 200 ℃以上高温煅烧而成[9]。其结构特点为大尺寸、薄壁中空、孔道光滑、膜孔径均匀、过滤阻力小,实物如图1所示。

图1 陶瓷平板膜Fig.1 Ceramic Flat Membrane

陶瓷膜由山东工业陶瓷研究设计院有限公司下设陶瓷膜事业部提供。在陶瓷膜两端分别采用ABS集水槽进行封装,一端集水槽采用封闭结构,另一端集水槽开设集水出口,通过一系列管路连接到抽吸式水泵。当启动抽吸式水泵时,GFTWW中小于陶瓷膜孔的物质从膜外侧表面流入膜内中孔,其中的SS、细小纤维等大于膜孔径的杂质被截留下来,过滤后的出水汇合于集水总管处被抽吸水泵送至出水池。

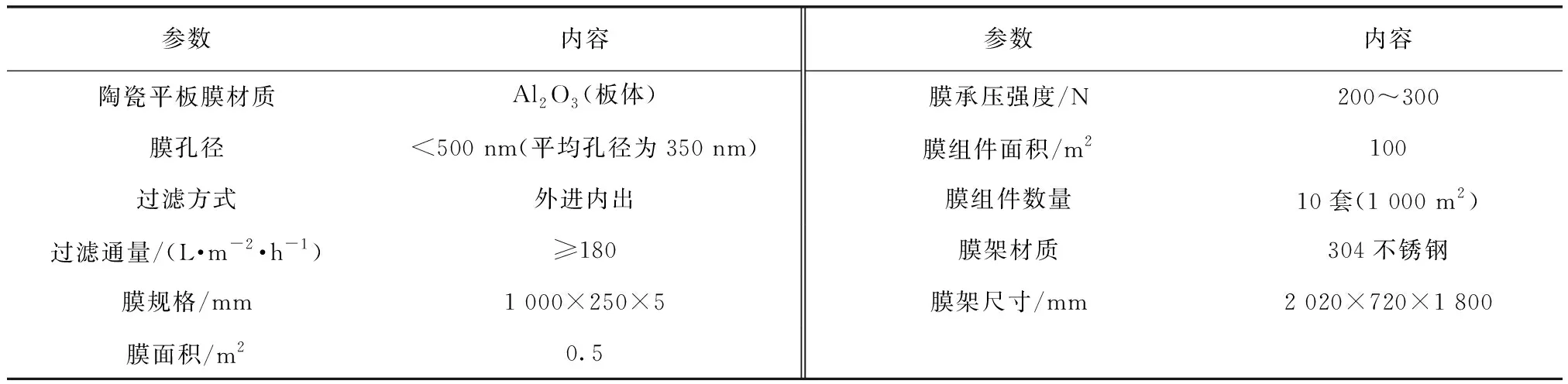

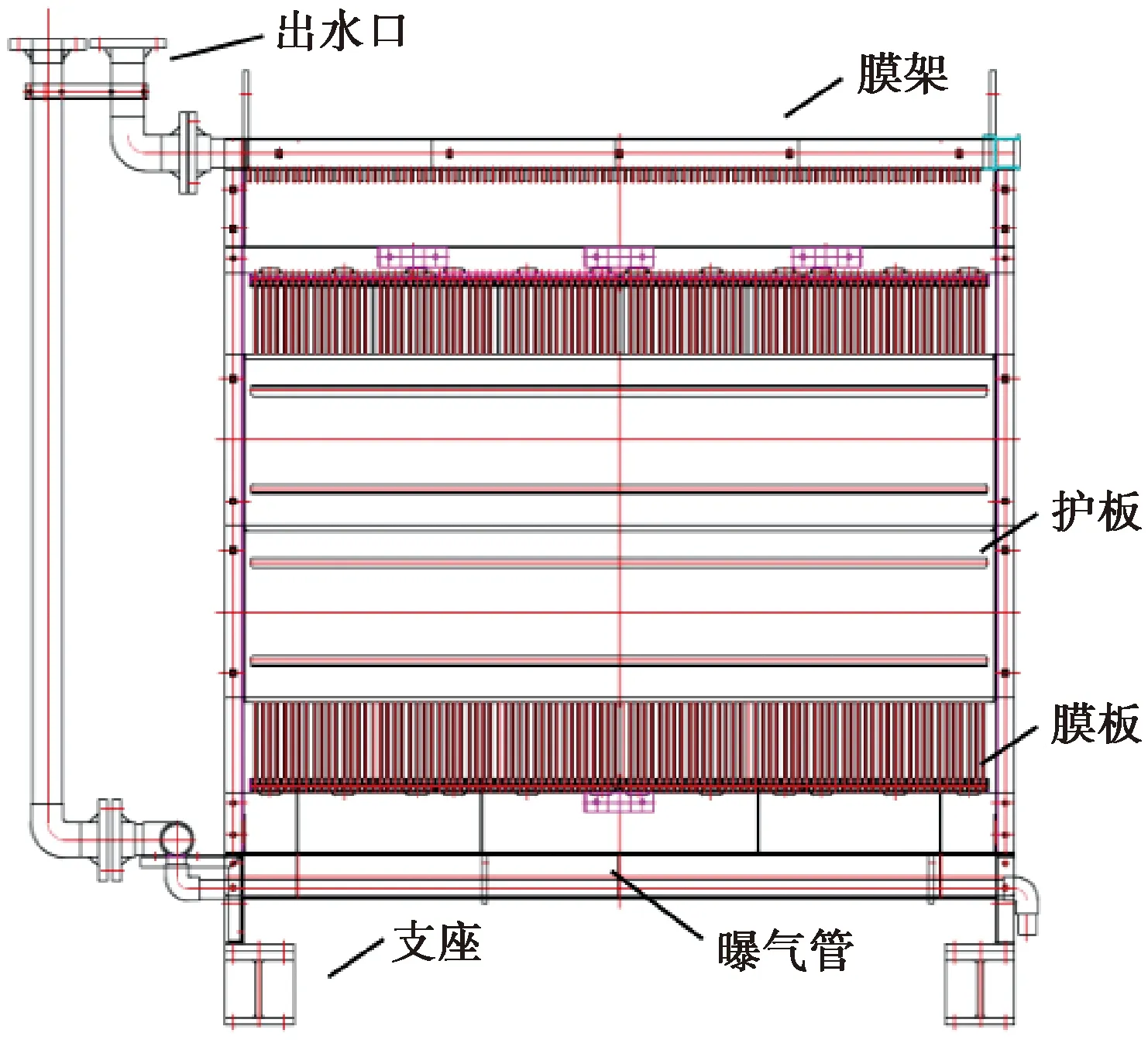

此陶瓷平板膜标准组件膜面积为100 m2,每个标准组件装填200片尺寸为1 000 mm×250 mm×5 mm的陶瓷平板膜。陶瓷平板膜及组件参数如表2所示,陶瓷平板膜组件如图2所示。

表2 陶瓷平板膜及膜组件参数Tab.2 Parameters of Ceramic Flat Membrane and Membrane Component

图2 陶瓷平板膜组件示意图Fig.2 Schematic Diagram of Ceramic Flat Membrane Module

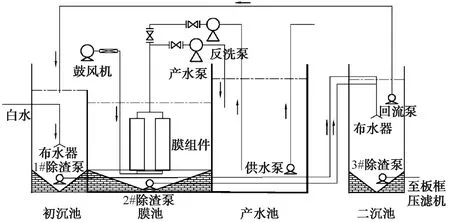

1.3 系统装置及工艺流程

系统装置及工艺流程如图3所示,高浓度GFTWW经提升泵提升至初沉池,在初沉池沉降一定时间后,上清液经溢流堰自流入陶瓷平板膜池,膜池设有若干个陶瓷平板膜组件,在抽吸泵的抽吸作用下,过滤后的GFTWW经陶瓷平板膜流入出水池,后由提升泵提升至生产车间,用于玻璃纤维毡的生产。

图3 陶瓷平板膜系统装置及工艺流程Fig.3 Device and Process Flow of Ceramic Flat Membrane System

曝气结构设计安装于陶瓷平板膜组件底部,曝气结构上开设若干曝气孔,在系统运行过程中需开启曝气鼓风机。

五是深入推进科教兴水、依法治水,着力提升行业发展能力。加快“金水工程”二期建设步伐,构建防汛抗旱决策、水资源管理、农村水利、电子政务、水利移民等业务应用系统和水文信息综合管理服务体系。积极推进“山东省水土保持条例”“山东省水文管理办法”等项目立法工作,基本完成重点水管单位和乡镇水利服务机构水行政执法队伍建设任务。

在系统运行过程中,初沉池、膜池底部会有不同程度的渣料沉积,当渣料达到一定程度时,除渣泵泵1及泵2开启,将沉积渣料输送至二沉池进行二次沉降。二沉池上部澄清液再次参与系统运行,通过液位差回流至初沉池,最后二沉池中沉积渣料由柱塞泵输送至板框压滤机,将剩余渣料回收处理。

陶瓷平板膜系统采用PLC自动控制,在运行过程中可实现运行数据的自动记录,各池体均设取样口及在线检测仪表,持续实时检测系统运行状态。

1.4 分析方法及仪器

SS采用标准称量法测定,为抽滤-烘干称量法;浑浊度采用哈希浊度仪(2100NIS型)测定;pH采用铂勒SX823便携式pH计测定;CODCr采用重铬酸钾法(GB/T 11914—1989);BOD5采用稀释与接种法(GB/T 11914—1989)[10];陶瓷平板膜微观形态采用扫描电镜(SEM)观察。

1.5 系统清洗及清洗试剂

在系统运行过程中,陶瓷平板膜随着运行时间的增长会产生相应的污染,其表现形式为跨膜压差(TMP)不断升高。为维持系统的持续稳定运行,当TMP超过某一限定值时,需要对陶瓷平板膜进行在线化学清洗[11],在线化学清洗的限定值为TMP高于40 kPa,高于60 kPa时需立即停机清洗。观察陶瓷平板膜表面污染情况,如表面形成滤饼层,须对其进行物理清洗加离线化学清洗的方式;若无滤饼层,则只需对其进行离线化学清洗。

在线化学清洗是在停机状态下,通过反洗泵将质量浓度为1 000 mg/L的次氯酸钠(NaClO)溶液通过反洗管路注入陶瓷膜板内部(与产水时相反),待药剂充分浸入陶瓷膜板后停止加注,浸泡一定时间。

物理清洗加离线化学清洗方式是首先在停机状态下将膜组件从膜池吊出,然后用高压水枪等对膜表面污染物质进行冲洗,待冲洗完成后将陶瓷膜组件依次吊装入质量浓度为5 000 mg/L的NaClO溶液中进行浸泡处理,待浸泡完成后装入膜池。

离线化学清洗是在停机状态下将膜组件从膜池吊出,将陶瓷膜组件依次吊装入质量浓度为5 000 mg/L的NaClO溶液中进行浸泡处理,待浸泡完成后装入膜池。

清洗试剂:NaClO溶液,质量浓度分别为1 000、5 000 mg/L。

2 结果与讨论

2.1 陶瓷平板膜系统出水水质

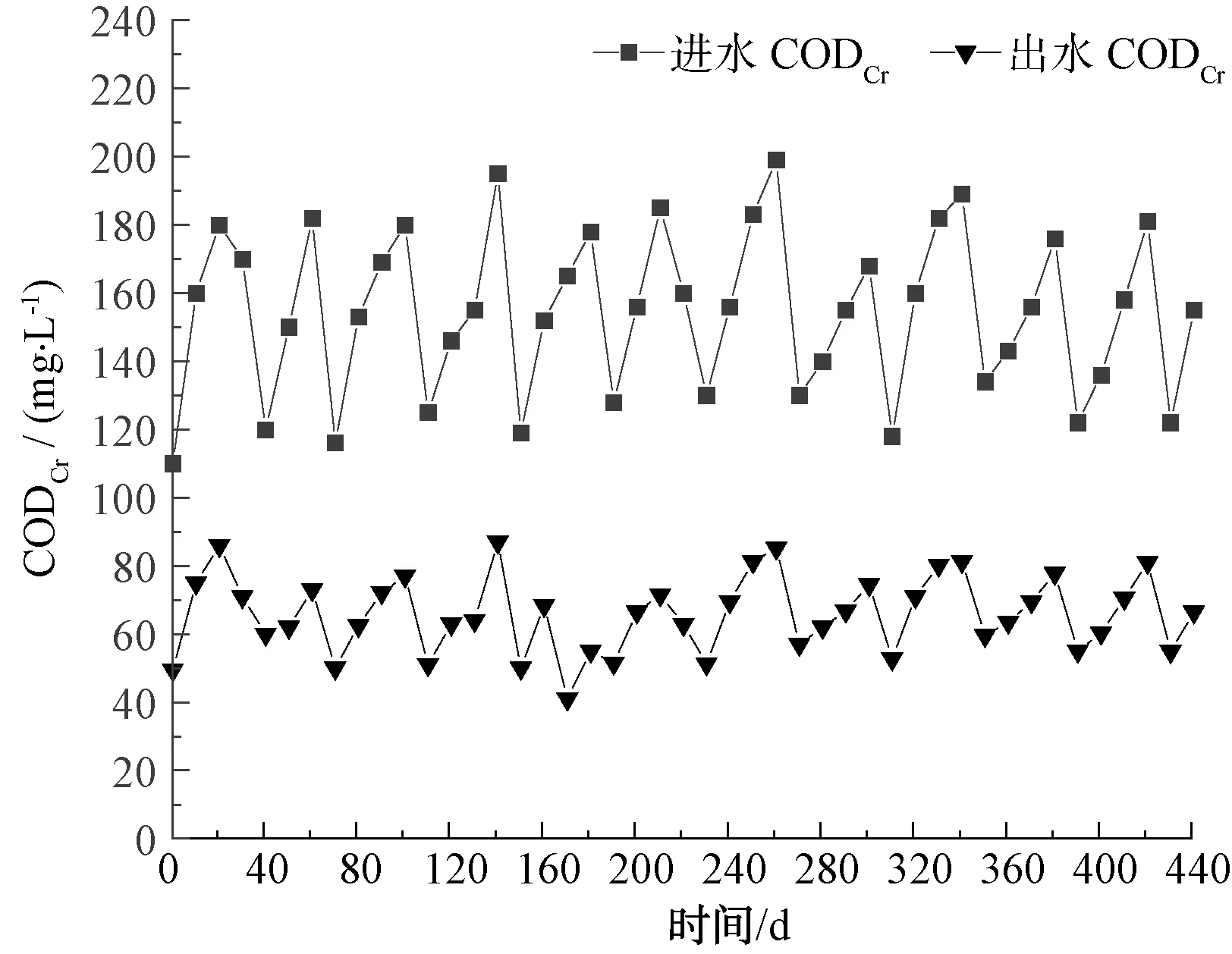

图4 陶瓷平板膜系统进出水中CODCr的含量Fig.4 CODCr Content of Influent and Effluent of Ceramic Plate Membrane System

图5为GFTWW中的BOD5经陶瓷平板膜处理前后的含量。由图5可知,进水BOD5的质量浓度为30.7~60.3 mg/L,陶瓷平板膜对BOD5的平均去除率达41%以上,满足GFTWW在生产过程中对BOD5的使用要求,系统出水BOD5的质量浓度<21.0 mg/L。同样,进水BOD5含量逐渐升高随后下降,这与系统运行周期内除渣有关,当膜池浓度达到一定程度时,渣料混合液进入二沉池沉降后进入压榨机除渣,膜池浓度下降,BOD5含量下降。

图5 陶瓷平板膜系统进出水中BOD5的含量Fig.5 BOD5Content of Influent and Effluent of Ceramic Plate Membrane System

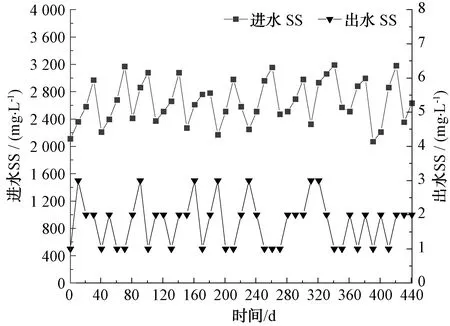

图6为GFTWW中的SS经陶瓷平板膜系统处理前后的含量。由图6可知,进水SS的质量浓度为2 100~3 200 mg/L,GFTWW中SS含量极高,系统出水SS的质量浓度<3 mg/L,系统对SS的去除效果明显,平均去除率达99%以上。在每个运行周期内,膜池浓度逐渐升高随后除渣泵开始工作,膜池SS含量下降。图7为陶瓷平板膜系统出水的浑浊度变化曲线,出水浑浊度<1.0 NTU,含量极低,这说明陶瓷平板膜具有良好的过滤性能。上述结果表明,在GFTWW中陶瓷平板膜具有强抗负荷性能且运行稳定,出水SS及浑浊度效果良好。

图6 陶瓷平板膜系统进出水中SS的含量Fig.6 SS Content of Influent and Effluent of Ceramic Plate Membrane System

图7 陶瓷平板膜系统出水浑浊度Fig.7 Turbidity of Effluent of Ceramic Flat Membrane System

2.2 陶瓷平板膜系统运行稳定性

陶瓷平板膜系统采用恒通量运行方式,即整个运行过程中出水量不变,此运行方式下衡量系统运行是否稳定的指标为TMP[12]。当TMP超过某一限定值时需要对陶瓷平板膜进行清洗,在线化学清洗的限定值为TMP高于40 kPa,若高于60 kPa,需立即停机清洗。

陶瓷平板膜系统采用PLC控制,恒通量连续运行,运行通量为180 L/(m2·h),即系统出水量为180 m3/h。整个运行过程中系统持续出水,每运行60 min,对10个陶瓷平板膜组件依次反洗,反洗过程中系统不停机,每个组件反洗时间为1 min,即出水、反洗时间比为60 min∶1 min。系统设计曝气量为5 L/(min·m2),设计反洗水量为出水量的1.5~2.0倍。系统运行周期为30 d,在运行周期内若TMP高于60 kPa,需立即进行停机处理;若处于40~60 kPa,需停机用化学清洗;若未达到40 kPa,只需进行在线化学清洗。

图8为陶瓷平板膜在运行过程中TMP的变化趋势。由图8可知,前期系统运行稳定,中期运行压力缓慢变化,后期TMP迅速升高,整体呈现“三阶段”变化趋势。第1个阶段为前311 d,运行平稳,TMP低于40 kPa,变化幅度小,整体呈略微上升趋势,在此阶段的每个运行周期陶瓷膜清洗完成后其TMP可基本恢复至初始运行状态;第2个阶段为第311~331 d,此运行阶段TMP逐渐升高,由38 kPa升至42 kPa;在此后的10 d为第3个运行阶段,此运行阶段TMP迅速升高,由42 kPa升至68 kPa,变化速率为2.6 kPa/d。综上,陶瓷平板膜系统运行稳定,连续运行周期可达311 d,此系统在处理GFTWW时稳定可靠,满足系统运行要求。

图8 陶瓷平板膜系统TMP变化趋势Fig.8 Trend of TPM of the Membrane System

2.3 陶瓷平板膜污染及清洗

在陶瓷平板膜系统长期运行过程中,GFTWW中各种污染物质会通过富集、积聚等相互作用附着于陶瓷平板膜表面,堵塞膜表面膜孔、甚至膜体内部,当附着到一定程度时,TMP会迅速升高[12]。系统每个运行周期(30 d)结束后,采用碱性试剂对陶瓷平板膜进行在线化学清洗及运行测试。试验结果表明,采用质量浓度为1 000 mg/L的NaClO溶液在线化学清洗后,陶瓷平板膜清洗恢复性良好,但随着运行周期的增长,在线清洗不能完全恢复膜初始状态,这是由于料液不断浓缩,多重混合物质可能生成沉淀并沉积在膜表面或进入膜孔中,造成膜污染。此状态下需要离线清洗,离线清洗采用高压水枪冲洗及质量浓度为5 000 mg/L的NaClO溶液浸泡,清洗恢复率为99.1%,清洗效果良好。

选取使用前后以及使用后清洗过的膜片若干,制样后利用SEM对其表面及断面进行观察,其微观形态如图9所示。

陶瓷平板膜新膜表面光滑平顺,无污染物堆积,膜污染后膜表面形成一层致密污染层,膜孔被严重堵塞,污染严重,由剖面图可知,污染物有向膜板内部渗入的趋势。对污染后的陶瓷平板膜进行清洗后再次观察,其剖面及表面表观良好,附着于膜表面及渗入内部的污染物被完全清洗,不存在严重的不可逆污染,陶瓷平板膜对GFTWW表现出较强的抗污染性能。

2.4 陶瓷平板膜膜阻力模型及分布

陶瓷平板膜在运行过程中会受到一定污染,运行时间越长,污染越严重,污染后的具体表现形式为TMP的不断增大,其污染程度亦可通过污染阻力测得。

膜的污染阻力可依据达西定律测定计算,如式(1)。

(1)

其中:Rt——膜总过滤阻力,m-1;

Rm——膜固有阻力,m-1;

Rf——膜总污染阻力,m-1,含不可逆Rrev、可逆污染阻力Rirr;

Δp——膜两侧压力差,即TMP,Pa;

J——膜通量,m3/(m2·s);

μ——透过液动力学黏度,Pa·s。

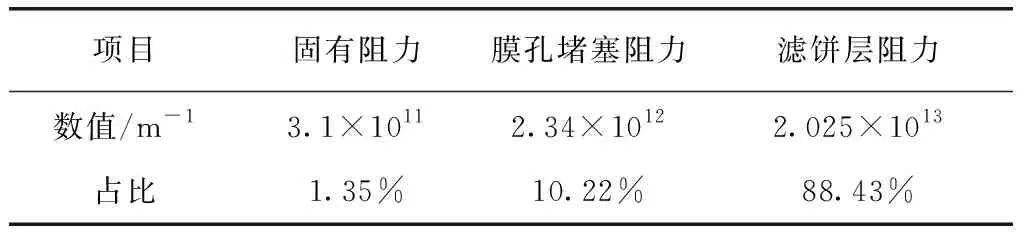

通过试验测算分析,膜自身固有阻力及膜孔堵塞阻力占总过滤压力的1.35%及10.22%,二者所产生的阻力和为11.57%,对膜污染的影响较小,而滤饼层阻力占比为88.43%,这充分说明膜污染是由膜表面附着形成的滤饼层堵塞膜孔导致[13]。表3为陶瓷平板膜污染阻力分布情况。

表3 陶瓷平板膜污染阻力分布Tab.3 Fouling Resistance Distribution of Ceramic Flat Membrane

3 结论

(1)陶瓷平板膜处理GFTWW,出水中SS的质量浓度<3 mg/L,去除率≥99%;出水中浑浊度<1.0 NTU;出水中CODCr、BOD5的平均去除率分别达到55%、41%以上,满足GFTWW的生产回用要求。

(2)陶瓷平板膜处理GFTWW时,系统出水量为180 m3/h,即膜通量为180 L/(m2·h)。此时出水60 min,反洗1 min,稳定曝气量为6 L/(min·m2)。

(3)采用质量浓度为1 000 mg/L的NaClO溶液对陶瓷平板膜进行在线清洗,清洗恢复性良好。当在线清洗不能完全恢复膜通量时,采用高压水枪冲洗及质量浓度为5 000 mg/L的NaClO溶液浸泡清洗的方式,陶瓷平板膜具有高达99.1%的清洗恢复率,不存在严重的不可逆污染。

(4)利用陶瓷平板膜处理GFTWW,系统运行稳定,出水满足生产回用要求,具有良好的应用前景。