原料油汽化特性对催化裂化反应结焦过程影响的CFD模拟

陈昇,王梦钶,,鲁波娜,李秀峰,刘岑凡,刘梦溪,范怡平,卢春喜

(1中国特种设备检测研究院,炼油 与化工装备风险防控国家市场监管技术创新中心,北京 100029;2中国石油大学(北京)重质油国家重点实验室,北京 102249;3中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;4中国科学院大学化工学院,北京 101408)

引 言

催化裂化是重质油轻质化的主流加工工艺[1-3],国外催化裂化汽油产量约占汽油总量的35%,国内催化裂化汽油产量占汽油总量的80%、柴油产量占柴油总量的40%左右[4]。催化裂化装置是炼厂的核心盈利点,也是炼厂节能减排的关键,其能耗占炼厂综合能耗的1/3 以上[5],其长周期安全、高效、低耗运行直接影响到炼厂整体效益。

催化裂化装置的核心反应器是提升管,其反应效率和生焦率直接决定催化裂化装置收益和能耗(烧焦能耗占装置能耗的1/3),结焦状况直接影响装置安全状况和运行周期。提升管反应器内高沸点、高分子的重质碳氢化合物在催化剂的作用下转化为目标产品的轻质油,如汽油、柴油、石油气等。其反应过程由一系列平行顺序反应组成,而目标产品是反应的中间产物[6];不充分或过度反应都会影响目标产品收率,造成生焦量增多,其中焦炭产率每升高1%将造成装置能耗升高15%左右、轻质油收率降低1%以上[4]。

提升管反应器内各流动区域功能不同,自下向上依次分为预提升区、进料混合区、充分混合区和充分发展区[7]。进料混合区内雾化油滴快速汽化并完成60%~70%的裂化反应[7-8],原料油混合状况直接影响目标产品收率和焦的生成量,然而该区存在复杂的气液固三相混合、汽化、传热、反应过程,原料油汽化特性与原料油混合状况密切相关。早期关于原油雾化特性的研究较多,如,Mauleon 等[9]通过实验研究表明,油滴在进料区的快速汽化可降低焦炭生成量;Buchanan[10]发现油滴的快速汽化影响雾化油滴大小和油剂匹配分布;Theologos 等[11]认为30 μm 的雾化油滴有助于其瞬间汽化;Couch 等[12]进一步分析发现雾化油滴越小需要越多雾化蒸汽量,操作成本和操作压力越高,且过度雾化与高产品收率并不成正比;Gao 等[13]通过模拟实验,认为40~80 μm 之间的原料油雾化液滴是较为理想的。然而,前人研究多是基于实验环境推断/工程“探索性”尝试后的结果,缺乏在实际工业反应器内从其对汽化过程分析到对局部流场、反应的影响,再到对整体反应收率及结焦状况的研究。

受现有实验条件及测量技术的限制,工业反应器内汽化反应过程缺乏实验数据,而CFD 模拟技术逐渐成熟且广泛用于工业反应过程研究。对于复杂多相反应过程,由于计算量大且相间作用复杂(存在介尺度结构且会增加传递阻力,造成局部相间曳力、传热效率、反应速率下降,导致轴、径向上呈现如“S”型分布、“环核”分布等非均匀分布[14-17]),给准确模拟带来了新的挑战。催化裂化提升管反应器内涉及气液固三相流动混合和传热传质过程,前人大多数是将该提升管内气液固三相简化为气固两相开展流场研究[18-22]。然而气固两相流忽略了进料区油滴汽化过程对流场分布的影响,由于进料区内决定着60%~70%的裂化反应,无法揭示液相油撞击、汽化现象以及该区内气体流场和反应生焦的变化过程,更无法完整揭示提升管内多流态并存的现象,即工业FCC 提升管底部预提升区内是密相输送流,进料混合区内是不均匀混合过渡流,充分混合区是加速膨胀流,充分发展区是稀相输送流。为进一步研究FCC 反应过程,一些研究者[22-23]在气固两相流动模拟基础上耦合反应动力学模型进行反应过程研究,然而由于进料区是气液固三相混合反应区,若忽略液相汽化过程会造成进料区油剂混合严重偏离真实状况(纯气相进料射流刚性差、难以汇聚到中心且极易偏射到壁面),则会导致进料区内反应过程也偏离真实状况,无法准确预测提升管进料区内的多相反应生焦过程。少数研究者[24-26]也尝试采用拉格朗日方法跟踪原油雾滴,但其大多是建立相关模型来预测进料区油滴汽化、油剂反应等过程,计算量太大,难以用于工业提升管反应器模拟。目前,多相欧拉法是工业FCC 提升管CFD 反应模拟最可行的方法。此外,有研究表明[27-28]汽化效果直接影响提升管反应器反应生焦过程。反应生焦一般指原料发生脱氢、齐聚、氢转移、聚合、缩聚等一系列副反应生成焦质并黏附于催化剂颗粒孔道或表面,以游离态存在,称为游离焦;而游离焦在局部区域滞留、沉积并与未汽化重质黏性组分一同黏附、固定于壁面后结焦,形成固定焦,影响反应器安全运行。目前反应生焦和结焦过程的研究极少,结焦预测模型也几乎未见报道。

为了充分理解汽化过程对传统催化裂化提升管进料区内混合状况和反应的影响,本研究在前期工作[29]的基础上,采用气液固三相CFD 反应模拟方法,基于EMMS(energy-minimization multi-scale)介尺度曳力[30]和传质模型[31]考虑非均匀流动结构对FCC提升管内多相流动和反应的影响,基于滞留、沉积、黏附结焦过程建立结焦概率的预测模型,研究原料油汽化特性(雾化粒径和起始汽化温度)对多相流动、反应生焦和结焦的影响,指导工业反应器最优化操作及运行,实现提质增效和长周期安全运行。

1 模拟设置

1.1 模拟对象

本研究以某石化100 万吨/年重油催化裂化装置提升管反应器为模拟对象,如图1所示,总高度为38.008 m,直径0.684~0.920 m,4 个矩形进料喷嘴沿轴线向上30°安装在6.500 m 的变径处。经网格无关性分析优化后,采用全结构化网格及局部加密方式(如原料油喷嘴附近、顶部出口处),截面网格数为972 个,最小轴向网格尺度为0.03 m,总网格数为644596个。

图1 催化裂化提升管构体和模拟网格[30]Fig.1 Geometry of FCC riser and grid in simulation[30]

1.2 模拟方法和模拟参数

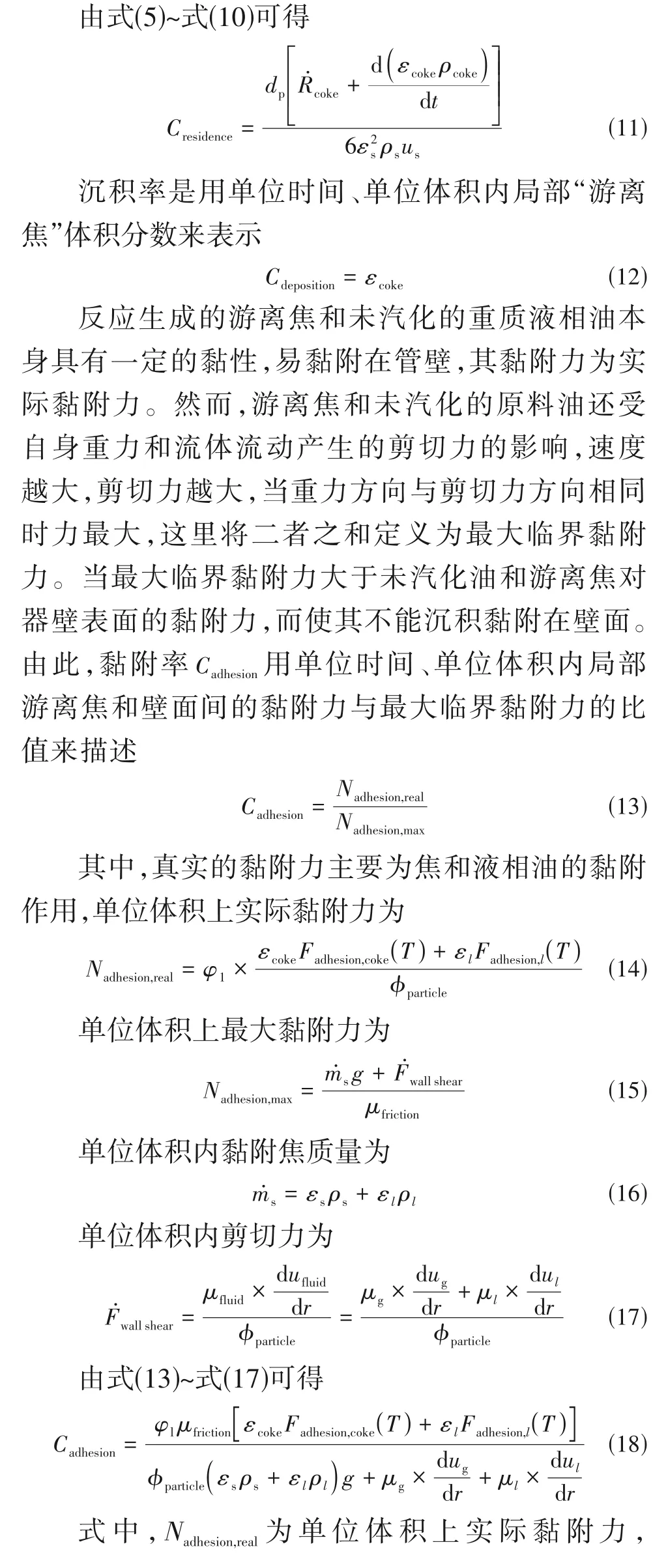

模拟采用Ansys Fluent 19®多相流求解器,采用多相欧拉模型,将催化剂颗粒和原料油雾化液滴当作拟流体,采用代数形式的颗粒动理论(KTGF)封闭固相应力。假设液相原料油先汽化后裂化,反应以气固两相为主,这里油滴汽化模型采用Gao 等[13]和Law[32]的经验关联式[式(1)和式(2)],FCC 反应动力学采用十二集总反应动力学模型(图2)[15][其中为模拟反应过程催化剂失活对反应过程的影响,加入催化剂失活函数[15,24],见式(3)],采用EMMS 曳力[30]和传质[31]模型修正气固相间曳力系数和反应速率,考虑气固介尺度结构对流动和传质过程的影响,以上模型都采用自定义函数(UDF)与多相流求解器耦合计算。由于油滴在内部停留时间很短且分布均匀,很难形成油滴团聚物且对最终流场分布影响有限,因此气液和液固曳力采用Schiller-Naumann 均匀曳力模型。壁面气相和液相采用无滑移,固相采用部分滑移,镜面系数取0.5。通过调节步长(0.0005 s)和每步迭代次数(30),实现每步迭代收敛;通过监测出口和不同高度温度、浓度和速度来判断床层内部流动和反应是否稳定。模拟具体操作参数如表1所示。

表1 模拟参数设置Table 1 Summary of relevant parameter settings in simulation

图2 催化裂化十二集总反应动力学模型的反应网络[15]Fig.2 Reaction network of 12-lump kinetics model of FCC reaction[15]

式中,εd为油滴体积分数;ρd为油滴密度;τvap为汽化时间,其与油滴直径的平方(d02)呈正比关系,油滴直径分别为40、60、80 μm 时,汽化时间对应为0.09、0.20、0.36 s。

式中,ycat为催化剂颗粒占固相质量分数。

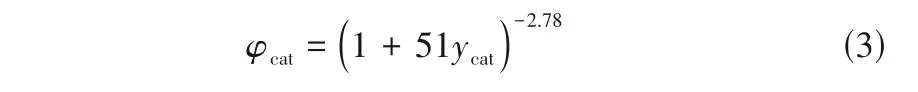

1.3 结焦预测模型

结焦过程十分复杂且涉及一系列化学反应和物理过程,为直接模拟预测结焦发生的概率及程度,基于结焦机理和形成过程提出一个结焦预测模型,结合CFD 微元内焦生成的化学反应过程计算焦生成量,并通过滞留率(Cresidence)、沉积率(Cdeposition)、黏附率(Cadhesion)数学表达式分别描述单位体积内游离焦的滞留(反映局部停留时间长短)、沉积、黏附可能性及程度。结焦率计算公式为

式中,k为初始系数,k=10n,n是根据实测结焦状况设定的初始值,若初始无结焦就取0;当用于同一装置、相同操作条件下不同部位结焦状况对比时,n根据计算所得量级来取值,控制结焦率在0~1 范围内;而对于不同装置或同一装置不同操作条件下结焦状况对比时,n应取相同值来进行同量级对比。

若某微元内单位时间生成游离焦的速率小于单位时间对流扩散的量,那么游离焦在此微元内的停留时间越短,则此区域内就不易形成返混严重区或死区,结焦趋势可能越低。由此,滞留率用单位时间、单位体积内局部“游离焦”总量(初始存量+反应生成量)与对流扩散量的比值来描述。

式中,R˙reaction,coke为单位体积内游离焦生成量,kg·m-3·s-1;ri为第i个反应的反应系数;Ri为第i个反应的反应速率,mol·kg-1·s-1;ρs为固相密度,kg·m-3;ρcoke为游离焦密度,kg·m-3;εs为固相体积分数;Mcoke为焦炭摩尔质量,kg·mol-1;kref,i为第i个反应的反应速率常数,10-3m3·kg·s-1;Earef,i为第i个反应的活化能,kJ·mol-1;Tg为气相温度,K;Tref为反应温度,K;Rg为气体常数,J·mol-1;Cmol,i为第i个反应的浓度,mol·L-1;W˙exist为单位体积内游离焦现有量,kg·m-3·s-1;εcoke为游离焦的体积分数;t为单位时间,s;φparticle为单位体积内颗粒比表面积之和,m;dp为催化剂颗粒粒径,m;Ddiffusion为单位体积内游离焦扩散量,kg·m-2·s-1;us为颗粒真实速度,m·s-1。

2 结果与讨论

2.1 流动反应过程及结焦状况预测

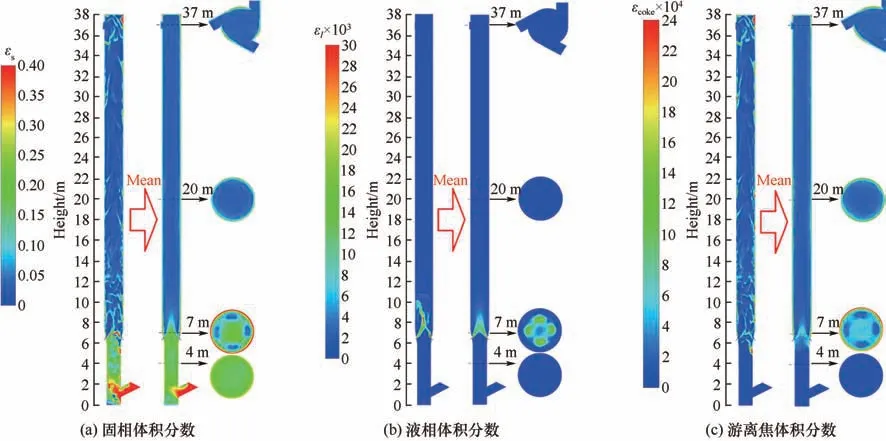

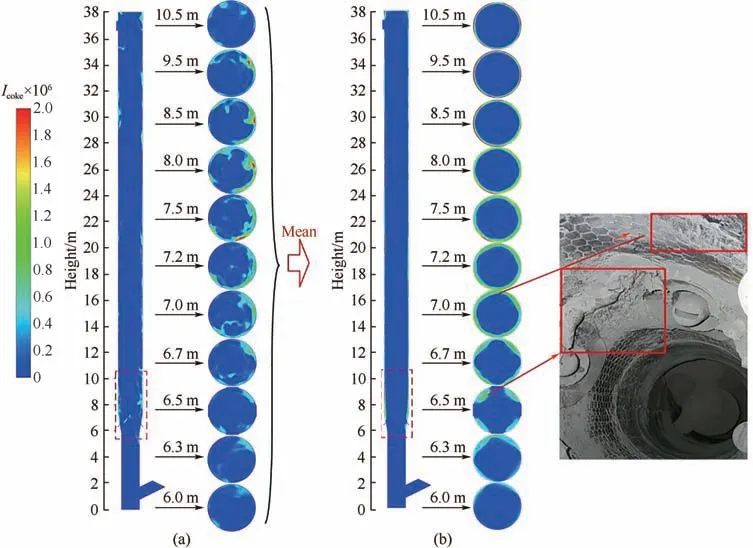

基于上述模拟方法模拟工业FCC 提升管流动反应过程,待流动和反应稳定后时均统计15 s 进行准确性验证,在前期工作[29]中(表2)已验证并可知该模拟方法有较好预测精度。从图3中可看出FCC 提升管内存在多流态共存现象,进料区内液相先向中心扩张后逐渐汽化消失,焦的产生与催化剂和原料油混合状况相关。基于该模拟方法,在流动场和温度场分布模拟稳定后,再进行15 s 时均统计并保存不同瞬态结果,采用上述结焦率预测模型,通过Customer Field Function 与求解器耦合计算结焦状况瞬态和时均分布,进一步预测结焦状况。图4(a)、(b)分别表示瞬态(t=35 s)和时均统计15 s 后结焦状态分布,预测得到的结焦位置和相关文献[26-27]中报道易结焦位置(原料油喷嘴处、相邻喷嘴之间和喷口上方1~3 m 的提升管内壁上)一致,说明结焦预测模型可合理地预测结焦状况。

图3 流场分布及反应产物分布Fig.3 Snapshots and time-average distribution of solid,liquid and coke volume fraction

图4 结焦状况瞬态(a)与时均(b)分布预测(n值取6)Fig.4 Snapshots(a)and time-average(b)distribution of coking profiles

表2 工业测量数据与模拟预测值[29]Table 2 Comparison of the predicted result and the industrial data[29]

2.2 雾化液滴粒径影响

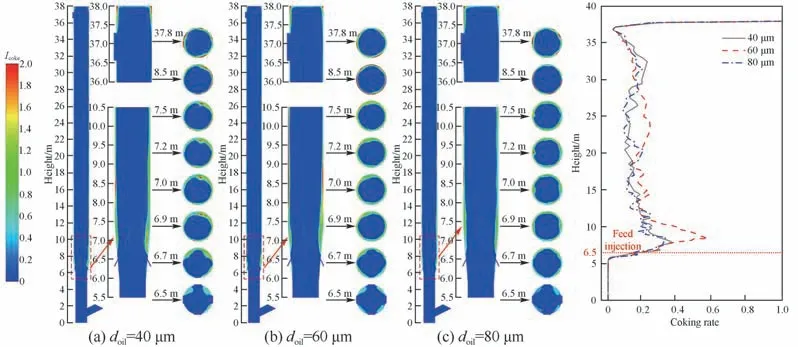

为考察不同雾化液滴粒径大小(40、60、80 μm)对流动反应过程和结焦状况的影响,在其他条件均相同的情况下进行了模拟对比分析。

图5 为不同雾化液滴粒径下液相、固相体积分数和温度分布。由图5(a)可见,提升管进料区(5.5~10.5 m)内的油滴粒径越大,液相射流在管中心大量聚集且存留时间越长;过大粒径如80 μm情况下,会造成液相汽化率明显下降,此时未汽化率为2.75%;过小粒径如40 μm情况下,虽然起始汽化快,但液相射流刚性差,难以到达管中心,液相射流易发散造成油剂混合不均,且最终提升管出口的液相体积分数与60 μm 状况相比也基本一致,说明过小粒径不一定能增大最终汽化率。由图5(b)可发现,油滴粒径越大,“W”型固相浓度的不均匀分布持续距离更长,进料区固相体积分数有所下降,主要由液相射流持续时间长所导致。从图5(c)温度场来看,油滴粒径越大,吸热量有所降低,造成出口温度较40 μm粒径下高7.3℃。由此可知,油滴粒径越小,汽化越快;过小的粒径只是起始汽化更快,对最终液相油的汽化率影响不大。

为了考察各组分之间含量及分布的差异,引入组分分率(相间体积分数×相内组分质量分数)来对比各组分之间分布的差异。图6为不同反应产物的组分分率,可知雾化液滴粒径越小,轻油出现越快且多,汽油收率略有增加;进料区分布也存在一定差异,尤其粒径过小(40 μm)造成液相射流刚性差且易散[图5(a)],导致进料区轻油、汽油、游离焦组分分布更不均(图6);粒径越大如80 μm 时,进料区游离焦生成量相对越少,这是由于雾化粒径过大、汽化慢、油剂接触反应慢所造成的。由表3 进一步对比出口各组分分布可知,粒径越小,未汽化油大幅减少,气相轻油、重油组分的收率越高,说明汽化率越高。与80 μm 粒径情况下相比,60 μm 粒径下汽油和液化石油气收率分别增加了0.75%和0.12%,同时游离焦含量增多了2.92%,说明适当减小液滴粒径有利于目标产品收率提升。然而,过小粒径(40 μm)下虽然原料油汽化率大幅提升,但是汽油、液化石油气反而有所降低,这是因为过小粒径下进料区射流易散造成与中心催化剂颗粒混合慢、反应传质效果差[图5(a)、(b)],同时汽化越多会造成反应温度下降[图5(c)],也影响裂化反应效果。由此,油滴粒径大小要兼顾汽化效果和油剂混合反应状况,合适的油滴粒径大小(如60 μm)有利于提升汽油和液化石油气收率。

表3 不同雾化液滴粒径下出口各组分质量流率对比Table 3 Comparison of mass flow rate of each lump under different atomized oil droplet size

图5 不同雾化液滴粒径下液相、固相体积分数和温度时均分布Fig.5 The axially time-averaged distributions of volume fraction of liquid droplets(a)and solid(b),and temperature(c)under different atomized droplet sizes

图6 不同雾化液滴粒径下反应产物组分分率时均分布Fig.6 Time-averaged distributions of different component under different atomized oil droplet size

基于结焦预测模型,如图7所示,进一步对比不同油滴粒径下的结焦状况,图中颜色代表结焦倾向的强弱程度,边壁红色和绿色环范围代表结焦可能出现的区域,由此可见产生结焦位置主要位于提升管进料区喷嘴上端和顶部,与反应器实际结焦现象相符;进料区60 μm 粒径下结焦更严重些,这与表2中游离焦含量规律相吻合。此外,从图7 结焦率沿高度分布曲线可以看出,油滴粒径越大,进料区喷嘴上端结焦率峰值(结焦倾向最大值)会沿高度上移,峰值分别位于喷嘴上方1.3、1.9、2.1 m 处,这是因为粒径越大,汽化越慢,生焦速率越慢。

图7 不同雾化液滴粒径下结焦时均分布(n值取6)Fig.7 Time-averaged distribution of coking index in riser under different atomized oil droplet size

综上,雾化液滴粒径影响油滴汽化率与反应转化率。过大油滴尺寸下,汽化率低,但反应转化率高;过小油滴尺寸下,汽化率高,但反应转化率低;只有在适当油滴粒径(60 μm)下汽化率与反应转化率达到合理平衡点时才可获得最大目标产品收率,但同时生焦量和结焦趋势也会有所增大。

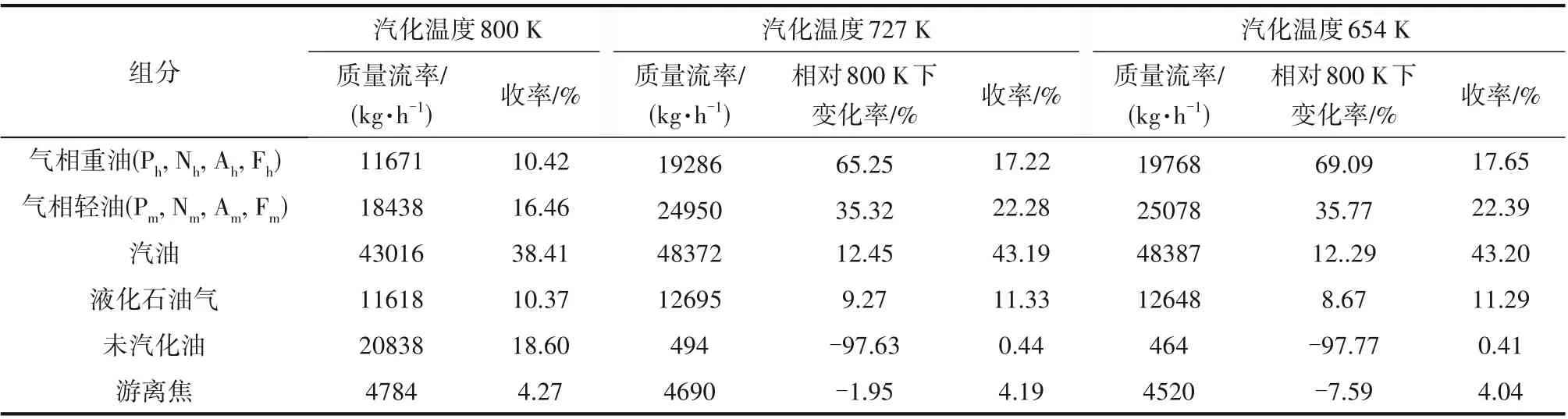

2.3 起始汽化温度影响

为进一步考察不同类型原料油下汽化、反应过程的差异,本文研究不同类型原料油起始汽化温度(取原料油中平均沸点值作为起始汽化温度)对流动反应过程和结焦状况的影响,从而反映原料油重质化程度。根据进料油掺渣率的不同,分别设置了654、727、800 K 三种不同的起始汽化温度(反应温度在823 K 左右),并在其他条件都相同的情况下进行对比。

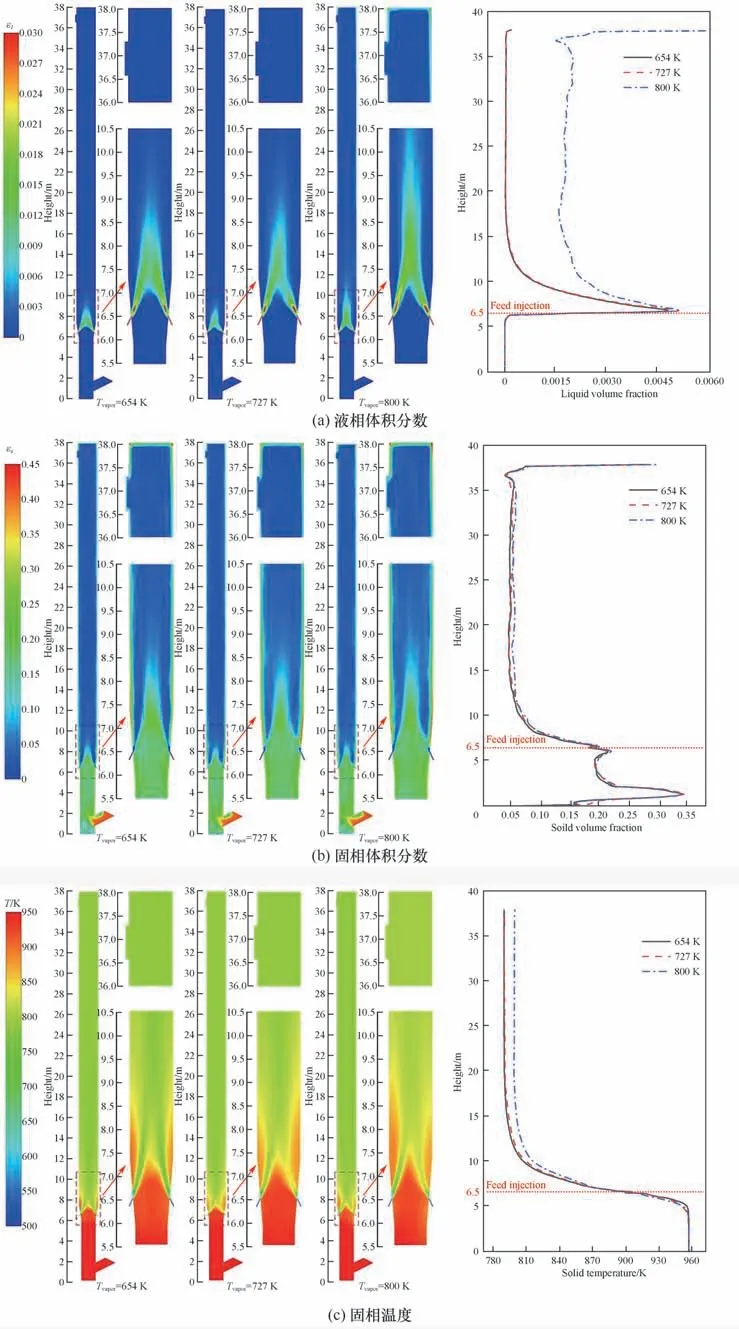

图8 为不同起始汽化温度下液相、固相体积分数和温度分布。由图8(a)可见,起始汽化温度在一定范围内(如654~727 K)时,液相射流长度和汽化率基本不变;但过高的汽化温度如800 K 时,液相原油在进料区内持续时间长且射流在到达喷嘴上方3.5 m后才消失,说明汽化速率慢;同时,顶部出口上部易聚集大量未汽化油滴,说明汽化效果差,未汽化率由0.44%升至18.61%。由图8(b)可发现,固相体积分数分布基本不变。但过高的起始汽化温度(800 K)时,由于油汽化慢且油剂混合差,固相温度有所升高,如图8(c)所示,此时出口温度较727 K 下升高10 K 左右。由此,在一定范围内起始汽化温度对汽化效果和传热效果影响小;但过高起始汽化温度会造成汽化率降低,影响传热效果。

为考察各组分之间含量及分布的差异,采用组分分率进行比较。如图9 和表4 所示,一定起始汽化温度(654~727 K)下反应产物差异小,而高的起始汽化温度(800 K)下轻油和汽油质量收率低[图9(b)中由于总原料油汽化量少,800 K 下气相中汽油组分分率高于其他起始汽化温度,但因气相总质量流率低,所以实际汽油质量流率低]、生焦量增大,这是因为此时汽化量少,但气相裂化反应的转化率大,少量汽化油在高温[图8(c)]下过度反应生焦造成的。从表4出口质量流率进一步分析发现,800 K 起始汽化温度下原料油汽化量急剧减少,与654~727 K 汽化温度相比减少了24%~25%,此时汽化率低,是因为800 K 下油滴汽化需要更长的时间才能达到汽化起始点,造成汽化速率慢且效果差[图8(a)]。由此可知,在一定范围内的起始汽化温度对反应产物收率影响小,但过高起始汽化温度会造成汽化率明显降低,影响反应产物收率。

表4 不同起始汽化温度下出口各组分质量流率对比Table 4 Comparison of mass flow rate of each lump under different vaporization temperatures

图8 不同起始汽化温度下液相和固相体积分数和温度时均分布Fig.8 The axially time-averaged distributions of volume fraction of liquid droplets(a)and solid(b),and temperature(c)under different vaporization temperatures

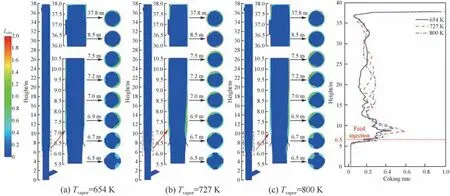

图10 为不同起始汽化温度下提升管内的结焦状况对比,可以发现产生结焦的位置主要位于提升管进料区喷嘴上段和顶部,随着起始汽化温度升高,结焦趋势有所上升。其中进料区结焦量峰值高度的位置随汽化温度增大而向上移动,但过高汽化温度(800 K)时的结焦趋势却小于汽化温度727 K时,直到进料区上方(10.5~20 m)才高于汽化温度727 K,这与图9(c)游离焦的分布也是一致的,是因为汽化温度越高的汽化率越低、反应区上端裂化反应过度。

图9 不同起始汽化温度下反应产物组分分率分布对比Fig.9 Comparison of axial variation of different components under different vaporization temperatures

图10 不同起始汽化温度下结焦时均分布(n取6)Fig.10 The time-averaged distribution of coking index in riser under different vaporization temperature

综上,起始汽化温度也影响油滴汽化率和反应转化率;一定汽化温度范围内,汽化率和反应转化率差异小;过高起始汽化温度(800 K)会造成汽化率明显降低,但反应转化率增大,结焦也略严重。

3 结 论

本文采用多相欧拉方法揭示了实际工业反应器内气液固三相流动、传热、相变、反应等复杂过程,开发的结焦预测模型实现了结焦可能性的定量预测,主要结论如下。

(1)雾化液滴粒径大小和起始汽化温度通过流场分布影响油滴汽化率和裂化反应转化率;适当的液滴(如60 μm)和起始汽化温度(如654~727 K)可使汽化率与反应转化率达到平衡,实现目标产品收率最大化和改善结焦状况。

(2)雾化液滴粒径越大,汽化越不充分,油剂混合差,汽油和液化石油气目标产品收率低,结焦趋势相对略低;油滴粒径越小,汽化率高,但过小的雾化油滴粒径虽然使得油滴起始汽化快,但油剂匹配差,反应转化率低,目标产品收率也不高;相较80 μm 的 油 滴,油 滴 粒 径 在60 μm 可 提 升 轻 油(5.23%)、汽油(0.75%)和液化石油气(0.12%)收率,但结焦程度略有增大。

(3)起始汽化温度在一定范围(654~727 K)内汽化率和反应转化率变化小;过高起始汽化温度(如800 K),汽化慢,未汽化油量呈数倍增多(41 倍左右),虽反应转化率高,但轻油、汽油、液化石油气等目标产品的收率大幅度降低,且结焦程度加重。