撞击速度对连续液滴撞击热圆柱壁面局部传热特性影响的实验

罗佳,吴双应,肖兰,周世耀,陈志莉

(1 重庆大学低品位能源利用技术及系统教育部重点实验室,重庆 400044; 2 重庆大学能源与动力工程学院,重庆 400044;3 桂林理工大学环境科学与工程学院,广西 桂林 541006)

引 言

喷雾冷却技术在化工等领域中普遍应用,但是在关于喷雾冷却的绝大多数研究中,其关注的焦点仍然是整体喷雾行为,例如喷雾压力、质量流量、喷雾高度以及喷雾角度等[1]。其背后高传热能力的物理机制很难被分离出来进行深入研究。因此,为了探究其传热机理,有必要从喷雾冷却最基本的物理过程开始进行研究,即从液滴与热壁面的撞击开始。目前,单液滴撞击壁面的研究较为普遍[2]。但是,相比于单液滴撞击,多液滴撞击的研究更加贴近于喷雾冷却的真实情景,并且多液滴撞击表现出的物理现象更加复杂,涉及多液滴之间的相互作用以及液滴与液膜的相互作用[3-4],因此,有必要对多液滴撞击壁面进行更深入的研究[5-6]。

近几年虽然在多液滴撞击方面已经开展了一些研究,但绝大多数研究都集中在多液滴撞击平壁面的情形,而在实际的应用中,多液滴撞击圆柱壁面的情况又是普遍存在的,例如对核反应堆中的燃料棒进行喷雾冷却[7],对柱形钢材进行淬火降温[8],对柱形玻璃模具进行冷却降温[9]等都涉及多液滴撞击圆柱壁面的情形。并且,由于圆柱壁面各向异性的存在,液滴撞击之后的动力学行为完全不同于平壁面情况。

多液滴撞击通常被分为同步撞击[10-12]、异步撞击[13]以及连续撞击[14]三种类型。它们都涉及液滴之间的相互作用,只是液滴排布形式的差异会导致液膜流动行为的不同。对于同步和异步撞击,在液滴之间会形成凸起的液膜[4];对于连续撞击,则可能形成皇冠形液膜飞溅[12]。作为在工业应用中最为常见的形式,多液滴连续撞击引起了很多学者的关注。Guggilla 等[14]结合数值模拟和实验研究的方法,不仅研究了Weber 数、Bond 数以及Jacobi 数对传热性能的影响,而且对整个撞击过程中液滴的蒸发过程也进行了量化研究。Luo等[15]通过数值模拟研究发现,提高连续液滴撞击频率,会使得传热性能得到显著提升;只有当前一个液滴处于扩展阶段时,后续液滴的撞击才会使液膜与热壁面之间的润湿面积增大。在Muthusamy 等[16]的实验中,发现增大连续液滴的撞击速度在降低壁温的同时能提高传热性能,但存在一临界速度,超过该临界值时,液膜将发生飞溅,液体的利用率降低。Kanjirakat 等[17]借助μPTV 技术通过实验方法,对连续液滴撞击区域的速度场进行了量化研究,揭示了液滴连续撞击导致传热性能明显提高的热物理机制。

综上,一方面考虑到圆柱壁面存在的各向异性对液滴撞击之后热动力学行为影响的研究仍不充分,另一方面考虑到多液滴连续撞击的普遍性,本文主要采用实验方法研究连续液滴撞击热圆柱壁面的局部对流传热特性,并分析液滴撞击速度的影响。

1 实验系统及实验参数获取

1.1 实验系统

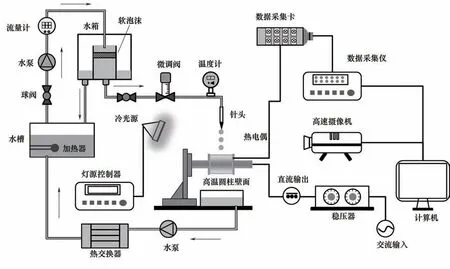

实验系统如图1所示。整个实验系统分为三个子系统,即液滴生成系统、加热系统以及数据获取系统。

图1 实验系统Fig.1 The schematic diagram of experimental system

对于液滴生成系统,通过设计具有溢流支路的循环回路,可以产生连续液滴。水从水槽中经泵加压后进入到水箱中,水箱有两个出水管路,其中一个管路将溢流出的水引回水槽中;另一个管路与生成液滴的针头相连接。为了产生连续、均匀、稳定的液滴,需要对进入水箱中的水量进行精确的控制。因为对于多液滴撞击的研究,精准控制液滴的直径、撞击速度和撞击频率等参数是开展实验之前最应该关注的问题,这点也在相关文献[5]中所指出。为了达到此目的,维持针头前水压的稳定尤为重要。在本实验中,水箱放置于升降平台上,其位置在竖直方向上要远高于针头,进而产生推动液体流动的压差。为了维持压差的稳定,需要保持水箱中液位不变,为此要求进入水箱中的水流量总是要大于液滴的生成量,并产生溢流,从而达到维持液位稳定的目的。另外,为减少入口水流的冲击作用,在水箱中放置软泡沫,同样也有利于维持水箱中液位的稳定。值得注意的是,与针头相连的管道中不能残留有任何空气,否则会产生气塞现象[18],对生成液滴的稳定性产生严重影响。最后,液滴撞击热圆柱壁面后,形成的液体经热交换器冷却,回到水槽中。

为了研究局部对流传热特性,首先需要获得圆柱外壁面的温度场。为此,设计如图2 所示的加热系统,将加热棒插入不锈钢圆筒中,形成热圆柱壁面。由于液膜沿着圆柱壁面两侧均匀流下,所以温度场在周向上是对称的,因此只需要在圆周的一侧,每隔30°钻孔,用以插入热电偶,并且孔的位置尽可能贴近外壁面。孔的直径为(1.30±0.05)mm,深度(30.00±0.05)mm,孔边缘与外壁面距离δ=(0.50±0.02) mm,这样可以用热电偶测得的温度近似代替外壁面的温度。

图2 加热棒和不锈钢圆筒Fig.2 The cartridge heater and stainless steel cylinder

1.2 实验参数获取

为了研究连续液滴撞击热圆柱壁面的局部对流传热特性,获得局部壁温、局部热通量以及局部对流传热系数是非常重要的。

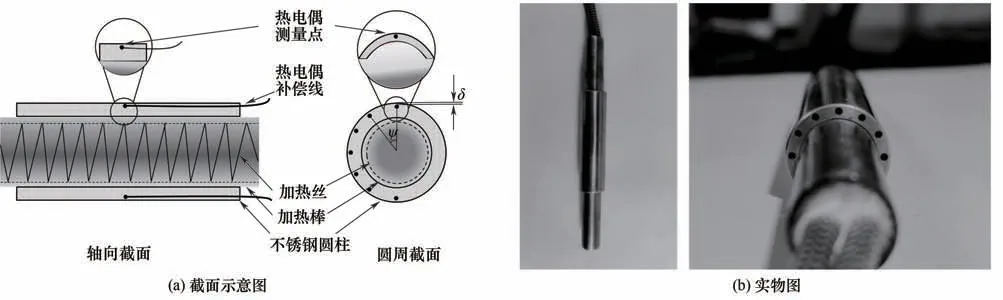

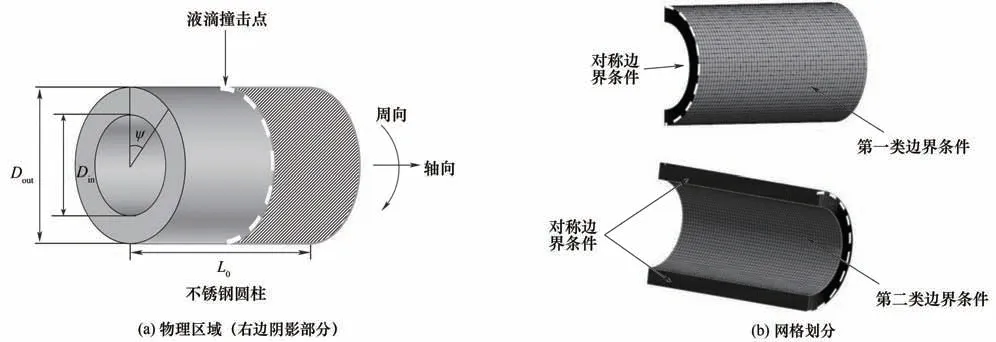

1.2.1 局部壁温 如图3(a)所示,连续液滴撞击热圆柱壁面后,液膜轮廓是关于中心线对称的,所以圆柱外壁面的温度场也应该是关于中心线对称的。如图3(b)所示,只需要在轴向移动圆柱壁面即可获得外壁面的温度场。在轴向上,每次移动的距离被定义为L,L=(2.0±0.1)mm,每次移动之后,待圆柱壁面达到热稳态时,即可通过热电偶获取周向的温度分布,温度测量点可通过图3(b)中的黑圆点来表示。壁温用符号“Tw”来表示,测温点所对应的圆心角为ψ。不锈钢圆筒的内径和外径分别为Din和Dout,其中Din=(13.84±0.05)mm,Dout=(18.81±0.05)mm,整个圆筒的长度为L0,L0=(60.0±0.2)mm。连续液滴撞击壁面时的速度被定义为撞击速度v0,液滴直径为D0,撞击频率为f。

图3 液膜轮廓图片及温度测点布置Fig.3 Liquid film profile picture and temperature measuring points layout

1.2.2 局部热通量 通常来说,对于一维导热的情况,由傅里叶导热定律可以直接通过温度梯度获得热通量[19-21],但是对于曲面而言,局部热通量的获取

较为困难,因为热量的传递涉及周向、轴向和径向等多个维度。虽然已有大量实验研究了圆柱壁面上的局部传热特性,例如对高温圆柱壁面进行射流冲击[22-23],对圆柱壁面进行喷雾冷却[9,24]等,但这些实验采用的仍然是平均热通量,即用总的加热功率除以总的传热面积,只是壁温采用的是局部值,从而求得局部对流传热系数。而在本实验中,基于测得的局部壁温,通过数值求解柱坐标下的三维导热微分方程获得局部热通量。其中,需要数值求解的物理区域如图4(a)中的右边阴影区域所示,因为温度场是关于中心圆周线(中心位置的白线)对称的,所以只需要取圆筒壁面的1/4进行数值求解即可。在数值求解之前,需要对该物理区域进行网格划分,如图4(b)所示。其中,对圆筒的外壁面和内壁面分别采用第一类边界条件和第二类边界条件(热通量均匀)。值得指出的是,通过1.2.1 节的方法获得的圆筒外壁面局部温度是离散的,并不能直接用于数值计算,于是采用六次多项式拟合外壁面温度的分布,如式(1)所示。

图4 数值求解物理区域及网格划分Fig.4 The physical region for numerical calculation and the meshing

式中,qw,Tw分别为局部热通量、局部壁温;液膜的定性温度(Tavg)采用液滴撞击热圆柱壁面之前温度和撞击后液膜离开壁面时温度的平均值。需要说明的是,为了准确测量液膜离开壁面时的温度,用泡沫塑料[热导率为0.02~0.046 W/(m·K)]制作了一很小容器(容积约为2 ml)。其中,选择热导率较小的泡沫塑料,是为了增大导热热阻;选择很小容器,是为了减少容器壁面与外界环境的接触面积,即减少传热面积,以上设计的目的都是尽量减小容器中的液体向环境的散热。另外,在不影响圆柱壁面上液膜流动的情况下,容器尽可能靠近液膜的滴落点,以减少液滴在空气中的下落时间,从而减少液滴与环境的换热。当容器中的液体传热达到稳态时用热电偶测得的温度即为液滴撞击后液膜离开壁面时的温度。

2 实验结果与分析

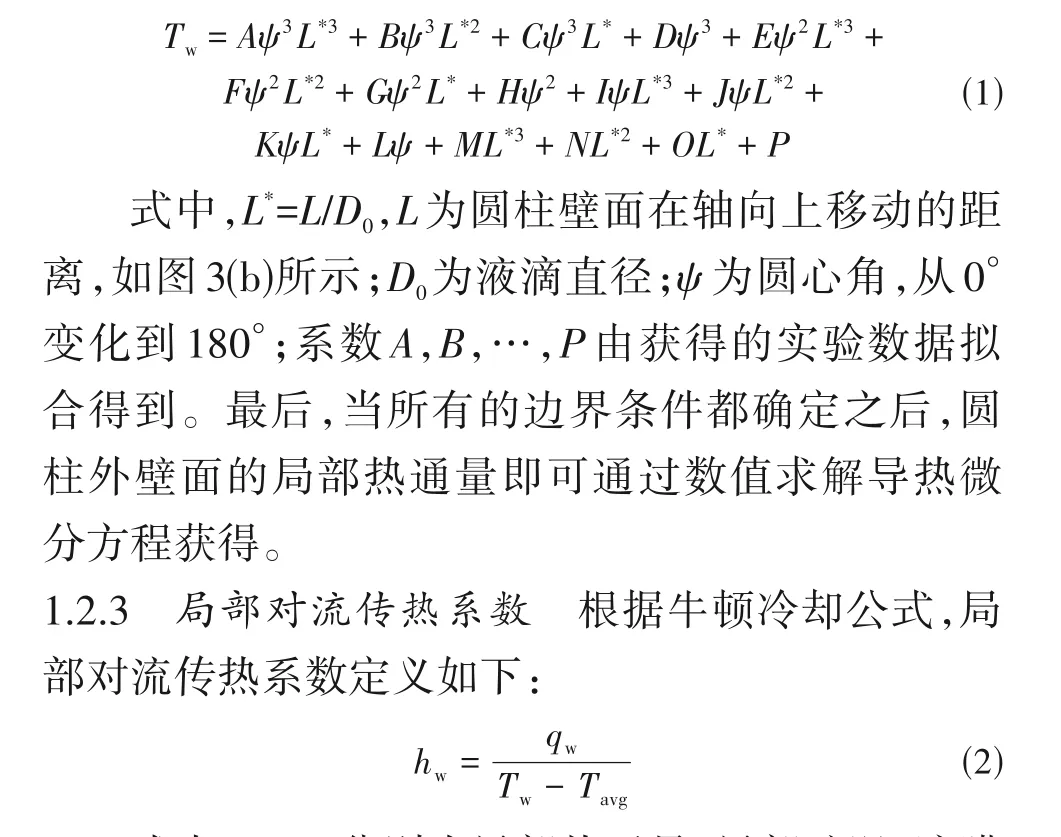

连续液滴撞击热圆柱壁面的动力学行为如图5所示。当液滴撞击速度较小(v0=1.4 m/s),液膜未发生飞溅,如图5(a)所示。由于液滴的连续撞击,在圆柱壁面上将形成一薄层液膜。液滴撞击之后,将会形成涟漪,并向外扩展,如图5(a)中的2~10.5 ms,而液膜的扩展主要是受到惯性力的影响[25-27]。接着,液膜在表面张力的作用下[28-30],仅在轴向上出现收缩,而在周向上并未出现收缩行为,如图5(a)中16~23 ms所示。继续增大撞击速度,液膜将发生飞溅行为,如图5(b)所示,液滴撞击圆柱壁面之后,液膜铺展破裂形成二次液滴。液膜飞溅使与圆柱壁面接触的有效液体量减少,其对传热特性将产生影响。另外,据观察,在本实验条件下,液滴撞击之后发生液膜飞溅的临界撞击速度约为v0=1.53 m/s。

图5 连续液滴撞击圆柱壁面的动力学行为(qin=7.32 kW/m2,D0=4.92 mm,f=6.58 Hz)Fig.5 The hydrodynamics of successive droplets impacting on the cylindrical surface (qin=7.32 kW/m2,D0=4.92 mm,f=6.58 Hz)

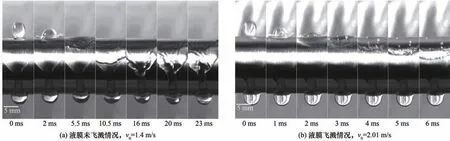

为研究液膜未发生飞溅情况下的液滴撞击速度对局部传热特性的影响,实验中控制热圆柱壁面上输入的热通量为qin=7.32 kW/m2,液滴的撞击频率为f=6.58 Hz,液滴直径为D0=4.92 mm,v0=1.07~1.33 m/s。

液滴撞击速度对沿周向和轴向上局部传热特性的影响如图6所示。对于壁温,如图6(a)、(b)所示,随着撞击速度的增大,壁温不仅在周向降低,在轴向也出现降低。但是对于热通量,如图6(c)、(d)所示,撞击速度增大反而使得热通量减小。这是因为随着撞击速度的增大,液膜与热圆柱壁面之间的接触面积也随之增大,考虑到实验最终处于稳态传热情况,而电源供给的加热功率是恒定的,固液之间的接触面积越大,单位面积上的热流自然会越小,所以增大液滴撞击速度使得热通量减小。根据对流传热系数的分布,如图6(e)、(f)所示,以液滴撞击速度v0=1.33 m/s 为例,在轴向上的对流传热系数确实是单调减小的,但是在周向上情况有所不同。

图6 液滴撞击速度对沿周向和轴向上局部传热特性的影响Fig.6 The effect of droplet impact velocity on the local heat transfer characteristics in circumferential and axial directions

根据实验获得的周向上局部对流传热系数变化规律,将圆周划分为三个区域,区域Ⅰ是撞击区域(impingement zone),区域Ⅱ是热扩散区域(heat diffusion zone),区域Ⅲ是尾部脱离区域(tail detachment zone)。对于撞击区域(ψ=0°~40°),主要的传热机制是单相强制对流,而液膜的蒸发作用是可以忽略的[16];对于热扩散区域(ψ=40°~150°),随着圆心角的增大,对流传热系数迅速降低,因为在该区域液膜属于层流流动,随着圆心角的增大,热边界层和流动边界层将逐渐增厚,使得热阻增大,对流传热系数降低[31];对于尾部脱离区域(ψ=150°~180°),对流传热系数略有增大,因为圆周两侧的液膜向下流动,在ψ=180°的位置处出现汇聚,使液膜的扰动加强,对流传热系数略有提高。而撞击速度的增加促进了对流传热系数的提高,尤其是在撞击区域位置。因为在撞击区域,由于液滴的连续撞击,流场的扰动十分剧烈,热边界层和流动边界层非常薄[16],所以随着液滴的撞击,低温液体能够将热圆柱壁面上的热量迅速带走,使得对流传热系数大幅提升。但是当圆心角较大时(ψ=150°~180°),撞击速度的影响几乎可以忽略,也就是说,采用增大液滴撞击速度的方式来提高传热性能,对于撞击区域和热扩散区域是有效果的,而对于尾部脱离区域并不明显。

当飞溅现象发生时,液膜流动的不稳定性增大,无法通过本文的实验方法获得局部热通量和局部对流传热系数,但可通过比较在L*=0 位置处沿周向的壁温来探究液膜飞溅对传热特性的影响。如图7(a)所示,撞击速度从v0=0.89 m/s 持续增加到v0=3.19 m/s,液滴的动力学行为也从未飞溅转变为飞溅。随着撞击速度的持续增大,周向各圆心角位置处的壁温也逐渐降低,再次证明了增大液滴撞击速度有利于提高传热性能。但当液膜处于飞溅状态时,继续增大撞击速度,壁温的降低不再明显,如图7(b)所示,在周向各位置处都表现出了类似的规律。这就表明,当液膜处于飞溅状态时,继续增大撞击速度,对于传热性能的提高不再明显。该发现对于工业应用有着重要的指导意义,例如在喷雾冷却中,通常认为提高喷雾压力,增大液滴的撞击速度有利于提高传热性能[5,17],但是当液膜飞溅现象发生时,增大液滴撞击速度以获得更高的传热性能并不是一种有效的方式,反而需要让喷雾设备承受更高的压力,消耗更多的电能,从能量的利用率来说并不是高效的。

图7 液膜飞溅对L*=0位置处局部对流传热的影响(qin=7.32 kW/m2,f=6.58 Hz,D0=4.92 mm)Fig.7 The effect of liquid film splashing on the local convective heat transfer at L*=0(qin=7.32 kW/m2,f=6.58 Hz,D0=4.92 mm)

3 结 论

以连续液滴撞击热圆柱壁面为实验对象,结合实验测量和数值计算方法,成功获得圆柱壁面上的局部传热特性。通过实验可获得如下结论:当液滴撞击速度较小,即v0=1.07~1.33 m/s,液膜未发生飞溅时,沿周向的局部对流传热特性变化并不是单调的,据此将圆周划分为三个区域,即撞击区域(ψ=0°~40°)、热扩散区域(ψ=40°~150°)以及尾部脱离区域(ψ=150°~180°)。通过探究液滴撞击速度对局部对流传热系数的影响,发现增大液滴撞击速度对于对流传热系数的提高主要表现在撞击区域和热扩散区域,而对尾部脱离区域并不明显。当撞击速度超过某一临界值时(在本文的实验条件下约为1.53 m/s),液膜将发生飞溅,虽然液膜从未飞溅状态持续变化到飞溅状态时,提高液滴撞击速度能导致壁温降低,但是在液膜飞溅状态下继续增大撞击速度,壁温降低的幅度不再明显。

——以嘉兴市为例