直插式合成废锅管板泄漏原因分析及处理措施

杨先林(四川绵竹川润化工有限公司,四川 德阳 618200)

1 合成废锅基本情况

我公司年20万吨/年合成氨装置有一台直插式三套管合成废锅Φ1 500/Φ2 300,管层设计压力:22.0 MPa 、设计温度460 ℃。实际运行工况合成塔出口:压力15.0 MPa、气体温度420 ℃,气体组分(V)%H2:50.71%;N2:17.13%; NH3:15.99%,CH4:11.33%,Ar:4.84%。管板材质:12Cr2Mo1Ⅳ,厚度420 mm,换热管材质12Cr2Mo1,Φ45×4.5。

2 合成废锅管板泄漏及修复

2.1 合成废锅管板泄漏测试

(1)采用湿式流量计,测量水气比,分析蒸汽冷凝水中氨氮浓度的方法来监测废锅泄漏情况。经监测分析,蒸汽冷凝水中NH3含量约300 mg/L,水气比约250,确认新建装置投运8个月后合成废锅管板已出现泄漏,且泄漏趋势随时间逐渐加大。

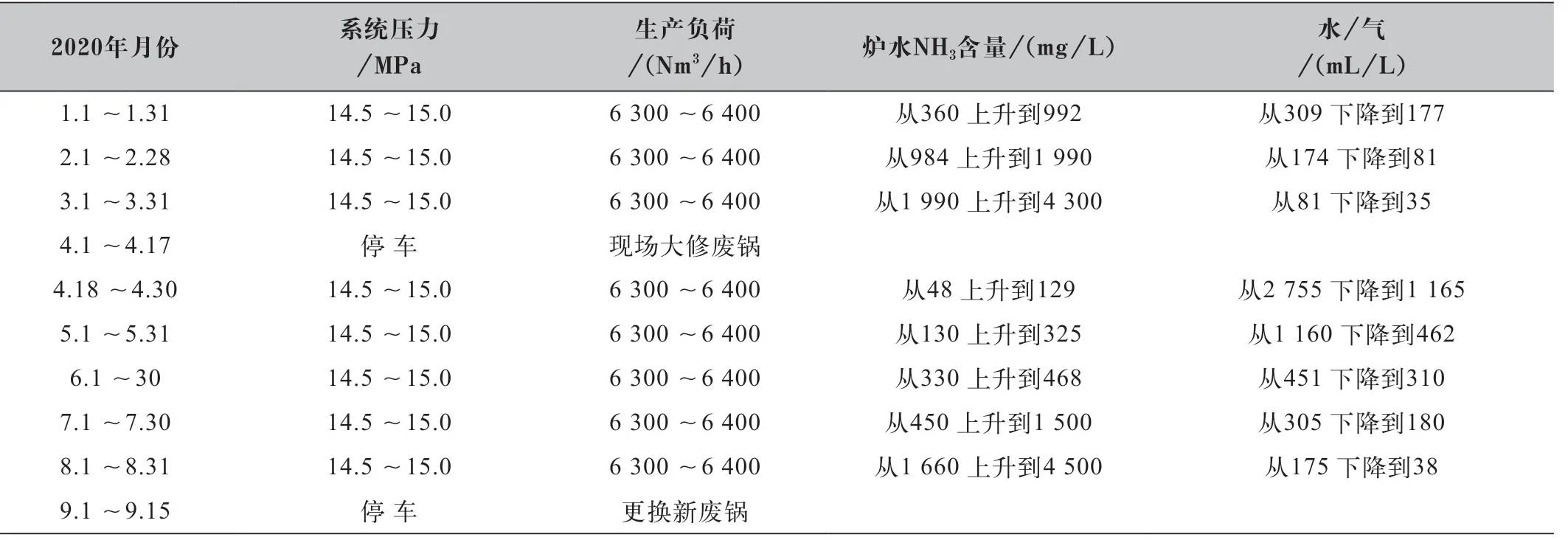

2020年4月合成废锅大修前、后取样分析检测数据表,如表1所示。

表1 2020年4月合成废锅大修前、后取样分析检测数据表

(2) 在现场试压,当压力1.0 MPa发现管板与换热管管头的焊缝出现大量细裂纹,水直接喷出。确认管板与管头焊缝出现裂纹造成泄漏的主要原因。

2.2 合成废锅管板大修情况

先后经历现场大修、返厂大修、现场大修,大修质量不理想,泄漏问题无法解决,最终更换设备。

2.2.1 第一次:现场大修及修后使用情况

使用磨光机磨掉管头圆周有裂纹的焊缝,采用天然气将管板加热至200 ℃消氢后用Cr2Mo焊丝补焊,大量出现边焊边裂现象,又采用NiCr-3焊丝焊接边焊边裂现象相对减少,无法补焊的采用堵管,最终堵管27根,修补27根,整个过程历时15天,现场根本无法保证焊接质量[1]。

修复后投入使用,并继续做泄漏监测。设备运行20天后,再次出现泄漏。运行并持续监测3个月,根据数据分析泄漏仍有增大趋势,最终将设备拆卸返设备制造厂进行返修。

2.2.2 第二次:返厂大修及修后使用情况

设备制造厂将废锅换热管全部取出,将管头切除150 mm,并将管板表面车削10 mm,然后重新组装,按焊接工艺焊接,并在焊后进行了热处理,试压合格。

设备回厂安装投运30天后,根据监测数据分析,出现泄漏,特别是负荷波动或开停车后,泄漏量会成倍增加,蒸汽中的氨含量较高,已危及安全生产。在持续运行3个月后,蒸汽冷凝液中 NH3含量已达到约4 300 mg/L,水气比约35。

2.2.3 第三次:现场大修

因泄漏量大,危机安全生产,被迫于2020年4月又在现场进行一次管板大修,但泄漏量依然逐步增大,坚持生产等待新废锅回厂更换。

2.2.4 大修效果总结

经历三次大修,均在运行一段时间后就出现泄漏,且泄漏量逐渐加大,泄漏原因基本一致。尽管修复方案及质量控制非常严谨,但材料经过氢腐蚀后,CrMo钢的焊接性能发生重大变化,能解决泄漏问题的概率极小,因此从便于修复的角度考虑,建议将材质改为304不锈钢为宜。

2.3 更换新废锅

最终选择更换一台新制造废锅设备。设备更换后运行至今15个月,经持续监测分析,蒸汽冷凝水中氨氮含量及水气比未出现异常,废锅未出现泄漏。

3 氢腐蚀导致焊接性能差

(1)由于进合成废锅气体组分(V)H2约为50.7%,气体温度约为420 ℃,压力约为15 MPa左右,在高温高压高氢的苛刻工况下会发生氢腐蚀。

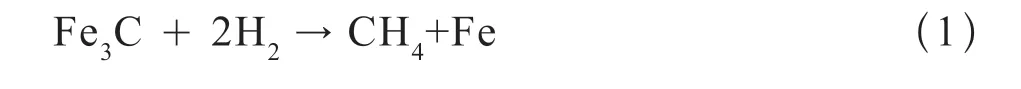

(2)氢腐蚀是在高温高压条件下,氢分子发生部分分解而变成氢原子或氢离子,并通过金属晶格和晶界向钢内部扩散,侵入钢中的氢与不稳定的碳化物发生化学反应,生成甲烷气泡,并在晶间空穴和非金属夹杂部位聚集,化学反应如下:

而甲烷在钢中的扩散能力很小,聚积在晶界原有的微观孔隙内,形成局部高压,造成应力集中,使晶界变宽,并发展成为裂纹,开始时是很微小的,但到后期,无数裂纹相连,引起钢的强度、延性和韧性下降的同时发生晶间断裂。由于这种脆化现象是发生化学反应的结果,具有不可逆的性质,永久脆化现象[2]。

(3) 操作温度越高或者氢的分压力越大,发生高温氢腐蚀的起始时间越早。氢分压8.0 MPa是个分界线,低于此值影响比较缓和,高于此值影响比较明显,操作温度200 ℃是个临界点,高于此温度钢材氢腐蚀程度随介质的温度升高而逐渐加重。

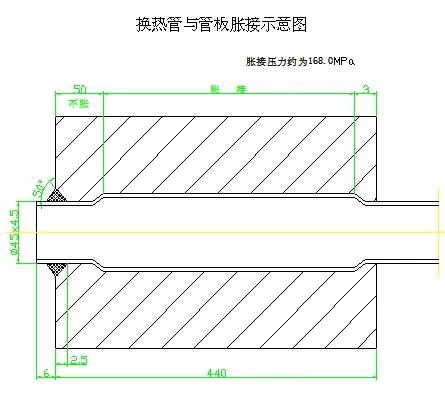

4 优化制造工艺

新废锅制造增加胀接工艺,运用胀接过程的超压过载技术,通过对管与管板的环形焊缝进行复胀,造成应变递增而应力不增加,即让该区域处于屈服状态,在焊缝的拉伸残余应力场中,留下一个压缩残余应力体系。两种残余应力相互叠加的结果,使其拉伸残余应力的峰值大减;二次应变又引起应力的重新分布,结果起到调整和均化应力场的效果,最终将残余应力的峰值削弱到预定限度以下。胀接示意图如图1所示。

图1 胀接示意图

5 12Cr2Mo1材料特性

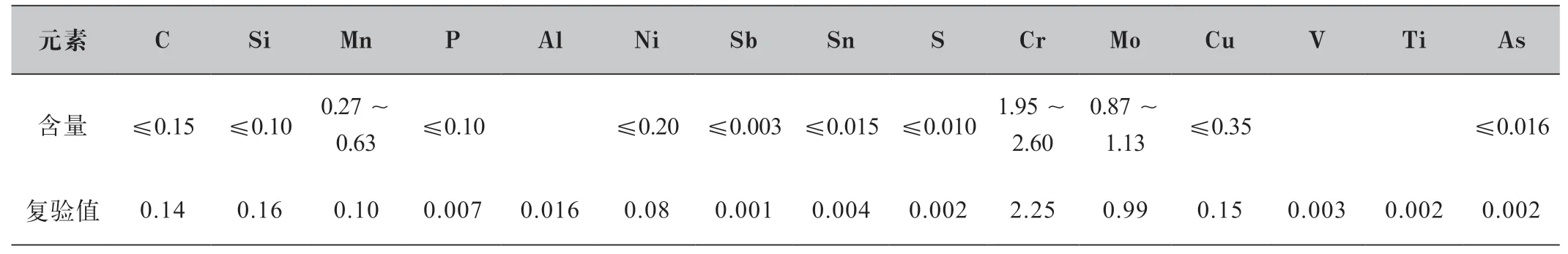

5.1 材料的化学成份和力学性能

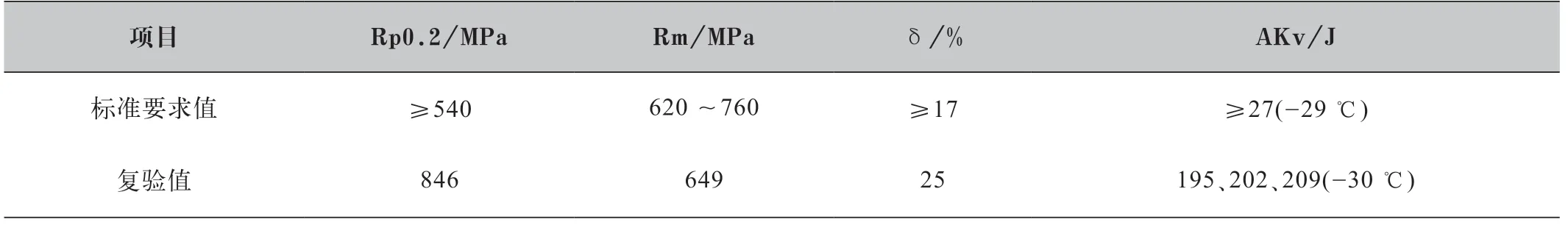

12Cr2Mo1材料的化学成份如表2所示,力学性能见表3所示。

表2 12Cr2Mo1的化学成分(ASME标准要求) 单位:%

表3 12Cr2Mo1的力学性能

5.2 材料对制造工艺的影响

根据材料成份及力学性能分析,管板和换热管材质同为12Cr2Mo1,铬钼钢焊接性能较差,淬硬倾向较大,焊接时在焊缝和热影响区易形成马氏体组织,且内应力很大,容易在焊缝热影响区产生冷裂纹;管头焊后热处理过程中,在热影响区的粗晶区易产生再生裂纹,因此焊接工艺和焊前焊后热处理是确保质量的关键。

6 严格控制热处理工艺

6.1 焊前热处理工艺

(1)12Cr2Mo1钢的淬硬倾向较大,为防止冷裂纹产生,焊前整个管板必须250±10 ℃预热,24 h连续焊接作业,焊后保温降至常温。

(2)加热方法,管板外圆周采用三组电加热带缠绕密实,然后用100 mm厚的硅酸铝岩棉包住加热带并捆扎结实,热处理设备采用ZWK-360型智能温控仪,控制温升速度及温度;管板采用天然气加热,设置四组烧嘴均布管板,用测温枪检测管板多点温度保持均匀[3]。

(3)未焊接部分采用隔热石棉布保温防止焊工烫伤,焊接时先用测温枪检测焊接位置区域的温度。由于焊接环境温度高,防止烫伤,焊接工作由固定的专业的焊接技能高的2~3人24 h不间断连续焊接作业。

6.2 管板焊后整体热处理

(1)管板焊后整体入炉热处理,其目的不仅是消除其残余内应力,更重要的是改善其金相组织,降低焊缝和热影响区的强度。焊后热处理主控参数为升温速率、热处理温度、恒温时间和降温速率。

(2)管箱管束组合件热处理规范工艺:入炉温度≤280 ℃,升温速度≤55 ℃/h,恒温温度695±15 ℃,恒温时间360 min,降温速度≤55 ℃/h,出炉温度≤280 ℃,严格执行 GB 50235—2010 的相关规定。

7 结语

目前合成氨装置同行业合成废锅使用过程中存在的主要问题在管板泄漏,究其原因在设备设计、制造、使用三个环节密不可分,必须高度重视。特别在使用过程中应严格执行操作规程,在开车、运行和停车时温度波动应缓慢,不能骤升骤降,防止温度急剧变化。同时控制好合成塔出口温度,废锅弹簧支座高度的检查调整、液位控制、定期水质检验,定期检测漏。