基于后盖零动钉的汽车相关生产工艺研究

张志冲

一汽-大众汽车有限公司青岛分公司 山东省青岛市 266000

1 引言

随着汽车的普及度提高以及自媒体平台的宣传,消费者对于汽车的质量判断能力日益强化。后盖是汽车上极其重要的表面覆盖件之一,在购买车辆过程中,消费者会通过检验后盖与车身紧固钉的油漆痕迹判断车辆是否经历过返修或者零件更换。如果消费者被引导判断车辆为返修车或者事故车,会降低其消费欲望,严重的会造成对经销商或者厂家的索赔,给厂家或者经销商带来不必要的损失,严重影响品牌形象。

后盖在动钉调整与否与车身总成生产、后盖总成生产、后盖装配、过程变化、后盖调整等工艺相关,通过对后盖相关的生产工艺进行尺寸优化及过程控制,降低以至杜绝后盖的动钉调整,对于降低汽车的售后抱怨以及提升消费者的口碑和品牌形象有着重要意义。

2 后盖动钉的原因分析

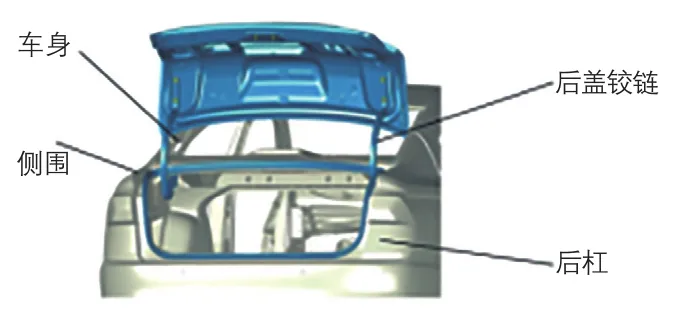

作为汽车的外表面的重要目视可见区域之一,后盖区域的匹配对于评价汽车的制造工艺优良与否非常重要,这直接决定着车辆是否需要动钉进行返修调整。后盖通过两侧的后盖铰链与车身连接,与后盖形成匹配关系的主要包括侧围、后杠等零部件,相关结构如图1所示。

图1 后盖区域相关零件示意图

2.1 后盖钉分布

为了保证后盖区域的综合匹配质量,操作者会对后盖铰链连接后盖和车身的钉进行松钉来调整,调整完毕后再进行力矩紧固。后盖铰链区域相关钉的分布及主要调整匹配点如表1所示。

表1 后盖区域相关钉及匹配点

2.2 后盖相关工艺及影响匹配点

后盖区域重点工艺主要包括车身骨架焊接、后盖总成焊接、后盖装配及粗调、电泳、后盖相关附件装配、后盖精调等,以下对相关工艺的影响机理进行介绍。

2.2.1 车身骨架焊接工艺

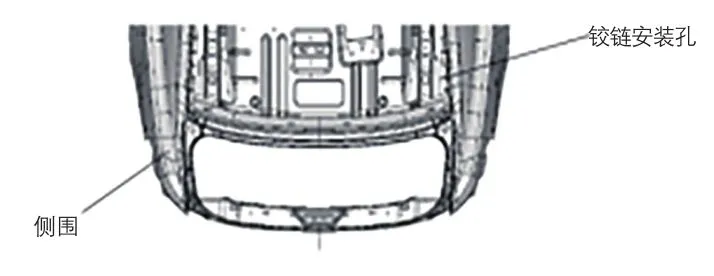

车身骨架焊接工艺需要将侧围外板总成、侧围内板总成、下部总成、顶盖总成进行焊接,需重点关注控制骨架后端区域尺寸(后端侧围档距、侧围与后盖匹配区域的X/Z向)及后盖铰链在车身上的安装孔尺寸。

图2 骨架焊接总成后盖区域俯视图

2.2.2 后盖总成焊接工艺

后盖总成焊接工艺需要将后盖内板、后盖外板、铰链加强板等进行焊接。在此工艺过程中需重点关注控制后盖铰链安装孔尺寸以及后盖外表面尺寸。

2.2.3 后盖装配及调整

后盖装配工艺需要将后盖总成安装到车身骨架,此安装过程一般由专用装具完成,装配完成后需要进行人工调整保证后盖处在与车身最佳的匹配位置。后盖装配工艺需重点关注后盖装具的装配精度及重复性精度,同时人工调整后需注意符合制定的后盖预留标准。

2.2.4 电泳

整车电泳工艺是对整车外表面处理的涂装工艺,需重点关注后盖尺寸在电泳过程中的变形量需小于后续后盖精调的调整量。

2.2.5 后盖相关附件装配

与后盖位置及尺寸相关的后盖弹簧、后盖密封条、后盖锁机构需要在总装进行装配,这些装配工艺主要是通过对后盖系统施加力来影响后盖的匹配,其主要影响点如表2所示。

表2 后盖相关附件对后盖影响点

2.2.6 后盖精调

后盖精调工艺需要在总装装配完后盖弹簧、密封条、后盖锁机构后对后盖匹配进行综合调整,目的是为了弥补电泳及附件装配过程对后盖位置和尺寸带来的影响,后盖调整手法与匹配点如表3所示。

表3 后盖调整手法与匹配点

3 后盖动钉的相关措施制定

通过对后盖匹配相关的生产工艺进行分析确认了在各工艺过程需要控制的因素。下面通过对相关总成尺寸以及装具精度、电泳过程变化的实验,确认各工艺需要实现的控制目标,进而实现在不动钉调整的前提下后盖较为优良的匹配状态。

3.1 相关总成尺寸控制措施

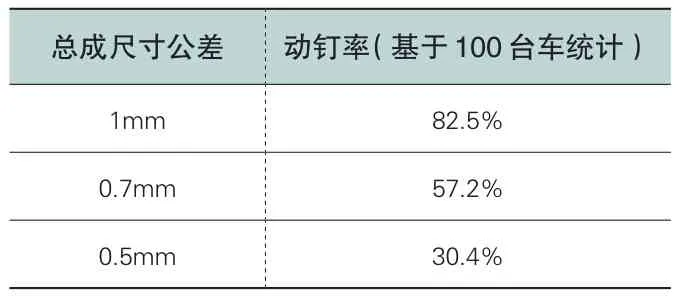

需要控制相关总成尺寸在该车型匹配标准公差范围以内。表4为在匹配标准公差在+/-0.5mm情况下的总成尺寸与后盖动钉率实验数据。

表4 总成尺寸控制公差与动钉率对应数据

以匹配标准公差+/-0.5mm为例,为实现相关总成尺寸公差,需要从冲压单件、总成夹具定位精度、焊接过程等相关工艺进行规划控制,根据经验值,其对相关因素的要求精度如表5所示。

表5 基于匹配标准公差+/-0.5mm的总成相关因素要求

3.2 装具稳定性控制

后盖装具一般通过相关的厂家进行发包制造,在发包的技术任务书中应该明确该装具应该实现的功能及验收标准。在验收标准中,需要重点关注后盖装具的稳定性验收标准。结合生产需求及装具验收过程,装具稳定性的一种验证方法如下:

准备一台未装配后盖的车身骨架总成以及一个后盖总成,使用装具装配后,测量每次装配后的匹配数据然后将后盖总成拆下,然后再次装配测量,此过程重复50次,其中匹配数据测量精确到0.1mm。

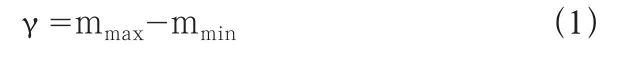

通过对记录的匹配数据进行统计计算,计算结果要求其中50组数据中波动极差值需小于1mm(在匹配标准公差0.5mm前提下),其中波动极差值计算公式为:

式中,m是测量最大值(mm);m是测量最小值(mm)。

影响后盖装具稳定性的因素及相关的要求主要有以下几点:

(1)后盖装具定位销的定位合理性

后盖装具通过定位销固定在车身上,定位销的设计应符合3-2-1原则,定位点需选择在车身较为稳定的孔或者面,且定位销强度需保证在车身上不发生变形。

(2)后盖装具定位块的精度

后盖装具定位块包括装具固定在车身上的定位机构及后盖定位在后盖装具上的定位机构,其制造加工精度应控制在0.5mm以内。

(3)后盖装具自动工序的合理性

后盖装具的自动工序一般为先定位,后夹紧,如果工序不合理,会直接影响后盖在车身上的装配精度。

3.3 后盖电泳过程变化

在装配后盖的车身在经过涂装电泳工艺后,可能会受电泳液冲击或者温度变化导致变形,影响后盖区域的匹配。通过对电泳工装、后盖总成焊接方式等因素的控制后盖电泳变形的控制量需要小于该车型后盖可以手动矫形的量。

3.4 后盖相关附件的尺寸精度控制

考虑到零件的制造稳定性,弹簧、后盖锁机构后盖密封条尺寸波动相对较小,监控频次可根据零件生产批次进行设置。

3.5 后盖精调的规范

后盖精调工艺需注意应对操作者的操作进行技术性规范以避免出现习惯性动钉的现象,出现后盖匹配状态不良的车辆,操作者应优先选择表3中的调整手法进行调整。

4 实验验证及结论

4.1 实验设计

我们选取了初始动钉率为85%左右的某款车型开展实验验证,实验过程如下所示。

(1)统计初始动钉率

安排操作者对当周所有动钉车辆进行记录,共统计4周,动钉率计算公式为:

式中,S为动钉率(%),D1为动钉车辆数量(台),D为生产车辆数量(台)。

经过统计,该车型4周的动钉率分别为89.5%、85.3%、85.6%。90.1%,四周平均值为87.6%,后续以此平均值作为该车型动钉率统计初始值。

(2)过程要素状态排查

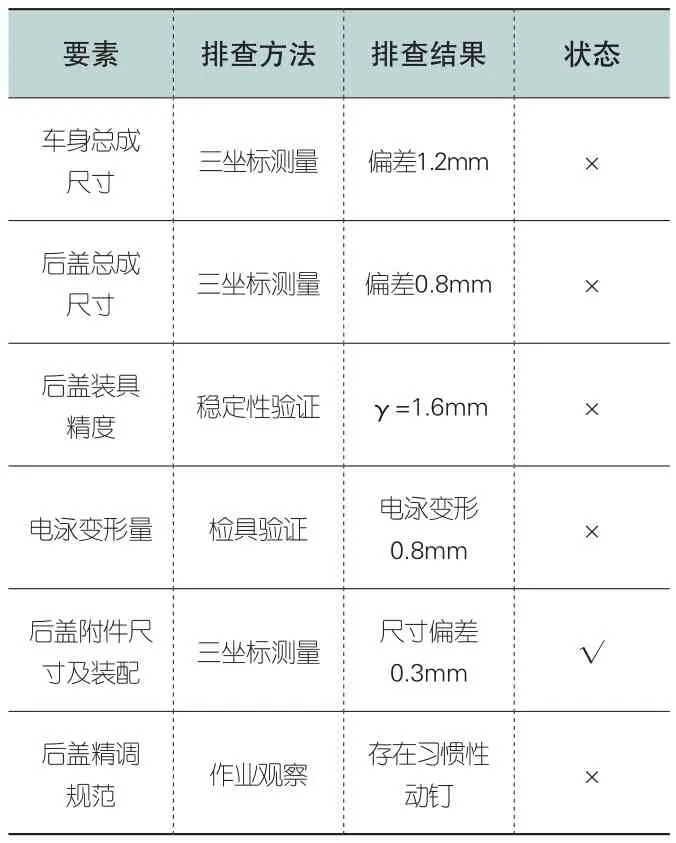

根据本文确认的重点工艺过程进行排查,排查的方法以及结果如表6所示(匹配公差为0.5mm)。

表6 过程要素排查状态

经过对全工艺要素进行排查,确认重点需要优化工艺有5个:车身总成尺寸、后盖总成尺寸、后盖装具精度及稳定性、电泳变形、后盖精调规范。

(3)措施制定

根据发现的不符合要求的工艺要素,相关部门进行了分析及措施制定,经过确认,需要优化的要素制定的优化措施或者控制方法如表7所示。

表7 相关工艺要素措施制定表

(4)措施跟踪验证

在针对性制定完每条因素相关措施后,根据措施的实施进度,措施批量验证的计划为总成尺寸优化-装具定位方式优化-焊接参数优化。根据以上制定的动钉率统计计算方法,跟踪结果如图3。

图3 后盖动钉率措施及结果跟踪

(5)结论

经过实验验证,通过针对相关的工艺要素进行控制优化,可以实现车型后盖区域动钉率的下降,最终可实现的动钉率1%以下。