碱液氧化分离塔腐蚀原因分析与处理

祁有彬(中海油东方石化有限责任公司,海南 东方 572600)

1 情况简介

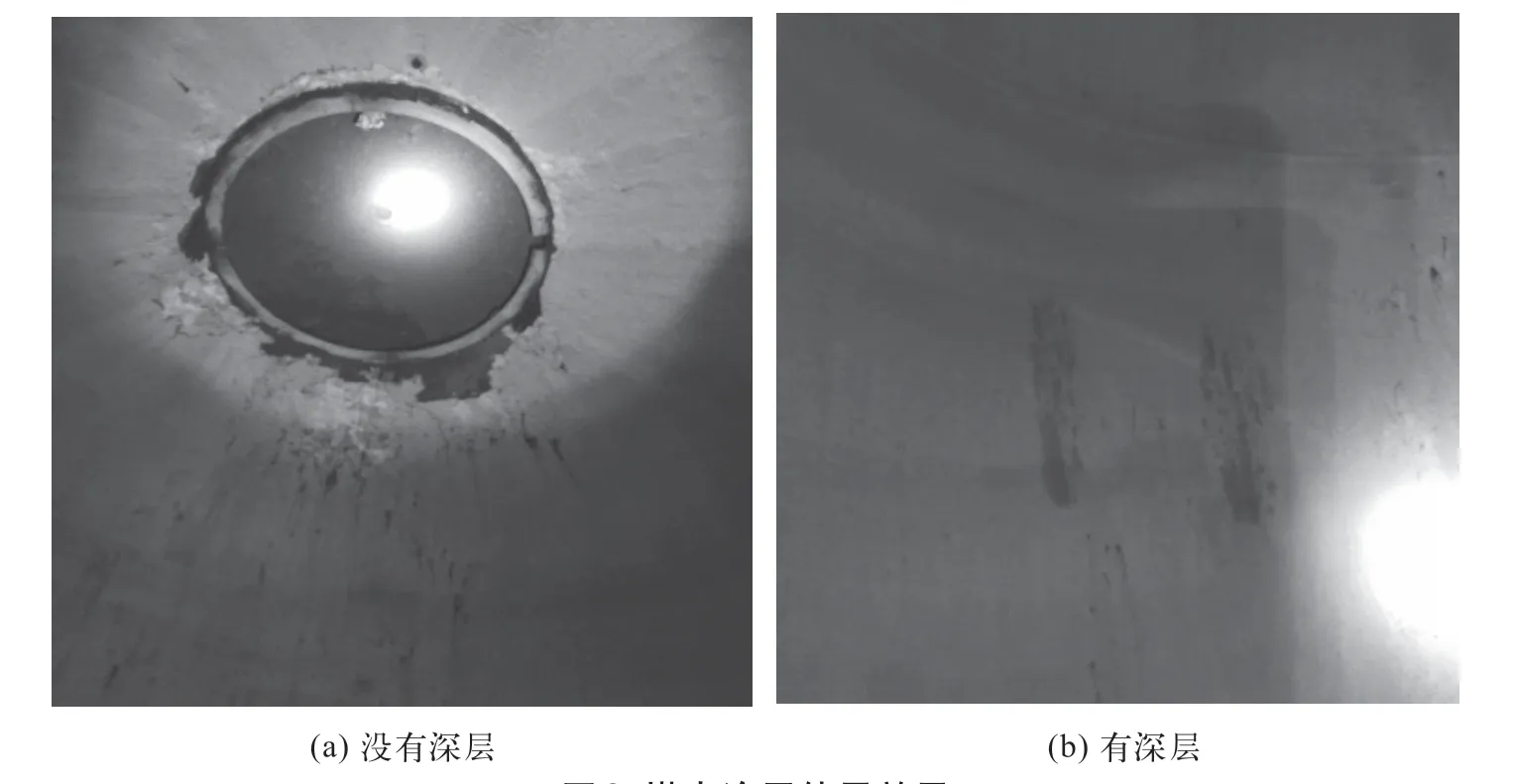

碱液氧化分离塔是产品精制装置碱液再生单元的关键设备,塔内发生的化学反应为:碱液中的硫醇钠在催化剂作用下与氧反应生产氢氧化钠和二硫化物,碱液浓度为10%~15%,塔底通入非净化风以提供反应所需氧气,塔内气、液相在塔体上部第一个人孔处分离。该塔2014 年2 月投入使用,直径2 200 mm,壁厚14 mm,材质为Q245R,操作压力0.3 MPa,常温操作。2017 年4 月装置首次停工大检修期间,发现碱液氧化分离塔T-1201 顶部气液分离区出现严重腐蚀,塔壁附着大量锈蚀物,塔壁基体凹凸不平,大量铁锈堆积在塔釜,塔壁减薄严重,最薄处仅为6.5 mm(原始壁厚14.00 mm),塔顶挂片腐蚀速率高达5.4 mm/a,按照此腐蚀速率,如不采取适当的防腐处理措施,下一运行周期该塔将会出现腐蚀泄漏,给装置的安全运行带来巨大隐患。塔内腐蚀情况如图1 所示。

2 腐蚀原因分析

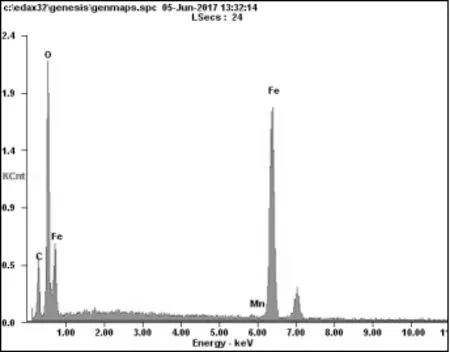

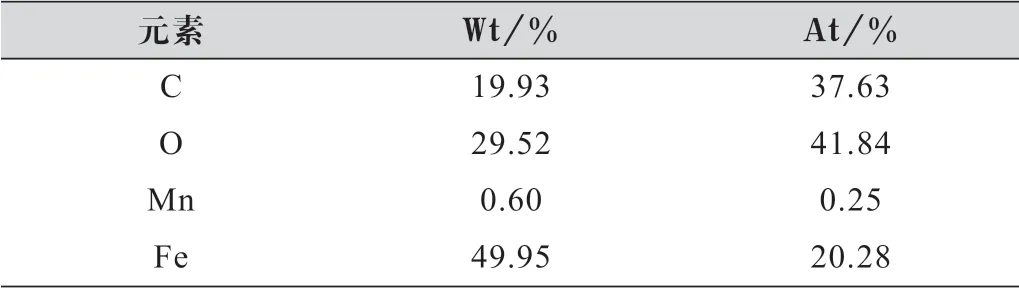

通过对腐蚀产物采用电子能谱分析法(EDX)进行元素分析,采用X-射线衍射光谱法(XRD) 对元素及物相进行检测分析,其元素分析结果如图2 及表1 所示。

图1 碱液氧化分离塔塔壁腐蚀形貌

图2 T1201 顶部腐蚀产物元素EDX 谱图

表1 T1201 顶部腐蚀产物元素EDX 分析结果

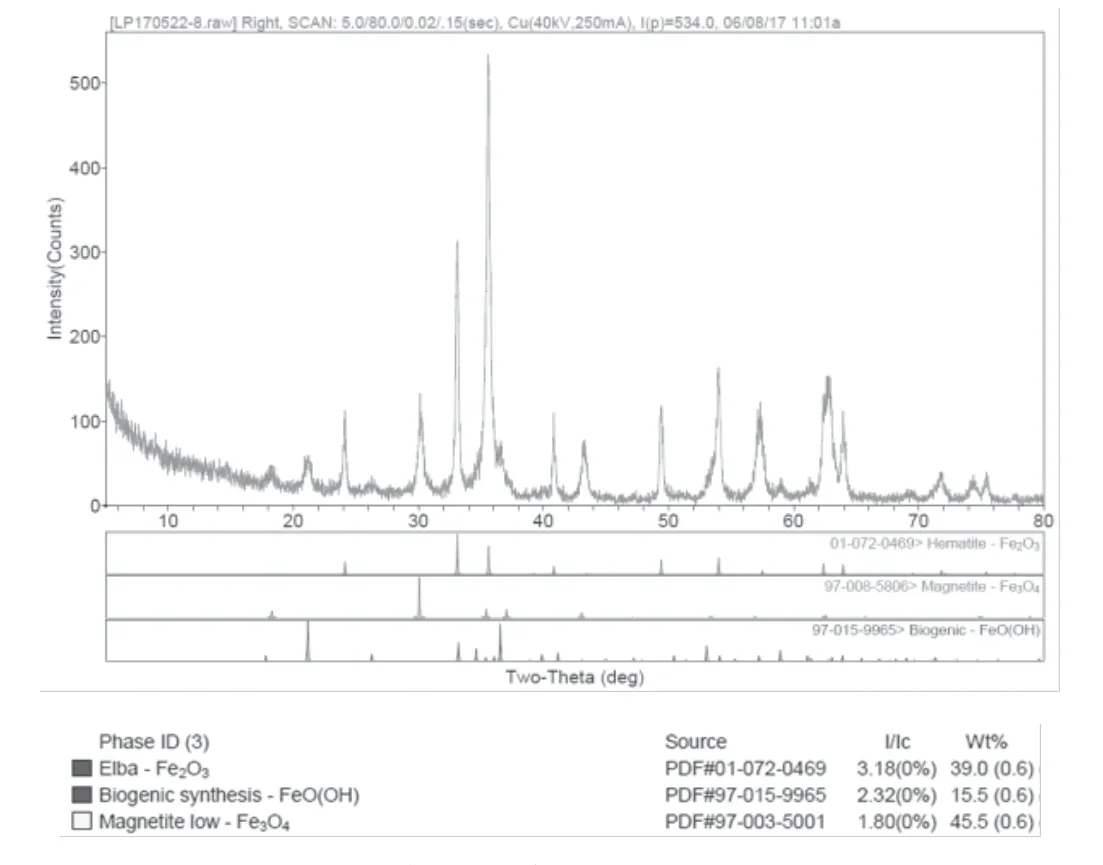

从表1 中的元素分析结果来看,塔顶腐蚀产物元素组分以Fe、C、O 为主,约占元素总量的99.75%。为了进一步确定腐蚀产物的物相组成,采用了XRD 进行腐蚀产物分析,XRD 衍射图谱及腐蚀产物物相匹配结果如图3 所示。

图3 顶部腐蚀产物XRD 分析结果

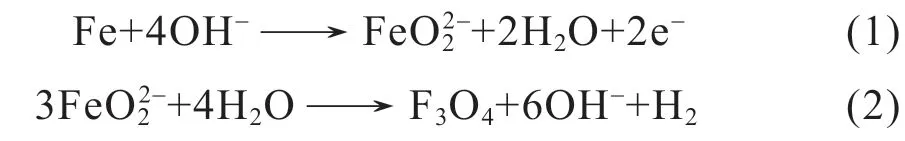

从T1201 顶腐蚀产物的X-射线衍射图谱来看,腐蚀产物的物相组成为Fe3O4(占45.5%)、Fe2O3(占39.0%)、FeO(OH)(占15.5%),腐蚀产物以铁氧化物为主。碳钢在NaOH 溶液中的腐蚀速率受浓度、温度以及应力等因素的影响,在低温稀碱液中碳钢具有良好的耐腐蚀性,其原因为金属表面生成了氢氧化铁保护膜,表现为轻微的均匀腐蚀。然而当NaOH 溶液浓度超过5% 时,碳钢均有发生碱脆的可能性,随着碱浓度的增加,碳钢发生碱脆的倾向性增加[1-2]。化学反应式为:

碳钢表面生成的四氧化三铁保护膜,可以降低反应速率,但是如果保护膜受外力作用而破坏将使腐蚀速率加快。由于塔内气液分离区受到气相的连续冲刷,反应生成的四氧化三铁保护膜被迅速破坏,又造成新的反应发生,使腐蚀速率增加,同时气液分离区各部位溶液含氧量不同,造成氧的浓差腐蚀,所以对应此区域的塔壁减薄量最大,腐蚀最为严重。反应式为:

综上所述,碱液氧化分离塔的主要腐蚀机理为:碱液的均匀腐蚀+氧的浓差腐蚀+冲刷腐蚀。

3 解决措施

针对碱液氧化分离塔出现的严重腐蚀问题必须予以充分的重视。从当前的发展现状来看,主要有以下两种解决方案:一种是行业内采用的常规做法,对腐蚀严重的塔顶部分进行更换,可以采用耐碱腐蚀性能好的不锈钢S30408 或复合板替代;第二种方案是利用防腐涂料对塔内进行防腐处理,使塔顶金属表面形成一层致密的涂料保护层,屏蔽隔离腐蚀介质,阻止腐蚀的发生。目前,我国常用的防腐涂料主要分为环氧防腐蚀涂料、油脂涂料、生漆、改性生漆乳胶漆四大类,应用效果显著,受到了社会各界的广泛关注与应用。在应用防腐涂料进行防腐时,科学选择防腐涂料种类至关重要,对此,相关部门必须予以充分重视,从而最大化保障防腐的质量和效率。

除此之外,防腐涂料的涂装工艺问题也不容忽视,涂装工艺在很大程度上影响着最终的防腐效果。基于此,在实际的涂装工艺应用过程中,必须进一步加强现场检查和检验工作,进一步规范涂装流程,优化涂装工艺。一般情况下,涂装的工艺流程首先必须对图层部位或者鼓泡部位进行打磨,直接去除物体表面的腐蚀产物,直至出现金属本色;其次,在应用涂料进行防护措施的过程中,必须对表面进行清理,特别是针对打磨后的腐锈要清理干净,从而更好地保障涂料的防腐效果;最后,针对喷漆问题,必须根据具体情况具体分析,并综合考虑到温度变化等客观因素对涂料工艺施工过程的影响,进一步加强对喷漆质量的控制,制定科学、合理、高效的防腐措施,全面优化喷漆工艺。

综合分析和比较上述两种解决方案,由于检修期工期紧张,其流程相对复杂,经咨询制造厂家,塔体的加工制造周期为2 个月,无法满足检修时间要求。因此,在综合考虑施工周期、防腐效果、成本等因素后最终决定采用第二种方案,利用防腐涂料对塔内进行防腐处理。

3.1 防腐材料选择

选择防腐材料时,必须对其性质、特点、用途进行深入的分析和了解,并做出科学、合理的选择和应用,特别是在防腐材料购买的过程中,必须进一步加强质量控制和成本控制。与此同时,必须进一步保障防腐涂料的使用条件和用途的有机统一,从而更好地保障防腐涂料发挥其最大的性能和价值。

涂层在密闭碱性条件下使用,往往会受介质冲刷的影响,因此,要求具有较强的粘结强度和抗腐蚀性能,经过比对与筛选,采用耐碱腐蚀性能较好的全环氧类涂装体系,例如环氧富锌底漆+环氧云铁中间漆+改性环氧面漆的组合方案,从而更好地保障塔内防腐处理的实际效果。针对酸性的环境,就必须选择耐酸性较好的防腐涂料,例如,酚醛树脂防腐涂料。

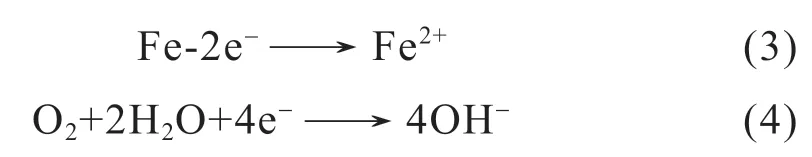

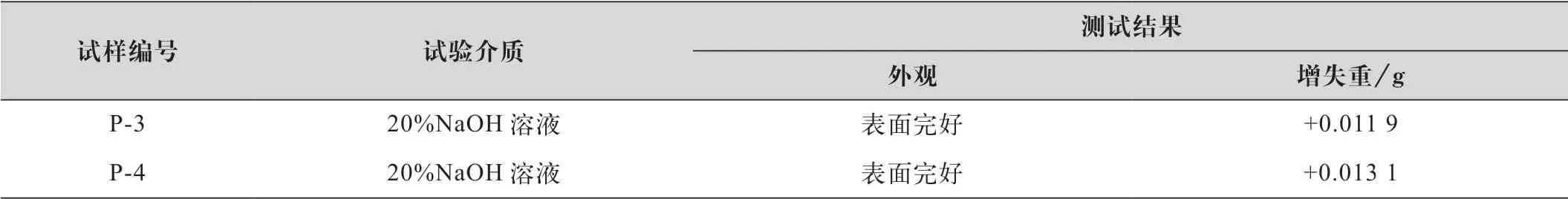

涂料选定后,需要进一步结合实际状况和企业自身需求,综合分析和考虑到施工的可行性。除此之外,选择的防护材料以及资料应进行合理的分配,在此基础上,必须对涂料的耐碱腐蚀性能进行实验室挂片试验,这点至关重要。试验步骤如下:将涂有2 道改性环氧富锌底漆+1 道环氧云铁中间漆+2 道改性环氧面漆的挂片半插入装有20%浓度氢氧化钠溶液中静置7 天,观察涂层效果,试验前后挂片的对比照片如图4 所示。

在20%NaOH 溶液中挂片在液面以上、下涂层表面均完好,试验结果表明,该涂层体系具有良好的耐碱腐蚀性能。

3.2 制定涂装技术要求

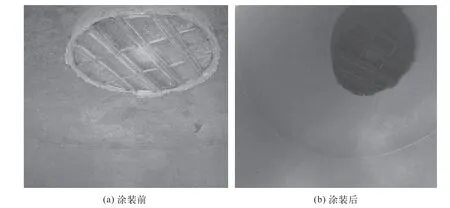

塔内在涂装前使用磨光机彻底除掉基体表面的浮锈、油污、灰尘等,露出金属本色,涂环氧富锌底漆两道,漆膜厚度40 μm/道,用量0.20 kg/(m2·道),环氧云铁面漆一道,漆膜厚度100 μm/道,用量0.35 kg/(m2·道),改性环氧面漆两道,漆膜厚度35 μm/道,用量0.25 kg/(m2·道),涂装体系总厚度250 μm,涂装间隔时间24 h,确保每道漆膜干燥、固化。塔内涂装前、后效果对比如图5所示。

图4 试验前、后挂片对比照片

表2 试验结果

图5 塔内涂装前、后效果对比

4 使用效果评价

2017 年5 月13 日碱液氧化分离塔整改完成后开工,每月对塔体进行定点测厚,通过跟踪监测,塔体壁厚无明显减薄,腐蚀得到有效的控制。2018 年9 月装置停工消缺,吹扫合格后进入塔内检查,经过1 年零4 个月的运行,塔内涂层表面完整、仅有少量锈点。

目前该塔已运行4 年,综合塔内检查及日常监测的情况,所采取的防腐措施有效控制了碱液氧化塔内的腐蚀,取得了良好的防腐效果。塔内涂层使用效果如图6 所示。

图6 塔内涂层使用效果

5 结语

(1)经过腐蚀产物的化验分析确定碱液氧化分离塔的腐蚀是由碱液的均匀腐蚀+氧的浓差腐蚀+冲刷腐蚀共同作用造成的。

(2)本次采取环氧富锌底漆+环氧云铁面漆+改性环氧面漆的防腐方案能够有效解决碱液系统的腐蚀问题。

(3)塔内防腐与塔体材质升级方案相比具有施工周期短、技术要求低、投资少、性价比高的优点,能有效解决产品精制系统碳钢设备的碱性腐蚀问题,在各石化企业具有良好的应用前景与推广价值。