不同发泡方式改进缓释碳源基质脱氮效果研究

于鲁冀,黎亚辉,李廷梅,范鹏宇,彭赵旭,任昆阳

(郑州大学 a.生态与环境学院;b.环境政策规划评价研究中心;c.水利科学与工程学院,郑州 450001)

近年来,随着我国经济的快速发展和人们生活水平的提高,城市污水排放量急剧增加,水污染状况日趋严重.同时,我国对水环境质量越来越关注,污水排放标准(特别是总氮)也越来越严格[1].在过去的二十多年,许多新的生物脱氮工艺被开发出来,然而最广泛使用的工艺仍然是传统的完全硝化和反硝化[2],该工艺的脱氮效率很大程度上取决于废水的碳氮比(C/N)[3],为确保污水完全脱氮,理论上需要C/N为 2.86,在实际应用中通常建议C/N>6,而实际污水中C/N通常小于4或5[4],因此,在污水处理过程中需要外加碳源以保证反硝化脱氮性能,目前常采用的外加碳源主要为葡萄糖溶液、甲醇、乙酸钠等液体碳源,但是投加液体碳源往往存在成本较高、投加量不易控制和易造成二次污染等问题.近年来,很多学者对缓释碳源在水体脱氮过程中的应用做了研究,天然材料的缓释碳源主要有玉米芯[5]、稻壳[6]、木屑[7]和秸秆[3]等,它们具有添加简单、连续释碳的特点,也可作为生物膜的载体,但可能导致出水COD的突然升高[8].有机合成高分子材料碳源主要有海藻酸钠、聚乙烯醇等,但高成本限制了其使用.合成高分子材料与天然材料组合制备混合型缓释碳源,可以实现降低成本和释碳稳定的双重效果.复合缓释碳源在提高污染水体净化效果方面具有可确认的正向效果,但还需要进一步提高才能满足大体量水域治理需求[9].

除固体碳源外,基质上形成的生物膜对生物脱氮作用也很重要.为了增加微生物的生物量常使用微生物固定化技术,微生物固定化技术能够形成较高的微生物密度[10],微生物固定化技术应用于制备缓释碳源基质时,很难保证微生物的活性,在微观层面创造足够的空间是维持微生物活性的有效途径[11].因此,制备孔隙率大、微生物活性高的缓释碳源基质可以提升废水的脱氮效果.

本研究在课题组前期工作[12-14]的基础上,借鉴其他学者将高分子材料与天然材料结合制备缓释碳源的研究,通过发泡改变缓释碳源基质的孔隙结构提高其传质速率和微生物挂膜特性,提升基质脱氮效果.使用3种发泡方式对课题组制备的以聚乙烯醇(PVA)和海藻酸钠(SA)为载体、聚己内酯(PCL)和玉米芯为碳源、氯化钙和硼酸为交联剂的新型缓释碳源进行改进并作为反硝化碳源,研究改进型缓释碳源生态基质的脱氮效果和脱氮速率.

1 材料与方法

1.1 实验材料

1.1.1实验用水

实验采用模拟废水,以氯化铵(分析纯,天津市风船化学试剂科技有限公司)、硝酸钾(优级纯,天津市科密欧化学试剂有限公司)和磷酸二氢钾(分析纯,天津市风船化学试剂科技有限公司)分别配制中(KNO30.072 2 g/L,NH4Cl 0.019 1 g/L,KH2PO40.002 2 g/L)、高(KNO30.144 4 g /L,NH4Cl 0.019 1 g/L,KH2PO40.002 2 g/L)质量浓度的模拟废水,模拟废水中不添加其他微量元素.实验进水分为中质量浓度进水(1~9 d)和高质量浓度进水(10~17 d)两个阶段,各阶段进水水质如表1所示.

表1 不同实验阶段进水水质

1.1.2缓释碳源基质制备

十二烷基硫酸钠溶液(K12):称取质量分数为0.5%的十二烷基硫酸钠(K12)溶于100 mL超纯水中,1 400 r/min磁力搅拌3 min溶解.

菌悬液(B):按体积比10∶1(即V浓缩前活性污泥体积∶V浓缩后活性污泥体积=10∶1)离心浓缩某污水厂A2/O工艺好氧段活性污泥,离心后的活性污泥用生理盐水制得菌悬液.

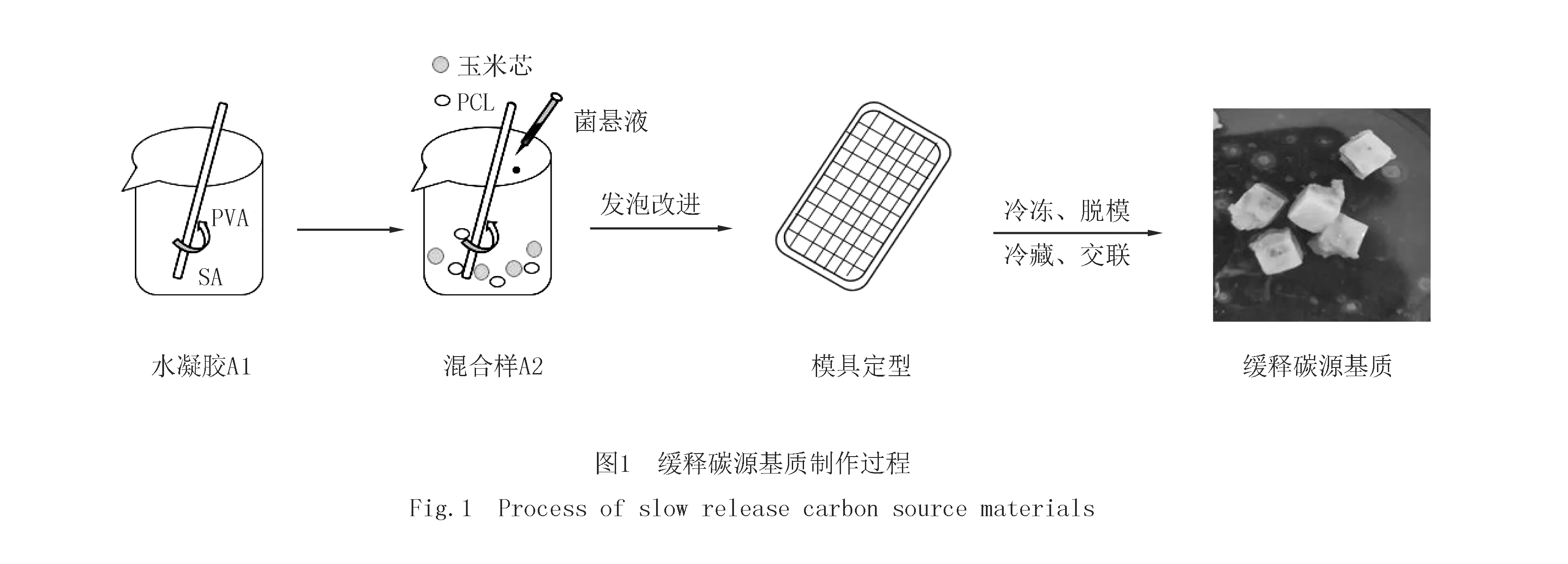

将聚乙烯醇(PVA)和海藻酸钠(SA)混合溶于去离子水中配置成4份混合溶液,水浴加热制备水凝胶A1;在标号①和②的A1中分别加入5 mL双氧水(H2O2,体积分数为30%)、K12溶液;随后在4份A1中各加入聚己内酯(PCL)、玉米芯和20 mL菌悬液,每种固体碳源质量比(即固体碳源质量与溶剂质量比)为8%,混合均匀后制得A2,利用曝气装置(海利ACO-9610超静音可调式气泵,功率:10 W,压强:>0.015 MPa,排气量:10 L/min)对标号③的A2曝气5 min,同时进行搅拌;将4份A2分别倒入1 cm3的方形模具内静置1 h,在冰箱内冷冻12 h,成型后脱模,放入质量分数为4%的CaCl2饱和硼酸溶液中,4 ℃冷藏交联24 h,用去离子水冲洗表面交联剂,即制备出缓释碳源H2O2-B,K12-B,曝气-B和原基质,制作过程如图1所示.

1.2 实验装置

每组实验共设置3套平行装置,单个实验装置由1 L塑料量筒制成,下部设进水口、上部设出水口,生态基质投加方式和投加量为:在装置距出水口3/5处装填改进型缓释碳源生态基质,投加体积为装置体积的2/5,投加量为160 g,其余部分填充砾石,经测定填充砾石和缓释碳源基质后装置孔隙率为50%,即装置可容纳水500 mL.实验装置如图2所示.使用蠕动泵(雷弗BT 100 S,流量:1 mL/min)进水,出水外排.

1.3 水质检测方法

(1)

米氏方程(1913)可以表示为:

(2)

2 结果与讨论

各装置在正式实验阶段前需进行挂膜,即配置氨氮质量浓度为5.00 mg/L,硝态氮质量浓度为5.00 mg/L,总磷质量浓度为0.50 mg/L的模拟废水,使用蠕动泵(雷弗BT100S,流量:1 mL/min)由装置下部进水上部出水,出水外排.各装置经过7 d的挂膜运行后进入正式实验阶段.

2.1 改进型基质对出水COD和TOC的影响

2.2 改进型基质对硝态氮的去除效果

2.3 改进型基质对氨氮的去除效果

2.4 改进型基质对总氮的去除效果

各实验装置出水总氮质量浓度变化情况如图8所示.由图8可知,在中质量浓度进水阶段,各装置出水总氮质量浓度都在4 mg/L以下,曝气-B组对总氮去除率(93.59%)最高且明显高于原基质组(87.21%).在高质量浓度进水条件下,曝气-B组出水质量浓度低于原基质组且基本维持在 2~4 mg/L.整个实验周期内,改进型基质组总氮平均去除率(87.4%左右)高于原基质组(74.08%),原因可能是:①3种发泡形式增大了基质的比表面积,增加了基质与水的接触面积促进了碳源的释放[8],增加了水体的碳氮比,基质释放的小分子碳源可促进反硝化细菌的繁殖,有利于反硝化反应的进行;②改进型生态基质为多孔结构,可以营造缺氧、厌氧的环境为脱氮微生物提供适宜的生长场所,从而提高了对水体总氮的去除率[18].

2.5 发泡方式对反硝化速率和反硝化动力学常数的影响

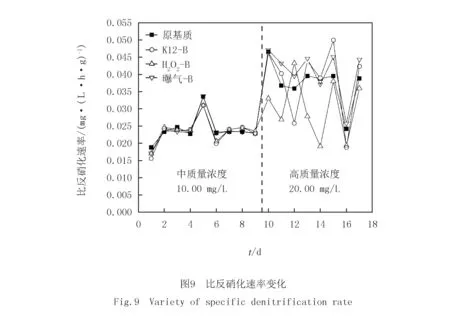

各基质比反硝化速率变化如图9所示,在中质量浓度进水条件下,各基质组比反硝化速率基本相差不大,在高质量浓度进水条件下各基质组比反硝化速率有一定提升,比反硝化速率波动较大但各组波动趋势相似,且3种发泡方式改进的缓释碳源基质的比反硝化速率高于原基质.米氏方程的拟合结果如表2所示.

表2 不同基质反硝化动力学常数

3 结 论