高压直流轴向混合励磁双凸极发电机的 结构及特性分析*

马昕晨 陈志辉

(南京航空航天大学自动化学院 南京 210016)

1 引言

随着多电飞机的快速发展,270 V高压直流电源系统以其结构简单、功率密度高、使用安全等优点逐渐成为航空电源系统的主流,高压直流发电机也成为多电飞机技术的关键之一[1]。从国内外文献看,可作为航空起动/发电机的主要有三级式无刷同步电机、永磁电机、开关磁阻电机和双凸极电机。

三级式无刷同步发电机系统由主发电机、交流励磁机和永磁副励磁机组成,其中主发电机是电励磁同步电机,不具备独立发电的能力,电机转子上装有旋转整流器,励磁机发出的三相交流电经整流后给主发电机提供励磁,结构复杂,体积质量大,影响电源系统可靠性,且对热设计、机械设计要求较高[2];永磁电机故障灭磁困难,且永磁材料的磁场特性随温度变化较大;混合励磁双凸极电机由永磁体和励磁绕组共同产生电机主磁场,解决了永磁电机励磁调节困难以及电励磁电机效率低、不能独立发电的问题,且双凸极结构简单,制造成本低,适用于高速运行,引得国内外学者的广泛关注和研究[3-5]。

文献[6]提出了一种新型的12/8极磁路独立式的混合励磁双凸极电机结构,该电机定子有两并列的电枢铁心,一段为永磁励磁,另一段为电励磁,电枢绕组两段共用,实现混合励磁;文献[7-8]中,永磁体和励磁绕组均放置在定子上,且之间留有一定尺寸的导磁桥,为电励磁绕组提供额外的并联磁分路;文献[9]中,励磁绕组和电枢绕组均放置于所有定子槽内,永磁体放置于槽口,形成磁通并联效果;文献[10]提出一种单定子-双转子混合励磁电机结构,外侧转子与中间定子组成电励磁双凸极电机

(Doubly salient electro-magnetic machine,DSEM),内转子与中间定子组成永磁双凸极电机(Doubly salient permanent-magnetic machine,DSPM),两者磁路相互独立。这几种电机励磁绕组占用定子槽,电枢绕组的有效槽面积减小,电机转矩密度减小。为解决该问题,文献[11]在传统含导磁桥的混合励磁双凸极电机基础上,将励磁绕组与电枢绕组放置在不同的定子槽内,避免绕组重叠,电机体积过大;文献[12]的双永磁混合励磁电机,转子和定子上都附有径向磁化的永磁体,定子电枢绕组需要通入具有直流偏置的交流电流。以上几种电机均为径向双凸极电机,结构复杂,且电机调磁范围受励磁槽面积限制,增大调磁范围与缩小电机体积矛盾。

本文结合混合励磁双凸极电机与轴向磁场电机的优点,提出一种新型轴向混合励磁双凸极发电机(Axial hybrid excitation doubly salient machine,AHEDSM),并对该新型电机进行了系统的分析和研究,根据设计指标确定了电机基本尺寸,通过等效磁路模型分析电机的气隙磁场调节能力,并运用三维有限元法详细验证了电机的空载特性和负载特性,为该电机后续的控制和运行奠定基础。

2 电机结构和基本工作原理

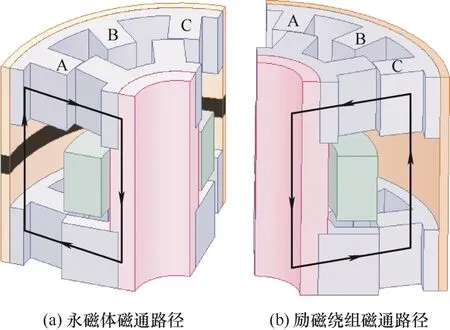

AHEDSM结构如图1所示,由双定子铁心,双转子铁心,内、外导磁体,永磁体,直流励磁绕组,电枢绕组部件组成。电机定转子铁心由硅钢片叠压而成,均为凸极结构。定子铁心分为上下两段,沿轴对称放置,每段定子铁心等分为4份,每份包含三个定子齿,分别为A、B、C三相。电枢绕组为集中绕组,嵌放在上下两侧定子齿上,每相对应的4个绕组串联,形成三相绕组;上下转子同样沿轴放置,并相互措开180°电角度,转子上无绕组。励磁绕组为集中式环形绕组,放置于双转子铁心之间。定子外侧导磁体同样等分为4份,永磁体放置在相对的两片外导磁体中央。该瓦片状永磁体为轴向磁化,且两片永磁体磁化方向一致。

图1 AHEDSM电机结构

定子铁心及外导磁体分隔为4份,每份磁路相互独立,且转子转动过程中,每份的定转子齿相对位置一致,保证每相4个绕组串联,感应电势正向叠加。三相定子齿和转子齿重叠角恒定,与转子位置无关。

电机工作原理如图2所示。图2a为永磁励磁的磁通路径,根据磁通最小原理,永磁体磁通沿图示箭头路径经过外导磁体进入上定子及上转子,通过内导磁体后再依次通过下转子和下定子,最后回到外导磁体,形成回路。由于磁通在上下两段中穿行方向相反,任一绕组匝链的磁通为上下定子齿通过的磁通之差,上下转子铁心措开180°电角度,上定子齿通过磁通最大值对应着下定子齿通过磁通为0,从而保证转子转动时,电枢绕组匝链的磁通在正负最大值之间按周期变化,对应产生幅值和相位交变的感应电动势。电励磁磁通路径类似,如图2b所示。由于永磁体磁阻相对较大,所以大部分磁通经过未嵌有永磁体的两片外导磁体,再经过磁阻最小的上下定转子和内导磁体形成回路。

图2 AHEDSM工作原理

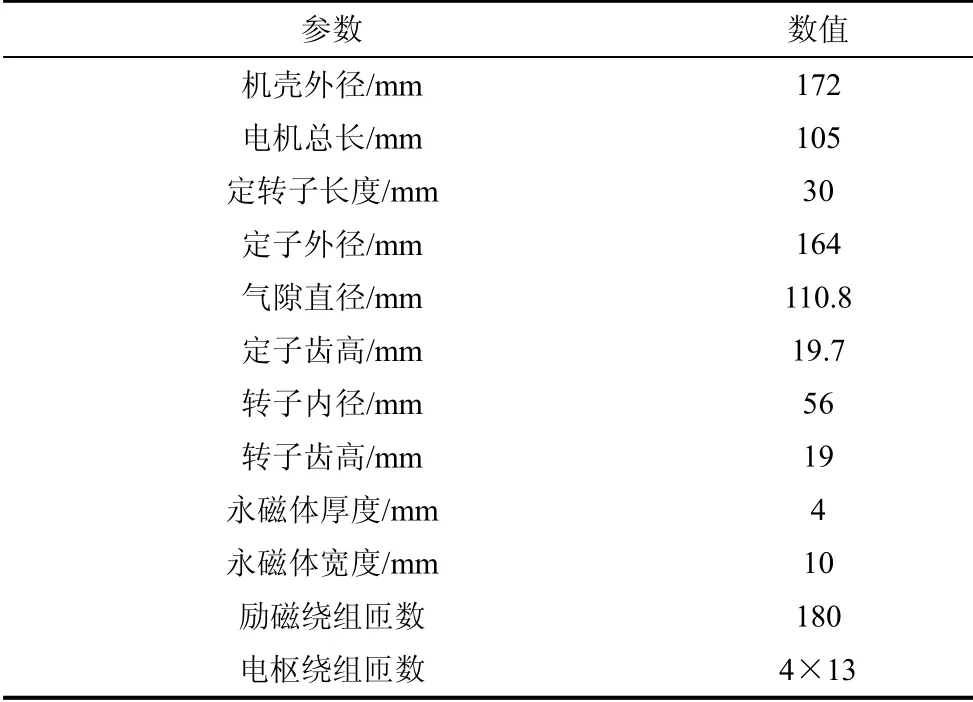

设计电机为三相,12/8极,额定转速12 000 r/min,额定直流电压270 V,额定功率5 kW。根据上述分析,选择电机结构尺寸如表1所示。

表1 AHEDSM电机尺寸

根据上述分析,该电机拓扑可实现磁链双极性变化,改变励磁电流可实现电机増磁或去磁,这将通过磁路模型进一步分析。

3 磁场调节原理

AHEDSM电机存在永磁励磁源和电励磁源两种励磁源,两种励磁源磁场在气隙中相互叠加,形成电机主磁场[13]。

施加励磁电流后,电励磁磁通有两条路径,一条路径为永磁磁势与电励磁磁势串联,另一条路径仅有电励磁。当励磁电流为正时,电励磁方向和永磁励磁方向相同,电励磁磁路磁阻小,产生大量磁通,永磁磁路磁阻虽大,但串联电励磁磁势后,磁通也会增加,电机总磁通变大。当励磁电流为负时,电励磁磁路部分磁通方向反向,永磁磁路部分若电励磁磁势为抵消全部永磁磁势,磁通变小但方向不变,绕组串联后永磁磁路的磁通与电励磁磁路的磁通相加,总磁通变小。

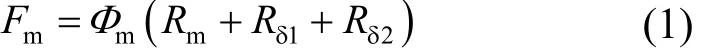

图3为AHEDSM的等效磁路图。

图3 AHEDSM等效磁路图

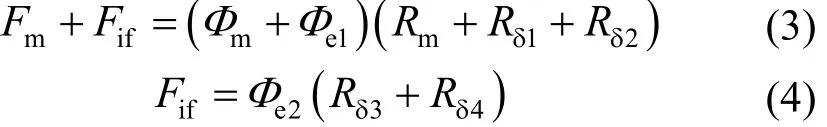

忽略电机漏磁,其中Fm为永磁体等效磁势,FIf为电励磁等效磁势,Rm为永磁体等效磁阻,Rot(t=1, 2, 3)为外导磁体等效磁阻,Ri为内导磁体等效磁阻,Rst(t=1, 2, 3)为定子等效磁阻,Rrt(t=1, 2, 3)为转子等效磁阻,Rδt(t=1, 2, 3)为气隙等效磁阻。Φm为永磁体磁通,Φe1和Φe2为电励磁磁通。

电机转动过程中,永磁磁势保持不变,当永磁体单独励磁时,FIf=0,根据磁通最小原理

以A相为例,其匝链的磁链为

Φmn(n=1, 2, 3, 4)为A相4个定子齿通过的磁通,N为电枢绕组匝数。永磁励磁磁通仅通过含有永磁体的两部分磁路,Φm2=Φm4=0。

当永磁磁势和电励磁磁势共同作用时

A相匝链的磁链为

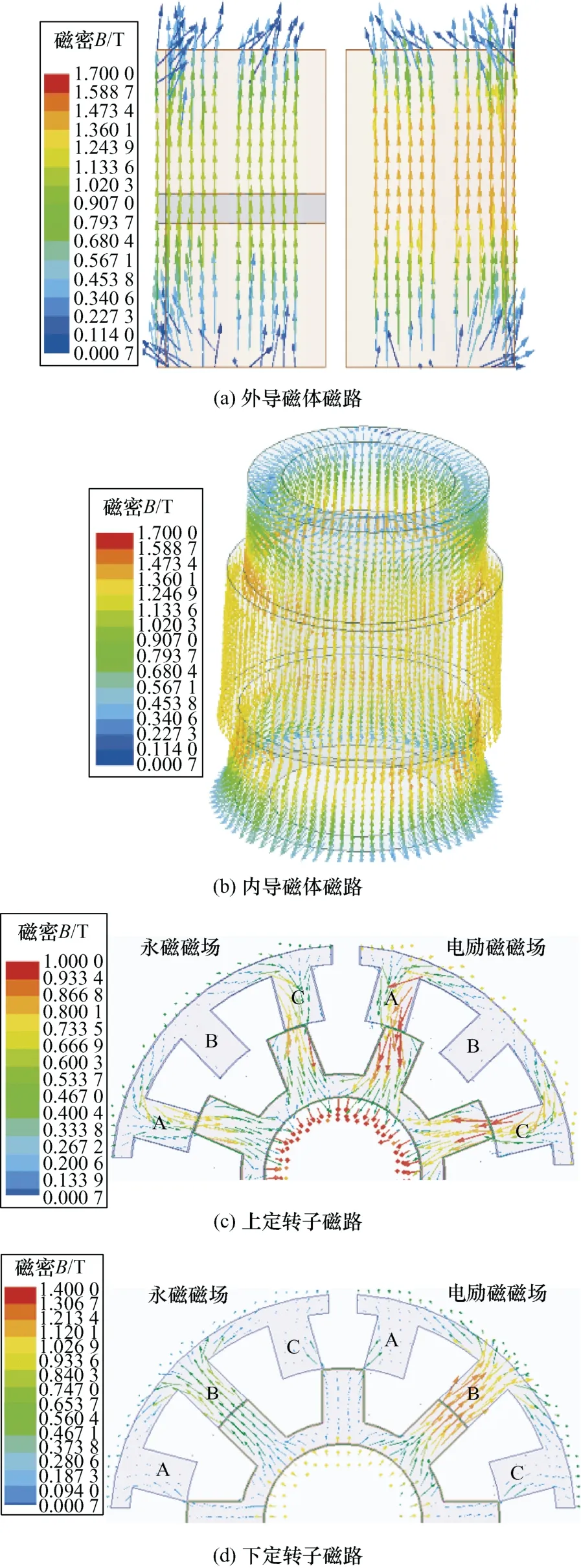

设増磁与弱磁磁场调节系数

根据式(1)、(3)、(4)得

由式(7)可以看出,在一定的永磁磁势下,对于一定的磁通调节范围,所需的励磁电流是永磁体磁阻Rm和气隙等效磁阻Rδ的函数。当Rm固定后,气隙长度越大或气隙截面积越小,Rδ越大,相同的磁场调节范围所需的电励磁磁势越小,但Rδ增大也会导致气隙磁密减小,磁场利用率变低;同理,当Rδ一定时,永磁体宽度越小,厚度越大,Rm越小,相同调磁范围所需的直流励磁磁势越小,但同时永磁体磁势也会下降。所以需要合理选择电机结构参数,得到合适的Rm和Rδ值,从而获得更高的调磁效率。

根据目前的电机结构参数,永磁体磁势约为7 560 A,永磁体单独励磁的气隙磁密大小约为0.63 T,若要实现气隙磁场灭磁,所需的励磁电流约为-1.8 A。但上述分析基于简化的等效磁路模型,与实际情况会有一定偏差,后文的电机特性分析将做进一步说明。

4 有限元分析

在ANSYS仿真软件中搭建其三维有限元模型,并进行空载特性和负载特性分析,以验证电机设计的合理性[14]。

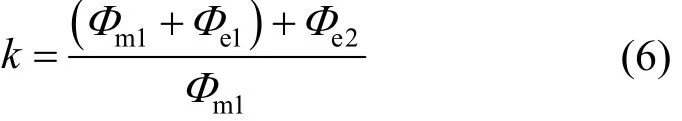

4.1 空载磁场分析

图4给出了空载时If=5 A磁场分布图,此时B相下定子齿与下转子齿重合,通过磁链最大,上定子齿处于两转子齿之间,通过磁链几乎为0。结合四张电机不同组件的磁通路径图可以看出,磁力线通过内外导磁体形成回路,电励磁磁链主要通过不 含永磁体的外导磁体,与设想的磁力线走向一致,电机端部存在漏磁,由于聚磁效应电机定转子齿相对饱和。

图4 AHEDSM空载磁场分布图

图5为空载且不同励磁电流下磁密沿气隙圆周的分布,转子位置与图4c对应,由于电机定转子为双凸极结构,磁密分布不规则,且谐波含量较大。永磁体单独励磁时,电励磁磁路上磁密近似为0,永磁磁路上的气隙磁密可达0.5 T,与磁路分析结果相比略小,这是因为在磁路分析中忽略了铁心与内外导磁体的磁阻;当励磁绕组中通入5 A正向电流时,电励磁磁路上气隙磁密达1 T,永磁磁路上直流励磁磁密与永磁磁密叠加,达0.8 T。

图5 气隙磁密波形

4.2 磁链和反电势分析

图6为电机额定转速下不同励磁电流时的B相空载磁链波形。电机磁链为双极性,正弦度较高,励磁电流为正,磁链增大,电机逐渐饱和时,磁链增加幅度变小;励磁电流为负,磁链减小,If= -1.5 A时,磁链几乎为0;励磁电流继续负向增加,磁链也反向增大。

图6 AHEDSM空载B相磁链波形

根据电磁感应定律,电机电枢绕组的感应电 势为

图7为电机B相空载反电势波形,波形幅值随励磁电流变化规律同磁链一致,但相比于磁链波形,电机反电势含有大量的谐波,If= -1.5 A时,反电势几乎降为0。

图7 AHEDSM反电势波形

上述分析结果表明,新型AHEDSM电机通过励磁电流可以对气隙磁场进行有效调节,而且在发生短路故障时,可以通过不大的负向励磁电流实现气隙磁场的灭磁,避免故障扩大。

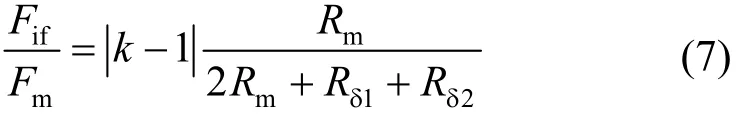

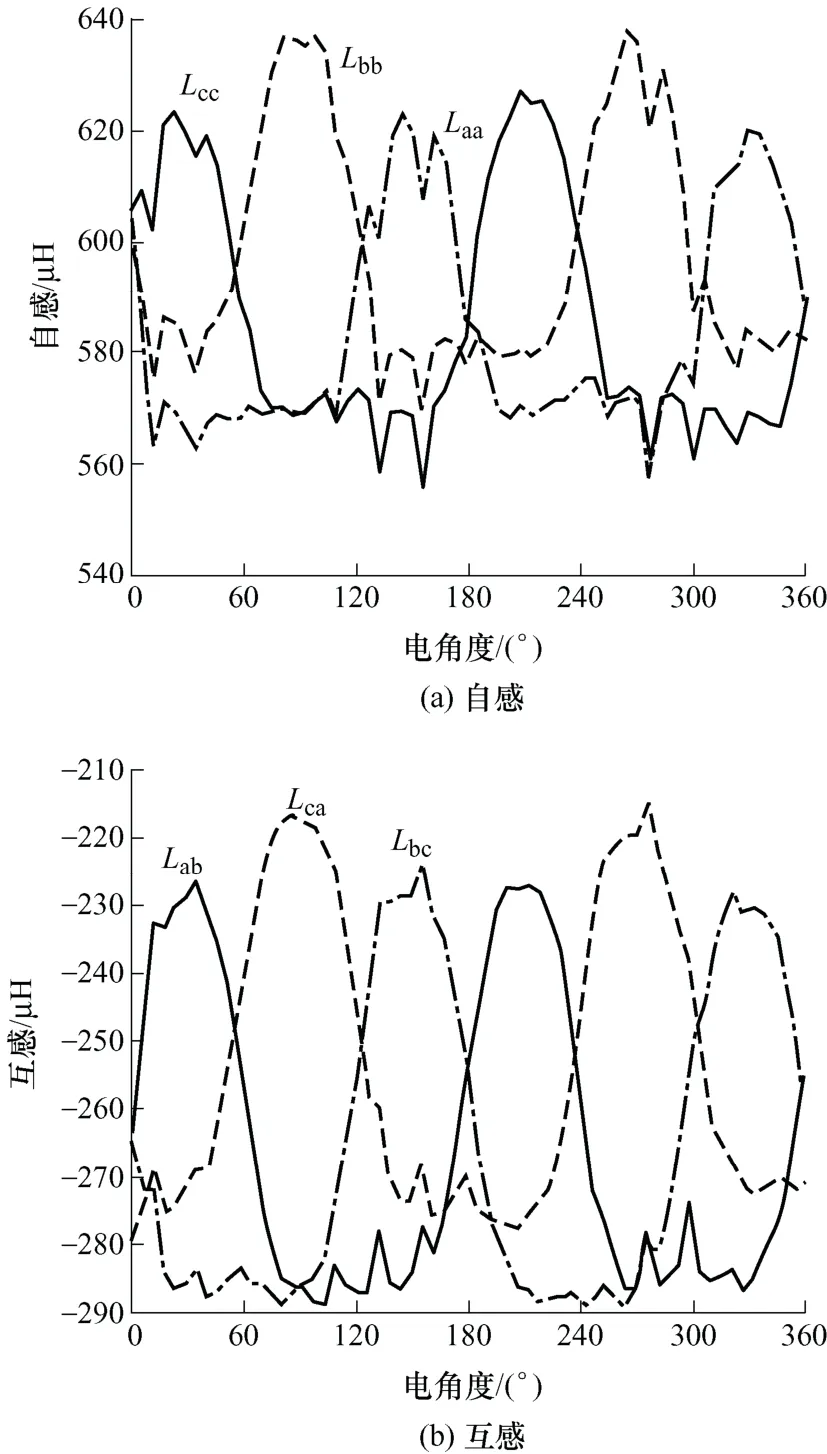

4.3 电感分析

电感是电机性能的重要特性参数。以B相为例,相间自感为

式中,Lbb为B相自感;N为电枢绕组匝数;Λb为B相磁路磁导,可近似等于B相气隙磁导Λδ。气隙磁导随转子位置变化而变化,所以电枢自感是位置角的函数。电枢绕组自感最大值对应绕组匝链磁通为零的位置,此时磁场最弱,绕组因通入电流而匝链的磁通增量最多,对应饱和自感达到峰值;绕组匝链磁通最大处,通入电枢电流后合成磁场饱和严重,绕组实际磁通增量最少,此时电感最小。

传统的双凸极电机定子铁心为一个整体,穿入某相的一个绕组的磁通会从该相的另一个绕组穿出,形成回路,感应出数值相同但极性相反的电动势,磁通不会通过相邻相,所以互感很小。AHEDSM电机磁路等分为四份,每份中每相仅有一个线圈,穿入该线圈的磁通分成两部分,从相邻两相穿出,所以AHEDSM存在相间互感。

图8为电机空载时三相自感和互感曲线。由图8可见,电枢绕组电感与转子位置有关,且一个电周期内三相电感有两个变化周期,由绕组互补性叠加产生。因为B相处于A、C两相之间,漏磁相对较小,其自感和互感约较其余两相大。

图8 AHEDSM空载时电枢绕组自感和互感(If=0)

4.4 输出电压分析

AHEDSM作为高压直流发电机,需要外接整流器,输出直流电能。图9给出了二极管不控三相桥整流电路拓扑。

图9 AHEDSM控制电路拓扑

图9中,ua、ub、uc分别为PWM三相输入电压,ia、ib、ic分别为AHEDSM三相输出电流,Ro为直流侧等效负载,Uo为输出直流电压,输出端无滤波电容。

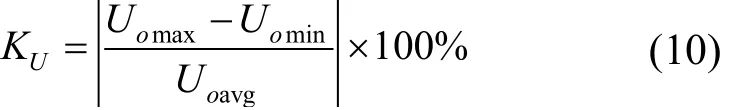

令Ro无穷大,得到电机空载直流输出电压,如图10所示。图10a为不同励磁电流下输出电压波形,由于相感应电势非方波且谐波畸变率较大,所以其整流输出电压存在电压脉动。

由电压脉动的定义

可得空载电压脉动约为50%;图10b为输出随励磁电流变化曲线图。随励磁电流增长,输出电压增大并逐渐趋近于稳定;当If达12 A时,电机趋于饱和,此时输出直流电压约为440 V。If为-1.5 A时,输出电压降为0,励磁电流继续负向增长,输出电压增大,由此可看出电机具有较宽的调压范围。

图10 AHEDSM空载时输出电压

4.5 负载特性分析

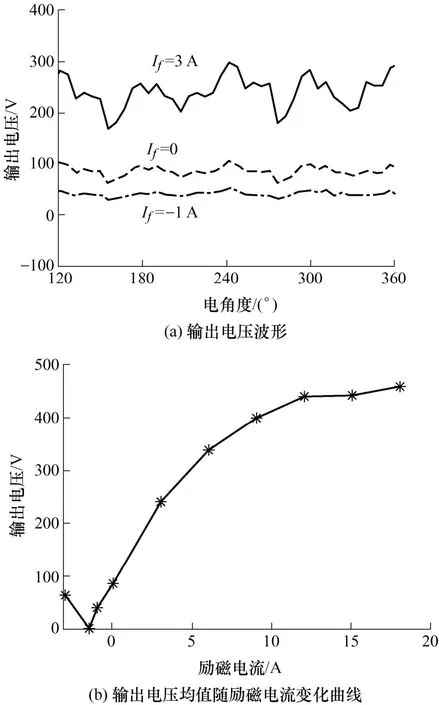

图11给出了电机在纯阻性负载下,不同励磁电流时的外特性、输出功率特性曲线。If=18 A时的电压调整率约为69%,最大功率点28 A,7.9 kW;If=6 A时的转折输出电流为21 A,电压调整率约为24.7%,最大功率点21 A,4.4 kW,此时输出电压约为210 V。图12为Uo=270 V时的调节特性曲线。保持负载电压不变,励磁电流随负载电流增大而增大;负载电流越大,电机越饱和,所需要的励磁电流越大,曲线斜率越大。由此可看出AHEDSM满足270 V高压直流电源时输出功率5 kW的设计要求,且在不同负载下可通过调节励磁电流稳定输出电压。

图11 AHEDSM负载特性

图12 Uo=270 V时的调节特性曲线

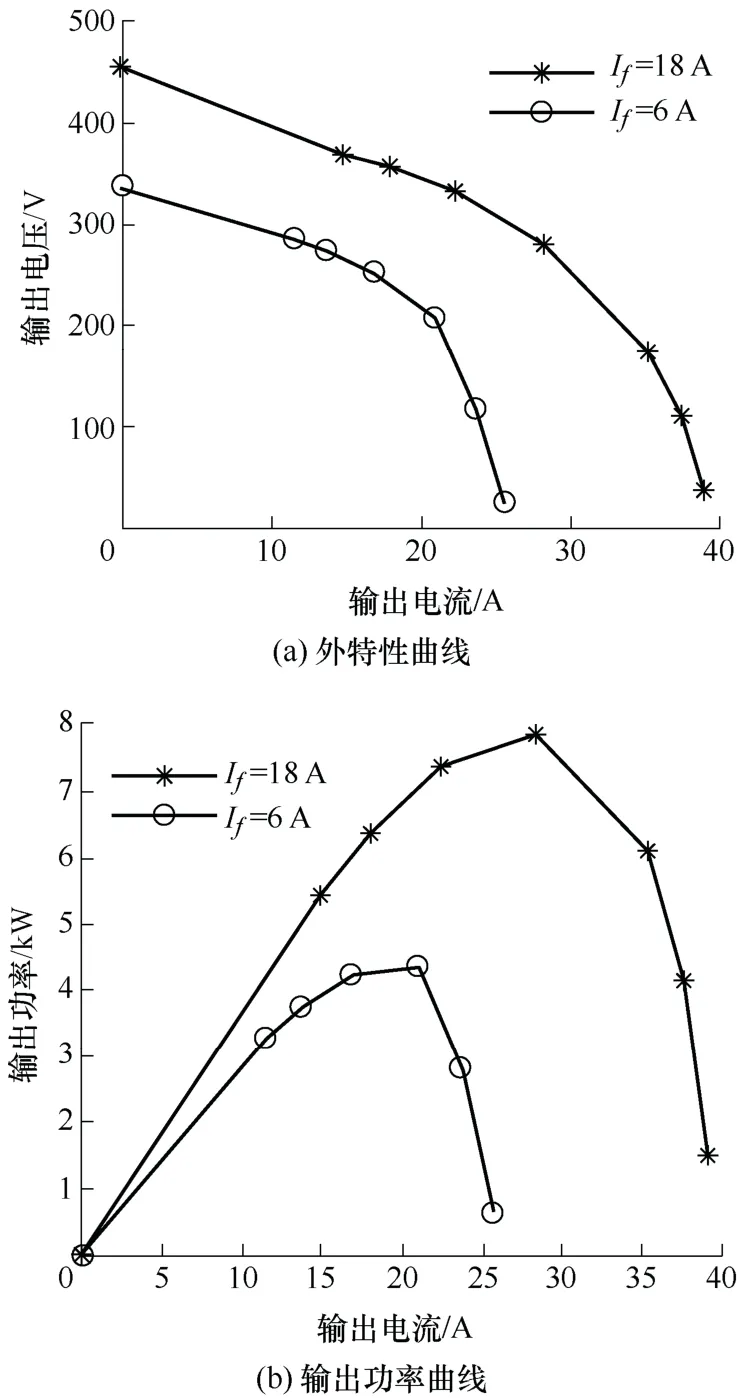

该电机励磁电流最大为18 A,电枢电流最大可达40 A,最大功率为7.9 kW,6 000 r/min时功率密度为1 639.55 kW/m3,12 000 r/min时功率密度为3 279.09 kW/m3,此时电机铁损176.62 W,铜损130.16 W,总损耗306.78 W,则电机效率可达96.3%。表2给出了一台电励磁双凸极电机和一台混合励磁双凸极电机的参数[15-16]。

表2 航空发电机参数

从表2中可以看出,在具有相近转速的情况下,本文所提电机轴长更短,体积较小,功率密度较高,可达到较高功率。

5 结论

本文研究了一种新型轴向混合励磁双凸极发电机,介绍了电机的结构特点和工作原理,利用等效磁路模型对电机磁场调节原理做了详细说明,并搭建三维有限元模型进行空载和负载仿真,分析并计算电机静态特性,验证该电机设计方法和理论分析的正确性,表明轴向混合励磁双凸极电机具有如下特点。

(1) 电机定转子均为双凸极结构,转子上无绕组,结构简单,恶劣环境工作能力强,特别适用于高速运行,混合励磁结构可以实现不依赖外部电源的自励发电,可运用于航空发电系统。

(2) 电机主气隙磁场由永磁体和电励磁源共同产生,永磁磁场和电励磁磁场相互独立,避免电励磁磁势对永磁体的影响,具有高效的调磁性能。

(3) 电机采用双定子双转子结构,磁链双极性变化且正弦度较高,可通过控制励磁电流大小和方向实现宽范围调压,且调压过程中磁链仍能保持良好的正弦度,保证电机在正常或弱磁情况下都具有良好的运行状态。