基于最优效率的双有源桥变换器参数设计 优化方法*

全生明 苏 舒 赵 楠 李 驰 郑泽东

(1. 国网电动汽车服务有限公司 北京 100052; 2. 清华大学电机工程与应用电子技术系 北京 100084)

1 引言

随着世界能源消耗加剧,温室气体排放量加剧,全球环境逐渐恶化,世界各国面临节能减排、减少碳排放的重要挑战。2020年9月,我国在联合国大会首次提出“国家的两个阶段碳减排奋斗目标”,二氧化碳排放力争于2030年达到峰值,努力争取2060年实现碳中和[1]。新能源电动车采用电驱动系统,能实现高效清洁的能源储存和使用,有望代替燃油车进而大大降低碳排放量,是未来交通领域重点的发展方向之一[2]。目前电动车主要以单方向充电为主[3-4],随着分布式储能概念的提出,有可能在用户侧产生新的能源供应方式。在未来发展中,电动车很有可能以一种新的分布式储能方式(V2G模式)接入电网,夜晚到家后用充电桩充电,白天通过单位的充电桩接入电网,参与负荷平抑、峰谷调节等作用,不但位置灵活,而且大规模的应用可以增加电网稳定性,同时产生巨大的经济效益[5-6]。

新能源电动车的充电依赖于充电桩,而充电桩中的核心部件是电力电子充电功率模块。目前的充电功率模块由AC/DC变换器加隔离型DC/DC变换器构成,通常只是单方向给电动车充电,因此变换器中的DC/DC单元常采用副边为二极管的LLC变换器或者移相全桥变换器[7-9]。为了实现V2G功能,需要考虑修改现有充电桩的拓扑结构,使变换器工作在双向模式下。双有源桥式变换器具有良好的软开关性能、可靠的功率控制能力、优秀的电气隔离特性[10-12],可以适用于V2G的工作场景下,因此得到了广泛的研究。

然而,目前双有源桥变换器更倾向于应用在电力电子变压器等场合,输入输出电压波动小,双有源桥变换器的设计相对比较简单[13-16]。电动车电池的电压制式相差较大,输出电压范围宽且需要保证全负载情况下的满负荷充放电,因此设计变得极其复杂。双有源桥变换器的方案设计涉及了频率、电压、磁性器件参数、电容、器件选型等多项内容,且各内容之间相互耦合制约,难以获得一个综合的优化模型进行优化。目前现有关于双有源桥变换器优化的研究,主要集中在双有源桥的控制优化算法[17-19],并没有针对V2G场合的双有源桥变换器的参数优化设计。

本文针对V2G场合下的充电功率单元中的双有源桥变换器,提出了一种参数设计优化方法,该方法建立在现有的充电制式、车载电池类型的基础上,以双有源桥变换器最优效率为设计目标,综合频率、器件、功率、磁性器件、控制方法、输出电压范围、输入输出电压匹配关系等优化参数,建立其参数间的耦合关系,设计详细的计算流程,最终得到效率最优的双有源桥变换器参数,并通过仿真验证了该参数设计方法的有效性。

2 双有源桥变换器指标设计

2.1 顶层指标梳理

宽范围双向V2G充放电单元面向未来充电桩场景,在这种情况下,充电单元需要考虑兼容现有的单相充电桩的功能,同时实现功率的双向流动。考虑到车载电池的电压制式分为低压和高压两种,因此双有源桥变换器的输出电压至少需要满足DC100~900 V,其中DC200~800 V范围内需要实现恒功率20 kW的充电与放电需求。输入连接在充电单元中的AC/DC之后,电压变化范围在DC650~900 V。

2.2 设计参数梳理

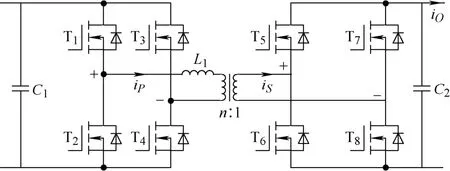

双有源桥变换器的拓扑结构如图1所示,其中T1~T8为双有源桥变换器的MOSFET开关器件,L1为双有源桥变换器的电感,变压器变比为n∶1,C1、C2分别为双有源桥变换器的输入电容与输出电容。iP为原边电流,iS为副边电流,iO为变换器输出电流。

图1 双有源桥变换器拓扑结构

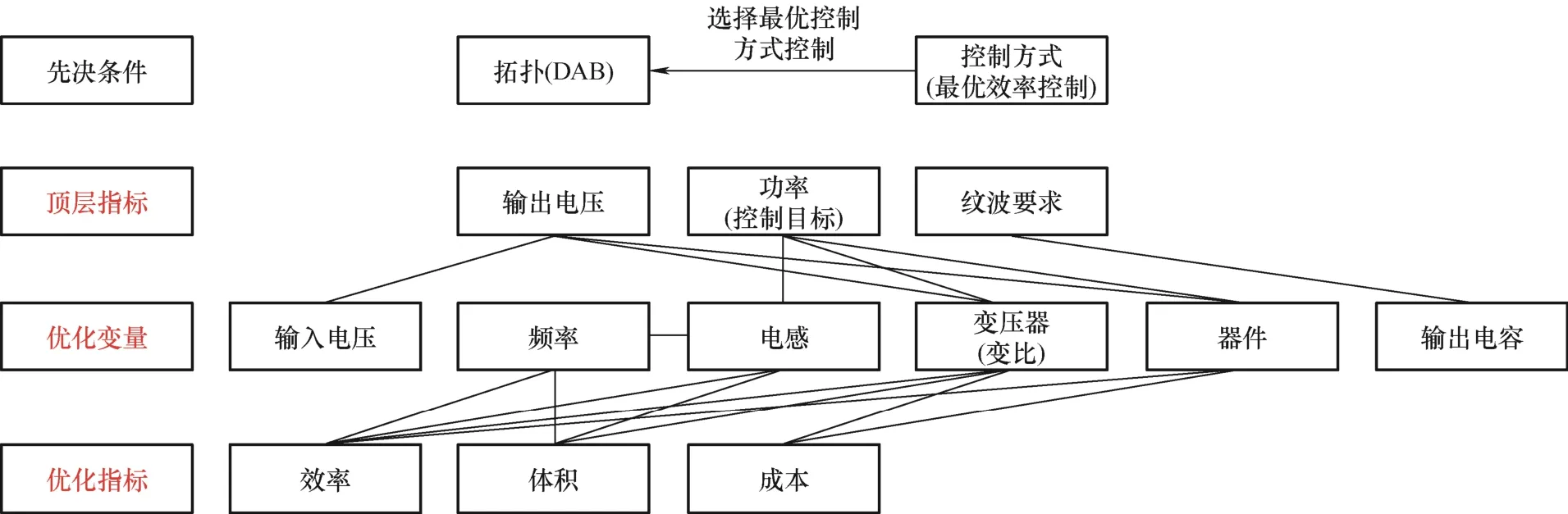

双有源桥变换器的设计原则如图2所示。其中,输出电压、功率、纹波要求是设计的顶层指标,需要满足,优化变量包括输入电压(随输出电压变化而变化)、开关频率、双有源桥电感、变压器变比、开关器件、输出电容等。最终需要通过优化,实现效率、体积、成本的综合选择。本文的设计要求是在不考虑成本的要求下,体积满足规范的前提下,尽可能提高效率。由于各参数之间存在复杂的耦合关系,因此需要合理的设计优化思路,进而实现双有源桥变换器的全局优化。

图2 双有源桥式变换器的设计原则

3 双有源桥变换器参数设计

3.1 控制方法

目前研究认为,双有源桥变换器具有三个自由度,包括原副边移相角δ0、原边移相角δ1以及副边移相角δ2,三个控制变量可以独立进行组合,使双有源变换器工作在不同的模态下。通常对于一个相同的工作点(电压、功率均相同),双有源桥变换器可能存在多种工作模态,即不同的δ0、δ1与δ2,对应着相同的工作点。在相同工作点、不同的工作模态下,虽然双有源桥变换器的外特性相同,但是内特性如电感电流有效率、电流峰值、软开关情况、功率回流情况等是不同的,从而造成效率的巨大差异。因此,在对双有源桥变换器优化之前,需要先确定双有源桥变换器的控制方法,不同的控制方法之间存在优劣的差别,需要先选择最优效率的控制方法,然后在该控制算法的基础上,建立变换器损耗模型,实现变换器的损耗分析[20]。

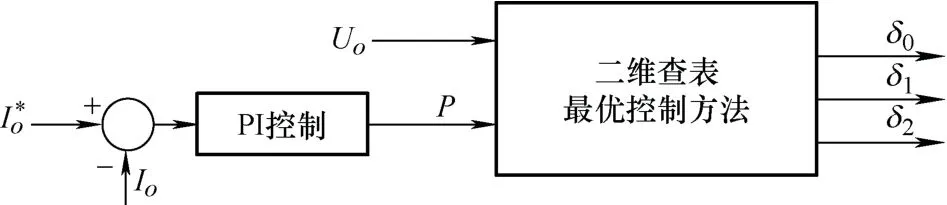

本文采用双有源桥效率最优化控制方法。在变换器参数均确定的情况下,双有源桥变换器的损耗可以表示为

式中,Rds(on)是MOSFET器件的导通电阻;irms是电感L1上的有效电流值;fs是双有源桥变换器的开关频率;Eoff是器件的关断损耗,可以由器件的数据手册得到。结合损耗方程,最优调制方法的目标是

针对相同工作点下的一组确定的δ0、δ1、δ2,可以获得双有源桥变换器的工作模态,进而获得电感电流信息irms,同时结合关断电压、电流,可以获得器件的关断损耗Eoff,在参数均确定的情况下,可以得到该组控制参数对应双有源桥变换器的损耗情况。通过遍历算法对δ0、δ1、δ2进行搜索,可以得到该工作点对应的最优效率,同时将实现最优效率的δ0、δ1、δ2作为该工作点下的控制参数。按照相同的方式对其余工作点进行遍历,可以获得一张二维的由功率和输出电压对应的最优控制参数表,利用此表可以搭建双有源桥变换器的控制模型,如图3所示。

图3 双有源桥变换器控制优化方法

3.2 参数优化设计思路

双有源桥变换器的参数优化流程如图4所示,首选依据模块要求选择合适的拓扑结构,通常为多个双有源桥单元串并联结构;其次选择合适的控制算法,即第2.1节中的控制算法;依据器件运行期间的电压、电流情况与成本情况,选择合适的功率器件;在给定的特定频率fs下,依据变换器运行最大占空比情况对电感L1进行粗选;设置变压器变比n,遍历输出电压Uo,寻找与每个输出电压匹配的最优输入电压Uin,同时绘制变压器变比n下的最优效率曲线;遍历不同的变压器变比n,得到多个变比下的效率曲线,选择最优的变压器变比n;然后对电感L1进行精细的优化设计,在确定的n下选择最优的电感L1;返回来重新选择开关频率fs,重复操作上述过程,对比不同开关频率fs下的效率情况,在合理的效率情况下选择最高的开关频率fs,完成双有源桥变换器的参数优化流程。

图4 双有源桥变换器参数优化流程

3.3 具体参数设计过程

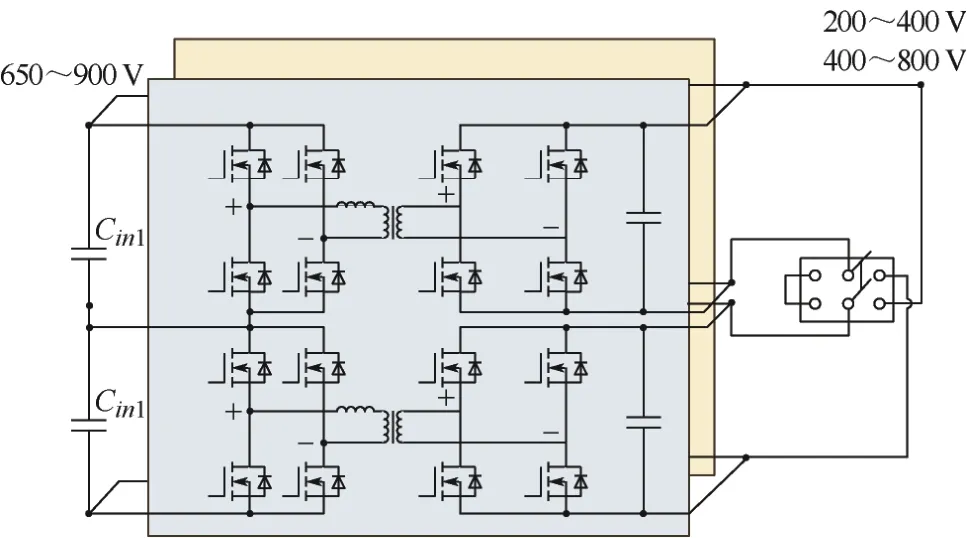

DC/DC变换器采用多个双有源桥变换器串并联设计方式主要为了解决三个问题:① 开关器件可以选用650 V耐压器件,减小器件电流应力与电压应力,可以选择650 V开关器件;② 磁性器件虽然增多,但是高度下降,能够分布在半个模块中,且散热更加均匀;③ 输出电压范围过大,如果采用单个双有源桥,则在输出电压不匹配的情况下效率很低,通过多个单元可以实现输出的串并联组合,减少输出调压范围。

因此,考虑采用4个双有源桥单元进行组合,每个单元5 kW,双有源桥的输入分别两两并联,再进行串联承担中间级650~900 V电压;输出通过开关进行控制,可以实现串并联切换,单个模块输出为200~400 V,在串联时可以输出400~800 V电压,如图5所示。控制算法采用第2.1节中提到的效率最优化控制方法。

图5 20 kW充电单元中双有源桥变换器拓扑结构

四个单元两两并联,考虑输出电压最低情况下,输出电流为100 A,单个模块输出电流平均值为25 A,耐压选择650 V,综合考虑成本与损耗,选择导通电阻25 mΩ的SiC MOSFET(C3M0025065D)作为双有源桥的开关器件。计算损耗时,为了保守估计损耗,选择125 ℃下的器件参数进行计算。

由于开关频率对变换器的损耗基本保持线性关系,和其他参数间的耦合关系最小,因此以频率为基础划分不同工作点。因此,首选选择一个基准开关频率,在该开关频率下确定一套最优的变换器参数。初步选择开关频率为50 kHz,依据双有源桥变换器控制要求中,外移相占空比最大为0.1~0.2的原则,对电感进行粗选,参考公式为

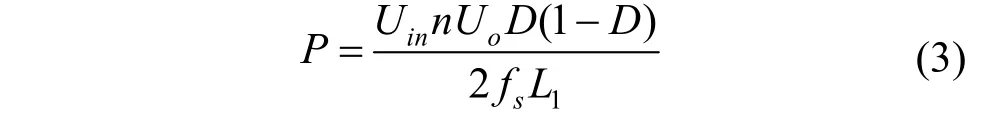

选择电感为L1=20 μH,在此条件下,设定不同的变压器变比n,并分析输入电压与输出电压的匹配关系。对输入电压与输出电压进行遍历,针对每一个输入电压与输出电压,采用最优效率控制方法进行控制与损耗计算,得到不同变比下输入电压-输出电压-效率关系图,如图6所示。

不同图片代表不同的变压器变比,x坐标与y表示不同的输入电压与输出电压,通过最优效率控制方法计算效率η。在实际工作中,当检测到确定的输出电压(电动车电池电压)后,通过前级AC/DC变换器调节得到双有源桥的输入电压,这个电压应与输出电压匹配,保证效率最优。因此在图6中,针对每一个输出电压,可以找唯一一个输入电压与之对应,保证变换器效率最优。各个最优点连接起来,就得到了一条输入输出最优匹配曲线,沿着这条曲线对电池进行充电,可以保证效率是最优的。

图6 不同变比下输入电压-输出电压-效率关系图

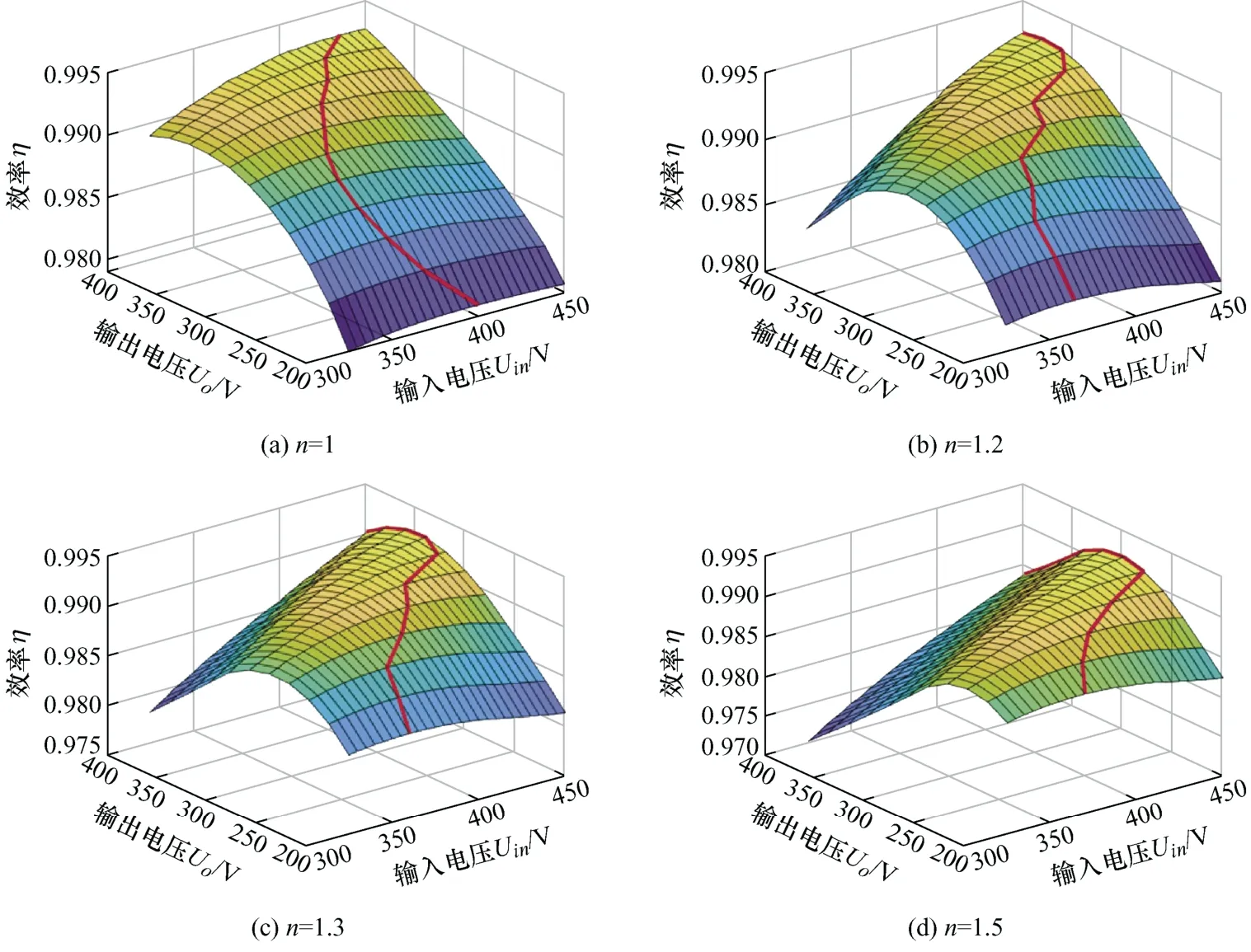

为了选择合适的变压器变比n,将曲线投影到右半平面,仅保留输出电压与效率对应关系,并将几条曲线合成到一张图中,得到如图7所示的输出电压与效率的对应曲线。可以看到,原边的电压调节范围(325~425 V)并没有副边的调节范围宽(200~400 V),因此在输出电压调节过程中,总会出现原边的限制。在此情况后,随着输出电压的增加或者减小,效率会大幅下降。考虑充电桩在各电压段的使用基本是平均分布的,因此选择全负载范围内平均效率最优的变比n,即选择n=1.4作为变压器变比。

图7 不同变比下输出电压-效率关系图

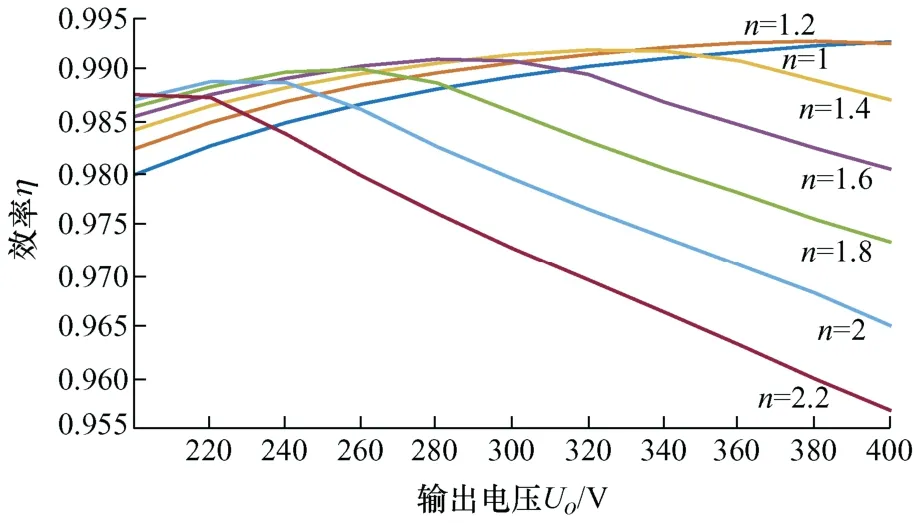

在变压器变比n=1.4的基础上,重新对双有源桥变换器的电感进行精细调节。确定变比的情况下,重新在L1=20 μH的附近进行遍历,图8为n=1.4情况下不同电感L1的输出电压与效率的对应曲线。同样,充分考虑全负载范围内平均效率最优,同时考虑该电感值尽量小一些,方便作为变压器漏感集成进变压器中,选择电感L1=18 μH。

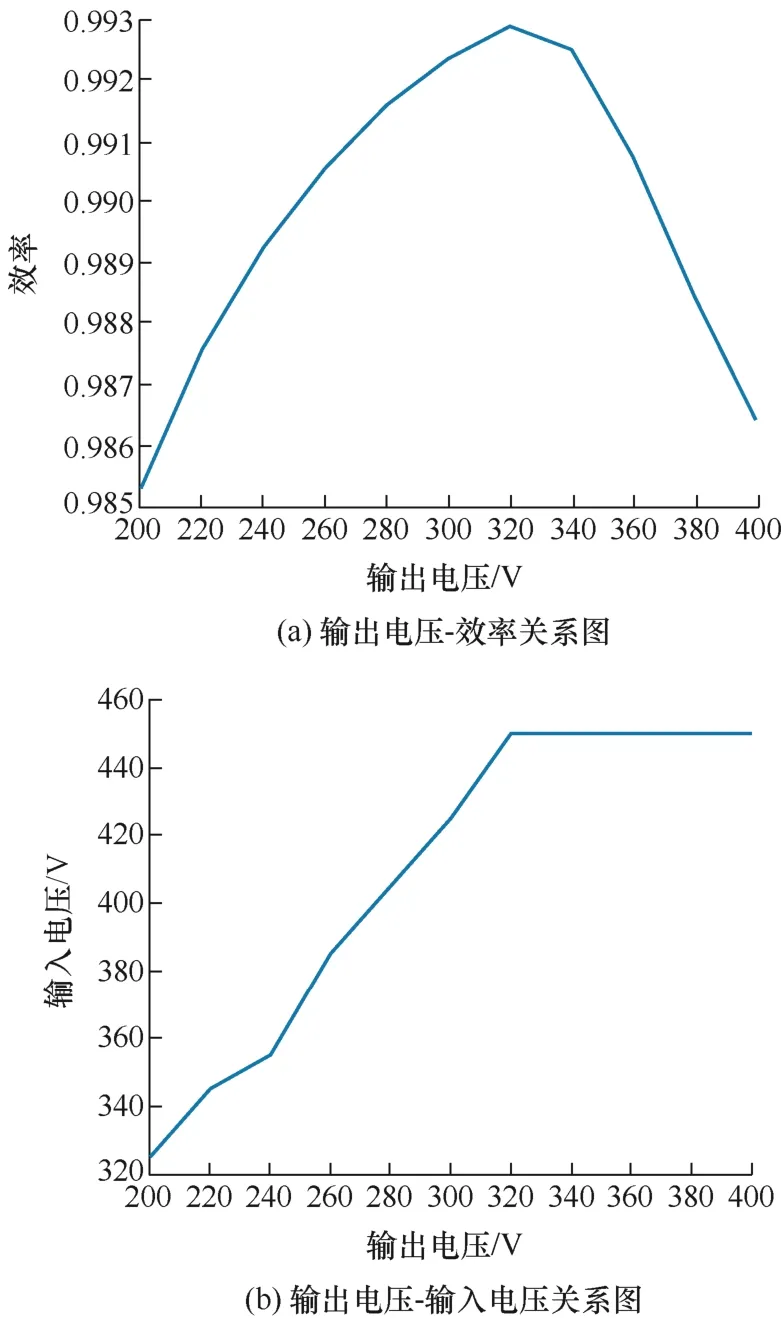

综上,得到频率为50 kHz情况下的双有源桥变换器的优化结果,此时变压器变比n=1.4,频率fs=50 kHz,电感L1=18 μH。图9a为满载情况下输出电压与效率的关系,图9b为每个输出电压下,输入电压的对应关系。

图8 变比n=1.4,不同DAB电感下输出电压-效率关系图

图9 频率50 kHz下输出电压-效率关系图和输出电压-输入电压匹配关系

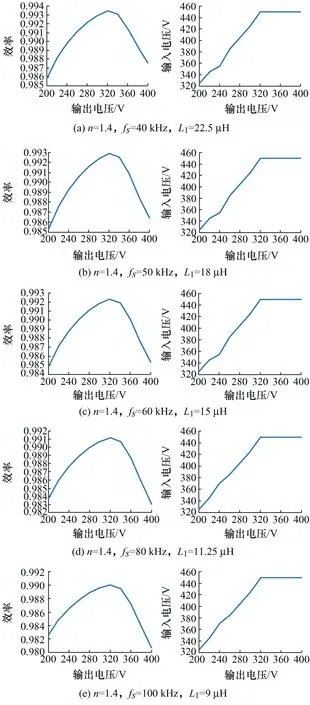

按照上述方法,重复选择频率fs为40~120 kHz,并在每个频率下按照上述方法进行优化,优化结果如图10所示。随着频率的升高,效率在逐渐降低。效率最高点总是在中间,在两端电压匹配度低的地方,效率随之减小,整个电压范围内效率较为平均。考虑为变压器预留1%的损耗,整个DC/DC单元最高效率98%,最低效率97%,选取fs=100 kHz作为双有源变换器的开关频率。

图10 不同频率下,输出电压-效率关系图与输出电压-输入电压匹配关系

4 仿真分析

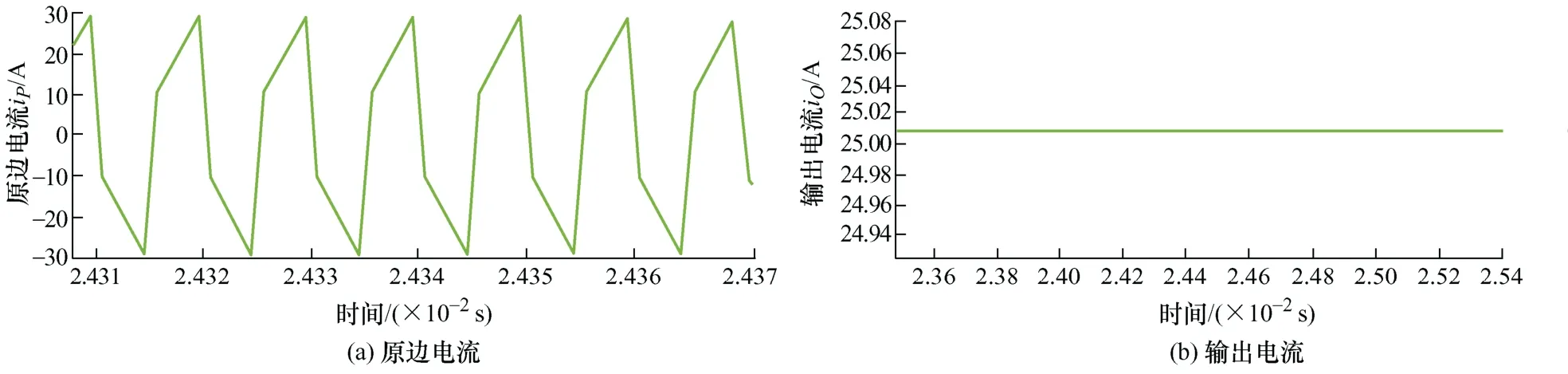

采用PLECS对优化后的双有源桥变换器运行工况与效率进行仿真,按照图1所示主电路在PLECS中搭建仿真模型。选择相同的开关器件C3M0025065D,分别在输出为200 V、300 V、400 V的情况下进行仿真,并和理论进行对比。

不同输出电压情况下,双有源桥变换器的外移相与内移相关系如图11所示。按照理论控制参数,输出电压在400 V、300V、200V时波形结果分别如图12、图13和图14所示,效率为输出功率(C2端口功率)与输入功率(C1端口)的比值。在输出电压400 V时,输入电压450 V,输出电流12.48 A,效率为98.04%,基本与图10的理论结果保持一致。在输出电压为300 V与200 V时,效率分别为98.95%与98.21%,同样与理论一致。仿真结果说明,本文提出的双有源桥变换器参数设计优化方法是正确并有效的。

图11 不同输出电压与DAB外移相、内移相关系

图12 输出电压400 V,变压器原副边电流、输出电流平均值与效率

图13 输出电压300 V,变压器原副边电流、输出电流平值与效率

图14 输出电压200 V,变压器原副边电流、输出电流平均值与效率

5 结论

本文提出了一种适用于V2G充电桩宽输出电压范围、双向工作场合的双有源桥变换器参数设计方法。本文首先对适用于V2G充电桩的双有源桥变换器的顶层指标和设计参数进行了梳理,确定了设计参数的相互关系与重要变量。然后以最优效率控制方法为基础,提出了以最优效率为目标的双有桥变换器设计流程。本文提出的方法具有以下优势。

(1) 该方法能够综合输入电压匹配、开关频率、双有源桥电感、变压器变比、开关器件等多因素,以最优效率为目标对双有源桥变换器进行设计,得到双有源桥变换器的优化参数。

(2) 该方法能够匹配现有车型的多种工作

(3) 该方法不仅适用于车载充电桩场合,还可以适配如电力电子变压器、能量路由器中的双有源桥变换器,具有一定的可推广性。