青藏客车辅助逆变电源IGBT模块寿命的特征 参数研究

向超群 尹雪瑶 成 庶 于天剑 张璐琳

(中南大学交通运输工程学院 长沙 410075)

1 引言

自20世纪90年代以来,IGBT逐渐成为轨道智能功率电子开关模块首选,取得重要应用地位。IGBT模块能够获得广泛应用主要源于其同时兼顾了场效应晶体管MOSFET和电力晶体管GTR两者的优点,具有低开关损耗、高开关频率、小型化、效率高等卓越性能。然而,应用于轨道交通领域的IGBT器件自投入运行起,就要承受着各种复杂的环境温度变化、猛烈的机械冲击及不可避免的老化损耗。因此,为了守护人民群众的生命财产安全,为了节约企业经营成本,提高产品利用率,为了交通运输事业能够平稳平安发展,对IGBT器件进行寿命优化控制研究是十分必要的。

据统计,IGBT器件发生故障大多数情况下是热-电-机械应力方面出现问题[1],而焊料层裂纹及空洞的增加与键合线的脱落往往是IGBT失效的主要原因[2]。目前,针对IGBT 器件可靠性的研究,使用功率循环试验来进行寿命耐久性测试是常见的方法之一。IGBT功率循环试验的主要目的是通过功率循环测试机器缩短IGBT模块老化周期,有效地得到失效相关寿命特征参量随使用循环周期(时间)的变化规律,建立老化失效模型,为探究相应IGBT失效机理与建立IGBT寿命评估方案提供可靠支撑。常见的老化指标包括电学参数(饱和压降VCE(on)、阈值电压Vth、耐压BV、漏电Ices、开通延迟时间ton和关断延迟时间toff等)、结温、壳温、稳态热阻等[3-4]。对于交通行业的发展来说,如果能够针对IGBT模块,通过试验获得详尽的疲劳累积损伤数值,并且加以分析,推断出模块剩余寿命区间,不仅能够实现在模块失效前就予以更换,还能够科学地安排修理检查计划,达到大大降低安全风险的目的。

针对IGBT器件功率老化试验,国内外已有大量研究。文献[5]针对功率循环试验过程的优化,通过电感将两个三相变换器相结合构建了一个全新的功率循环试验电路,有效模拟了实际情况下功率循环老化过程。但该文献对于结温估算需要的相关数据比较多,实际工况下比较难获得。文献[6]通过测量IGBT模块外壳温度信息,结合键合线脱落程度来监测模块老化情况,但该方法需要排除外部热源的温度干扰。考虑到以上原因,文献[7]提出将对温度反应不敏感的集射极饱和压降VCE(on)作为试验的失效预兆特征参数,可以减小误差,并验证了该参量与温度基本没有相关性。但该文献对于集射极饱和压降VCE(on)的在线准确测量方法依旧存在问题,缺少实际可行性。文献[8]通过试验证明饱和压降VCE(on)在升高一段时间后突然陡升,说明IGBT已经失效。文献[9]研究了负载电流对老化的影响,通过将所测负载电流峰值与IGBT老化失效程度进行联系分析,得出负载电流过大确实会缩短IGBT寿命的结论。文献[10]针对峰值栅极电流IGPeak来预测多芯片并联IGBT模块老化程度,但实际工况下峰值栅极电流难以监测。而文献[11]针对传统焊接式IGBT寿命优化在工艺层次难以突破的问题,分析了压接式IGBT相较于焊接式的优势,并利用功率老化试验对压接式IGBT失效演化过程进行了研究,证明微动磨损是导致压接式IGBT失效的主要原因。但该文献主要研究对象为单芯片IGBT,对于实际工作下多芯片并联的情况缺少参考。

虽然功率循环老化试验的研究成果显著,但目前的寿命估算研究大多针对的是一般工况下电源IGBT模块寿命预测,对于经历极端环境的车下电源IGBT模块缺少足够的研究。与此同时,考虑到极端环境本身不具有固定的测试标准,具体问题具体分析,故该试验专门选用了途径青藏高原的青藏线客车车下电源IGBT作为试验对象,通过功率循环试验的方法,研究严酷环境下客车组关键设备车下辅助逆变电源IGBT寿命的特征参数变化规律。

2 功率循环试验相关理论

为了获得失效预兆特征参数随时间/里程的变化规律,研究人员常常使用功率循环试验来模拟实际老化情况,因此本节将对涉及的相关理论进行阐述。

2.1 IGBT模块失效机理

20世纪70年代中期,为了解决绝缘半导体器件分散安装情况下所需要的散热器成本过高的问题,功率模块的发明应运而生,使大量器件能够被封装在同一个模块中,并同时兼顾散热、电气连接和保护驱动电路等功能[12]。电力电子器件模块封装不但减少了成本,缩小了电力电子器件体积,而且从实用层面也有效提高了运作效率。该种方法流传至今,并在国内外研究人员的不懈努力下得到快速发展。目前市面上最常见的两种封装模式是焊接式和压接式,考虑到辅助逆变电源的实际要求和篇幅情况,本文将只对焊接式IGBT模块进行介绍。

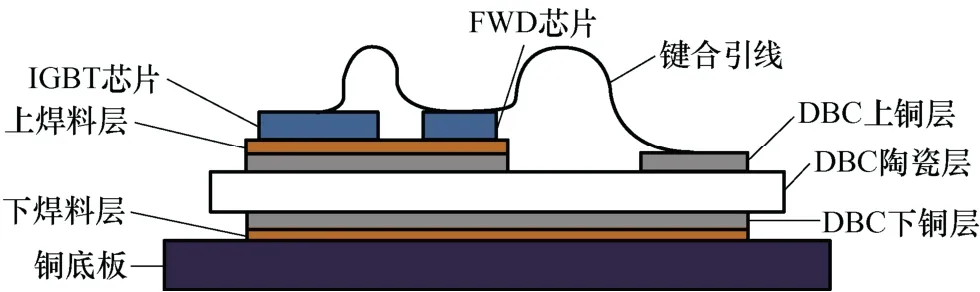

焊接式IGBT模块封装基本结构如图1所示[13]。由于IGBT模块封装本质上是一个或多个IGBT芯片的特定分层结构组合,一般来说,各层热膨胀系数具有较大差别,在相同的热应力作用情况下发生的形变也不一,从而引发模块内部由于机械力而导致的焊料层裂纹增加与键合线的脱落,致使模块发生封装级失效。文献[14]表明,当结温差小于80 ℃时,焊料层裂纹与空洞的增加是导致IGBT模块失效的主要原因;而当结温差大于100 ℃时,IGBT模块失效的原因主要来自键合线的脱落。从试验现象来看,使用扫描声学显微镜检查芯片与DBC之间、DBC与散热底板之间的分层空洞情况,进行循环老化试验后的空洞率比起试验前将明显增加。

图1 焊接式IGBT模块封装基本结构

IGBT模块的另一种主要失效方式为芯片级失效,即由于电气过应力、静电荷放电、擎柱效应或电迁徙导致铝金属重构而发生的芯片内部故障,但该种失效方式的主要原因是芯片生产不合格或操作使用不当,可以避免。

2.2 功率循环试验

对于IGBT的可靠性与寿命估计研究来说,获得失效预兆特征参数随寿命老化过程变化的变化规律是十分重要的。但是,若要依靠IGBT自然老化获得数据的方法,则要花费漫长且难以估计的时间成本,功率循环加速测试试验的出现解决了这个问题。功率循环测试的主要原理是模拟IGBT器件实际工作电气状态,通过高频通断大电流来对所测试器件施加功率[15],又保证撤出功率后快速散热到初始温度,使器件在短时间内产生周期性的温度变化,获得高于正常情况下的热损耗,从而达到加速器件老化的目的。

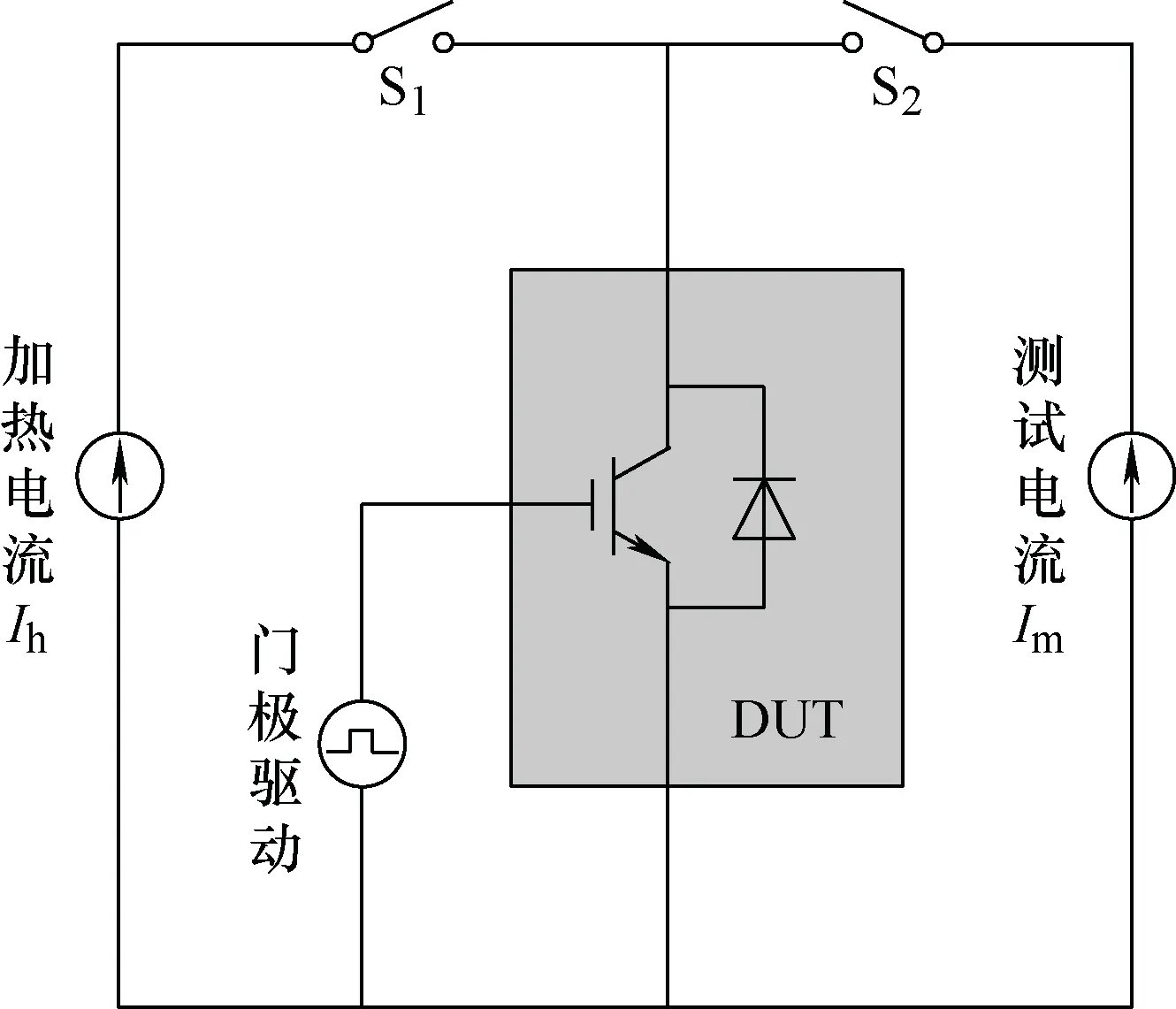

IGBT老化试验原理图如图2所示。测试开始之前,闭合开关S2,先通过测试电流得到待测器件(Device under test,DUT)的失效预兆特征参数初始情况(测试电流一般为10~100 mA的恒流,产生的负载损耗可以忽略);测试开始后关断开关S2,闭合开关S1,使DC加热电流Ih通过待测器件产生功率损耗并且发热;按照事先选择的老化控制策略要求,在合适的时机关断DC负载电流,监测数据,并借助围绕待测器件周围的散热器快速冷却至初始温度,此为一个循环周期,之后继续重复以上步骤,直至待测器件失效。

图2 IGBT老化试验原理图

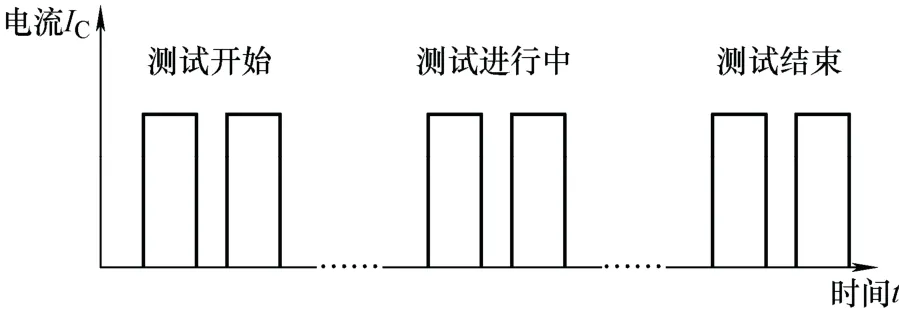

根据不同的与老化循环相关参数的范围来安排通断时间,即不同的老化控制策略,所得到的预测寿命往往也会有不同结果[16]。目前,常用的功率循环测试的老化控制策略主要有四种,分别是固定导通关断时间策略、固定壳温波动策略、固定功耗策略与固定结温波动策略。在初始测试条件相同的情况下,对同种类型的器件使用四种老化控制策略,得到的寿命估计值相差很大,固定结温波动策略得出的寿命估计周期数可达固定导通关断时间策略的三倍之多。由此也可以得出,在四种老化控制策略中,对IGBT器件质量最严苛的是固定导通关断时间策略。该策略要求以固定不变的设定时间间隔通断负载大电流,以获得老化过程中的退化数据。考虑到研究结果的实用性与可靠性,本试验采用的也是该策略。固定导通关断时间的控制时序如图3 所示。

图3 固定导通关断时间的控制时序

在功率循环测试中,由于本质是人为加速器件老化,因此可以快速获得多种失效预兆特征参数的变化规律与变化多少。当参数变化达到规定的范围,通常认为测试器件已经失效。

2.3 本试验相关参数

考虑到实际工况下的需要,本试验的参数测试项选择为饱和压降VCE(sat)、集电极漏电流ICES、门极与发射极阈值电压VGE(th)和门极漏电流IGES等四项静态参数与热阻。本节将依次分析五项参数的测量方法与特点。

饱和压降VCE(sat),被定义为在集电极电流Ic和栅极偏置电压Vge确定的情况下,集电极和发射极之间的有效压降,是目前用于寿命预测使用最广泛的失效预兆特征参数之一[17]。

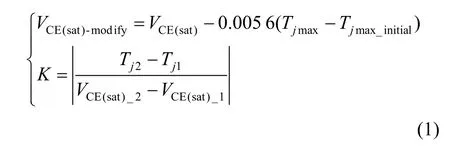

已有研究表明,在IGBT老化失效过程中,饱和压降VCE(sat)由于受到键合线脱落影响,也呈现明显增大趋势[18],因此选择该参数作为寿命预测参数之一。文献[19]指出当器件在同一结温相同大小电流下,键合线断裂范围达到50%,饱和压降上升约7%。与此同时,在将饱和压降作为特征参数时,温度会对饱和压降的监测造成影响,因此需要对温度进行补偿[20-21],修正关系与修正系数K如式(1)所示

式中,Tj为温度。

集电极漏电流ICES指的是在IGBT的栅极和发射极同时发生短路时,电压源对被测IGBT两端施加规定的电压VCE,通过集电极和发射极回路之间的漏电流。而门极漏电流IGES则指的是在IGBT的集电极和发射极同时发生短路时,电压源对被测IGBT两端施加规定的电压VGE,通过栅极和发射极回路之间的漏电流。这两种漏电流都是评价IGBT状态的重要参数,因此也常常被作为反映老化损伤的参量。

文献[22]表明,当IGBT器件老化损伤后,栅极、发射极和基区硅材料都会发生一定程度的性能退化现象,导致相应的漏电流发生变化。以集电极漏电流ICES为例,通常老化试验中栅极电压Vg小于等于平带电压VFB时,集电极漏电流表示为

式中,ni为本证载流子浓度;Dp为空穴扩散系数;NB为N-基区掺杂浓度;τp为基区少子空穴寿命;τsc为空间电荷区载流子的产生寿命。

由式(2)可得,已知载流子寿命随迁移率减小逐渐增大,而漏电流随空穴迁移率减小而减小,即漏电流随IGBT性能老化退化而不断增大[23]。

器件能够实现电导调制并导通所需的最小栅源极电压被称为阈值电压VTH,该参数仅与发射极P型基区掺杂浓度与门极氧化层的厚度有关。文献[24]探究了键合线脱落与阈值电压之间的关系,通过人为控制键合线断裂的数量,得出结论为阈值电压可以作为测量老化损伤程度的特征参数选择。

在阈值电压特性方面,IGBT的情况与MOSFET类似。当IGBT发生疲劳损伤,栅极界面态电荷密度Qss变化量,可动离子电荷Qm和氧化层陷阱电荷Qot都会随之变化,进而影响阈值电压VGE(th)大小[25]。随着IGBT发生老化损伤,栅极电容-门极电压曲线向右移动,栅极氧化层累计负电荷,电子电荷面密度增大,阈值电压逐渐增大。

由于上述原因,因此IGBT芯片阈值电压VGE(th)的变化规律如下:在被施加应力前期,阈值电压随疲劳时间的延长而快速增大,随后增大速率逐渐减小直至平稳,如图4所示。

图4 阈值电压随老化时间的变化规律

热阻也是常用于加速老化试验的特征参数,计算公式如式(3)所示。对IGBT模块而言,当焊接层由于老化现象出现裂缝时,封装层的热阻也会呈现增大趋势。

式中,T1、T2为介质两端温度;P为热流功率。

热阻测试法又称热阻抗模型预测法,该方法在精确确定模块的热阻网络模型前提下,基于待测模块的工况实时结温,利用模型提供的结温与热阻的耦合关系进行迭代计算,反推出内部芯片的瞬态热阻抗曲线与损耗情况。目前,热阻网络模型主要分为连续网络热路模型Foster模型和局部网络热路模型Cauer模型,它们在热阻和热容的连接方式有所区别。其中Cauer模型反映的物理结构详细且准确,但实际材料内部的具体物理参数本身难以获取,故建模比较困难。而Foster模型一般可以通过瞬态热阻曲线的拟合得到,研究表明累积损伤每增加20%,则该模型热阻等比增长10%,且与材料特性不相关,故而常在工程中被选用,本试验选择的就是Foster模型,如图5所示。

图5 Foster热网络等效电路

3 试验研究方案

3.1 研究对象

本试验的研究对象为两种青藏客车组关键设备车下辅助逆变电源IGBT模块,即BSM100GB120DN2K型IGBT模块与BSM300GA120DN2型IGBT模块。

该两种模块同属于德国Infineon厂商制作,都自带快速续流二极管,并由绝缘金属基板包装。从性质上来说,两种型号IGBT的初始集电极-发射极电压都为1 200 V段,区别在于在结温从室温25 ℃升到80 ℃时,BSM100GB120DN2K型IGBT模块可通过的直流集电极电流从145 A下降到100 A,而BSM300GA120DN2型IGBT模块则是从430 A下降到300 A。与此同时,后者的集电极电流脉冲大小约是前者的3倍,每个IGBT的功耗总和约是前者的3~4倍。

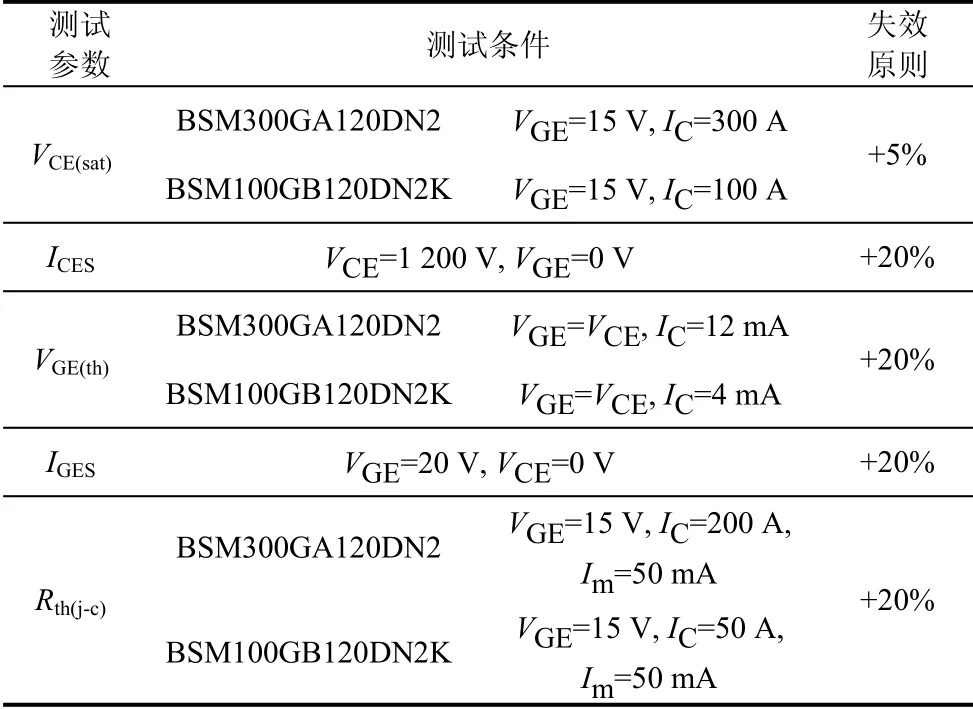

从功率循环试验的角度来看,两者的测试条件略有不同,如表1所示,但试验步骤大同小异。考虑到实际情况的需要,选用从实际青藏线路段替换下来的五级修器件和部分同型号新品来进行不同循环周期的功率循环试验,对比修正得到在设定测试条件下模块的剩余寿命。

表1 不同老化参数测试条件

与此同时,本试验的目的是针对极端环境下客车组关键设备车下辅助逆变电源IGBT寿命的特征参数进行研究,而选用的五级修器件则是从途经青藏铁路的客车线上替换下来的。青藏线具有全程跨越海拔高、温差大,部分路段处于低氧高辐射等残酷环境特点,所历经的青藏高原是地球上有名的极端环境之一,完全符合研究要求。

3.2 研究方案

对所选IGBT模块进行老化功率循环试验,考虑到受试样品数量、试验周期及经费,结合IGBT模块的特点、安装形式及位置,综合权衡后决定采用固定导通关断时间的控制时序对两种型号的IGBT模块都进行两种循环周期(分钟级、秒级)的功率循环试验,每隔24 h对样品所选静态参数及热阻进行测量并依次记录,将所得结果和循环次数(时间)拟合之后得到静态参数数值与热阻值随循环次数(时间)退化模型,依托所述模型计算剩余寿命时间。

其中,静态参数测试可以在固定次数的循环周期末尾(该试验皆以24 h为间隔进行一次记录),模块冷却达到热平衡状态时,通过高采集速度的半导体器件功率循环测试机直接测量参数数据。而热阻测试则采用“双界面法”测量样品的结温热阻值:首先测量样品在两种状态下(在样品与散热平台之间均匀涂抹导热硅脂,以及将样品放置在散热平台上)的结温降温曲线,然后根据降温曲线计算样品的结构函数,最后通过两次测量得到结构函数分离点,求得样品的结温热阻值。一个周期内结温变化趋势曲线如图6所示。试验总体实施方案如表2所示。

图6 一个循环周期内结温变化趋势曲线

表2 试验总体实施方案

本试验样品编号规则如下所示。

模块类型号——BSM100GB120DN2K型IGBT模块为1,BSM300GA120DN2型IGBT模块为3。

维修级别——新品为1,五级修为5。

例:样品编号3-5-2表示BSM300GA120DN2型IGBT模块五级修第二个样品。

该功率循环试验采用的是固定导通关断时间策略,试验流程图如图7所示。

图7 该功率循环试验流程图

4 试验结果分析及讨论

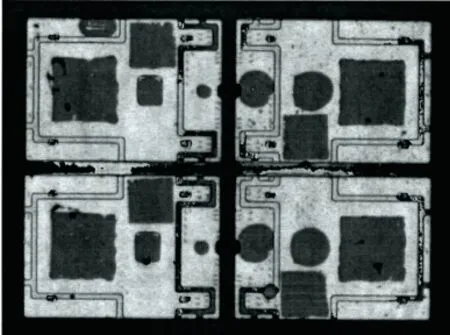

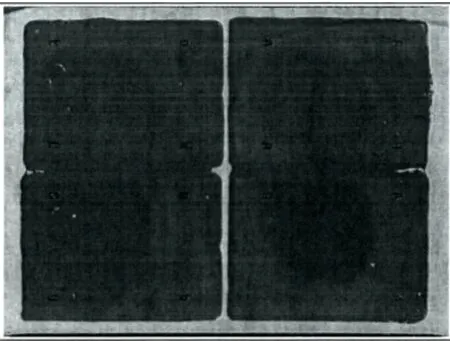

在本试验中,使用扫描声学显微镜检查芯片与DBC之间、DBC与散热底板之间的分层空洞情况可得,在功率循环试验后,所有模块芯片与DBC之间的焊料层以及DBC与散热底板之间的焊料层均出现多个明显的细小空洞,焊料层的空洞面积与初始测试相比略有增加。结果表明,在老化过程中,最直观可见的现象是焊料层裂纹及空洞的增加与键合线的脱落。以BSM300GA120DN2型QL-01试验为例,芯片与DBC之间焊料层、DBC与散热底板之间焊料层的平均空洞率如表3所示。以样品3-5-3为例,分层空洞情况如图8~11所示。

表3 样品3-5-3声扫试验结果

图8 芯片与DBC之间的初始测试图像

图9 芯片与DBC之间的最终测试图像

图10 DBC与散热底板之间的初始测试图像

图11 DBC与散热底板之间的最终测试图像

4.1 静态参数试验结果分析

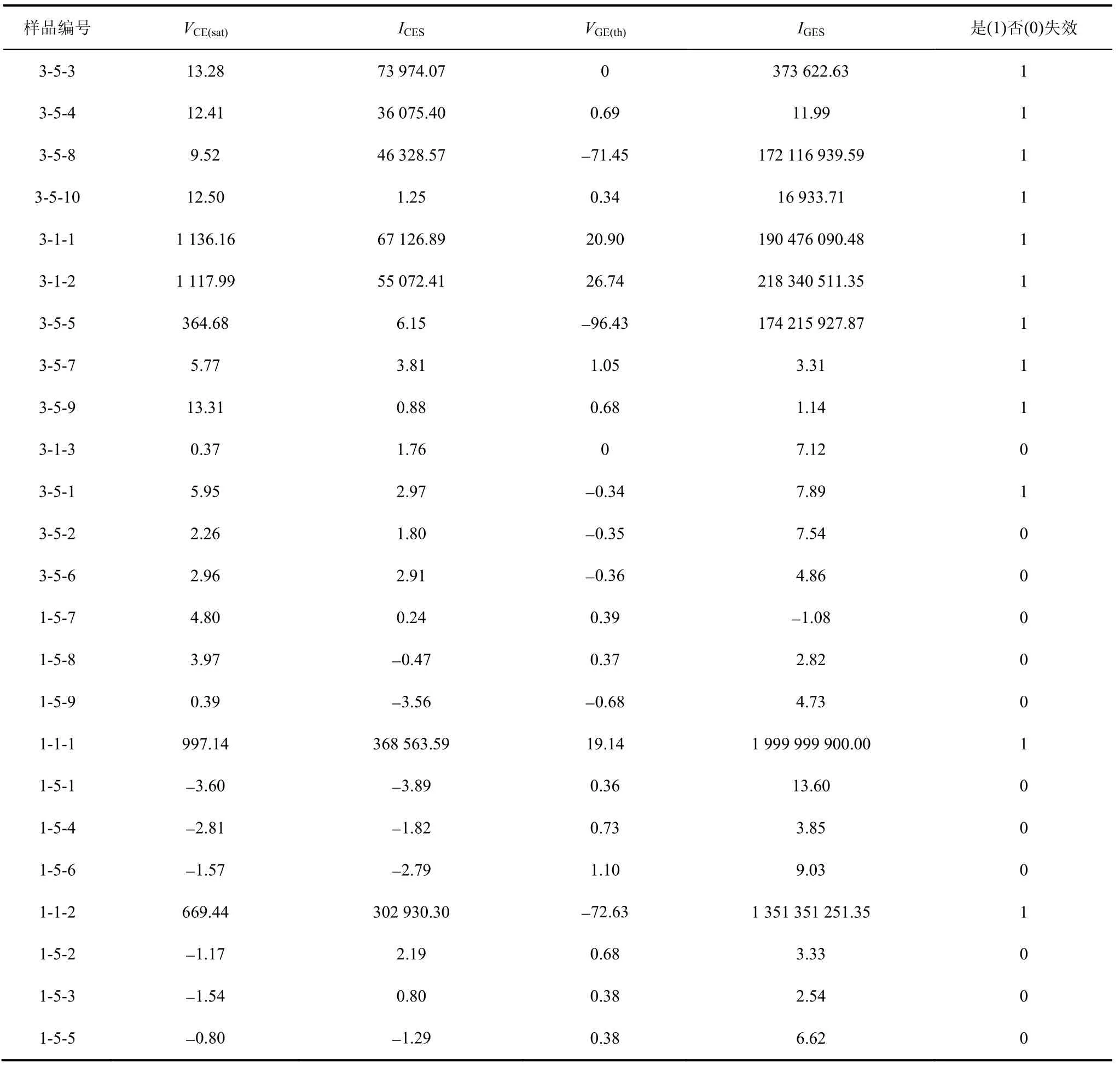

四种静态参数最终测试与初始测试的数据相比较的相对变化率如表4所示。

表4 各静态参数最终测试与初始测试的相对变化率 %

在该试验已得到的两种IGBT模块的静态参数试验测量数据结果中可以发现,饱和压降VCE(sat)、集电极漏电流ICES与门极漏电流IGES三种静态参数的相对变化率在该试验测试条件下,都多次出现了幅度极大的跃变,趋势线也呈现不稳定状态,且与模块是否失效并没有明显的对应关系,均视为严重失真,故不再作为该试验继续分析的参数。与之相反的是门极与发射极阈值电压VGE(th),在整场试验过程中,该静态参数普遍呈现出稳定且合理的相对变化率,故只将阈值电压VGE(th)作为该试验继续研究的静态参数。

在试验结果中,部分器件的饱和压降VCE(sat)、集电极漏电流ICES与门极漏电流IGES三种静态参数数据发生了相对变化率过大的情况,可能的原因有如下几点。

(1) 试验数据测量失误,发生了过程数据丢失,监测装置接触不良,没有对相关参量进行足够补偿等情况。

(2) 出现相对变化率严重偏大的情况主要发生在新品IGBT模块中,可能原因为本试验采用的是对待测模块最为严苛的固定导通关断时间老化控制策略,而新品本身质量不足以接受这种测试方法,在试验时发生芯片级失效。

(3) 在少数五级修模块(3-5-5、3-5-8)中,也出现了同一模块在三种静态参数测试中两次出现相对变化率过大的情况,可以认为是模块在实际工作过程中已经受到了一定程度的老化损伤,无法再支持当前的测试强度。

对两种IGBT模块阈值电压-时间变化进行退化模型分析。阈值电压-时间变化曲线如图12所示。由此可得,在本次试验中阈值电压随时间变化没有明显规律。

出现这种情况,主要原因是在IGBT模块并联多个IGBT芯片的情况下,不同芯片由于模块内部的连接而成的复杂异构结构,降低了对于阈值电压VGE(th)的敏感度,一般流程的功率循环直接测试方法不太容易获得其老化规律。在实际情况下,IGBT芯片发生故障,阈值电压VGE(th)会发生偏移。但对于多芯片模块来说,故障意味着一定数量的芯片发生局部开路,并不意味着所有芯片彻底失效,因此直接通过老化试验得到的模块阈值电压VGE(th)也会因芯片布局而变化,难以得到其规律。在具体研究中,可以对多芯片并联IGBT模块在固定延迟时间间隔测量其阈值电压VGE(th),对比正常工作下阈值电压VGE(th)基准曲线,通过已知芯片故障数量的变化波动标准,得到待测模块的故障芯片数量,从而判断其失效程度[26]。

图12 两种模块的试验阈值电压曲线

4.2 热阻试验结果分析

在热阻试验中,首要研究的是热阻随循环次数增加所发生的变化,热阻-时间变化曲线如图13所示。由此可得,在本次试验中热阻与循环次数基本呈现正相关。

根据图13所示热阻参数变化情况,对热阻测试结果进行指数拟合,拟合公式为y=Aexp(kt),其中y为特征参数的值,t为老化时间,R为拟合曲线的相关系数,求得指数关系拟合结果。与此同时,选取模块热阻相对初始值增加20%作为推测循环次数的特征参数,得到推测失效循环次数。将指数拟合中新品的循环次数估计值作为接受值。对于五级修样品,其剩余循环次数呈离散状态,不具有同一性。因此同样选取模块热阻相对初始值增加20%作为推测循环次数的特征参数,对五级修样品剩余循环次数进行威布尔分布、指数分布、对数正态分布和正态分布拟合,得到相应拟合结果并进行拟合优度检验,得到IGBT模块在该试验条件下循环次数最终评估结果如表5所示。在BSM100GB120DN2K型样品在QL-02-1试验评估中,出现了所求得新品循环次数低于五级修剩余循环次数的情况,可能由于样品个体差异造成,样品数量过小,不具有代表性。

图13 两种模块的试验热阻曲线

表5 试验条件下循环次数评估结果

5 结论

本文通过分析途径青藏高原的五级修青藏线客车车下电源IGBT模块与同型号新品IGBT模块通过功率循环老化试验的试验结果,将其与目前已知的IGBT模块老化原理结合,可以得出如下结论。

(1) 焊料层裂纹及空洞的增加与键合线的脱落往往是焊接式IGBT失效的主要原因,也是其老化最直观的表现形式。

(2) 在功率循环老化试验后,热阻变化呈现波动上升趋势,而阈值电压由于多芯片并联模块的内部复杂性,难以通过一般流程的功率循环老化试验得到其变化规律,需要通过与健康状态下模块曲线比较得出。