电磁加热在油基钻屑处理中的研究与应用

王之学 李 孟 唐建稳 林传钢 张 岩

(杰瑞环保科技有限公司,山东 烟台 264003)

0 引言

在油气资源开发作业中,油基钻井液因其润滑性强、稳定性好、耐高温和耐盐钙腐蚀而被广泛应用于油田井场和钻井平台,从而产生了大量的油基钻屑。油基钻屑属于《国家危险废物名录》中的HW08类废矿物油与含矿物油废物,其成分复杂多变,若不加以处理或处理不当,将对周围环境造成严重的影响和危害。当今环保要求日趋严格,该物料的处理迫在眉睫。

1 油基钻屑处理技术方案

1.1 技术方案对比

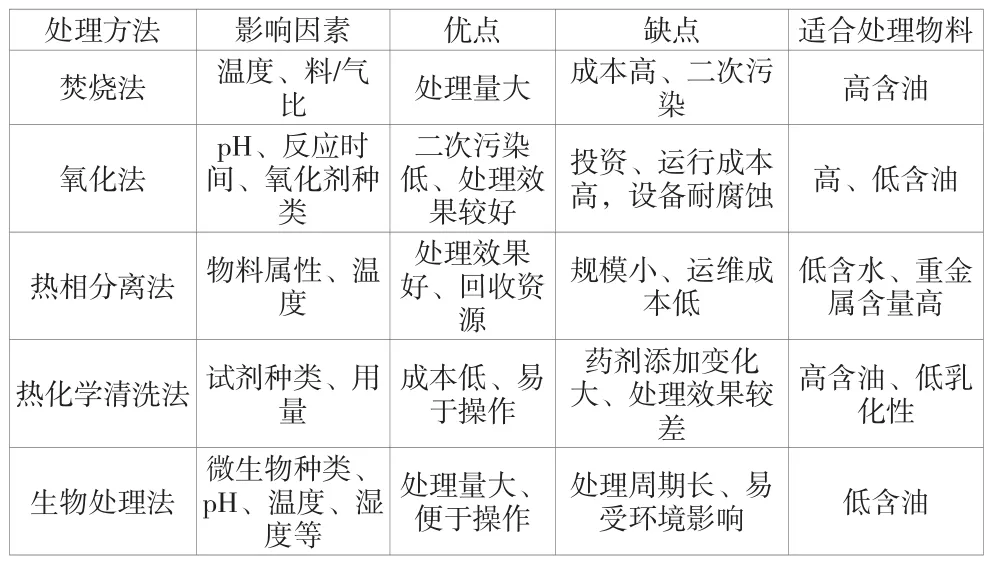

目前,油基钻屑的处理方法主要包括焚烧法、氧化法、热相分离法、热化学清洗法和生物处理法等。油基钻屑处理方法对比见表1。

表1 油基钻屑处理方法对比

1.2 热相分离技术加热方式

在各类处理方法中,热相分离法在绝氧或无氧条件下可将油基钻屑所含油气资源在高温下分离,在进一步处置的同时还可经后续装置进行回收或再利用。随着研究的不断深入,热相分离法的加热方式主要包括以下几种:天然气或燃油加热、电磁加热、微波加热以及导热油加热等。目前微波加热多处于实验室研究阶段,工业化应用较少,而油气田井场或海上钻井半台均属于高度敏感区,杜绝使用明火作业装置工作,且多数油气田位于较偏远地区,燃料供应设施不完善,交通不便利,运输成本非常高,因此不适用天然气或燃油、导热油加热方式。相比之下,电磁加热因无明火、升温速率快、加热效率高和控温方便等优点,更适合在井场或钻井平台现场开展油基钻屑热相分离处理,以节省场站对油基钻屑委外处理和运输费用,大幅度降低了油基钻屑的综合处置成本。此外,经固控系统处理的油基钻屑可直接进设备处理,能达到泥浆不落地的处理要求。综上所述,通过对多种工艺方案和加热方式的对比可知,电磁加热式热相分离工艺具有可以直接在钻井现场作业、安全性高、处理效果好、可资源化利用以及投资低等优势,综合评估应采用电磁加热式热相分离方法处理油基钻屑。

2 技术方案

2.1 工作原理

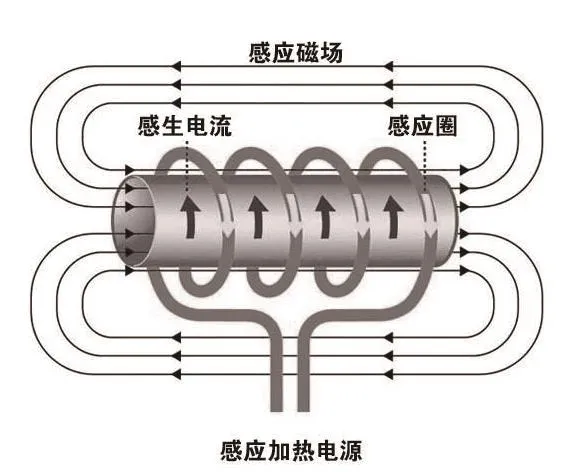

电磁感应原理是指在高频率的交变磁场中,被加热金属不断切割交变磁场的磁力线,改变经过金属的磁通量,使金属内部形成交变电流(涡流),金属原子在涡流作用下进行无规则运动,不断碰撞和摩擦,使金属物体内部产生大量的热能。电磁加热原理示意图如图1所示。

图1 电磁加热原理图

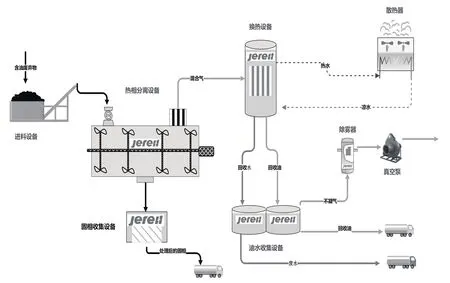

2.2 处理工艺流程

在热相分离设备外圈增加保温层,再包覆电磁感应线圈,将油基钻屑输送至炉体内部。处理时接通高频交变电流,加热炉体周围会产生交变磁场,炉体外壁切割磁力线形成涡流,产生电磁感应和大量热能,间接加热处理炉体内部油基钻屑。电磁加热设备将炉体最高加热至350℃,搅拌器可确保炉内物料加热均匀。整个处理过程均处于绝氧或无氧的状态下,且经过真空装置抽吸,使反应釜内负压达到-85kPa。随着釜内温度的升高,油基钻屑中的水、油类物质在不同的温度下挥发而出,经冷凝换热依次分离、收集。

通过试验分析可知,由于水、油类物质的挥发温度不同,先是物料中的水达到沸点挥发,其次为液态油,最后残存的H、CO、CO、CH等小分子物质不凝气经气处理装置净化后收集或外排。设置加热温度分为120℃和350℃两个阶段,可实现水蒸气和油气(不凝气)的分别提取,并通过冷凝系统将其冷凝。经过处理后的固相进行取样检测,达标后外运处理,可制砖、做路基材料或制备生物炭。电磁加热式热相分离技术处理油基钻屑工艺流程图如图2所示。

图2 热相分离技术工艺流程图

3 油基钻屑处理试验

3.1 试验物料及设备

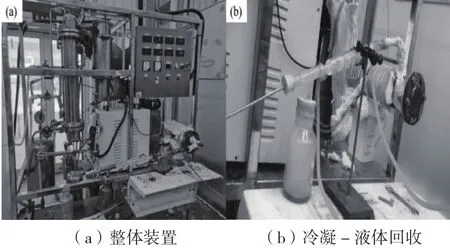

处理物料为中海油某井场油基钻屑,物料样品如图3所示。处置设备为电磁加热式热相分离设备,主要由加热装置、加热炉体、搅拌装置、冷凝装置、液体收集装置以及真空系统等组成,使用电磁加热,可在短时间内达到反应温度,且真空装置可维持处理时的真空负压状态,设备如图4所示。

图3 试验物料

图4 电磁加热小试设备

3.2 试验方法

该试验中的加热炉体中的油基钻屑填充率为70%左右,通过真空装置控制维持炉体内负压,并使用电磁加热设备对加热炉体内油基钻屑进行加热处理,直至集液瓶中没有液体和气体产生,继续保温20min~30min,待炉体降温后回收处理后固体残渣,并观察炉体内是否存在板结。该试验采用质量法计算油基钻屑的三相组分,并根据《城市污水处理厂污泥检验方法》(CJT221—2005)中的“矿物油的测定 红外分光光度法”检测处理后固相的含油率,操作要求可根据试验步骤进行。

3.3 小试试验

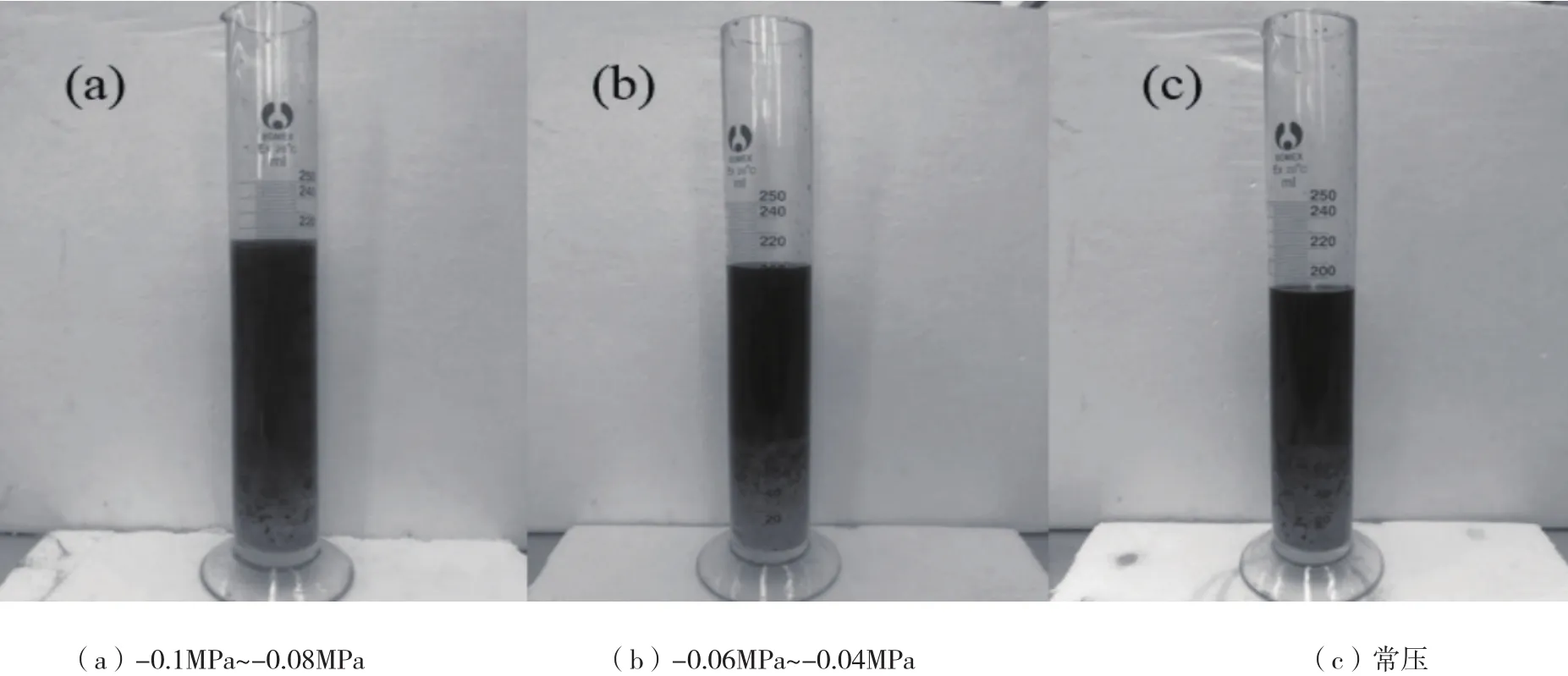

在加热温度为350℃的情况下,考察不同真空度下油基钻屑的处理效果。试验结果见表3。图5为相应条件下获得的回收液体。通过观察试验现象可知,随着釜内负压上升,冷凝管中出现水滴的温度依次为60℃、80℃、95℃左右,出现油滴的温度依次为150℃、200℃、280℃左右,可见负压状态可降低油基钻屑中的水分和油分沸点,从而加快反应进行。由表3中数据可知,在相同温度下,随着真空度的增加,所获得的回收油(含不凝气)含量增加,回收固相含量减少。其中常压和负压条件下获得回收油体积分别为95mL、110 mL、120mL,且固相含油率减少,表明在相同温度下,提高真空度可增加从物料中脱附而出的油气量,经冷凝后可获得更多的回收油,并满足处理后固相含油率<1%的要求。

图5 相应条件下获得的回收液体

表3 在350℃和不同真空度下处理油基钻屑所获各组分含量

在相同真空度-0.1MPa~-0.08MPa条件下,考察在不同温度下处理油基钻屑的效果,试验结果见表4和表5。由表中数据可知,在相同真空度下处理油基钻屑,处理后获得的含油率和含水率会随温度的升高而升高,而含固率则随温度的升高而降低,表明在相同真空度下,温度升高可加快油基钻屑的处理,获得更多的回收油。

表4 不同温度下处理油基钻屑所获各组分含量

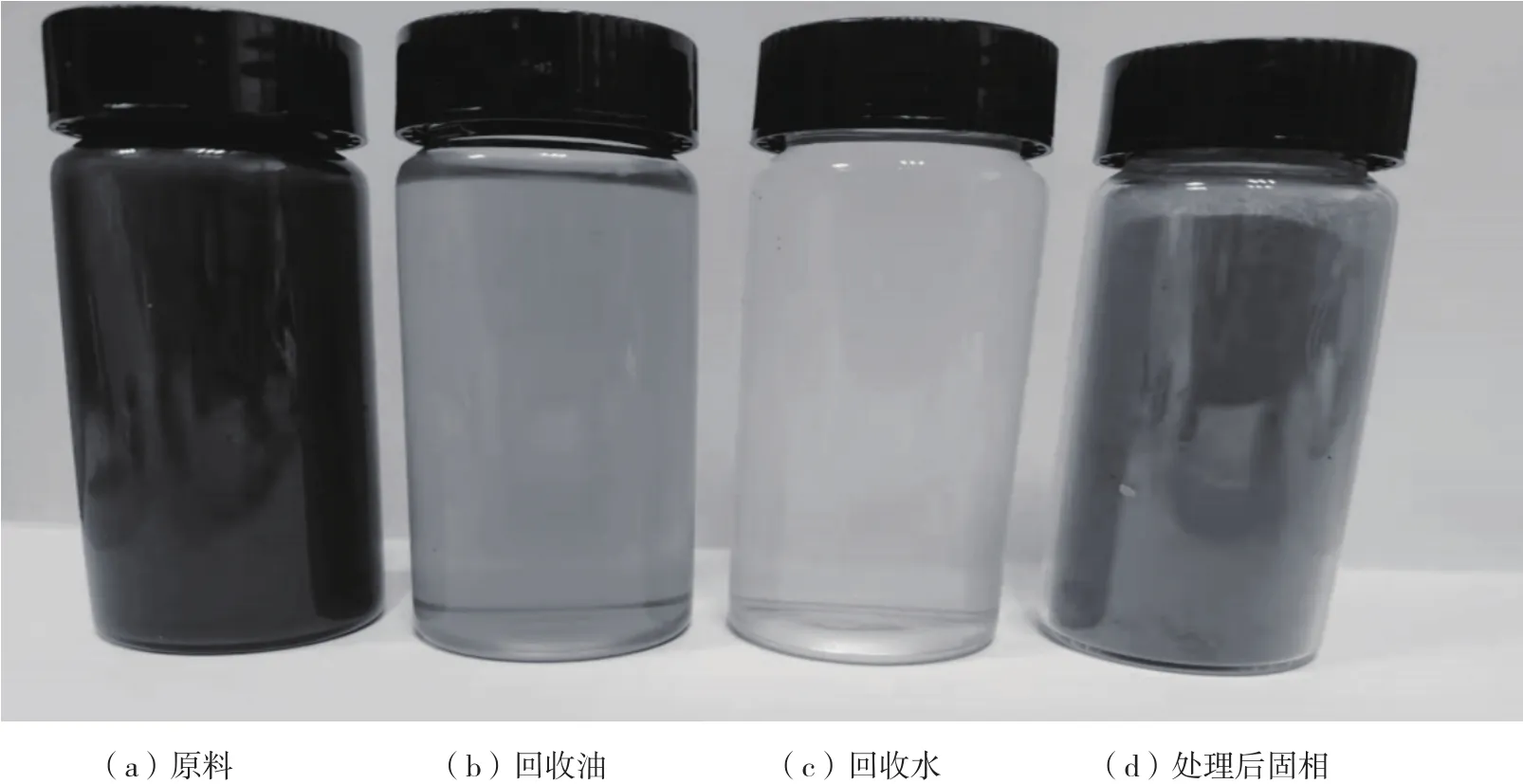

根据上述试验考察因素,选取真空度为-0.1MPa~-0.08MPa,试验温度分别为300℃、350℃和400℃下进行试验,试验结果见表5。由表5可知,随着加热温度的升高,所获得的的回收油含量逐渐增加,回收固相含量及其含油率降低。但在400℃下获得的回收油含量下降,而该温度下的不凝气含量增加,表明温度过高导致油基钻屑中的部分油气发生裂解形成小分子气体。图6为处理温度350℃实验条件下的原料及获得的回收液相和回收固相。

图6 350℃下获得的回收液体和回收固相

表5 不同温度下处理油基钻屑所获各组分含量

综上所述,在加热温度为350℃、负压为-85kPa的情况下,可得到较好的回收油和回收水。

4 结论

随着环保要求不断提高,对油田井场或海上钻井平台现场产生的油基钻屑、含油废弃物等的处理要求也日趋严格。很多油田井场采用多级固控系统处理钻井泥浆,但处理后的固体废物及其现场产生的含油废弃物依然需要委外处理,这极大地增加了井场负担。该文结合现有“泥浆不落地”、井场内杜绝明火的要求,考虑到现场还有种类与性质复杂多变的含油废弃物需要处理,研究了应用电磁加热间歇热脱附工艺处理油基钻屑的可行性,并通过利用小试设备处理井场的含油污泥,初步分析有关真空度和温度对处理效果的影响。结果表明,该工艺可实现油基钻屑的减量化和资源化,提高加热温度和真空度可达到处理后物料含油率小于1%的要求。