超快冷技术在2 150 mm 热连轧机层流冷却控制系统的应用

游加伟, 崔晓世, 盛凯英, 李艳磊, 王大伟, 赵鲁鹏

(1.日照钢铁控股集团有限公司, 山东 日照 276806;2.齐鲁轮业有限公司, 山东 青岛 266109)

在热轧带钢的生产实践中,材料力学性能稳定性和板形质量是衡量产品质量的重要因素。在轧制过程控制中,热轧末机架温度通过层流冷却方式实现卷取的目标温度,该过程是生产控制的重要环节。随着2 150 mm 生产线产品开发与产量的逐步提高,用户对产品质量要求也进一步提高,但现存轧后冷却能力差、设备稳定性差等问题已不能满足产品的开发与生产需要[1]。为充分发挥某钢铁2 150 mm 热轧生产线的设备能力,实现普碳钢等系列化低成本、高性能产品的稳顺生产,增强企业产品市场竞争力,需要对现有生产线轧后冷却系统进行技术改造。

1 超快速冷却工艺理念及技术应用

某钢铁2 150 mm 热轧生产线采用的是东北大学轧制技术及连轧自动化国家重点实验室(简称“RAL”)推出的前段超快冷工艺。利用前段超快冷与常规层流冷却的匹配,可实现如图1 所示的工艺路径控制,即对轧后的钢板立即进行高强度冷却至工艺需求温度点,然后利用常规层流冷却至卷取温度,以满足产品组织性能需要。

图1 基于前段超快冷的工艺路径控制

前段超快冷组织调控及强化机制共分三步:

1)第一步为细晶强化。利用高速率冷却,保持奥氏体硬化状态,促进形核,细化组织;根据组织性能需求,控制超快冷终止温度UFCT,使得富含“缺陷”的硬化状态奥氏体被保存至铁素体区,同时卷取温度CT在贝氏体相变区以上,最终获得细化的铁素体+珠光体组织。

2)第二步为析出强化。适度提高终轧温度FDT并匹配高强度冷却,抑制应变诱导析出,保留更多微合金元素至UFCT(铁素体或贝氏体区),细化析出相;适当的卷取温度CT 有利于前期超快冷抑制作用而保留下来的微合金元素在卷取中充分析出,提高析出强化效果。

3)第三步为相变强化。超快冷系统具备接近极限冷却速率的冷却能力,与层流冷却配合,可满足多样的冷却路径控制;UFC-F,即终止温度控制在铁素体区,获得细化的铁素体、珠光体组织;UFC-B,即终止温度降至贝氏体区,以高钢级管线钢为典型代表,综合利用各强化机制,实现减量化、高性能化生产;UFC-M,即将终冷温度降至马氏体相变区间。

2 对2 150 mm 层流冷却系统的改造

某钢铁2 150 mm 热轧生产线可生产带钢的厚度范围为1.5~30 mm,宽度范围为1 150~2 040 mm,最大带卷质量为38 t。生产的品种主要有:热轧普碳钢、管线用钢、耐蚀钢、中高碳高强钢、工程机械高强钢、建筑结构用高强钢、汽车大梁板、汽车结构用钢、热轧双相钢以及冷轧基板等[2]。

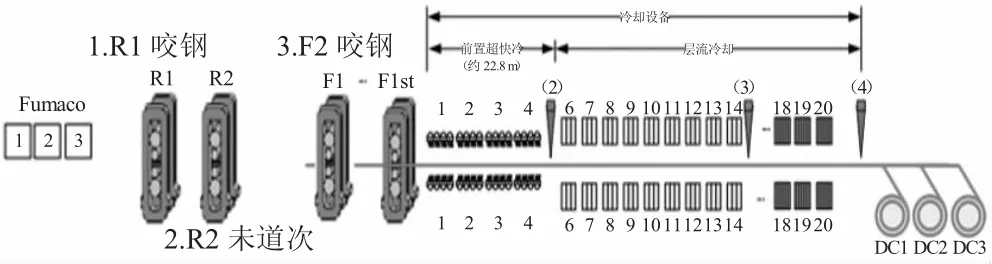

现改造热轧生产线轧后冷却区域,新增前置式超快速系统,如下页图2 所示,需要对现有轧后冷却区域进行设备改造。改造的总体方案是拆除6 组层流冷却集管(即1~6 组集管)。其中在拆除的层流集管位置处安装前置式超快冷系统。拆除的层流冷却集管可作为层流冷却的备用集管。

图2 超快冷系统工艺布置

轧后冷却区域前段超快速冷却系统:前段超快速冷却设备布置在精轧机后,用于将热轧板带钢按给定的工艺要求冷却到中间温度(动态相变点)。

通过配置的前段超快速冷却设备,再结合层流冷却,采用热轧加超快速冷却的生产工艺,可在少添加合金元素用量的情况下,利用细晶强化、析出强化与相变强化相的综合强化效果,降低生产成本;还可提高强度、韧性、成形性等力学性能,改善焊接等使用性能。同时,充分发挥超快冷高强度均匀化冷却优势,实现大部分钢种的前段集中冷却,利用在线返红工艺特点,开发生产低残余应力热轧板带钢产品。

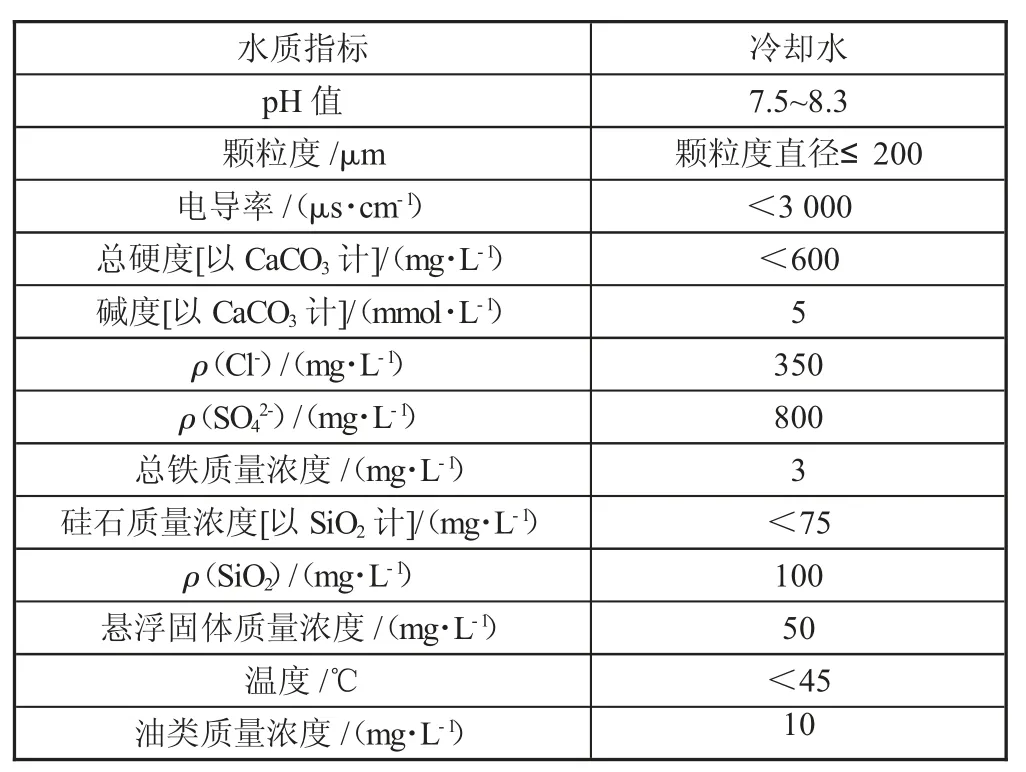

3 轧后冷却区前段超快冷工况

冷却装置形式为高压密集射流冷却装置,集管数量采用4 组×10 对(高密快冷喷嘴40 组,1 根上集管及其对应的1 根下集管为1 组)排布,冷却装置长度为18 240 mm(有效冷却区长度),实际占用区域22 800 mm;常用压力主要有0.3 MPa±0.05 MPa、0.45 MPa±0.05 MPa、0.8 MPa±0.05 MPa 三种,工艺水量为11 880 m3/h。超快冷供水泵需采用变频设计,以实现低压下的供水功能,从而满足超快冷做层流冷却功能所需。侧喷水水量水压为1.6 MPa,水量为240 m3/h。轧后冷却区域超快冷系统为前段超快冷,前段超快冷将采用可实现普通层流冷却、加密冷却功能的低压模式工艺。相关水质要求如表1 所示。

表1 水质要求

4 层冷模型精度的计算

热轧层流冷却通过层冷模型计算实现冷却温度目标的控制,层冷模型采用数学方程式计算控制精度,当前厚度断面精度采用散热总量平衡表达,如图3 所示,将厚度断面分为边部节点和内部节点进行计算。具体差分方程精度对比情况如图4 所示。

图3 厚度断面内部节点散热总量

图4 差分方程精度对比

图3 中内部节点散热总量的计算精度采用差异化离散方程:

式中:i 为厚度断面分层第i 层;n 为厚度断面纵分层个数。

通过图4 计算曲线可以明显看出,按照断面分7层的节点计算,层冷内部节点散热总量精度为0.25,当断面分21 层的节点计算,层冷内部节点散热总量精度为0.07;数据计算显示,内部节点越多,分层计算精度越高。

5 生产实践控制流程

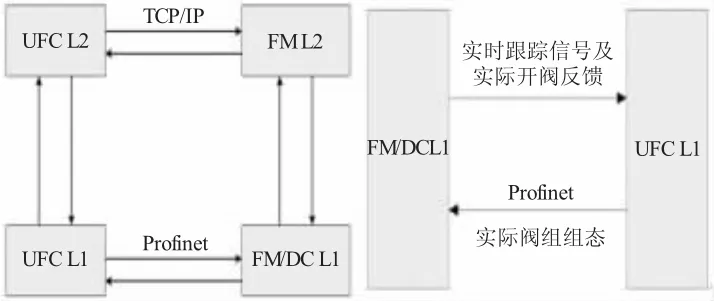

UFCL2 互通FML2 采用通讯协议TCP/IP,包含心跳数据、板坯PDI 数据、轧线吊销数据;UFCL1 互通FML2 以太网通讯,包含板坯PDI 数据、设定数据、现场实际反馈数据。控制系统方案如图5 所示。

图5 轧后冷却控制系统与轧线控制系统通讯方案

东北大学轧后冷却控制系统与轧线原控制系统采用并行方案,控制系统可通过两种方式进行切换,一是通过板坯的PDI 信息进行切换;二是经由HMI进行切换。

轧后冷却区域前段超快速冷却系统:前段超快速冷却设备布置在精轧机后,用于将热轧板带钢按给定的工艺要求冷却到中间温度(动态相变点),温度采用CUFT 值进行闭环反馈。2 150 mm 产线轧件的宏跟踪示意图如图6 所示。

图6 2 150 mmmm 产线轧件的宏跟踪示意图

图6 中1/2/3 作为轧线的数据触发接收信号,判断当前轧线队列中是否存在此coil_ID,如不存在,队列中增加轧件,同时标记增加的时刻;如队列中存在此轧件,更新此轧件信息。

通常样本长度与带钢厚度有关,带钢厚度越小,样本长度越长。针对2 150 mm 生产线,可采用4.56 m、2.28 m和1.14 m三种样本长度;每通过一个样本长度,会对FDT 进行实际数据采集和动态修正计算;每通过一个样本长度,则会对CT 进行实际数据的反馈控制。

6 生产实绩的过程控制

表2 Q355B 不同厚度在不同冷却水温下的冷却速度对应表 ℃/s

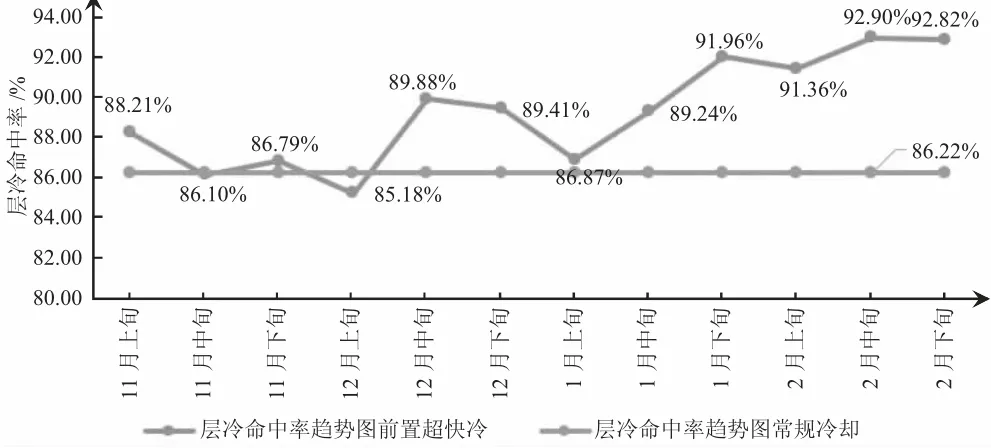

该系统于2020 年10 月底开始进行上线生产,通过对系统模型及现场硬件设备的调试,系统稳定运行,未出现宕机不生产的现象。对厚为12 mm 规格的Q355B 钢的层冷命中率数据进行梳理(不区分轧制宽度、首块钢、头尾不切除,卷取温度在±20 ℃),命中率由之前86.22%提升至89.23%,随着生产量的增加,整体命中率逐步提升。

改造前后层冷命中率的对比情况如图7 所示;≥16 mm 的Q355B 上、中、下部高倍组织(500×)情况如图8 所示;所得金相组织结果如表3 所示;改造前后Q355B 屈服强度对比如图9 所示。

图7 改造前后层冷命中率趋势对比

图8 ≥16 mm Q355B 上、中、下高倍组织(500×)

表3 Q355B 金相结果

图9 ≥16 mm Q355B 屈服强度对比

由表3 分析表明,Q355B 上下表面组织主要为铁素体+珠光体,上下表面与中间晶粒度较前期改善明显。

统计Q355B 力学性能数据与超快冷模式下相关数据进行对比分析,超快冷模式下该钢种屈服强度和抗拉强度有所改善,分别提高20 MPa 和16 MPa,延伸率变化不明显。

7 结论

前置超快冷模型下,通过细化钢种、水温、厚度规格、速度层别,通过采取水温实绩、速度补偿等措施,优化冷却模型,对高强钢、厚规格等系统控制精度提升明显,卷取目标温度精度与之前相比提升3.01%,上下表面金相组织晶粒度均匀,强度性能有所提升,达到产品优化设计目标,逐步满足管线用钢、中高碳高强钢、工程机械高强钢、汽车大梁板、汽车结构用钢、热轧双相钢等品种钢的冷却工艺需求。