横向容差自调节式爬升钢平台的设计与应用

李海生

(北京市建筑工程研究院有限责任公司,北京 100039)

0 引言

我国超高层建筑施工时,为满足业主方对施工进度的要求,核心筒施工时大多采用内外全爬的液压爬升施工技术,即竖向结构先行,核心筒内楼梯、梁、楼板等水平结构滞后施工。施工核心筒内墙体时,液压爬升钢平台技术存在如下问题:①施工过程中,不能很好应对横向变化,当核心筒横向跨距尺寸改变时,对钢平台主架体和附着装置产生额外水平拉力,常导致主架体变形甚至断裂、开焊、弯曲、附着装置变形等,带来安全隐患;②承载能力相对较小,不能携带布料机爬升;③横向连梁不具通用性,每个工程都需单独设计、加工,浪费资源。因此需改造既有液压爬升钢平台技术,以提升施工安全、质量。既有液压爬升钢平台如图1a所示。

图1 爬升钢平台结构

1 横向容差自调节式爬升钢平台设计

1.1 设计概况

在现有液压爬模爬架技术的基础上,研发新型爬升钢平台体系,应用于超高层建筑核心筒内墙中(见图1b)。相比既有钢平台,新型钢平台采用承重销轴无级滑动调节方式,可实现横向距离自行调节。模块化单元组具有快装快拆、易于更换的特点,从而降低成本。附着装置采用双槽可移位式附着,安装时可调节左右位置。加大钢平台顶部承载力,可携带布料机进行爬升。大吨位顶升力设计加快架体爬升速度,可实现和施工电梯的结合。

1.2 主承力柱设计

主承力柱与附着装置连接基本沿用既有技术,需重新设计与中间承载桁架结构间的连接。考虑横向移动空间尺寸、承重能力要求,立柱整体结构设计为T形,顶部短横梁上开孔,用于穿承载销轴,考虑施工中横向距离尺寸变化情况,单侧横梁上开2个连接孔,间距100mm,即单侧横向距离调整可满足100mm,双侧可满足200mm尺寸变化要求,立柱长度按层高、爬升工序进行设计,为加强稳定性,在立柱下部设计顶墙支腿,形成上下双支点的连接形式,增强立柱抗弯能力。结构设计如图2所示。

图2 主承立柱结构设计

1.3 承载桁架结构设计

承载桁架体系包括中间连接桁架+端头连接桁架,中间连接桁架设计为单元模块结构,考虑核心筒横向跨距变化尺寸,设计2种规格的桁架,可组合连接以满足不同跨度需求。端头连接桁架与主承立柱连接部分设计1段短横梁,短横梁上设计调节槽,短横梁在施工中压在主承立柱T形头上,该设计可更有效传递整个钢平台竖向荷载,短横梁上开调节槽与主承立柱上承重销轴压接,调节槽单侧横向长100mm。结构设计如图3所示。

图3 连接桁架结构设计

1.4 横向移动自调节结构设计

横向移动自调节结构采用承重销轴+自锁连接装置,承重销轴穿过主承立柱T形头,T形头上设计前后2个销轴孔,可根据现场施工需要进行调节,销轴穿过立柱销轴孔,并搭在端头桁架短横梁调节槽上,销轴可在端头桁架内滑动,当核心筒横向距离发生变化时,中间主连接桁架不变,主承立柱带动桁架整体沿导轨爬升,同时主承立柱与桁架可横向滑动,因此满足横向尺寸变化时的连接要求,同时保证顺利爬升,架体不承受因此产生的附加水平力,避免架体硬拉产生变形和破坏。

1.5 上架体结构设计

上架体高度约为2倍层高,满足支模、脱模、绑扎钢筋和浇筑混凝土操作需要。架体平台宽1.3m,顶层平台设计荷载为8kN/m2,共3层,上2层是墙体绑筋作业平台,第3层是模板施工作业平台。上架体由前后立柱、横撑及辅助加强板组成。

1.6 挂架结构设计

挂架由吊杆、横梁和连接件组成,挂架上部与承载桁架下弦杆连接。主要作用是拆除使用完毕的附着装置,结构施工后期进行清理维护。吊杆可根据需要下挂多节,从而实现作业人员从施工电梯出来后,到达爬升钢平台挂架层。

1.7 附着装置结构设计

采用双点预埋附着装置,预埋孔设计成长圆形,允许附着装置左右移动距离≤60mm,利于安装,加大附着装置承载力设计值,满足超高层爬模架体附着要求。附着装置由承力板、附着座、固定套、插板和连接销轴组成。承力板是导轨支撑垫板,承力板上安装套管和压簧,使承力板可摆动并自动复位。附着座由多块钢板组焊而成,一侧钢板上开长圆形双孔,用于穿预埋螺栓,并用螺母拧紧,另一侧钢板焊接成喇叭口,用于反拔连接固定套。固定套由不同厚度的钢板组焊而成,勾在附着座上,外形类似耳朵,固定套上开槽,与爬模架体主梁端头开槽大小一致,插板穿过开槽,将架体与固定套连接在一起。结构设计如图4所示。

图4 附着装置结构设计

1.8 爬升导轨设计

导轨是液压爬升系统中重要的承力和导向部件,导轨长为2~3个结构层高,由导轨主体、踏步块、钩头组成。截面形式采用组合截面,在H型钢腹板两侧加焊肋板,以加强强度和刚度,踏步块焊接在导轨翼缘上,满足架体分布爬升要求,钩头焊接在导轨上端,并将导轨钩挂在附着装置承力板上。

1.9 爬升动力装置设计

爬升动力装置由爬升箱、油缸组成,安装在主承力柱上。爬升动力系统具有自动爬升、自动导向、自动锁紧的功能,因建筑工程层高、结构不同,在设计中将爬升过程分为单独控制、多步爬升,即每步爬升高度固定,但爬升次数根据结构层高确定。油缸两端连接上下爬升箱,上爬升箱上端与主承力柱连接,下端与油缸连接,并抱在导轨上。下爬升箱上端与油缸连接,同样抱在导轨上。爬升箱内设置承力块、限位块、摆臂,爬升时承力块起临时支撑架体作用,摆臂作用可实现多次爬升,并自动复位每次爬升,限位块对摆臂最大摆动位置起安全止挡作用。结构设计如图5所示。

图5 爬升动力装置结构设计

1.10 钢平台带布料机重载结构设计与计算

核心筒内机具设备多、工序繁杂、施工体量大,钢平台使用时,与其他施工设备交叉配合作业多,若能加强各设备间的协同工作,将有效提升施工效率、质量、安全。既有组合式钢平台承载设计为3kN/m2,使用中受一定限制,横向容差自调节式钢平台常规施工活荷载可达(3+5)kN/m2,可承载一定规格的布料机爬升。

以兰州名城广场工程钢平台实例进行验算。核心筒钢平台架体所用钢材假定为理想弹塑性材料,材质为Q235B,强度设计值为215MPa。

物料平台所受荷载包括布料机自重、顶层平台施工荷载(8kN/m2)、各层平台自重、施工人员自重、模板自重及架体自重荷载。其中静荷载分项系数取1.2,活荷载分项系数取1.4。施加上述荷载后进行有限元分析,由物料平台总体Mises应力等值线可以看出,物料平台最大Mises应力为150.1MPa,位于主梁头端部,小于材料许用应力215MPa,说明物料平台强度符合要求。

由于上架体和挂架均安装在水平桁架上,因此桁架是主要受力结构,由水平桁架Mises应力等值线可以看出Mises应力最大为99.29MPa,位于端部桁架上弦杆,小于材料许用应力215MPa,说明桁架强度符合要求。

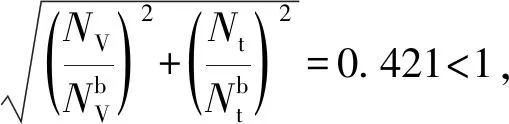

通过附墙装置连接处的支反力验证穿墙螺栓强度,各主梁头与附墙装置连接处的支反力如图6所示,水平方向最大支反力为27.17kN,竖直方向最大支反力为219.1kN,即穿墙螺栓受到的最大水平力FA和竖直力VA分别为27.17,219.1kN。

图6 主梁头与附墙装置连接处的支反力

每个附墙装置处使用2根M36螺栓,螺纹处的有效面积Ae为817mm2。

每根螺栓承受的剪力和拉力如下:

(1)

(2)

选用8.8级高强度预埋螺栓,每根螺栓抗拉承载力设计值如下:

预埋螺栓同时承受拉力和剪力时,验算如下:

2 设计参数

该平台设计参数如下:架体高度为18~26m,2个附墙点支撑跨度≤6m,额定压力为19MPa,施工荷载顶层平台≤8kN/m2,其他层平台≤1kN/m2;油缸行程为445mm,额定推力为150kN,架体顶升速度为0.33~0.36m/min,双缸同步误差≤30mm。

3 工程应用

马来西亚吉隆坡标志塔工程建筑高度为452m,为我国企业承接海外建筑高度之最。核心筒内使用4组横向容差自调节式爬升钢平台,主体结构平均施工速度为2~3d/层,创造海外相同高度核心筒施工最快纪录。工期仅31个月,比世界同高度超高层工期缩短一半以上。

兰州名城广场工程建筑高度为250m,核心筒内使用1组横向容差自调节式爬升钢平台,携带14t液压布料机进行爬升,钢平台下部和施工电梯结合,有效解决作业人员上下问题。主体结构平均施工速度为5~6d/层,提前60d封顶。

4 结语

横向容差自调节式爬升钢平台技术的研发,解决既有钢平台在核心筒横向跨距出现偏差时,设备爬升容易受到额外水平力而造成设备及结构墙体损坏问题,确保施工过程的安全性;标准化程度高、可重复使用率高、功能更加完备,能携带物料和施工设备(如布料机)一起爬升;施工过程更加便捷,有效提高施工效率,节约资源;符合行业不断向安全、高效和节约资源方向发展的趋势,对超高层建筑施工设备和技术发展有积极的推动作用。