钢管模板支架在长陡坡屋面施工中的应用

张 恒,郭 艳

(1.陕西建工第二建设集团有限公司,陕西 西安 721000;2.陕西交通职业技术学院建筑与测绘工程学院,陕西 西安 710018)

0 引言

目前,我国常用的钢管模板支架体系分为门式模板支架体系、碗扣式模板支架体系、扣件式模板支架体系及承插式模板支架体系。模板支架种类基本满足各类项目需要,但各自在经济性、方便性和安全性上均有一定不足。如扣件式钢管架存在扣件易丢失、搭设较费工,承插式钢管架在使用中承盘易变形等问题。因此迫切需要更经济、更实用、更安全的模板支架形式。

ADG插销式系列模板支架如图1所示,结构受力合理,且采用高强材料,在工程中得到很好的应用,通过比较普通钢管模板支架材料用量、工期、外观及整体性等方面,ADG插销架在大跨、超高、超重结构支撑中,具有适用于异形结构、材料用量小,架体整体性、稳定性、牢固性好等特点。目前,ADG 插销架在我国建筑工程、临时看台、线缆桥架、人行天桥等领域得到应用,但其计算理论并不成熟,在特殊工程中的应用尚不充分,需进一步进行关键技术分析。

图1 ADG插销式模板支架结构示意

1 工程概况

西安交通大学科技创新港科创基地工程位于陕西省咸阳市西咸新区沣西新城,该基地一标段2号楼为大空间钢筋混凝土梁板支撑结构,包括网球馆和游泳馆。网球馆平面尺寸为21.6m×42m,混凝土地面标高为0.000m,屋面板标高为18.050m,屋面板两端沿宽度方向放坡至标高15.892m,沿长度方向放坡至标高16.296m,屋面结构中最大截面尺寸主梁为0.4m×1.35m,间距3m,标高最高处梁截面尺寸为0.3m×0.8m,间距为7.2m。游泳馆平面尺寸为27.9m×60m,地面标高为-2.700~-0.230m,为钢筋混凝土地面,屋面板标高为11.920m,屋面板在四角放坡至标高9.832m,屋面结构中最大截面尺寸主梁为0.45m×1.65m,间距3m。最大截面次梁尺寸为0.3m×0.8m,间距9.3m。网球馆和游泳馆屋面混凝土现浇板厚度均为120mm。

该梁板支撑架主要承重杆件为ADG插销架60.3mm系列杆件,材质为Q345B,经过热镀锌处理,承载能力比一般钢管模板支架高。ADG插销架杆件与扣件焊成一体,横杆用C形自锁楔形扣件装置与立杆U形卡搭接,如图2所示,在重力作用下,楔形扣件会自动旋转,并与U形卡锁定,搭设便捷,安全可靠。

图2 ADG钢管架节点示意

根据模板支架的梁截面尺寸及ADG钢管架模块式特点,长坡屋面处的模板支架采用60.3mm落地立杆,结合48.3mm悬跨立杆及普通钢管架,可充分发挥不同杆件优势,既满足使用要求又节约材料。次龙骨采用50mm×100mm方木,板下主龙骨及截面尺寸≤0.35m×1.3m的梁下主龙骨采用100mm×100mm方木。支撑梁模板支架采用1m×1m的落地塔架,塔架与塔架垂直于主梁方向间距3m,周边局部采用1m和2m间距进行调整;在平行于主梁方向间距3m,局部间距4m,横杆步距为2m,局部根据支撑梁板标高进行调整。在塔架与塔架间沿高度方向,每6m设置双向格构侧向支撑,满足塔架结构侧向稳定性要求。

2 模板支撑架体设计方案

2.1 坡屋面模板支架抗侧力设计

坡屋面架体搭设区域如图3所示,该坡屋面区域模板支架高8~11.67m,架体平面布置呈正方形,高支模面积292.4m2。屋面坡度为22.5°,高支模架体对坡屋面钢筋混凝土结构沿坡向侧滑力的约束能力受屋面结构混凝土浇筑方式及架体加固方式影响。

图3 长陡坡屋面架体搭设区域

坡屋面边线及坡线保持顺直,能确保建筑造型良好,施工时应有效控制屋面坡线位置,确保坡面平整。搭设模板支撑体系时,应确保坡面设计合理,并将重力荷载划分为垂直坡面分力与平行坡面分力,模板支撑体系充分发挥自身作用,既能承担竖向荷载,也可承担水平力。

因此,保证高支模架体对坡屋面钢筋混凝土结构沿屋面坡向的斜向侧滑力约束,可确保模板支架整体稳定性。

浇筑坡屋面混凝土时,需全部浇筑框架柱后,再浇筑梁、板。浇筑梁、板混凝土时,要求坍落度控制在140~160mm,从屋脊向两侧对称浇筑,对称浇筑的混凝土条带宽3m。为避免混凝土下滑导致浇筑不密实,混凝土浇筑前,垂直于坡屋面坡向位置,每隔3m加设1道钢丝网,阻止下滑。坡屋面两侧对称浇筑混凝土,能消除一侧浇筑完成后再浇筑另一侧对架体造成的侧向压力,避免非对称浇筑混凝土导致模板支架变形甚至倒塌的风险。

2.2 坡屋面高度超过8m的模板支架设计

立杆横纵向间距为1.5m,局部调整为1,0.7,0.5m,使立杆距离梁边≥200mm,以满足梁侧模板支模距离。横杆步距为2m,根据支模高度可调整为1.5,1,0.5m,使顶托丝杆外露长度≤350mm,竖向每4m设1道人字形斜拉杆。

350mm×750mm,250mm×600mm梁两侧立杆间距1.5m,边梁两侧间距1m,在梁两侧立杆上,钢管扣件设置大横杆沿梁跨度方向布置,小横杆每500mm 1道垂直大横杆布置,在小横杆上顺梁跨度方向摆放40mm×70mm、间距100mm的木方做梁底模板,在梁两侧立杆上安装三角挂架,挂架上安装顶托,顶托上顺梁跨摆放双钢管龙骨,龙骨必须与小横杆顶紧,做法如图4所示。

图4 坡层面高度超过8m的模板支架做法1

200mm×600mm梁两侧立杆间距为1m,在梁两侧立杆上的钢管扣件设置大横杆沿梁跨度方向布置,小横杆每500mm设置1道,垂直大横杆布置,在小横杆上顺梁跨度方向摆放40mm×70mm、间距100mm的木方做梁底模板,在梁两侧立杆上安装三角挂架,挂架上安装顶托,顶托上顺梁跨摆放双钢管龙骨,龙骨必须与小横杆顶紧,如图5所示。

图5 坡层面高度超过8m的模板支架做法2

顶板板厚120mm或100mm,板下主龙骨为双钢管,次龙骨为40mm×70mm、间距100mm的木方。如图6所示,因结构楼板为斜面,模板支架每排立杆高度不同,故在架体最顶部横纵向用钢管沿结构斜向拉接立杆。在相对扫地杆0,6m处各设置1道连续水平剪刀撑,在相对地面6m处各满挂1道水平安全网。

图6 支架顶部连接示意

通过设计模板支架顶撑处的格构式构造,可充分发挥ADG模板支架竖向承载力高、整体性好的优点,减少架体立杆数量、降低造价,提供充足的可操作性空间,将人为因素影响降到最低。

3 混凝土浇筑顺序对高支模架承载特性的影响

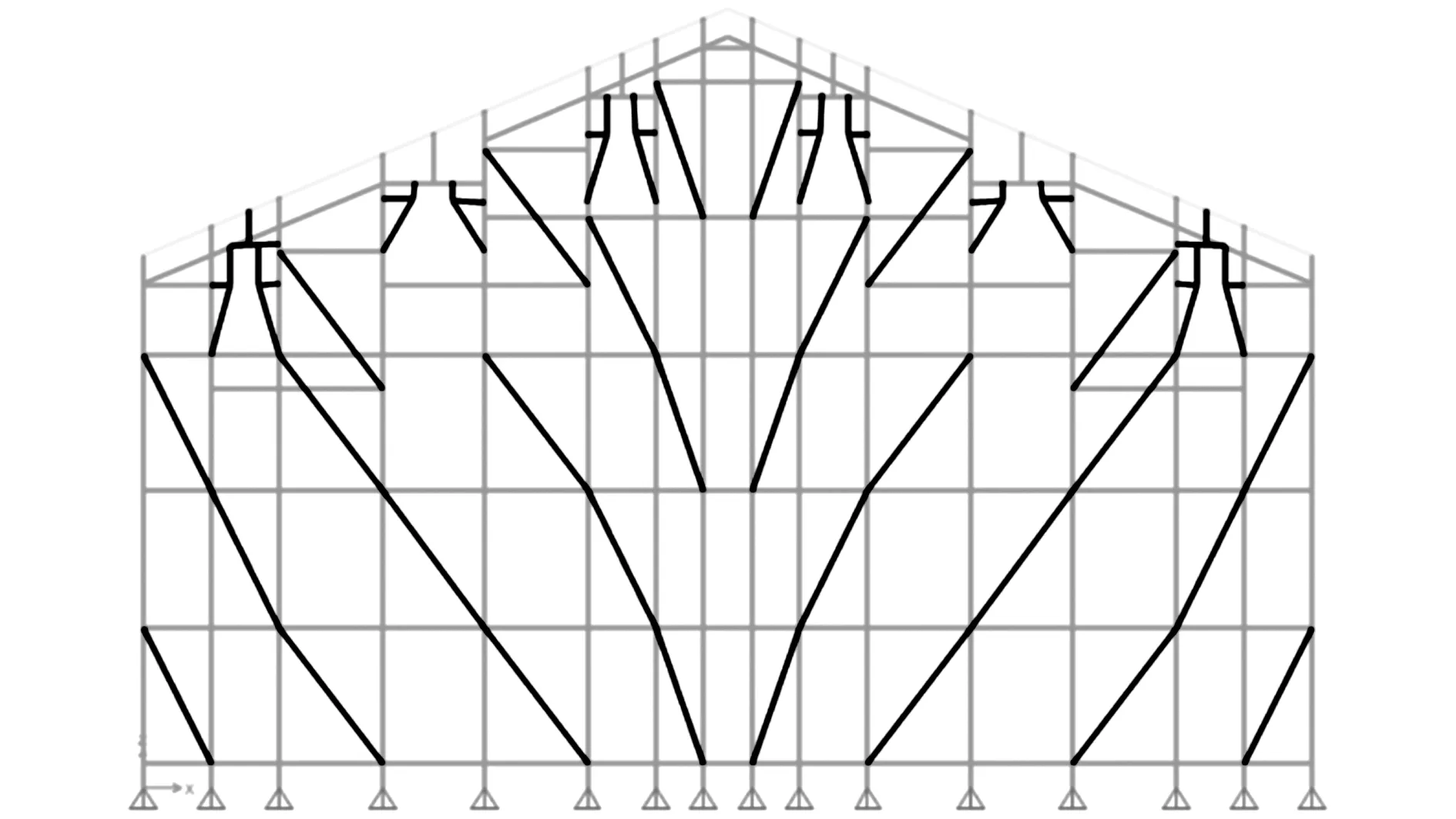

坡屋面高支模架搭设布置如图7所示。

图7 坡屋面高支模架布置

3.1 模板支架基本参数

高支模架采用ADG模块式模板支架,包括可调底座、立杆、横杆、斜杆、模板。立杆采用Q345B钢管,φ48.3×2.7;横杆采用Q345B钢管,φ48.3×2.7;斜杆采用Q345B钢管,φ38×3;模板采用15mm厚胶合板。

混凝土自重标准值G1k为24kN/m3,钢筋自重标准值G2k为1.1kN/m3,施工人员及设备产生的荷载标准值Q1k为3kN/m2,模板上覆荷载值5.47kN/m,模板设计时支拆环境不考虑风荷载。取坡屋面最不利荷载截面建立二维计算模型。

3.2 模板支架模型建立

通过有限元分析软件SAP2000,按基本参数建立数值计算模型,如图8所示。混凝土浇筑方案如下:①方案1 双面坡交替浇筑到顶;②方案2 单面坡一次浇筑到顶,再浇筑对面坡。分析这2种浇筑方式对模板支架稳定性的影响。

图8 模板支架计算模型

3.3 数值模型计算结果

通过结构分析软件SAP2000建立长陡坡屋面高支模架数值模型,分析混凝土浇筑最不利荷载截面,得到架体变形、内力和应力结果,满足设计要求。方案1整体位移0~1.28mm,最大竖向位移1.27mm,最大横向位移0.385mm,最大轴力10.107kN,最大弯矩1.307kN·m,最大剪力4.706kN,左/右起第4根立杆最大竖向支座反力11.42kN,胶合板最大压应力46.1MPa,胶合板最大拉应力11.59MPa;方案2单面坡浇筑完成后整体位移0~1.8mm,最大竖向位移1.3mm,最大横向位移1.05mm,最大轴力9.963kN,最大弯矩1.252kN·m,最大剪力4.678kN,左起第4根立杆最大竖向支座反力9.71kN,左/右起第4根立杆最大压应力41.44MPa,第3步横杆最大拉应力12.96MPa。方案2双面坡浇筑完成后整体位移0~2.25mm,最大竖向位移2.25mm,最大横向位移0.64mm,最大轴力11.21kN,最大弯矩1.42kN·m,最大剪力5.1kN,左/右起第4根立杆最大竖向支座反力13.23kN,最大压应力51.06MPa,第3步横杆最大拉应力15.85MPa。

3.4 数值模型计算结果分析

通过分析坡屋面混凝土浇筑方式对高支模架承载影响的数值发现,非对称浇筑混凝土增大架体横向位移,单面坡浇筑完成时的最大横向位移达1.05mm,而对称浇筑时的架体最大横向位移为0.385mm。此外,非对称浇筑混凝土完成单面坡浇筑时,架体支座出现向下的支座反力。最后,非对称浇筑混凝土完成单面坡浇筑时,架体应力和位移分布较混乱,会削弱高支模架稳定性,即使浇筑双面坡完毕后,受不对称加载影响,架体整体应力和位移仍大于对称浇筑时的应力和位移,因此建议施工中对称浇筑坡屋面混凝土。

同时,数值分析发现若由于现场条件影响,坡屋面只能通过非对称浇筑混凝土,则计算校核时不能只考虑双面坡均浇筑完成后的架体状态,应同时验算单面坡浇筑完成时的架体稳定性。

综上所述,坡屋面非对称浇筑混凝土会削弱高支模架体稳定性,给架体带来安全风险,因此建议施工中对称浇筑坡屋面混凝土。

4 结语

在大跨、超高、超重结构支撑中,ADG钢管模板支架比传统钢管架在材料用量、施工周期、安全性能及整体外观等方面都具有优势,构造合理、承载力高、稳定性好、安装迅速快捷,同时还具有施工便捷、构件不易丢失、材料强度高、韧性好、杆件变形小且适应范围广的特点,具有更广阔的发展前景,但对ADG钢管架的研究不够深入,无相应国家规范,可参考的应用工程较少,而通过有限元分析软件进行高支模架施工预分析,可提前发现架体设计问题和施工中可能存在的安全风险,并优化存在的问题和风险。