特高压输电线路连接金具腐蚀特性及其产物对磨损行为的影响

张培军,李新梅,杨现臣,王晓辉,田志刚

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

特高压输电线路作为超远距离输电的主要途径,在实现“西电东输”过程中起着不可替代的作用。金具作为塔架与导线间传递机械、电气荷载的关键部件,一旦出现失效,将严重威胁到整条电网安全。而电网覆盖面积广,常受到山区强风、湿热气氛的腐蚀以及局部区域冰冻、沙尘等恶劣气候的考验,各种复杂环境的影响加速了连接金具的失效过程。例如,750 kV吐哈I、II线仅运行一年多,连接挂环(U-12)、挂板便批量出现了严重的磨损现象,500 kV荆林线中部分金具螺杆截面已磨损近50%[1],贵广线河池地区多次大量出现球头、碗头以及挂环(PQ-30)锈蚀问题。

已有不少针对金具失效问题的研究报道。如陈军君等[2]认为S元素是工业地区金具腐蚀失效的主要原因,而张秀丽等[3]对酸性沉降区金具腐蚀提出了防范措施。还有不少学者针对大风区域连接金具磨损问题开展试验研究,分析了摆动次数、载荷与剩余直径间的关系以及沙尘粒径对金具磨损的影响[4-5]。然而这些研究都只针对单一工况中的失效形式,实际工况中金具受到多种失效形式的交替、叠加作用。Murkute等[6]研究腐蚀磨损耦合工况中的失效后得出结论:腐蚀磨损耦合损伤大于单一损伤。董彬杰等[7]研究系泊链钢材料在海水中的腐蚀磨损耦合失效时发现,腐蚀对摩擦磨损具有促进作用。然而上述对腐蚀磨损耦合失效的相关研究只是针对应用于海水环境中的金属材料。金具在大气环境中服役,受腐蚀介质长期持续侵蚀的同时,还将遭受间歇性风载荷造成的往复磨损影响,腐蚀失效形式在大部分时间出现,磨损失效形式在恶劣天气时出现,恶劣天气消退之后它们的磨损暂停,如此往复。目前,金具大气腐蚀产生的缺陷、产物对磨损行为的影响,以及它们之间的相互作用尚未得到充分讨论。本文针对金具腐蚀和磨损交替工况展开研究,分析腐蚀特性及其产物对磨损行为的影响。

1 实验

1.1 材料

选用输电线路连接金具U12,利用线切割制成20 mm × 20 mm × 4 mm和7 mm × 8 mm × 31 mm的试样。

1.2 盐雾腐蚀与磨损试验

参考标准《人造气氛腐蚀试验 盐雾试验》(GB/T 10125-2012),配制0.5% NaCl溶液模拟海洋大气腐蚀环境。将2种金具试样放入KY-YW40盐雾试验箱,分别在12、24、48、72、96和120 h时取出平行试样,去除7 mm × 8 mm × 31 mm试样表面的腐蚀产物,利用电子天平称重,计算试验前后的质量损失Δm(单位:g)。通过式(1)[8]计算平均腐蚀深度d(单位:μm),并按式(2)计算腐蚀速率v(单位:μm/h)。

式中ρ为钢铁的密度(取7.85 g/cm3),A为试样表面积(单位:cm2),t为试样腐蚀时间(单位:h)。

利用M-2000磨损试验机研究腐蚀程度对连接金具摩擦磨损性能的影响。选取载荷100 N、转速180 r/min的试验参数,对0、12、48和96 h的预腐蚀试样(7 mm × 8 mm × 31 mm)分别磨损300、600、900、1 200、1 500和1 800 s。根据式(3)计算磨损率。

式中W为磨损率(单位:g/m),r为摩擦副直径(41 mm),n为摩擦副转动圈数。利用超景深显微镜观测磨损轮廓和面粗糙度(Sa)。利用LED-1430VP型扫描电镜观察7 mm × 8 mm × 31 mm试样的磨痕形貌和20 mm × 20 mm × 4 mm试样的腐蚀形貌,并以电镜附带的能谱仪分析元素组成。采用D8 Advance型X射线衍射仪分析腐蚀产物的物相。

2 结果与讨论

2.1 连接金具材料的腐蚀行为

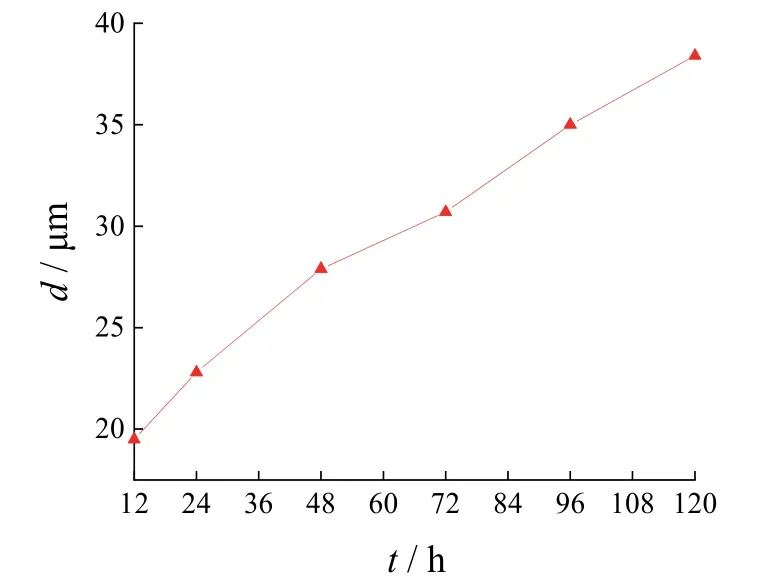

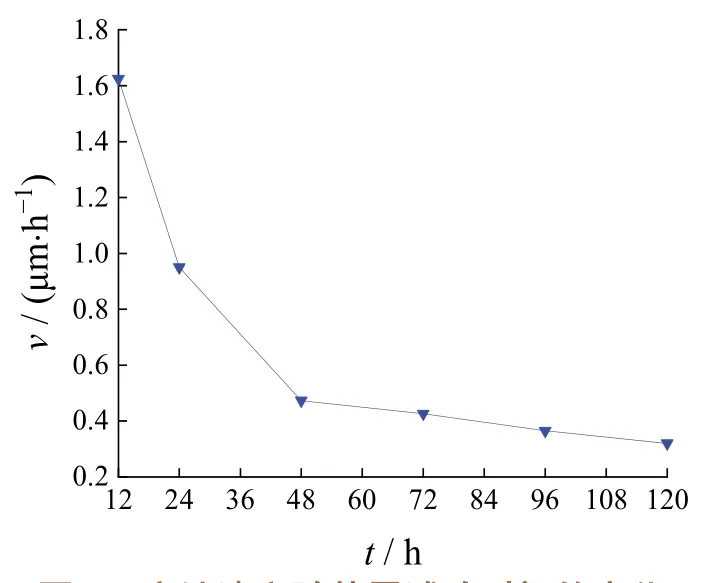

用平均腐蚀深度和腐蚀速率来表征腐蚀行为,可以直观描述材料的腐蚀程度。从图1和2可以看出,随着腐蚀时间延长,腐蚀深度逐渐增加,而腐蚀速率逐渐降低。可将腐蚀变化归纳成3个阶段:0 ~ 24 h时,腐蚀速率较大,但腐蚀深度较小,达到20.04 μm,这可能是试样直接暴露在腐蚀环境中发生了点腐蚀,表明金具试样发生点蚀的速率较高;48 ~ 72 h阶段,腐蚀深至29.75 μm,腐蚀速率却下降,这可能是因为腐蚀产物逐渐形成,缓解了腐蚀介质对基体的腐蚀,起到了一定的保护作用;至96 ~ 120 h阶段,腐蚀深度增加至37.25 μm,腐蚀速率进一步下降,这可能是因为随着腐蚀的持续,腐蚀产物逐渐积累,形成致密、稳定的腐蚀层,更好地阻碍了腐蚀介质的侵入,对基体的保护效果更明显。

图1 腐蚀深度随盐雾试验时间的变化 Figure 1 Variation of corrosion depth with salt spray test time

图2 腐蚀速率随盐雾试验时间的变化 Figure 2 Variation of corrosion rate with salt spray test time

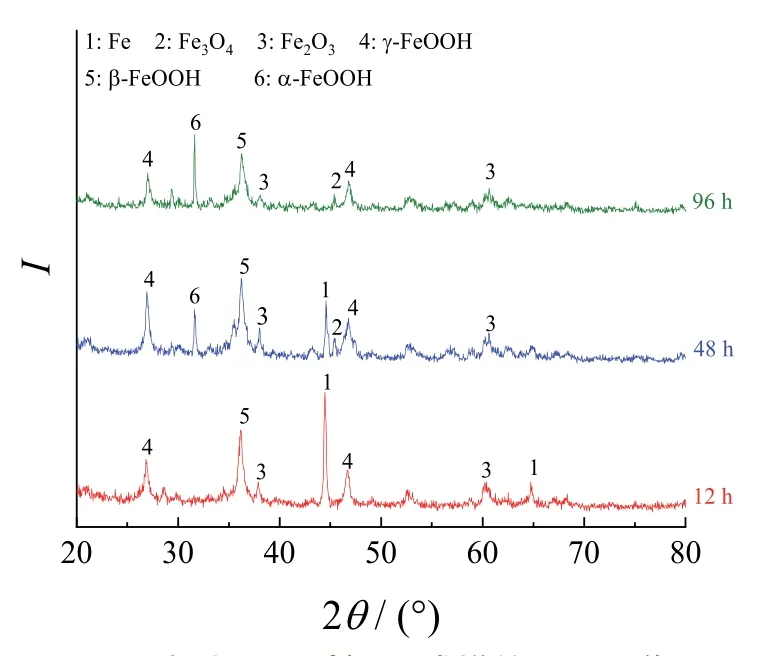

随着腐蚀时间变化,腐蚀产物的类型及相对含量会有改变。从图3可以看到腐蚀12 h时,腐蚀层由γ-FeOOH、β-FeOOH及一定量的Fe2O3组成,其中的Fe来自基体。腐蚀至48 h时,γ-FeOOH含量增加,并有α-FeOOH、Fe3O4出现,这是因为γ-FeOOH不断地生长、积累到一定程度时会逐渐转化成α-FeOOH并被氧化成Fe3O4,这与Misawa等的研究[9]中所描述的一致,Fe的衍射峰随时间推移有减小的趋势,表明腐蚀产物逐渐覆盖基体。腐蚀至96 h时,γ-FeOOH含量减小,α-FeOOH含量增加,表明该时期的腐蚀过程主要是γ-FeOOH向α-FeOOH的转化,而Fe的峰消失表明了由γ-FeOOH、β-FeOOH、α-FeOOH、Fe3O4、Fe2O3等组成的腐蚀层变厚,阻碍了X射线的穿透。

图3 腐蚀不同时间后试样的XRD谱图 Figure 3 XRD patterns of the samples after being etched for different time

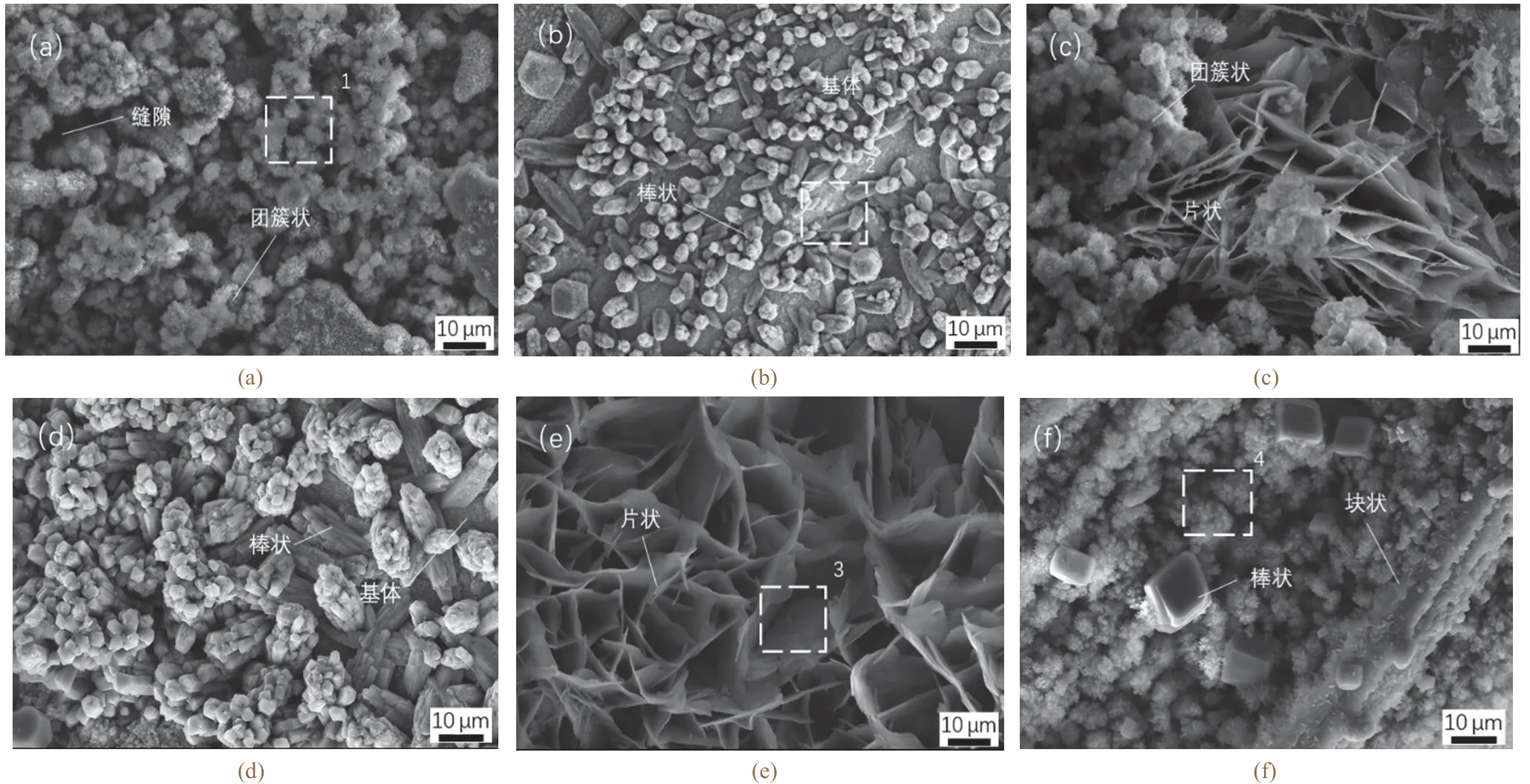

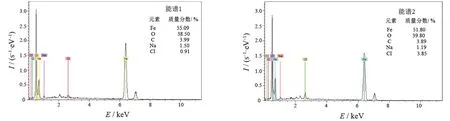

从图4可以看出,腐蚀12 h时的腐蚀产物有团簇状和棒状两类形貌,团簇状产物之间存在缝隙,EDS分析(图5的能谱1)发现其中含有Fe、O、C、Na和Cl元素,可能是Fe2O3、Fe3O4及少量NaCl产物聚集成疏松的团簇状。棒状产物的EDS结果(图5的能谱2)显示其含有的元素与块状产物相同,但Cl含量有所提高。相关研究表明,高浓度Cl元素为β-FeOOH的生成提供了条件[10]。于是推测棒状产物可能是β-FeOOH[11]。腐蚀至48 h时,腐蚀层中有团簇状产物和片状产物(见图4c)以及棒状产物(见图4d)3类形貌。片状产物是γ-FeOOH,随着腐蚀时间的延长而逐渐出现并长大。腐蚀96 h时,腐蚀层由片状(见图4e)、棒状和块状产物(见图4f)组成,EDS结果(图6的能谱3和4)表明它们均含有Fe、O、C、Na和Cl元素,且Na、Cl含量较高,这是因为γ-FeOOH、β-FeOOH和α-FeOOH聚集成较厚的腐蚀层后,Na、Cl离子容易在腐蚀层表面停留。

图4 不同腐蚀时间下腐蚀层的微观形貌:(a、b) 12 h;(c、d) 48 h;(e、f) 96 h Figure 4 Microstructure of corrosion layer at different corrosion time: (a, b) 12 h; (c, d) 48 h; and (e, f) 96 h

图5 试样腐蚀12 h后的EDS分析结果 Figure 5 EDS analysis results after 12 hours of corrosion

图6 试样腐蚀96 h的EDS分析结果 Figure 6 EDS analysis results after 96 hours of corrosion

2.2 连接金具材料的预腐蚀磨损行为

由图7可知,以未腐蚀试样磨损1 800 s的质量损失曲线作为基准,可将质量损失变化分为加速增长阶段和减速增长阶段。在加速增长阶段,腐蚀12 h的试样磨损1 800 s时的质量损失为1.41 g,磨损率为2.0 × 10-3g/m,磨损质量损失增幅为6.6%,而48 h腐蚀试样磨损1 800 s的质量损失为1.62 g,磨损率为2.3 × 10-3g/m,磨损质量损失增幅为22%,说明随着腐蚀时间的延长,磨损质量损失增加;在减速增长阶段,96 h腐蚀试样磨损1 800 s的质量损失为1.23 g,磨损率为1.7 × 10-3g/m,磨损质量损失减幅仅为6.8%,可见随着预腐蚀时间的进一步延长,磨损质量损失反而减少。

图7 预腐蚀试样的质量损失曲线 Figure 7 Mass loss curves of pre-corroded specimens

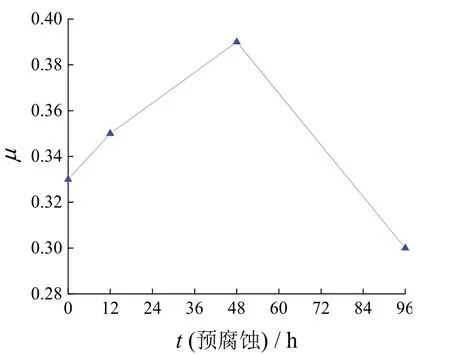

由图8可知,摩擦因数随着预腐蚀时间的延长呈现先上升后下降的趋势,与试样的磨损质量损失变化趋势相似。当预腐蚀时间较短时,因为腐蚀破坏了材料表面的完整性,基体材料剥落造成摩擦因数增大,磨损质量损失增加。预腐蚀时间越长则腐蚀产物积累越多,腐蚀产物在磨擦过程中起润滑作用[12],导致摩擦因数降低,令磨损质量损失减少。

图8 预腐蚀试样的摩擦因数 Figure 8 Friction factors of pre-corroded specimens

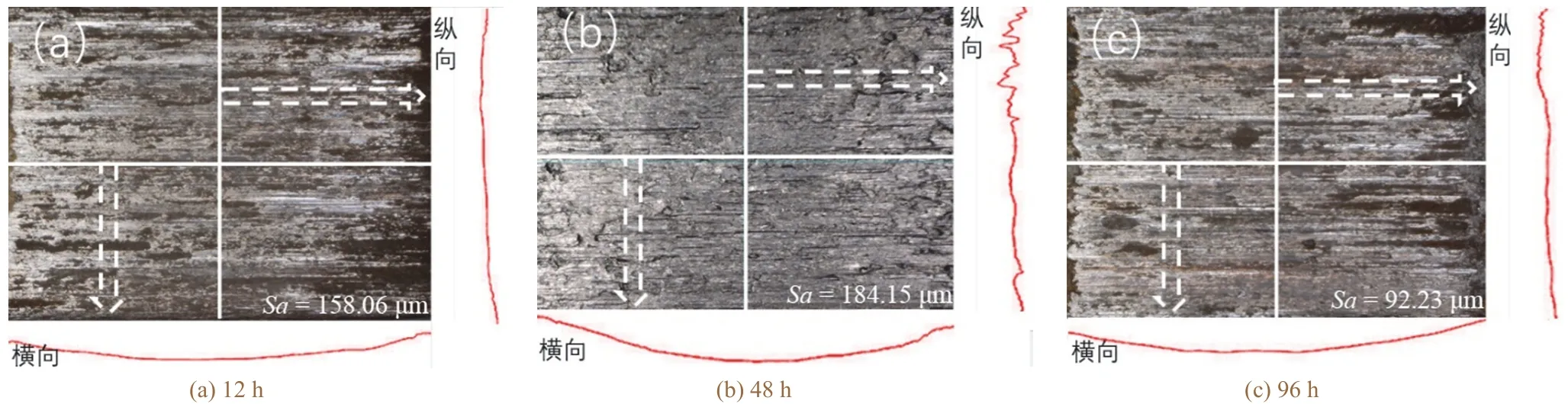

图9是相同载荷(100 N)和相同转速(180 r/min)下不同预腐蚀时间的试样表面磨损的截面轮廓曲线及面粗糙度。在横向轮廓曲线中,预腐蚀12 h试样表面近似“凹”形,预腐蚀至48 h时表面“凹”轮廓加深,但在腐蚀96 h时“凹”轮廓变浅。在纵向轮廓曲线中,预腐蚀48 h试样表面轮廓曲线波动明显,说明其表面较粗糙, 此时面粗糙度为158.06 μm。预腐蚀48 h试样表面磨损后的面粗糙度为184.15 μm,预腐蚀96 h试样则是92.23 μm。

图9 不同预腐蚀时间下试样磨损表面的截面轮廓曲线和面粗糙度 Figure 9 Sectional profile curves and surface area roughness of worn specimens pre-corroded for different time

预腐蚀12 ~ 48 h时,磨损表面的摩擦因数及面粗糙度增大。预腐蚀时间延长至96 h时,磨损表面的摩擦因数及面粗糙度减小,这受控于腐蚀过程中的阳极溶解和阴极极化。有研究[13-14]表明,腐蚀对磨损的加速主要是阳极溶解:一方面,阳极溶解使表面出现点蚀坑,表面粗糙度增大,从而加速磨损;另一方面,阳极溶解导致材料表面力学性能下降,材料在剪切力作用下极易脱落,进而加剧磨损。而阴极极化产生的腐蚀产物成为了润滑剂,保护材料免受磨损[15-16]。除此之外,腐蚀介质中的氯化物也具有一定的润滑作用[17]。在磨损过程中,当腐蚀时间较短时,主要是表面基体碎片剥落,加大了表面粗糙度和摩擦因数,加速了磨损;当腐蚀时间延长,表面腐蚀产物和沉积的氯化物增多,大量腐蚀产物成为“润滑介质”,令表面粗糙度和摩擦因数降低,抑制了腐蚀对磨损的加速作用。

图10为相同载荷(100 N)和相同转速(180 r/min)下不同预腐蚀时间试样上磨痕的形貌及能谱。磨痕表面均出现不同程度的犁沟、剥落和分层。在预腐蚀12 h时,试样表面有大量犁沟、材料脱落留下的剥落坑和分层,磨损表面有残留的氯元素。推测在预腐蚀12 h时,磨损机制主要为磨粒磨损、轻微粘着磨损和轻微腐蚀磨损。随着预腐蚀时间延长至48 h,试样表面的犁沟变宽,分层增多,剥落坑面积增大,磨损表面有Fe和O元素。推测预腐蚀48 h时,磨损机制以粘着磨损和磨粒磨损为主。预腐蚀96 h时,试样表面的犁沟深度和宽度明显变小,分层和剥落坑减少,表面的O和Cl元素增加,可能是Fe3O4、Fe2O3和NaCl的残留物。推测在预腐蚀96 h时,磨损机制主要是腐蚀磨损、轻微磨粒磨损和轻微粘着磨损。

图10 不同预腐蚀时间下试样的磨痕形貌及EDS分析结果 Figure 10 Morphologies and EDS analysis results of wear scar on the specimens pre-corroded for different time

3 结论

(1) 连接金具服役工况复杂,单一的失效形式不能完全评价连接金具在实际服役中的失效。模拟腐蚀与磨损服役状态的评价方法能在一定程度上表征连接金具在服役过程中的长期腐蚀和反复磨损工况。

(2) 沿海地区宜采用腐蚀与磨损服役状态的评价方法进行失效研究,选取具有较佳服役状态的连接金具,降低维护成本,提高使用安全性。

(3) 可考虑将连接金具材质由Q235钢改为耐腐蚀性能较好的耐候钢,并在设计时增加腐蚀裕量。