热电联产机组耦合吸收式热泵性能分析

张 波,李 峰,袭著尊,王子杰,顾煜炯

(1. 华电章丘发电有限公司,山东 济南 250216;2. 国家火力发电工程技术研究中心(华北电力大学),北京 102206)

0 引言

在“碳中和、碳达峰”的背景下,中国能源结构进入深度调整期。传统能源的清洁高效利用,是实现能源消费高效化、低碳化的必然要求。

热电联产模式因其可实现能源较高利用率而被广泛应用于大中型燃煤机组中。火力发电过程中,热能被转化为电能的效率约为30%~48%,主要能量损失为汽轮机的排汽冷凝损失[1];因此,低温余热利用得到了广泛关注与研究。

由于热泵技术可以在不改变机组容量的情况下提高机组的能量利用率,所以被广泛应用在电厂的中低温余热利用生产过程中[2,3]。文献[4]以某垃圾焚烧电厂为例,研究了吸收式热泵回收低温循环水余热的经济效益;研究结果表明,采用吸收式热泵后,机组每年发电效益提高27.82 万元。文献[5]对热电联产机组耦合热泵后的调峰能力进行了分析;研究结果表明,加装吸收式热泵后,机组的最大供热能力提高了33.5%,调峰能力明显提升。文献[6]分析了机组耦合吸收式热泵后的调峰性能,阐述了其优越性。文献[7]分析了机组增加热泵后的供热可行域及供热能力;研究表明,采用吸收式热泵可以增加机组的供热能力和调峰能力。文献[8]通过实验分析了机组耦合热泵后调峰能力的变化,并研究了机组变工况的调峰性能。文献[9]提出了一种利用热电发电机和吸收式热泵回收固体氧化物燃料电池废气余热的热电联产系统;该系统充分利用了热电联产系统中的废气余热。文献[10]提出了将高背压、吸收式热泵和吸收式换热器相结合的燃煤电厂热电联产改造节能方案。文献[11]对比分析了吸收式热泵和压缩式热泵的性能;研究表明,压缩热泵的循环性能系数(coefficient of performance,COP)较高,㶲效率较低,不可逆损失较大;采用吸收式热泵后,㶲能得到有效回收,㶲率较高。文献[12]利用Aspen Plus 软件分析了吸收式热泵、吸收式热变压器、蒸汽喷射泵和机械热泵的性能,研究结果可为热泵的选型提供了参考。文献[13]分析了电压缩式热泵、蒸汽压缩式热泵、吸收式热泵及压缩-吸收复合式热泵机组性能;研究表明,采用蒸汽型热泵比电驱动更节能。文献[14]从热力学角度分析了一种集成单效循环吸收式热泵的有机朗肯循环布局三联产发电方法。文献[15]提出了基于绝热压缩空气储能的新型三联供系统;系统中集成了吸收式热泵;重点研究了改变关键物理参数时,能量转换变化原理。文献[16]采用有机朗肯循环和吸收式热泵技术,实现了太阳热能的级联利用,实现了冷、热、电三位一体的多代能源系统。

以上相关研究主要针对机组耦合热泵后的调峰能力或能耗特性等单一因素进行了讨论,鲜有文献同时对2 种因素进行综合分析。

本文首先分析了现有吸收式热泵机组的变工况性能,然后利用Ebsilon 建立了600 MW 机组热力学模型、吸收式热泵的物理模型。最后,综合分析了耦合吸收式热泵后,机组调峰能力及能耗特性。

1 吸收式热泵性能分析

热泵机组设计工况:热网循环水进出口温度分别为50 ℃、70 ℃,循环水进出口温度分别为38 ℃、30 ℃,蒸汽压力为0.4 MPa,COP值为1.76。

1.1 吸收式热泵数学模型

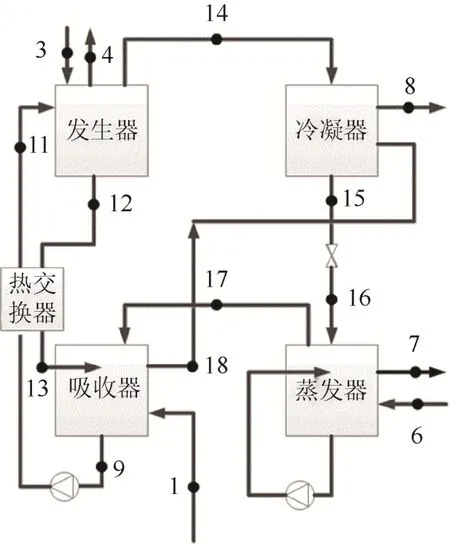

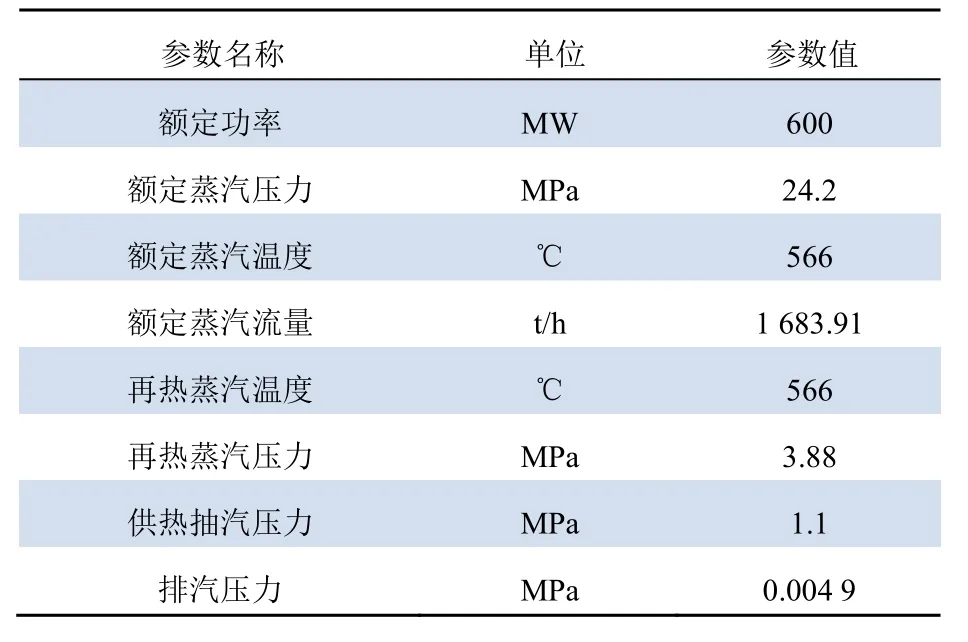

针对如图1所示的吸收式热泵机组进行建模。

图1 吸收式热泵系统模型Fig. 1 Model of absorption heat pump system

由于热泵的热力计算中包含相变、传热、传质等复杂过程,考虑计算精度以及计算的快速收敛,对吸收式热泵做如下假设:(1)吸收式热泵系统处于热平衡状态,工质处于稳定流动状态。(2)蒸发器、冷凝器、吸收器和发生器出口工质均为饱和状态,不存在吸收不足等状态。(3)热交换器无热损失;忽略管道阻力,即无管道压力损失。(4)节流装置为绝热节流,对工质的焓值无影响。(5)忽略泵功。

蒸发器:在蒸发器中,热泵通过吸收循环水余热,将冷凝器出来的蒸汽变为干饱和蒸汽。

式中:Dw和Ds分别为循环水和工质的质量流量,kg·s-1;t6和t7分别为循环水进出口温度,K;h17和h16分别为蒸发器出口和进口饱和蒸汽焓值,J·g-1;Cp为水的定压比热容,J·g-1·K-1。

蒸发器端差:

式中:t17为蒸发器出口蒸汽温度,K。

吸收器:在吸收器中,溴化锂浓溶液吸收蒸汽放热量,然后变为溴化锂稀溶液,并将热量释放给热网循环水。

式中:Drlb和Dllb分别为溴化锂浓溶液和稀溶液的质量流量,kg·s-1;Dr为热网水流量,kg·s-1;t18和t1分别为吸收器出口热网水温度和热网水回水温度,K;h13和h9分别为吸收器入口溴化锂浓溶液的焓值和吸收器出口溴化锂稀溶液的焓值,J·g-1。

根据质量守恒:

溴化锂质量守恒:

吸收器端差:

式中:t9为吸收器出口溴化锂稀溶液的温度,K。

发生器:利用汽轮机抽汽,将溴化锂稀溶液中的水分加热成饱和蒸汽析出。

式中:h14和h12分别为发生器产生过热蒸汽焓值和发生器出口溴化锂浓溶液焓值,J·g-1;h11为进入发生器的溴化锂稀溶液焓值,J·g-1;h3和h4分别为汽轮机抽汽焓值和发生器疏水焓值,J·g-1;Djl为热泵耗汽量,kg·s-1。

溴化锂质量守恒:

溶液热交换器:

式中:h10为进入溶液热交换器的溴化锂稀溶液焓值,J·g-1。

冷凝器:在冷凝器中,热泵将饱和蒸汽冷却,同时将放出的热量用于加热吸收器出来的热网循环水。

式中:h15为冷凝器压力下的饱和水焓,J·g-1;t8为冷凝器出口热网水温度,K。

冷凝器端差:

式中:t15为冷凝器出口工质温度,K。

1.2 吸收式热泵变工况性能分析

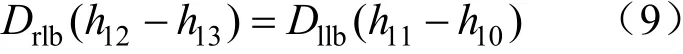

以设计工况为基础,计算吸收式热泵变工况运行对COP值的影响。模拟设计工况热泵COP值约为1.702,与设计值误差约为3.4%,满足工程计算精度要求。分别讨论蒸汽压力、热网进出口水温、循环水出口温度等因素对吸收式热泵COP值的影响。吸收式热泵变工况运行曲线如图2 所示。

图2 吸收式热泵变工况性能Fig. 2 Off-design performance of absorption heat pump

如图2(a)所示,热泵机组COP值随抽汽压力发生变化:随着抽汽压力的升高,吸收式热泵的COP值逐渐从1.56 增加至约1.72;当抽汽压力超过0.37 MPa 时,增加抽汽压力对热泵COP值影响较小。

如图2(b)所示,热泵机组COP值随循环水出口温度发生变化:随着循环水出口温度从27 ℃增加至36 ℃,热泵COP值逐渐从1.67 增加至1.745。这是因为当循环水出口温度升高时,蒸发器中的蒸发压力也会升高,对应的吸收器中的压力也会升高,浓溶液吸收水蒸汽的能力上升,传递给热网水的热量就会升高。

如图2(c)所示,热网回水温度从41 ℃增加至54 ℃时,吸收式热泵机组的COP值变化情况。当热网回水温度升高时,由于吸收器稀溶液的温度也会升高,在蒸发压力一定时,吸收器吸收的水蒸汽量减少,即传递给热网水的热量就会减少,相应的COP值就会降低。

如图2(d)所示,热网回水温度从66 ℃增加至79 ℃时,吸收式热泵机组的COP值变化情况。当热网水出口温度升高时,在其他条件不变的情况下,冷凝器的冷凝压力升高,发生器中浓溶液的浓度会减小,从发生器蒸发的水蒸汽减少,传递的热量就会减少,COP值就会降低。

对比分析4 个参数变化所对应的COP值可知,热泵出口热网水温度对热泵机组COP值的影响最大。

2 算例机组热力学及能耗模型

2.1 算例机组热力学模型

采用Ebsilon 建立了某600 MW 机组的热力学模型,机组主要性能参数如表1 所示。

表1 机组主要技术参数Tab. 1 Main technical parameters of the unit

以阀全开工况作为模型设计工况。

所建热力学模型的正确性验证:计算模拟机组不同热耗保证工况(turbine heat acceptance,THA)的电负荷数据,并与热平衡图中的数据进行对比分析,发现各工况误差结果均小于0.5%,符合工程计算精度要求。

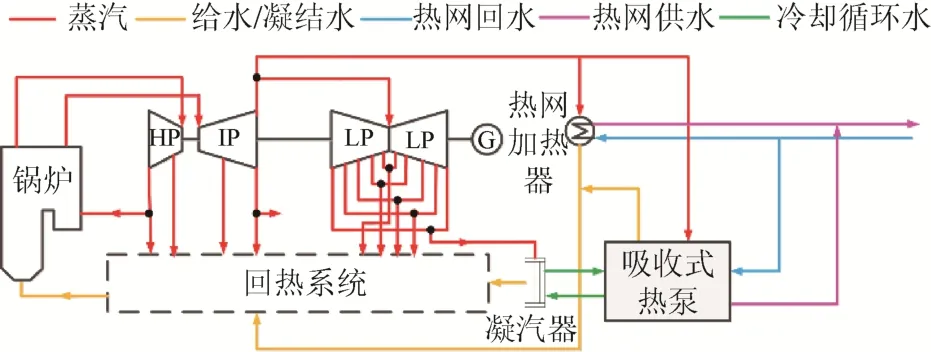

如图3 建立传统热电联产机组耦合热泵热力系统模型。模型中,以热电联产机组中压缸排汽作为供热的热源。假设抽汽压力在供热全工况中保持不变。在排汽中,一部分蒸汽通过热网加热器加热热网回水;另一部分蒸汽通过管道进入吸收式热泵换热。鉴于一般情况下热网水供水温度达不到设计值,因此本文取热网供、回水温度分别为90 ℃、60 ℃。

图3 600 MW 机组耦合吸收式热泵后热力系统图Fig. 3 Thermodynamic system diagram of the 600 MW unit coupled with absorption heat pump

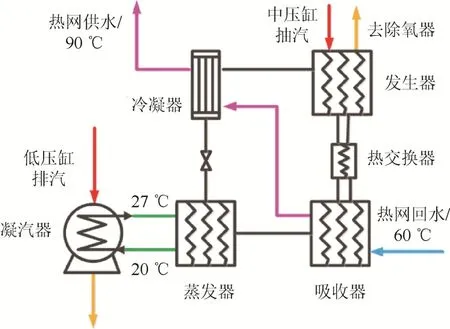

吸收式热泵的热力学模型如图4 所示。图中,热网水经过吸收器和冷凝器将温度加热至热网所需温度;机组抽汽在发生器中与溴化锂溶液进行换热,机组的冷却循环水在蒸发器中进行换热。

图4 吸收式热泵热力系统图Fig. 4 Thermodynamic system diagram of absorption heat pump

假设:最大供热能力为100 MW,COP值为1.7;热电联产机组变工况下,热网供回水温度和冷凝水温度均保持不变。

2.2 能耗模型

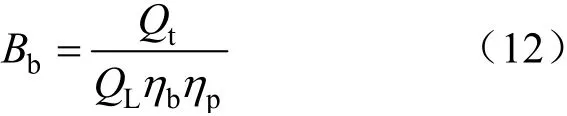

输入锅炉的热量与汽轮机所消耗的热量及锅炉效率、锅炉管道效率有关,计算如式(12)[17]:

式中:Bb为机组的煤耗,kg·s-1;ηb为锅炉效率;ηp为锅炉管道效率;QL为煤炭低位发热量,J·g-1;Qt为锅炉输入汽轮机的热量,kW。

锅炉输入汽轮机的热量可由Ebsilon 软件计算得出。

机组输入的能量主要为煤的化学能;机组输出的能量主要包括机组的发电量与机组的供热负荷。机组的能量利用率为机组输出的能量与机组输入能量的比值,如式(13)所示:

式中:ηen为机组的能量利用率;Pp为机组的发电量,kW;Qs为机组的供热量,kW。

机组输出能量㶲包括热量㶲与电能㶲,输入的能量㶲主要为燃料的化学㶲。机组的㶲效率为机组输出能量㶲与机组输入能量㶲的比,如式(14)所示:

式中:ηex为机组的㶲效率;Ep为机组输出的电能㶲;Es为机组供热的热量㶲;Ef为机组输入燃料的化学㶲。

燃料的化学㶲由下式计算:

式中:QH为燃料的高位发热量,J·g-1。

3 计算结果分析与讨论

3.1 供热可行域

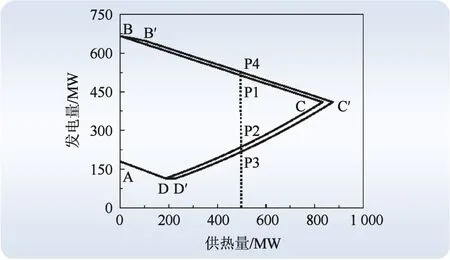

未耦合热泵时,600 MW 机组供热可行域可通过改变机组不同主蒸汽流量下的供热抽汽量计算获得,如图5 中线段AB、BC、CD、DA所围成的区域所示。线段AB为纯凝工况时,机组电负荷的运行范围。线段BC反映了锅炉最大出力时供热量与发电量的变化趋势。线段CD为低压缸在最小进汽流量下,供热量与发电量的关系曲线。线段DA反映了锅炉在最小稳燃负荷运行时,机组供热量与发电量的变化趋势。

图5 机组耦合吸收式热泵供热可行域Fig. 5 Heating feasible region of the unit coupled with absorption heat pump

当机组供热负荷为500 MW 时,受低压缸最小进汽量和锅炉最大出力的限制,机组电负荷范围只能在P2—P1 之间变化(236.9 MW~512.3 MW),由此造成了热电联产机组热电耦合的情况。

以传统供热可行域为基础,通过热泵的供热量及COP值,可计算得到耦合吸收式热泵后机组的供热可行域——ABB′C′D′DA。线段BB′C′D′DCB所围成的区域为吸收式热泵工作区域。

耦合吸收式热泵后,机组的最小发电量不变,最大供热量由833 MW 增加至875 MW。当机组热负荷为500 MW 时,机组的调峰范围由P1—P2增加至P4—P3,最小发电量变为218.3 MW。

3.2 供热可行域内能量利用率分布规律

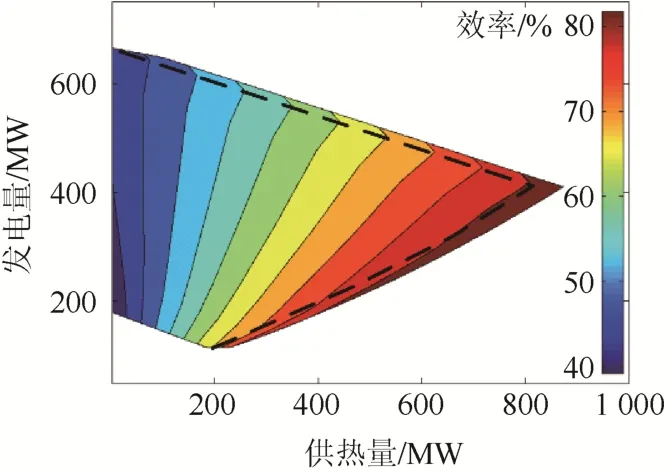

图6示出了机组耦合吸收式热泵后,能量利用率的分布规律。

图6 供热可行域能量利用率Fig. 6 Energy utilization rate of heating feasible region

图6 中,虚线将热泵工作区域与传统热电联产机组供热区域划分开来:虚线内部所示为原抽凝机组供热区域的能量利用率分布;虚线外部所示为机组耦合热泵后系统能量利用率分布。

抽凝供热时,机组的最大能量利用率约为82.7%,分布在供热可行域的最大供热处:由于抽汽供热回收了机组部分冷凝损失,随着供热量的增加抽汽量随之增加,汽轮机排汽损失就逐渐减小。

耦合热泵后机组的能量利用率分布规律与传统热电联产机组相似:随着供热量增加,机组的能量利用率逐渐增加。在吸收式热泵运行区域内,由于回收了大量冷源损失,能量利用率与原抽凝机组相比呈增加趋势,最大能量利用率在机组的最大供热量处约为84.6%。

3.3 供热可行域内㶲效率分布规律

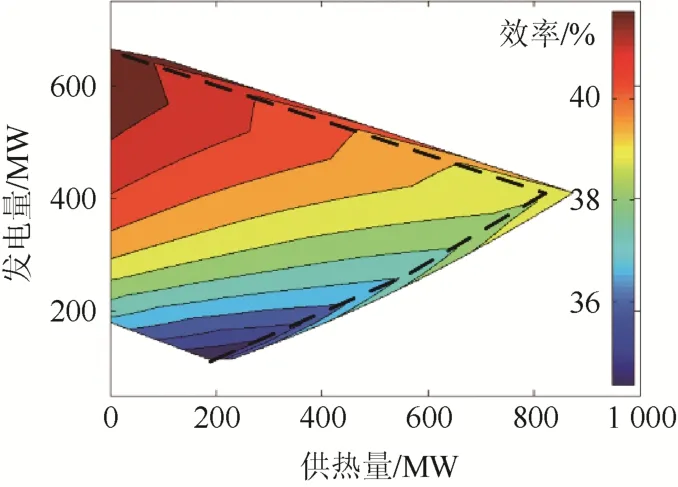

图7示出了耦合吸收式热泵后,机组㶲效率变化规律:机组㶲效率最大约为42.2%,位于纯凝100%THA 工况处;此时机组的经济性最好。随着供热量的增加,高温高压蒸汽与热网水进行换热,未进行发电,增加了热电联产系统的不可逆㶲损失,造成系统㶲效率下降。

图7 供热可行域㶲效率Fig. 7 Exergy efficiency within operation feasible region

与抽凝供热相比,机组耦合吸收式热泵后,㶲效率呈增加趋势。这是由于机组在运行中不仅减少了大温差换热造成的不可逆㶲损失,同时回收了大量的冷源损失。

4 结论

针对耦合热泵的供热系统,建立了机组能耗模型。结合算例机组,对比分析了耦合热泵运行对机组供热可行域及机组热力学性能的影响,得出以下结论。

(1)热泵变工况性能方面:增加热泵抽汽压力或循环水出口温度,降低热网出口水温或热网回水温度可以提高吸收式热泵机组COP值;但当抽汽压力高于某值或热网水出口温度低于某值时,改变该参数对COP值影响不大;热网水出口温度对热泵机组COP值的影响最大。

(2)热电解耦性能方面:机组耦合热泵运行可以增加机组的供热可行域,从而提高机组的调峰能力。当热泵以最大供热负荷供热,且机组外界供热负荷为500 MW 时,耦合吸收式热泵的机组可提供的最小电负荷为218.3 MW,最小调峰能力增加约2.79%。

(3)能量利用率方面:机组耦合热泵运行可以提高系统的能量利用率,其主要影响因素为机组的供热量。机组最大供热负荷处即为能量利用率的最大点。机组耦合热泵运行后,系统最大能量利用率有所增加,可由82.7%增至84.6%。

(4)㶲效率方面:机组耦合热泵运行后,由于减少了大温差换热造成的不可逆㶲损失,同时回收了大量冷源损失,所以在相同的热电负荷下,吸收式热泵运行区域系统㶲效率增加。