基于Profinet的电力管廊环境监测系统

张朝辉,张俊

(国网重庆市电力公司市北供电分公司,重庆,401147)

电力管廊环境监测系统用以实时监测巷道中的风速、气压、有害气体等重要环境参数,是管廊安全运行的重要组成部分。目前运行的监测系统多为采集单一参数并进行预警,造成了通信协议互不兼容、监测软件重复设计以及通信电缆重复铺设等弊端,不利于管廊监测系统运行的实时性和稳定性。

1 系统结构与主要功能

根据当前管廊安全监测系统的弊端 ,结合电力管廊工况,构建了基于S7-1212C与矿用变送器的管廊环境监测系统。系统基于PLC技术与工业网络技术,集中采集各种环境参数,并通过工业以太网实现通信与监测,监测系统采用双机备份。系统结构如图1所示。

图1 管廊环境监测系统结构

在图1中,根据管廊隧道分布,设置了5个采集箱,每个采集箱以S7-1212C、模拟量采集模块SM1231以及相关测量变送器组成,采集风速、气压、有害气体、液位等多个监测数据以及通风风机、水泵的运行信号。多个采集箱与监测主机采用以太网(Profinet)方式通信,通过光纤系统实现数据的传输。

2 硬件系统设计

2.1 变送器

变送器用以测量管廊巷道中的通风风速、气压、有害气体等参数,由风速变送器、气压变送器与有害气体变送器等组成。风速变送器采用矿用三线制GFW15型风速变送器,气压变送器采用矿用两线输出制GP5000型气压变送器,有害气体变送器采用矿用三线制FY-C0型有害气体变送器,如图2所示。

图2 矿用变送器模块

变送器的技术指标如表1、表2、表3所示。

表1 GFW15型风速变送器主要技术指标

表2 GP5000型气压变送器主要技术指标

表3 FY型有害气体变送器主要技术指标

2.2 变送器输出接线

两线制变送器与三线制变送器的供电与信号接线如图3所示。图3中,AIx+、AIx-(x=1、2、3、4)分别接采集模块SM1231的信号输入端,信号电缆长度不少于500 m。

2.3 信号采集系统

基于PLC技术,设计信号采集模块。与常规的采集系统相比,PLC系统具有故障率低、可靠性高、接线简单、抗干扰能力强、维护方便等诸多优点。采用西门子公司的8可编程序控制器S71212C,集成的以太网口可以同上位终端进行以太网通信,满足系统要求。S71212C可以扩展2块SM1231,即1个S71212C加扩展模块最多可以提供8路模拟量输入,采集系统结构如图4所示。

图4

采集系统接口电路如图5、图6所示。在图5中,I0.0、I0.1、I0.2、I0.3分别接水泵或通风风机运行信号KA1、KA2、KA3、KA4,利用S71212C内置的24 V电源为开关量输入口供电。SM1231是S71200系列PLC的4路13位模拟量输入扩展单元,图6中,外置直流电源为模拟量采集模块SM1231供电,变送器的信号分别接在信号端的AIi+、AIi-(i=0、1、2、3)。

图5 开关量输入接口电路

图6 SM1231的输入接口电路

3 系统软件设计

为正确实现监测功能,采用SIMATIC STEP 7 Basic系统进行软件设计,主要包括硬件设置、采集程序以及监测软件的设计。SIMATIC STEP 7 Basic 是西门子公司开发的高集成度工程组态系统,它提供了直观易用的编辑器,用于对S7-1200 系列PLC进行硬件和网络组态、编程及诊断。

3.1 采集系统的硬件组态

首先对采集系统进行硬件组态。在硬件组态时,需要将CPU模块或AD模块放置到工作区的机架的插槽内:S71212C位于1#插槽,两块SM1231分别位于2#与3#插槽,如图7所示。

图7 采集系统的硬件组态

添加了CPU与AD模块后,他们的I/O地址是自动分配的,组态后的I/O地址如图8所示。图8中,1#、2#SM1231的模拟量输入地址是IW96、IW98、IW100、 IW102与IW104、IW106、IW108、IW110。

图8 硬件组态后的设备概览

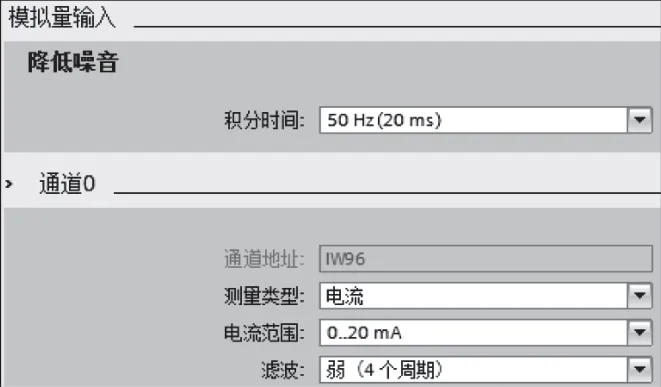

3.2 SM1231的参数设置

为了使SM1231能够转换模拟量必须对其进行设定, 设置如图9所示。图9中,积分时间越长,精度越高,快速性越差,干扰抑制频率越低;为了抑制工频干扰,积分时间选择20ms(50Hz)。根据变送器的信号类型,测量类型选择电流输入,0--20ma。滤波用平均值数字滤波来实现,滤波等级越高,模拟值越稳定,但快速性越差,本系统选用4周期滤波。

图9 SM1231的参数设置

3.3 Profinet端口设置

实时工业以太网是现场总线发展的趋势,Profinet是基于工业以太网的现场总线,是开放式的工业以太网标准,它使工业以太网的应用扩展到了控制网络最底层的现场设备。利用S71212C集成的Profinet端口可以与监测主机进行工业以太网通信,Profinet端口设置如图10所示,每台S71212C与监测主机的的IP地址不相同且在同一个网段内。

图10 Profinet端口设置

3.4 程序设计

在MATIC STEP 7 Basic里编程实现数据的采集、判断及相关数据的存储,系统在运行过程中,实时监测采集系统与监测主机的通信是否正常,通信不正常,则把采集的数据存储入数据缓冲区,并进行通信异常报警、信号断线报警以及根据预先设定值进行超限报警;通信正常,则把数据缓冲区的数据与实时采集数据上传至监测主机,由监测主机完成数据显示。存储以及报警等任务。主程序流程图如图11所示。

图11 采集程序流程图

3.5 被测参数与A/D转换值的数据转换

在程序设计中,根据模拟量输入模块的输出值计算被测参数时,应考虑变送器的输入/输出量程和模拟量输入模块的量程,进行被测参数与A/D转换值的数据转换。

被测参数与转换值之间的关系如图12所示。

图12 被测参数与转换值之间的关系

图12 中,A/D转换模块的量程为0--20ma,转换值为0--27648。变送器的输出是4--20ma ,4ma的转换值是5530。因此,被测参数与转换值之间的关系如式(1)所示。 式(1)中,F是被测参数,minF 是被测参数最小值,Fmax是被测参数最大值,N是A/D转换值。

3.6 监测软件设计

采用组态软件编制上位监测系统,实现了对各个监测数据的实时显示、存储、超限报警、数据分析与打印输出等功能。

监测系统主要包括监测主界面、参数设定界面、历史数据查询与报警数据查询界面。监测主界面如图13所示。

图13 监测软件主界面

4 系统运行分析与结论

基于PLC技术与工业以太网技术,构建了管廊环境监测系统,集中监测管廊中测点分散的不同变量。生产实践表明,该系统运行稳定,并能在线进行故障监测,适用于于工况复杂的管廊环境监测,有较高的性价比。基于PLC技术与工业以太网技术的数据监测方法亦是一种智能化的通用方法,同样适用于其他监测类系统。