某矿山铜钼矿优先分离浮选试验研究

张钊

(安徽省铜陵市铜陵有色设计院,安徽铜陵 244000)

对于多金属组成的铜钼矿山,为高效开展资源的回收利用,常采用优先浮选和部分浮选联合选别的方案[1-6]。而常见的分选实验,并没有完全给定浮选药剂精确用量,因此本文在原矿工艺矿物学性质的基础上[7-9],对矿石进行了系统的试验研究,并开展了Mo、Cu—S分离粗选药剂条件试验,最终得出了最优浮选药剂用量和精选分选工艺全流程。

1 原矿性质研究

矿山开采矿石主要的金属矿物是黄铁矿,其次为黄铜矿、白钨矿、闪锌矿、磁铁矿、少量的辉钼矿、方铅矿、铜蓝、软锰矿等;脉石矿物主要有石榴石、石英、角闪石、方解石、白云石,其次为少量或微量的绿帘石、绿泥石、辉石、绢(白)云母、高岭石、萤石、磷灰石、电气石、金红石等。矿石中矿物主要组成及相对含量见表1。

表1 矿物主要组成及相对含量(%)

矿石结构主要有他形晶粒状结构、半自形晶结构、自形晶粒状结构、鳞片状、叶片状结构、包裹结构、压碎结构等。其中包裹结构为常见结构,磁黄铁矿包裹胶黄铁矿、闪锌矿,或黄铁矿包裹黄铜矿、辉钼矿,或辉钼矿包裹脉石矿物等。

基于该原矿的基本性质,首先可采用混合粗选方法选别出铜钼混合精矿,然后加入抑制剂对混合矿物进行钼矿优先分选,最终选别得出铜精矿和钼精矿。在铜钼分选阶段加入硫化钠为活化剂,增强浮选阶段选别效果。同时,需要进行分离粗选捕收剂用量试验,确定分离浮选方案的可行性。

2 实验结果分析

2.1 Mo、Cu—S分离粗选捕收剂用量试验

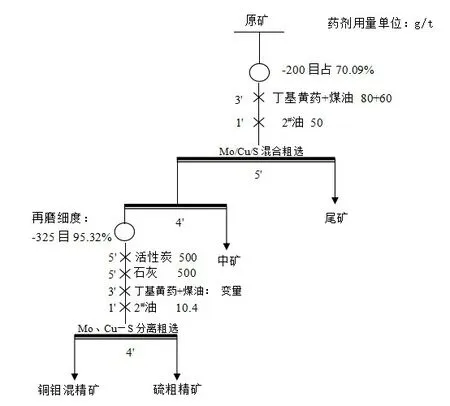

该矿石以晶体结构为主,包含闪锌矿和辉钼矿。因此,采用优先浮选提取出铜钼矿,能提高选矿作业效率,符合经济高效的选矿原则。岩矿鉴定矿石的嵌布粒度较细,需要进行分离粗选。故根据矿石性质,参考已有矿山有效的铜钼矿选别方案,在实验室经过反复试验和效果对比,最终确定的优选方案为:Mo、Cu—S 分离粗选,选矿工艺及捕收剂用量试验流程与药剂用量如图1。

图1 Mo、Cu—S分离粗选捕收剂用量试验工艺流程

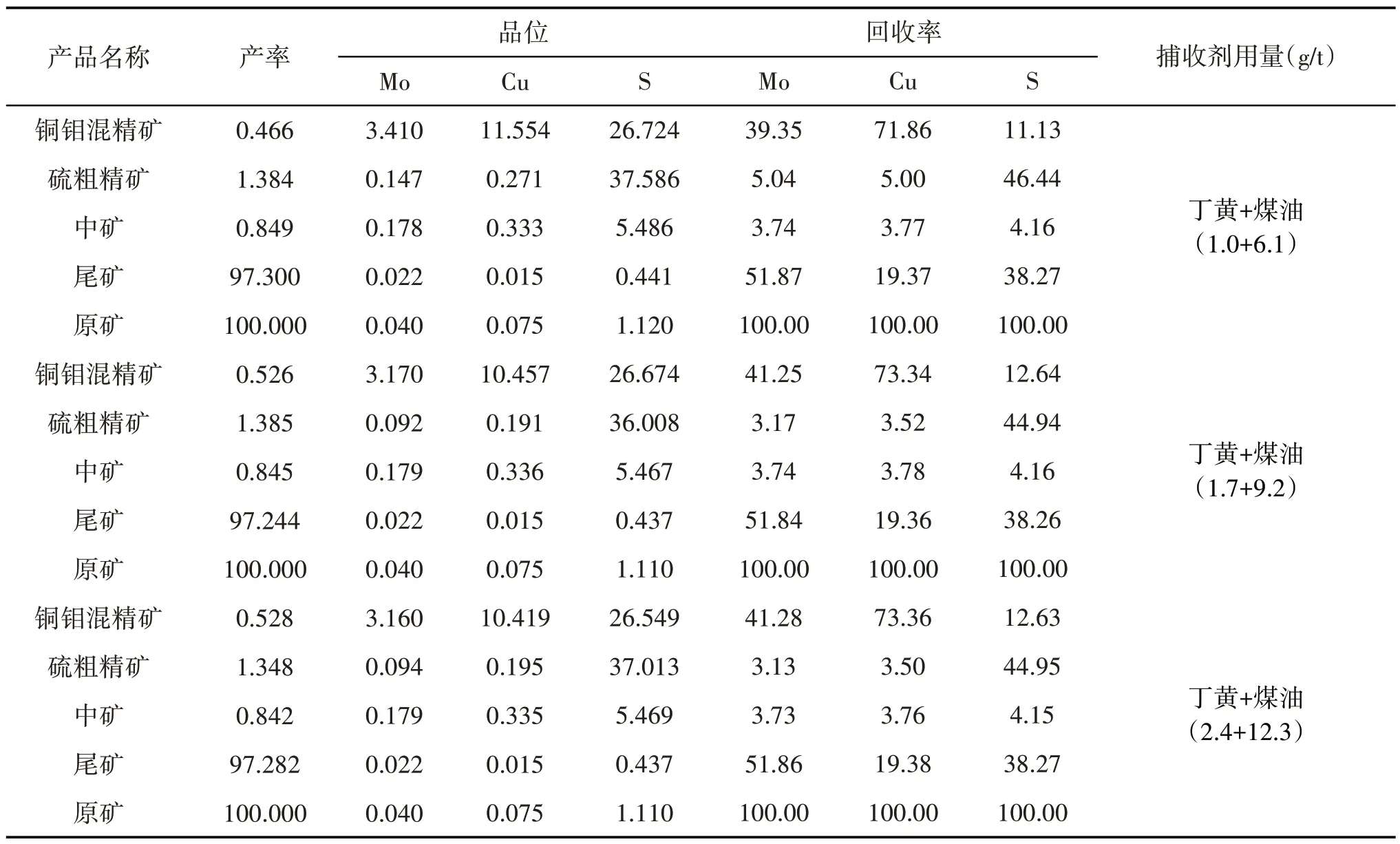

分离粗选试验结果见表2,以丁黄+煤油(1.0+6.1)配比基础的选别方案,得出铜钼混精矿中Mo、Cu、S 的品位分别为3.41%、11.55%、26.72%,回收率分别为39.35%、71.86%、11.13%。同时又对丁黄+煤油(1.7+9.2)、丁黄+煤油(2.4+12.3)两种工艺方案进行了实验对比,得出的铜钼混精矿和硫粗精矿都是丁黄+煤油(1.7+9.2)方案选别效果更好。因此,基于实验结果可知捕收剂用量以丁基黄药+煤油(1.7+9.2)g/t为宜。

表2 Mo、Cu—S分离粗选捕收剂用量试验结果(%)

2.2 Mo—Cu分离粗选硫化钠用量试验

在原有探索试验的基础上,将精矿产品再磨后进行分离粗选。改变活化剂用量,分析Mo—Cu 精矿的产率、品位及回收率,而此时需要重点分析活化剂硫化钠的用量对Mo—Cu 浮选效率分影响,并选择出最优的活化剂用量作为后续实验的基础指标。基于前期实验结果,开展了Mo—Cu 分离粗选硫化钠用量工艺流程与药剂用量试验分析,流程如图2。

图2 Mo—Cu分离粗选硫化钠用量试验工艺流程

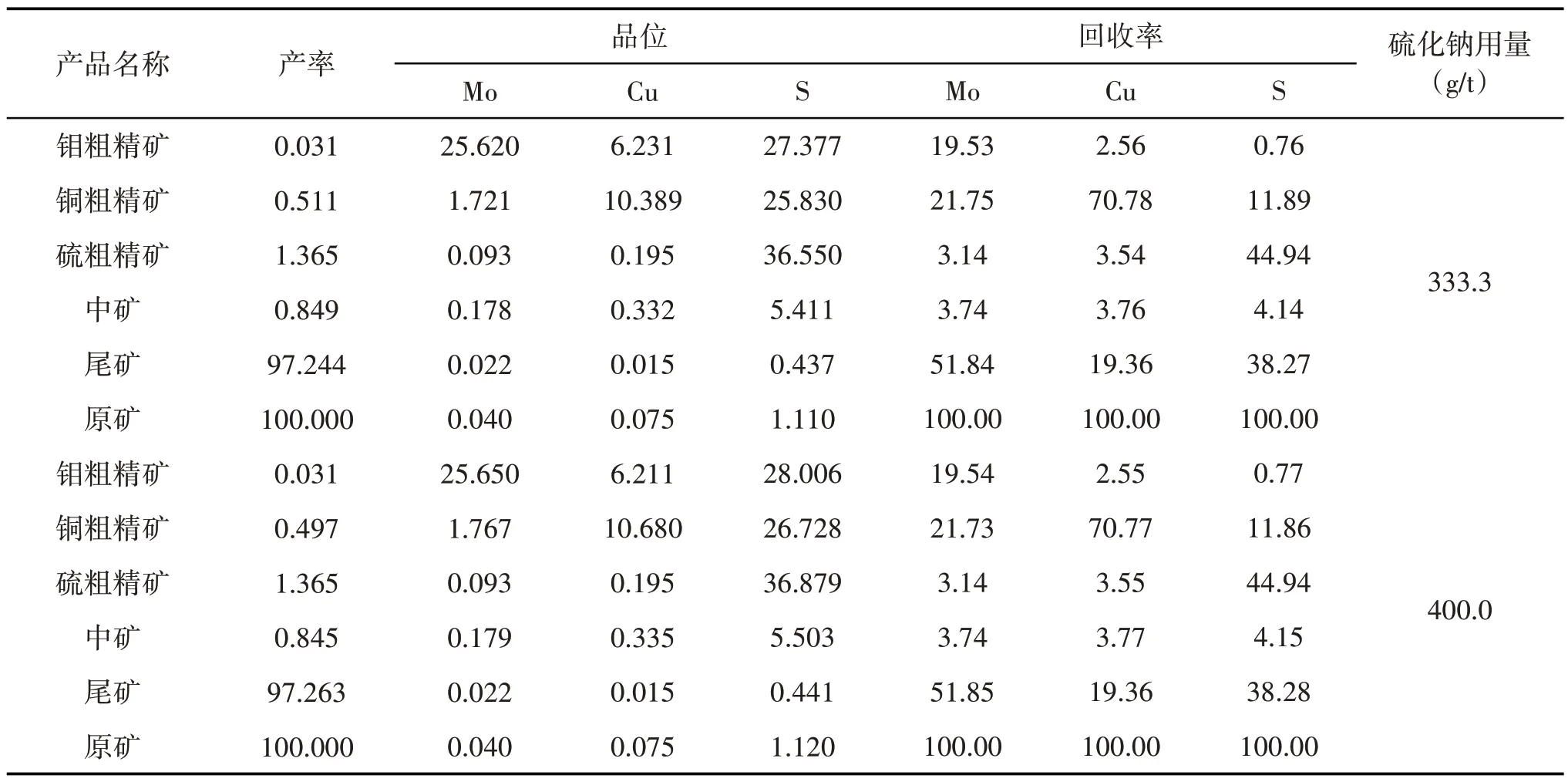

Mo—Cu 分离粗选试验结果见表3。其中硫化钠用量为266.7(g/t)时,钼粗精矿的Mo、Cu、S 品位分别为23.43%、5.70%、27.00%,回收率分别为19.95%、2.62%、0.83%。后续试验中分别选用硫化钠用量为333.3(g/t)、400(g/t),其中333.3(g/t)方案得到的钼粗精矿、铜粗精矿、硫粗精矿选别效率更高。因此试验结果可知硫化钠用量以333.3g/t为宜。

表3 Mo—Cu分离粗选硫化钠用量试验结果(%)

续表3

3 结论

(1)铜钼矿分离粗选的优先方案为:先进行Mo/Cu/S 混合浮选得到混合精矿,再对混合精矿进行Mo、Cu—S 分离浮选得到Mo、Cu 混合精矿和硫精矿,然后对Mo、Cu 混合精矿进行Mo—Cu 分离浮选得到最终的钼精矿和铜精矿。

(2)铜钼矿分离粗选试验中,捕收剂用量以丁基黄药+煤油(1.7+9.2)g/t 为宜,活化剂硫化钠用量以333.3g/t为宜。