低液限粉土质砂水泥土在路床填筑工程中的应用

刘 芳, 杨 小 艳

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

津石高速项目八分部所承担的工程主线长度为46.9 km,分布在博野县、安国市及定州市境内,采用双向六车道高速公路标准建设,为整体式路基横断面,设计速度为120 km/h,路基宽33.5 m。主线土方填筑方量为1 010万m3,设计图纸要求1.2 m的路床采用水泥土填筑,其中0.9 m的下路床采用3%的水泥土填筑,0.3 m的上路床采用5%的水泥土填筑,填筑方量约为190万m3。

鉴于津石高速公路项目主线路基周边可利用的土场较少,可利用的土料有效开采深度仅为1~1.5 m,沿线土料场40%左右的料源为低液限粉土质砂,而将其作为普通路基填料按相关规范要求不能满足强度和压实要求,压实度合格率较低。这是因为低液限粉土质砂中的砂粒和粉粒含量高、粒径比较均匀、黏土颗粒含量少而导致其土质疏松、强度低、级配差、塑性指数低、抗剪强度低、水稳定性差。在实际工程应用过程中,若直接采用此类低液限粉土质砂作为路基填土,常常会发生路基沉陷、变形、路面开裂等危害,严重影响道路的使用年限,并且会大大增加道路后续的维修保养费用。为解决这一问题,项目部开展了对低液限粉土质砂水泥土在路床填筑工程中的应用研究。

2 原材料检测及配合比设计

2.1 土质分析

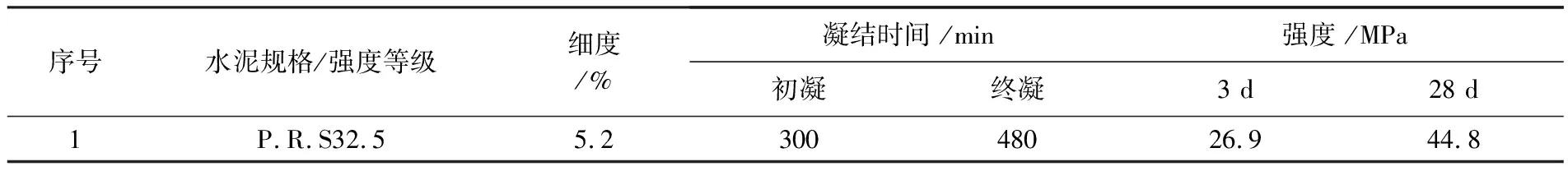

按照《公路土工试验规程》JTG3430-2020在土料场取代表性土样进行试验,包括液限、塑限、天然含水率及颗粒分析试验[1]。由试验结果可知:粉土质砂颗粒级配中的细砂含量占72.4%,粉粒含量占27.6%,其中没有黏粒含量。粉土质砂检测结果见表1。

粉土质砂属不良路基用土,含砂量较大,黏粒含量极少,保水性极差,晴天扬尘大,雨天渗透速度快,易成流体状态,压实过程中细颗粒之间的空隙并不能被更小的土颗粒填充,无法形成密实的填充和嵌挤结构,路用性能较差。但其可通过换填、改良或改变施工工艺处理后使用[2]。

表1 粉土质砂检测结果表

2.2 水泥物理力学性能指标

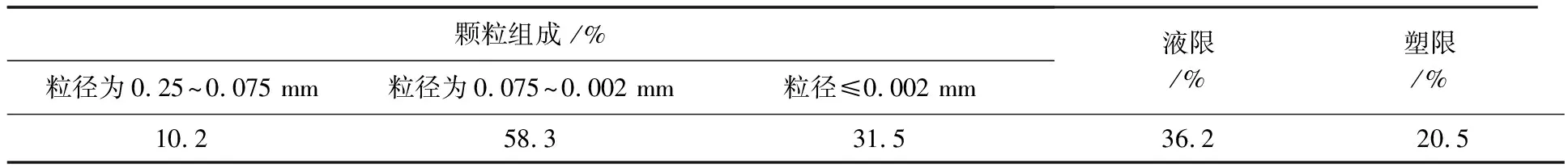

水泥采用河北金隅鼎鑫水泥有限公司生产的P.R.S32.5水泥,依据《道路基层用缓凝硅酸盐水泥》GB/T 35162-2017进行水泥物理力学性能试验[3],检测结果表明其满足相关规范要求。由表2得知:水泥的初凝时间为5 h。因此,施工现场从水泥土拌和开始到完成碾压,检测的时间必须控制在5 h以内,以免造成水泥土板体的破坏。水泥检测结果见表2。

表2 水泥检测结果表

2.3 水泥土配合比设计

2.3.1 粉土质砂配合比设计

按照3%、5%、7%、9%的水泥掺量直接对粉土质砂进行配合比设计,用以验证配合比试验结果的经济性以及其是否满足路床填筑材料要求[4]。粉土质砂水泥土配合比试验结果见表3。由试验结果得知:为保证获得良好的压实效果,直接用粉土质砂掺加水泥进行改良的水泥掺量达到了9%,远超下路床3%、上路床5%的设计要求,无经济性可言。

表3 粉土质砂水泥土配合比试验结果表

2.3.2 粉土质砂掺加粉质黏土后的配合比设计

鉴于粉土质砂的物理特性,其黏性成分缺乏,压实性能差,不能直接应用于路基填筑。而采用粉土质砂掺配粉质黏土后,可以大大降低粒径为0.075 mm以上的颗粒含量,增加粒径为0.075 mm以下的粉粒和黏粒含量,使其变“废”为宝,成为较好的路基填料。项目部在施工现场选取了具有代表性的土样进行了室内掺配。粉质黏土室内检测结果见表4,粉土质砂掺配粉质黏土后的室内检测结果见表5。

表4 粉质黏土室内检测结果表

表5 粉土质砂掺配粉质黏土后的室内检测结果表

考虑到现场的实际掺加情况,粉土质砂与粉质黏土的掺加比例选择60%∶40%较为合理,水泥的掺量按照设计图纸要求的3%、5%进行配合比设计。项目部在施工现场选取了具有代表性的3处粉土质砂样品与粉质黏土进行了配合比试验。粉土质砂掺配粉质黏土后的配合比试验结果见表6。

表6 粉土质砂掺配粉质黏土后的配合比试验结果表

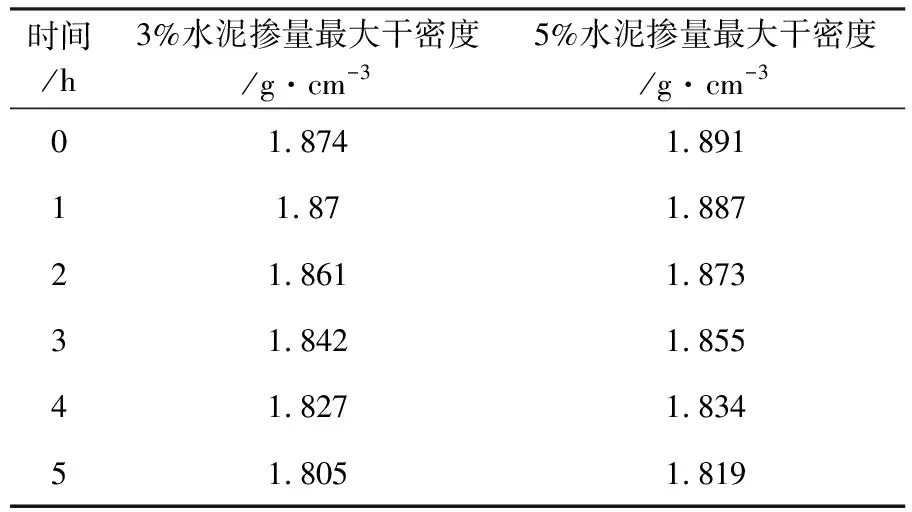

水泥与土掺拌后,水泥中的矿物与土中的水份发生强烈的水化反应,其延迟时间越长,对成型后的水泥土的干密度和强度影响越大。由于现有公路工程无机结合料稳定材料试验规程中没有水泥土相关的延迟试验,为了减少对水泥土板体造成破坏,得到合理的现场标准控制参数,试验室采用了公路路面基层施工技术细则中的相关延迟试验要求[5]。延迟试验采用表6中序号为1-1、2-1的土样,最大干密度延迟试验结果见表7。

表7 最大干密度延迟试验结果表

试验结果表明:粉土质砂掺加粉质黏土后再进行改良,其水泥用量大大降低,不但满足相关规范及设计要求,同时现场也表现出较好的可压实性。现场施工时间越长,对水泥土的密实度和强度的影响越大。根据水泥的初凝时间、现场施工机械情况,采用延迟试验得到干密度控制参数,用以合理安排施工段落的长度,从掺拌水泥拌和开始,到现场碾压、检测完成,不得超过水泥的初凝时间,以保证水泥土的压实质量。

3 现场质量控制

3.1 施工机械的选择、碾压组合及松铺厚度的控制

碾压试验段的施工机械选用XS202-J或TZ25型、频率为30 Hz左右和小于40 Hz两级振动频率、动静压力可调的振动压路机与YL20C型胶轮压路机相结合。

粉土质砂水泥土路床的施工工艺要求为分层填筑,动静结合压实。采用先动压,后静压的方式,振动压实为先强振,后弱振,静压为先低速,后高速,将行驶速度严格控制在2~4 km/h。碾压由两边向中间进行,横向轮迹的重叠宽度不小于40 cm,纵向碾压的重叠宽度不小于2 m,确保碾压宽度均匀、无漏压、无死角。

填筑时的碾压组合选用:一、二、二、一,即:稳压一遍、强振两遍、弱振两遍、再静压一遍,压路机往返一次为一遍。稳压一遍是为了平整表面,强振两遍是为了对该层的下部土进行压实,弱振两遍的作用是使该层的上部土密实,静压一遍为采用胶轮压路机将表面松散的土碾压密实。

针对粉土质砂的工程特性,在具体试验分析和调研的基础上,最终确定了下路床松铺厚度为26 cm±2 cm,上路床松铺厚度为17 cm±2 cm。松铺厚度用水准仪检查。

3.2 粉土质砂和粉质黏土的掺配均匀性控制

水泥土拌和的均匀性对水泥土的质量影响较大。水泥土拌和的越均匀,水泥土的强度和稳定性越高。

粉土质砂和粉质黏土在土料场按照60∶40的比例进行初次拌和,即3 m3粉土质砂掺加2 m3粉质黏土、掺拌均匀后装运至填筑面上。根据路床长度、宽度、压实厚度、水泥土的配合比、土料的含水量等,在填筑面上土前提前计算好每车土料的填筑范围,提前在填筑面上画好一定比例的网格,按照网格上土。

为保证粉土质砂和粉质黏土掺配的均匀性,将运至填筑面的土料用推土机推平后,采用路拌机进行二次拌和。现场抽取具有代表性的土样6个,混合均匀后用四分法分出试验所需的样品进行室内试验。由表8可以看出:路拌机拌和2次的效果优于拌和1次的均匀性,与室内掺配的效果比较接近。考虑到素土拌和好后需撒布水泥再次进行拌和,故现场掺和土路拌1次即可。粉土质砂掺配粉质黏土后的现场检测结果见表8。

表8 粉土质砂掺配粉质黏土后的现场检测结果表

3.3 含水率的控制

含水率是影响压实程度的主要因素,碾压时对含水率的要求较高。在施工过程中必须严格控制含水率高出最优含水率2~3个百分点,以保持各环节衔接紧凑,缩短施工时间,减少水份蒸发。

由于粉土质砂的水份容易蒸发,其保水性差。为弥补其水份蒸发快的缺陷,在取土场对掺和土料进行加水、拌和、闷土作业,使含水率均匀且高于最佳含水率2~3个百分点。下路床水泥土最佳含水率为13.6%,上路床水泥土最佳含水率为13.2%。考虑到水泥将吸收近1%的水量,施工时将素土的含水率控制在13.6%~17.6%之间。

3.4 水泥灰剂量的控制

水泥按照配合比计算每m2的用量。现场采用撒布机撒布,每撒布车道重叠20 cm,收集1 m2的材料用量进行洒布量的校核。对拌合好的水泥土随机取样进行灰剂量检测。

3.5 碾压过程控制

进行专项技术交底。根据水泥土现场施工专项技术方案对现场质检人员、施工人员进行技术交底,确保劳务班组能按相关要求正确施工。按照试验段施工技术方案分别对现场的初压、复压、终压碾压遍数进行专人跟踪、督促检查,确保碾压遍数能够达到要求。根据对碾压试验段进行的过程统计,完成200 m长的路床施工时间为近5 h。

3.6 试验结果的统计与分析

现场碾压试验的实际情况表明:采用粉土质砂掺加粉质黏土后再用水泥进行改良,通过改善粉土质砂的颗粒级配、施工过程和碾压工艺,其水泥土压实后的压实度满足施工及设计规范要求。试验结果统计见表9。

表9 试验结果统计表

相较于传统的采用换填技术需要将低液限粉土质砂外运并需增加好土购置费用的不足,采用粉土质砂掺加粉质黏土后再掺加水泥进行改良的施工技术,极大程度地减少了成本。施工完成后的路基经过一年以上时间的检测,并无沉陷变形情况发生,其质量满足路基稳定性需求。

4 结 语

粉土质砂因其工程性质差,在公路工程施工中通常的作法是直接弃用。而在掺加粉质黏土后用水泥进行改良,解决了该地区因填料严重不足、而粉土质砂又被大量作为弃方的难题,路床成型后各项指标均满足相关规范要求,在路基填筑质量得到有效控制的前提下,降低了施工成本,缩短了施工工期,节约了土地资源。