高边坡锚索固壁灌浆液快凝配合比试验及应用

乔 小 龙

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

巴塘水电站C2标工程左岸厂区边坡开挖开口线位于2 709 m高程,依据工程分标安排,该标段承担其2 669 m高程以下高度为170.5 m的边坡开挖支护施工,导流洞、泄洪放空洞进水口边坡开挖支护高度为134 m,计有预应力锚索2 935束。受地形条件、施工道路、材料运输、锚索成孔及施工安全等多因素限制,高边坡支护施工难度大,是制约边坡开挖施工的关键项目[1]。由于左岸高边坡岩体破碎,呈条带状分布残积块碎石土,其结构松散,节理裂隙大多发育在Ⅳ、Ⅴ类岩体,在左岸高程2 654~2 669 m第四级边坡和高程2 654~2 639 m第五级边坡预应力锚索成孔过程中,因岩体破碎,频繁出现导致管靴被打断、拔管时跟管被拔断等现象造成锚索成孔效率低下且产生大量废孔(废孔率一度高达90%),导致预应力锚索施工进展缓慢。因此,如何解决预应力锚索成孔慢的问题已成为左岸高边坡支护进度中的重点和难点。

目前,国内水电站高边坡支护预应力锚索施工早已成为常态,地质条件差、边坡岩体破碎等不良地质条件均会造成预应力锚索成孔困难,而为确保成孔质量均采用固壁灌浆工艺。但现有规范均未单独提及固壁灌浆施工工艺以及固壁灌浆液的配合比问题,只是参考水工建筑物水泥灌浆施工技术规范中的固结灌浆工艺。由于固结灌浆注重的是加强岩石的整体稳定性,永久性地提高岩体承载能力[2],而固壁灌浆主要服务于缩短成孔的时间,两者目的不同,故应在固壁灌浆液配合比设计过程中加强与施工现场的联系。阐述了为配制出满足预应力锚索造孔过程需求的固壁灌浆液快凝配合比开展的试验。

2 固壁灌浆液配合比设计

2.1 原材料试验

(1)水泥采用该标段使用的散装P.O42.5水泥作为此次配合比试验用水泥,水泥所检各项指标均满足规范[3]对P.O42.5水泥的要求。

(2)骨料选用巴塘县国有资产砂石厂生产的天然砂,细度模数为1.55,含泥量为0.6%。细骨料所检项目均符合相关规范[4]要求。

(3)减水剂采用石家庄长安育才建材有限公司生产的聚羧酸系高性能减水剂,减水率为26.4%。其凝结时间之差:初凝时间为+30 min,终凝时间为+55 min。1 d抗压强度比为181%,3 d抗压强度比为168%,7 d抗压强度比为156%,28 d抗压强度比为142%,所检指标均满足外加剂规程[5]的要求。

(4)速凝剂采用粉状速凝剂,水泥净浆初凝时间为3′08″,终凝时间为5′55″,水泥砂浆的1 d抗压强度为11.2 MPa,28 d抗压强度比为89%,所检指标满足速凝剂规程[6]的要求。

(5)膨胀剂采用Ⅰ型膨胀剂,水中7 d限制膨胀率为0.047%,空气中21 d限制膨胀率为-0.007%,7 d抗压强度为26.7 MPa,28 d抗压强度为46.1 MPa,所检指标满足膨胀剂规程[7]的要求。

(6)早强剂凝结时间之差为+10 min,1 d抗压强度比为141%、3 d抗压强度比为134%、7 d抗压强度比为114%、28 d抗压强度比为104%,所检指标满足外加剂规程要求。

(7)拌和水采用与制浆站同一水源的拌和用水,其碱含量为269.52 mg/L,氯化物(以Cl-计)为206.48 mg/L,硫酸根离子含量为266.61 mg/L,检测结果符合施工规范[7,8]对水质的要求。

2.2 固壁灌浆液配合比设计要求

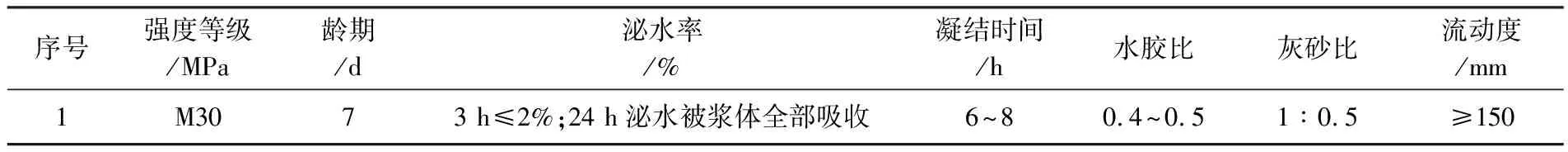

根据《金沙江上游巴塘水电站引水发电及导流泄洪系统工程》施工技术条款、相关规范要求并结合现场施工需求,巴塘水电站左岸边坡呈梯形开挖,无法随马道设立临时注浆站,导致注浆站距施工部位较远、管道过长,采用设计要求的灰砂比(1∶1~1∶2)注浆时经常性出现堵管而无法满足现场施工需求。项目部技术人员结合实际情况调整了灰砂率,所采用的喷射混凝土配合比设计要求见表1。

表1 喷射混凝土配合比设计要求表

2.3 制定固壁灌浆液配合比试拌计划

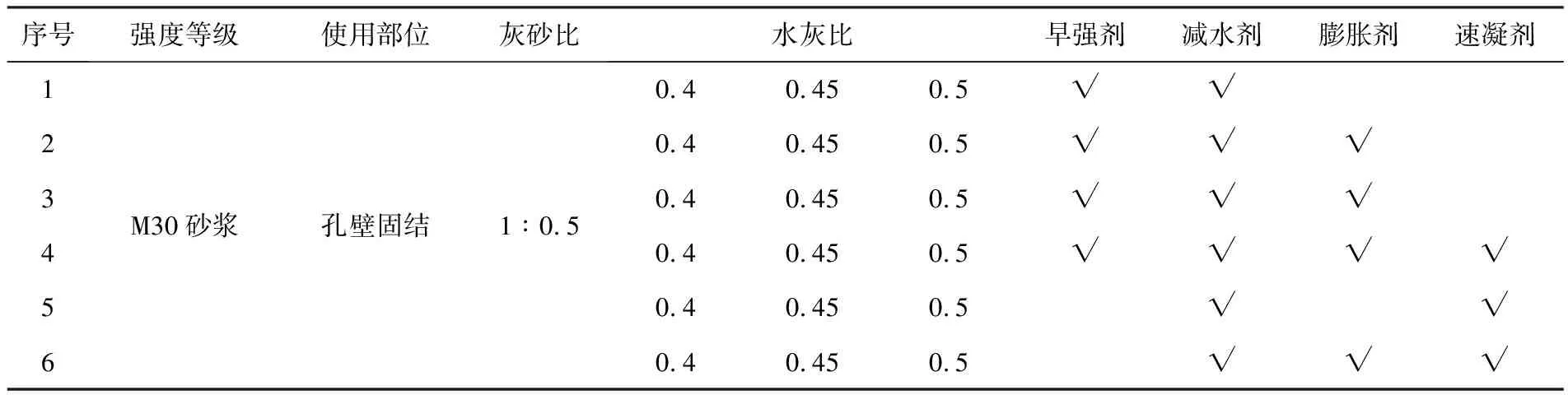

根据不同外加剂的性能,结合施工所需制定出的固壁灌浆液配合比试拌计划见表2。

2.4 固壁灌浆液配合比性能检测

表2 固壁灌浆液配合比试拌计划表

为验证固壁灌浆液配合比各品种外加剂掺量、组合方式对浆液性能检测的影响,通过室内试拌检测了浆液比重、流动度、3 h泌水率、24 h泌水吸收、凝结时间、7 d抗折抗压等性能。固壁灌浆液配合比检测结果见表3。

对表3中的检测结果进行分析得出:

(1)为了提高混凝土的早期强度,在配合比中加入了早强剂,试验结果表明:添加了早强剂的浆液其7 d强度均高于未掺加早强剂的浆液。随着水灰比的增大,浆液7 d抗折强度降低、7 d抗压强度降低、3 h泌水率比增大、24 h泌水均完全吸收,凝结时间的延长不利于下一步扫孔工作的快速开展。

表3 固壁灌浆液配合比检测结果表

(2)为了缩短凝结时间,在配合比中加入了速凝剂,试验结果表明:添加了速凝剂的浆液比未掺加速凝剂的浆液凝结时间均有不同程度的缩短,但在添加了早强剂的浆液中掺入速凝剂后出现了假凝现象,浆液失去流动性,虽然再次搅拌后浆液具有流动性,但其流动性低。相较于未掺加速凝剂的浆液,其7 d抗折抗压强度也呈大幅度降低,随着水灰比的变大,其损失越大。

(3)为减少浆液收缩,在配合比中加入了膨胀剂,试验结果表明:在不添加速凝剂时,添加了膨胀剂的浆液7 d抗压强度、比重均高于未掺加膨胀剂的浆液,流动度、3 h泌水率比、凝结时间低于未掺加膨胀剂的浆液。添加速凝剂时,添加了膨胀剂的浆液强度与未添加膨胀剂的浆液其7 d抗压强度基本一致,无较大变化,比重均略高于未掺加膨胀剂的浆液,流动度、3 h泌水率比、凝结时间低于未掺加膨胀剂的浆液。

(4)配合比中减水剂的加入在满足配合比要求的同时保持了水灰比不变,降低了用水量,减少了胶凝材料的用量,控制了浆液收缩,有助于降低成本。

2.5 固壁灌浆液配合比的确定

在对上述固结灌浆液配合比中的浆液比重、流动度、3 h泌水率、24 h泌水吸收、凝结时间、7 d抗折抗压强度等性能进行检测得出:

(1)在试验编号GJ①-3、GJ①-4、GJ②-3、GJ②-4、GJ③-3、GJ③-4中,0.4、0.45、0.5水灰比浆液的7 d强度、凝结时间均满足设计要求,但其无流动性,故无法在现场使用;

(2)在试验编号GJ①-6、GJ②-6、GJ③-6中,0.4、0.45、0.5水灰比的凝结时间均满足要求,0.4、0.45水灰比的7 d强度满足要求,但其流动度均低于技术指标;0.5水灰比的流动度满足要求,但其7 d强度无法满足技术指标;

(3)在试验编号GJ①-1、GJ①-2、GJ②-1、GJ②-2、GJ③-1、GJ③-2中,0.4、0.45、0.5水灰比浆液的7 d抗压强度均高于其他外加剂组合7 d抗压强度且满足设计要求,0.4水灰比的流动度、凝结时间均不满足技术指标,0.45、0.5水灰比的流动度均满足设计要求,但其凝结时间均超出设计指标,0.5水灰比3 h泌水率比远高于技术指标;

(4)在试验编号GJ①-5、GJ②-5、GJ③-5中,0.4、0.45、0.5水灰比浆液流动度、3 h泌水率均符合技术指标,0.45、0.5水灰比的凝结时间不满足设计要求、0.5水灰比的7 d抗压强度不符合设计要求。

根据上述多种外加剂组合配置的浆液性能试验结果看,其中大多数都存在一项或多项结果无法满足技术指标的情况,唯有水灰比为0.4时,掺加了减水剂和速凝剂的浆液各项指标均满足设计技术指标要求,故最终推荐的锚索固壁灌浆快凝配合比见表4。

表4 锚索固壁灌浆快凝配合比表

3 工程应用情况及取得的效果

采用固壁灌浆液快凝配合比进行了现场生产性试验。速凝剂在准备灌浆前1~2 min掺加,用黑旋风3SNS三缸泵进行固壁灌浆液拌制并搅拌均匀,孔内采用花眼钻杆旋喷法固壁。固壁过程中,钻杆匀速转动并由孔外向孔内/孔内向孔外来回移动,在该过程中连续制浆并连续灌浆以保持灌浆的连续性。灌浆设备配备了灌浆自动记录仪,灌浆结束后,应立即清洗注浆设备、管路等直至干净。

固壁结束后待凝。在前期试验过程中发现,由于孔内温度偏低,空气流通差,凝结时间过长(超过18 h),远远高于室内试验室时的7 h。因此,为加快凝结时间,采用美国寿力750E中风压空压机通过花眼钻杆向孔内送风以缩短凝结时间,最终通过试验将凝结时间最短缩短至4.5 h。待浆液凝结后扫孔,扫孔后再次钻孔,钻进过程中若因岩层破碎、漏风、塌孔、卡钻而使裸钻无法进行时再次进行固壁灌浆,往复多次直至达到设计深度成孔。

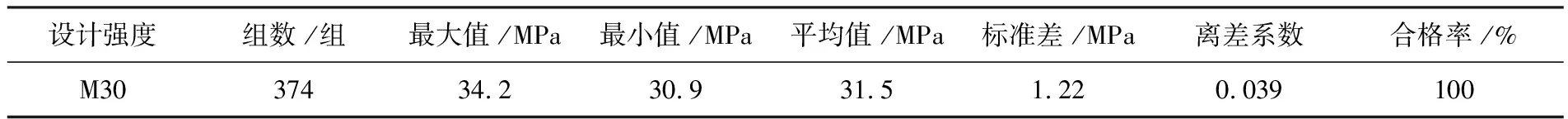

采用上述固壁灌浆液快凝配合比施工,大大加快了施工进度,减小了废孔率,同时普遍提高成孔率达90%以上。施工过程中,对浆液的相应性能进行了检测,固壁灌浆液拌合物性能检测情况见表5,固壁灌浆液力学性能检测结果见表6,采用锚索固结灌浆液施工的左岸边坡见图1。

表5 固壁灌浆液拌合物性能检测表

表6 固壁灌浆液力学性能检测表

图1 锚索固结灌浆液施工的左岸边坡示意图

4 结 语

通过在巴塘水电站左岸边坡锚索成孔过程中使用固壁灌浆液快凝配合比,在确保浆液质量的同时,解决了固壁灌浆液凝结时间长的问题,减少了开孔至终孔的时间,降低了锚索施工进入下一道扫孔工序的时间间隔,加快了施工进度。在历次检查中,锚索施工质量、进度得到质监站、业主、监理的充分肯定,为巴塘水电站导截流目标的实现提供了保障。