堆肥余热辅热养殖水体的仿真与试验

李一凡,裴凯,王永江

华中农业大学工学院,武汉 430070

工厂化水产养殖是现代水产养殖的主要发展趋势之一,其特点是建立封闭式水体循环的养殖系统,关键技术之一是水体温度控制系统[1]。水体温度的控制对鱼类的生长以及鱼苗的发育起着至关重要的作用,例如,胭脂鱼育苗水温需控制在17~21℃[2],石斑鱼养殖水温需控制在25~28℃,对虾、贝类育苗水温需控制在22~25℃,大菱鲆水温需低于20℃[3]。不同的鱼类都有其生长发育的最适水温范围,绝大多数现代工厂化水产养殖就是根据水产生物的特性,选择锅炉加热或者电加热,以提供适宜的水温条件,达到最佳效益[4]。

堆肥余热具有释热周期长、放热体量大的特点,利用堆肥余热的研究和报道日渐增多。例如在日本某农村地区,竹子作为一种生物质资源,不仅产量丰富而且再生速度快,Seki等[5]基于此背景,设计了一套系统,用于回收竹片生物降解产热并加热小型养殖池塘,可维持池塘水温在30℃左右,这为工厂化水产养殖的辅热系统设计提供了新的构想[6-7]。李明等[8]针对城市有机固体废弃物排放量大的问题,设计一套小型反应器,利用有机废弃物降解产生的热量来制备的热水可达到55℃,用于满足生活热水和供暖需求。王顺[9]设计一套新型热电热回收系统,可有效利用堆肥过程中产生的余热能源,在不影响堆肥反应和最终品质的前提下将堆肥余热转化为电能,单位面积的产电量可达0.026 9~0.034 9 C。Di-Maria等[10]利用空气源热泵技术结合有机废弃物好氧分解产生的高温气体来加热水箱,可得到80~90℃的热水。

有机固废好氧堆肥加热养殖水体既可调控水温,又可节约能源。为考察猪粪好氧堆肥辅热养殖水体的温度变化和热量传递过程,本研究使用计算流体力学软件,考察模型的热量传递过程及温度变化,并开展验证试验,旨在为堆肥余热辅热养殖水体提供理论参考。

1 材料与方法

1.1 试验材料

试验所用鲜猪粪取自华中农业大学种猪质量检测中心,堆肥调理剂为小麦秸秆,因季节因素网购于山东济宁。试验将猪粪与秸秆充分混合,其质量比为10∶1。混合后物料含水率为(65.5±0.6)%,碳氮比为17.26±0.24,25℃下物料的导热系数与比热容分 别 为(0.690±0.021) W/(m ·K)、(3 424.53±55.00)J/(kg·°C)。

1.2 试验装置

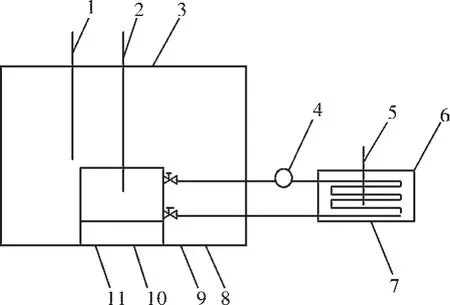

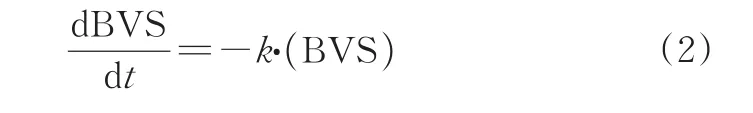

为测试猪粪好氧堆肥余热辅热水产养殖水体的有效性,设计一套小型试验装置,包括发酵装置、换热装置和温度测量装置,如图1所示。

图1 试验装置示意图Fig.1 Schematic diagram of the reactor

发酵装置主体为长方体形,长、宽、高分别为80、60、60 cm,主体材料为2 cm厚的隔热板,并在隔热板外设置不锈钢架进行固定,发酵装置用于猪粪堆体发酵。换热装置由储水箱、模拟鱼池以及换热管组成,储水箱为长方体形,长、宽、高分别为40、25、27.5 cm,用于回收猪粪好氧堆肥产生的热量,模拟鱼池为圆柱筒形,直径为46 cm,高度为15 cm,并设置了0.5 cm厚的橡塑保温层。在储水箱和模拟鱼池内部加置了长2 m、直径0.01 m的换热管,用于传递热量加热模拟鱼池。温度测量装置由4个K型热电偶测温仪温度计组成,分别测量环境温度、储水箱上2 cm处堆体的温度以及储水箱和模拟鱼池的中心温度,试验装置的物理特性如表1所示。

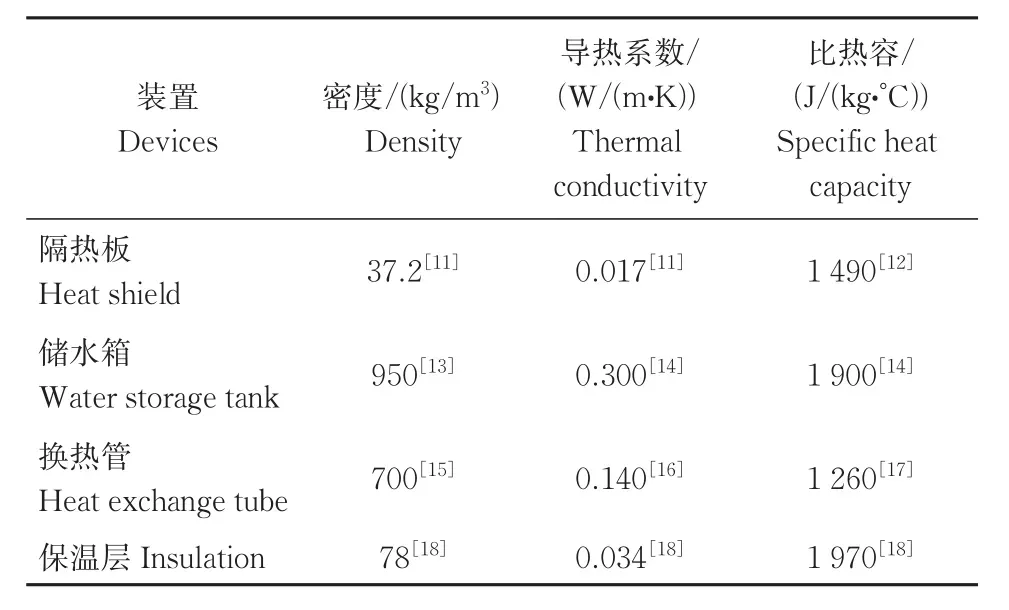

表1 试验装置物理特性Table 2 Physical characteristics of the lab scale device

1.3 仿真试验

猪粪好氧堆肥前14 d的升温较为明显,因此本研究主要考察14 d猪粪好氧堆肥辅热养殖水体的热量传递过程,在试验周期之后若堆肥未达到腐熟标准,仍需继续进行发酵,待其达到标准后可用作有机肥。养殖系统的流体流动及热量传递过程为三维瞬态问题,其过程遵循质量守恒定律和能量守恒定律[19]。

1)仿真试验设计。依据小型试验装置,基于计算流体力学软件,建立几何模型,设置物理场与边界条件,选择实际环境温度为模型外部温度,进行仿真试验,分析试验周期内(14 d)猪粪堆体、储水箱以及模拟鱼池的温度变化和热量传递过程。

2)物理场与边界条件。仿真试验几何模型包含猪粪堆体、储水箱、换热管和模拟鱼池,其各项物性参数见表1,猪粪堆体、储水箱和模拟鱼池的初始温度分别为26.13、25.70、25.33℃,猪粪堆体为多孔介质,储水箱与模拟鱼池通过换热管进行热量传递,其中流体流速为0.769 m/s,属于湍流,基于此模型的物理场选择为多孔介质传热和湍流模型耦合。

小型试验装置中发酵装置和模拟鱼池的主体为保温材料,其导热系数较小,因此,在模型中,猪粪堆体与模拟鱼池的边界条件设置为热绝缘,仅猪粪堆体底部设有通风口与外界环境进行热量交换。

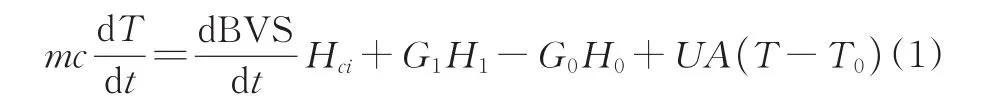

3)热量计算方法及公式。据热力学第一定律,模型的热量平衡方程可表达为:Q积累=Q产生+Q输入-Q输出。该方程为模型热量平衡的理论基础。本研究中模型自身热量源于微生物分解有机物产生的热量[20],输入与输出的热量为进出口气体携带的热量以及反应器底部散失热量,在此基础上建立实际模型热量平衡方程:

式(1)中:m为堆体质量,kg;c为堆体比热容,kJ/(kg·℃),BVS为堆体可生物降解有机质质量,kg;Hci为各反应阶段生化反应热,kJ/kg;G1为进口气体质量流量,kg/d;G0为出口气体质量流量,kg/d;H1为进口气体热量大小;H0为出口气体热量大小;U为反应器传热系数,W/(m2·℃);A为反应器传热面积,m2;T0为环境温度,℃;T为堆体温度,℃。

微生物降解有机质的速率使用Monod一级降解动力学方程描述[20]:

式(2)中:k为反应速率,d-1。

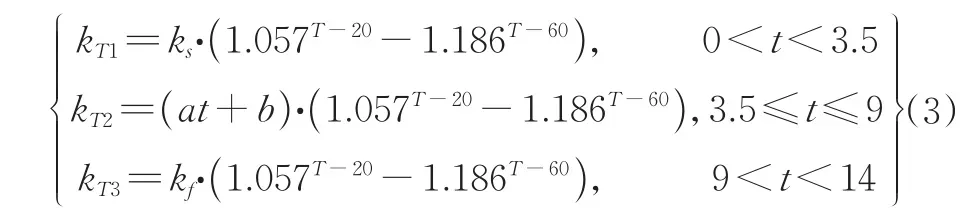

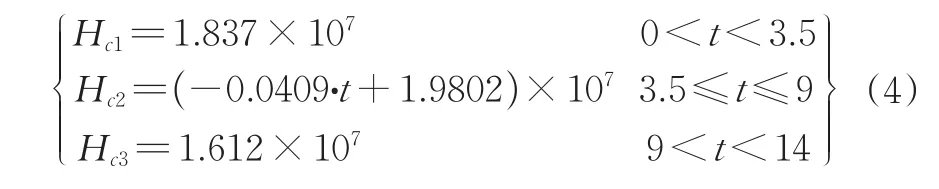

反应速率受温度、含水率、氧气浓度以及自由空域等因素的影响,其中温度对反应速率的影响最大.因此,研究中主要考虑温度对反应速率的影响,试验周期内各反应阶段温度对反应速率的影响方程[21-22]为:

式(3)中:ks为快速反应阶段温度系数,取0.016 9;at+b为过渡阶段温度系数;a取-0.002 546;b取0.025 891;kf为慢速反应阶段温度系数,取0.002 9;T为堆体温度,℃;t为反应时间,d。

由于堆肥过程分为快速降解阶段、过渡阶段以及慢速降解阶段,每个阶段起作用的微生物种类不同,因此,生化反应热也是时间的函数[21-22],试验周期内各阶段反应方程为:

式(4)中:t为反应时间,d。

1.4 验证试验

验证试验与仿真试验条件一致,试验周期为14 d,验证试验猪粪堆体物料总量为102.9 kg,储水箱中水的质量为25.0 kg,模拟鱼池中水的质量为24.0 kg,3组验证试验堆体的初始温度分别为26.40、25.40、26.60℃,储水箱的初始温度分别为25.60、25.90、25.60℃,模拟鱼池的初始温度分别为25.20、25.80、25.0℃,验证试验数据与仿真实验数据取值位置相同,试验重复3次。

1)验证试验设计。将猪粪和秸秆以质量比10∶1均匀混合,混合后猪粪堆体置于发酵装置进行发酵,试验周期为14 d。验证试验需分别测量猪粪堆体、储水箱和模拟鱼池的温度。猪粪堆体温度测量点位于储水箱上2 cm处,储水箱与模拟鱼池的温度测量位于中心位置。在以上位置布置3个热电偶温度探头,每4.8 h由测温仪表读取温度。热电偶温度探头为K型探头(-50~1 300℃),测温仪表为K型测温仪。

2)数据分析。使用标准偏差S与相对标准偏差RSD来表示模拟值与实测值的吻合程度,分析多个验证点的仿真值与实测值的不同。

2 结果与分析

2.1 几何模型和网格划分

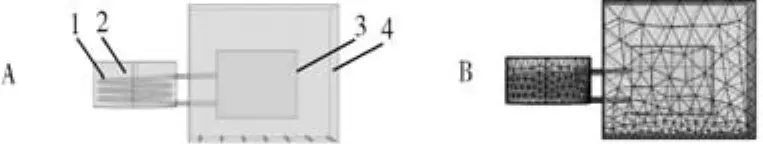

仿真试验几何模型与网格模型如图2所示,为提高仿真精度和仿真效率,几何模型省去了保温层和防护结构,保留了发酵装置和换热装置,其余部分作壁面处理,换热装置包括储水箱和模拟鱼池,二者之间通过换热管进行热量交换。

图2 几何仿真模型(A)和仿真模型网格划分(B)Fig 2Geometry simulation model(A)and meshing of simulation model(B)

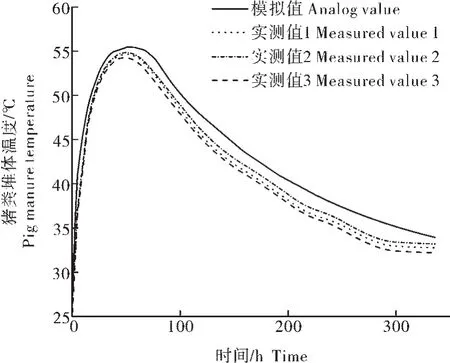

2.2 猪粪堆体测量点温度的模拟值和实测值

图3为试验周期内猪粪堆体测量点处温度实测值与模拟值对比结果。试验结果表明,猪粪堆体模拟值与实测值相对偏差较小,且模拟温度与实测温度变化趋势一致,但猪粪堆体测量处温度实测值与模拟值之间仍有一定的差距,这是因为实际试验过程中,装置密封性原因造成的。猪粪堆体第1天与第2天温度持续上升并在第2天左右达到最大值,第3天到第9天温度呈不断降低的趋势,第10天到第14天堆体温度逐渐趋于稳定,接近于环境温度。整个过程模型温度平均上升17.53℃,实际温度平均上升14.94℃。

图3 猪粪堆体测量点处温度实测与模拟结果Fig.3 Temperature measurement and simulation results at the measurement point of the pig manure pile

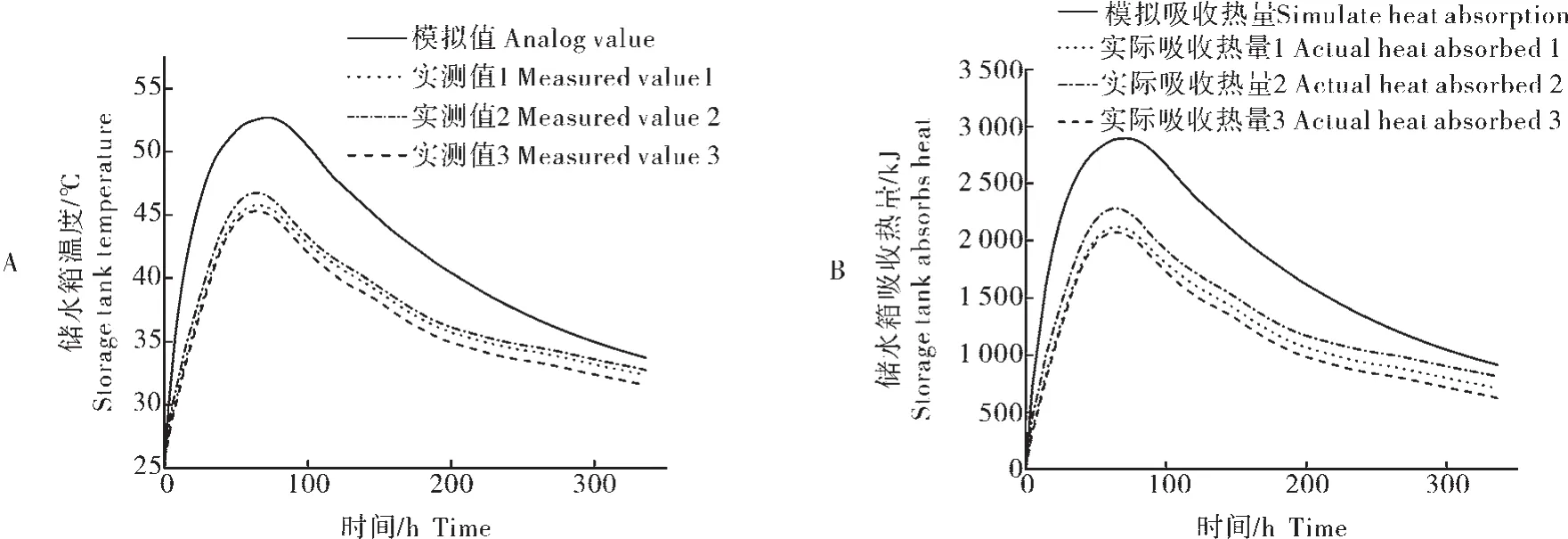

2.3 储水箱温度的模拟值和实测值

图4A表示试验周期内储水箱温度实测值和模拟值对比结果。试验结果显示:储水箱模拟温度与实测温度变化趋势一致,但储水箱温度实测值与模拟值之间有一定的差距。这是因为储水箱的热量全部来自猪粪堆体,因此储水箱的温度变化受到猪粪堆体发酵的影响。储水箱温度前3 d持续上升并在第3天左右达到最大值,随后温度呈不断降低的趋势,在第11天左右温度逐渐趋于稳定。整个过程模型温度平均上升16.86℃,实际温度平均上升11.85℃。图4B表示储水箱吸收热量实测值与模拟值对比结果,可知试验周期内,储水箱理论吸收热量为1.23×108kJ,储水箱实际吸收热量为8.71×107kJ。

图4 储水箱温度模拟值与实测值(A)和储水箱热量模拟值与实测值(B)Fig.4 Simulated and measured values of the temperature of the water storage tank(A)and heat value of water storage tank(B)

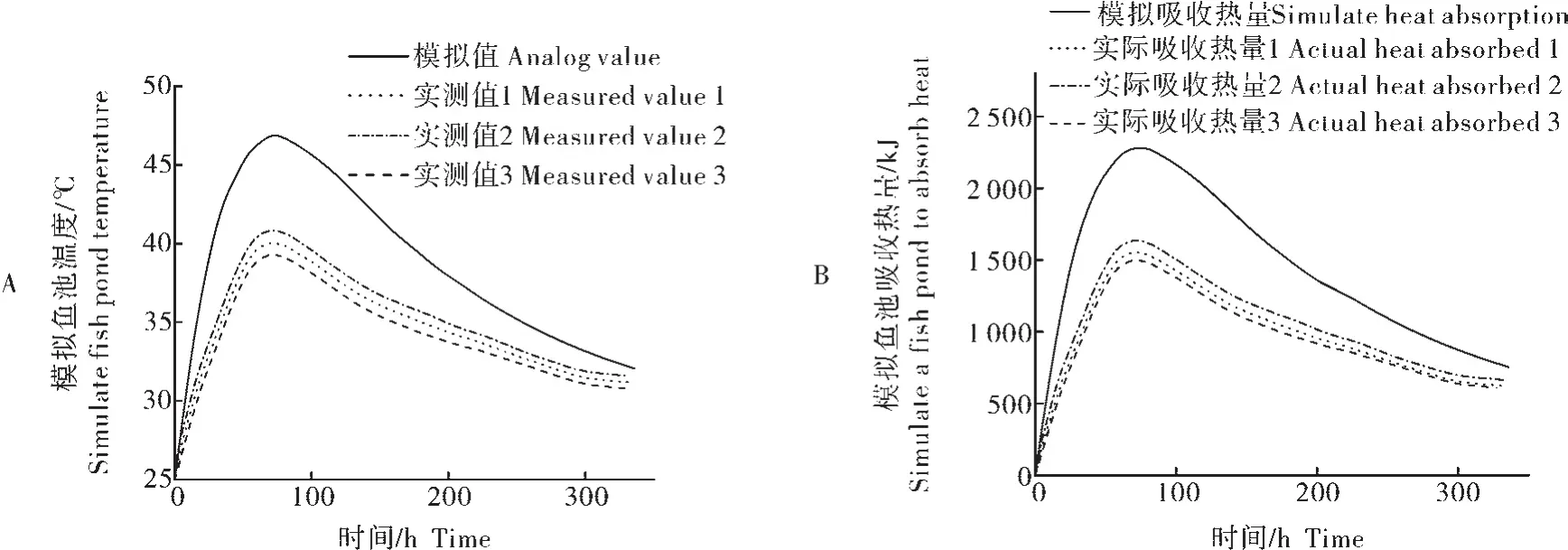

2.4 模拟鱼池温度的模拟值和实测值

图5A表示试验周期内模拟鱼池温度实测值和模拟值对比结果。试验结果显示:模拟鱼池模型温度与实测温度变化趋势一致,但模拟鱼池温度实测值与模拟值之间有一定的差距。这是因为一方面模拟鱼池的热量来自储水箱,而储水箱的实测值与模拟值存在一定的差距,另一方面试验过程中储水箱与模拟鱼池之间通过换热管进行热量交换,造成部分热量的损失。模拟鱼池温度前3 d持续上升并在第3天左右达到最大值,随后温度呈不断降低的趋势,在第11天左右温度逐渐趋于稳定。整个过程模型温度平均上升13.55℃,实际温度平均上升9.42℃。图5B表示模拟鱼池吸收热量实测结果与模拟结果,由图5B可知,试验周期内,模拟鱼池理论吸收热量为9.56×107kJ,实际吸收热量为6.65×107kJ。

图5 模拟鱼池温度模拟值与实测值(A)和模拟鱼池热量模拟值与实测值(B)Fig.5 Simulated fish pond temperature simulated and measured values(A)and simulated fish pond heat simulation value and actual measured value(B)

3 讨论

本研究基于实际试验和计算流体力学软件,研究利用猪粪好氧堆肥余热辅热养殖水体的热量传递和温度变化过程。仿真试验结果表明:发酵周期内猪粪堆体平均温度为43.66℃;储水箱平均温度为42.56℃;模拟鱼池平均温度38.88℃。利用小型试验装置开展验证试验,验证试验结果显示:试验周期内,猪粪堆体平均升温14.94℃;储水箱平均升温11.85℃,实际吸收的热量为8.71×107kJ;模拟鱼池平均升温9.42℃,实际吸收的热量为6.65×107kJ。与Seki等[5]研究相比,本试验模拟鱼池升温较高,是因为将储水箱置于堆体中可提高换热效率,模拟鱼池升温更为明显。模拟结果与实测结果表明,猪粪好氧堆肥余热可加热养殖水体,使其升温效果显著,对于猪粪好氧堆肥余热应用于水产养殖具有一定的理论价值和指导意义。由于模拟鱼池与堆体分开放置,二者之间通过储水箱与换热管进行热量传递,堆肥过程中产生的气体及污染物并未对养殖水体造成影响。本研究主要研究实测结果与模拟结果变化趋势是否相符合,在实际操作过程中,由于试验装置密封性较差以及试验环境温度的变化,实测温度与模拟温度产生一定偏差,这也是后续工作需改进的方向。本试验利用猪粪堆肥余热加热养殖水体,其每天运行费用为0.06元,平均每天利用热量为4.75×106kJ,而利用锅炉供热产生相同的热量需0.14元,相较于锅炉供热,利用堆肥余热供暖更加经济环保。