文丘里串联结构气泡发生器气液混合和发泡特性试验

郭云霞,蔡小垒*,李爽,邢宇涵

1.北京石油化工学院机械工程学院

2.深水油气管线关键技术与装备北京市重点实验室

根据国际标准化组织(International Organization for Standardization,ISO)的相关定义,微细气泡(fine bubble)[1-2]主要是指粒径小于100 μm的气泡,因该类气泡具有比表面积大、界面点位高、浮升速度缓慢、裹挟颗粒作用强、能产生大量自由基、溶解及传质效率高等特性,广泛应用于水质净化、生态修复、化工反应等领域[3-6]。不同应用领域对气泡粒径分布及浓度需求差异较大,如采用气浮法[7-9]处理含油污水过程中气泡粒径宜控制在30~120 μm,可使气泡群具有足够的比表面积和碰撞几率,从而与油滴或固体悬浮物(suspend solid,SS)黏附形成黏附体,同时还可保证气泡或黏附体能够依靠自身浮力完成浮选分离过程;而污水曝气[10]充氧时所产生的气泡粒径越小[11-13],气液接触面积越大[14],越有利于氧气向水中溶解转移的过程。

微细气泡技术大规模工业应用的前提和基础是高效紧凑型微细气泡发生技术和粒径调控技术,根据发泡方式或机理不同,可将现有气泡发生技术分为溶气释放式[15]、微孔散气式、引气射流式、气液混合泵送剪切式等。溶气释放式气泡发生技术主要是利用饱和溶气水减压释放产生大量微细气泡[16],经测量其产生的气泡平均粒径主要控制在30~60 μm,该方法虽产生气泡质量较高,但存在能耗高和占地面积大等缺点;微孔散气式气泡发生技术具有能耗低和结构紧凑等优点,但气泡产生质量差,毫米级别气泡占比过高;气液混合泵送剪切式气泡发生技术发泡质量极高,但存在能耗高、对水体中污染物剪切严重等缺点,且受单体泵处理量限制,难以满足大处理量工业应用要求;以文丘里为代表的引气射流式气泡发生技术具有结构紧凑、不易堵塞、易于实现管流化等优势,在工程应用上得到较为广泛的关注,但由于其发泡质量较差,尤其是毫米级气泡占比过高,阻碍了其进一步工程应用。为解决传统文丘里气泡发生器中气泡偏大且粒径分布不均等问题,国内外针对文丘里式气泡发生技术开展了大量的研究。如李强等[17-23]对文丘里气泡发生器内气泡破碎过程和作用机制开展了研究,王德忠等[24-26]系统分析了文丘里结构参数和工况条件对发泡性能影响。这些研究极大提升了文丘里式气泡发生技术的发泡性能,并进一步推动了其工程应用。

随着气泡微细化技术不断发展及其应用范围的不断拓宽,对微细气泡发生设备提出了更高要求,尤其是更加关注微细气泡产生质量和调控方法,同时也更加关注发泡设备的紧凑性、能耗、操作维护等运行指标,因此迫切需要发展微细气泡高效产生及质量调控新理念或新技术。Sayyaadi等[27-28]提出了一种串联文丘里管式的新型水动力空化反应器,研究结果表明采用串联文丘里结构可以达到更好的空化效果。Vasilev等[29-31]针对多个文丘里结构串联对液滴分散性能强度的影响进行了对比试验,结果表明采用文丘里多级串联结构有助于提升分散相的破碎程度和分散均匀性。上述研究为文丘里式气泡发生技术的发展尤其是发泡质量调控提供了新的研究思路。

基于文丘里式气泡发生技术理念,开展了单级文丘里结构和两级文丘里串联结构[32-33]气液混合过程[34-35]及发泡特性试验研究,对比分析了不同文丘里结构和工况参数对气泡碎化过程及发泡质量影响规律,以期在保证紧凑性的同时提高气液分散混合程度和微细气泡数量占比,提升气泡粒径分布均匀性,探究获得微细气泡质量调控的方式或方法,从而为高效紧凑性发泡技术发展和应用提供数据支撑。

1 试验流程及方法

1.1 气泡发生器结构及工作原理

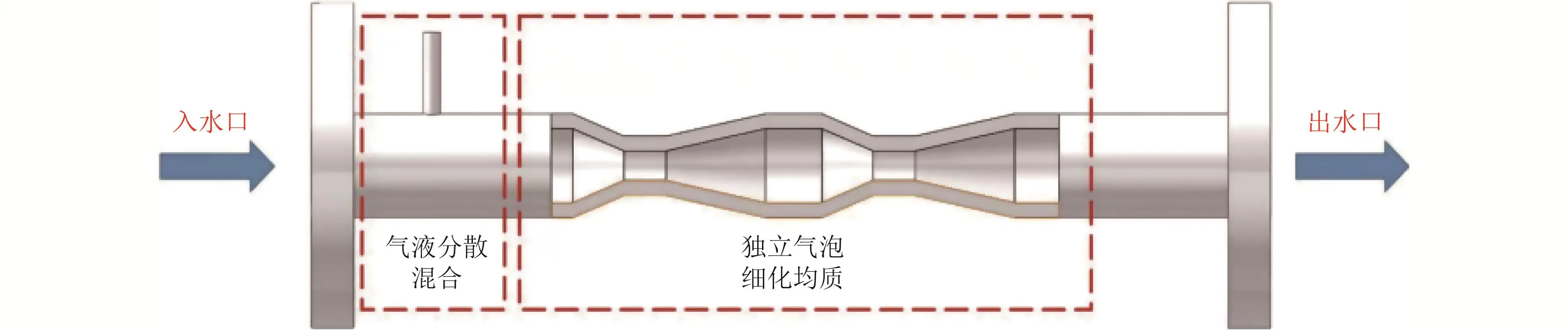

文丘里串联结构气泡发生器结构如图1所示。主要包括入口管段、注气管段、收缩管段、喉管段和扩散管段等。工作过程中,连续水相和连续气相分别经入水管段和注气管段进入到入口管段进行初步的气液分散混合,混合分散后的气液两相在一级文丘里管结构的收缩管段、喉管段和扩散管段等处经强湍流水力剪切破碎生成气泡群。而后,气液两相流经二级文丘里管结构使分散气泡进一步碎化生成更高质量(即微细气泡数量占比更高)的气泡群[36]。

图1 两级文丘里串联结构气泡发生器工作原理示意Fig.1 Schematic of working principle of two-stage Venturi series bubble generator

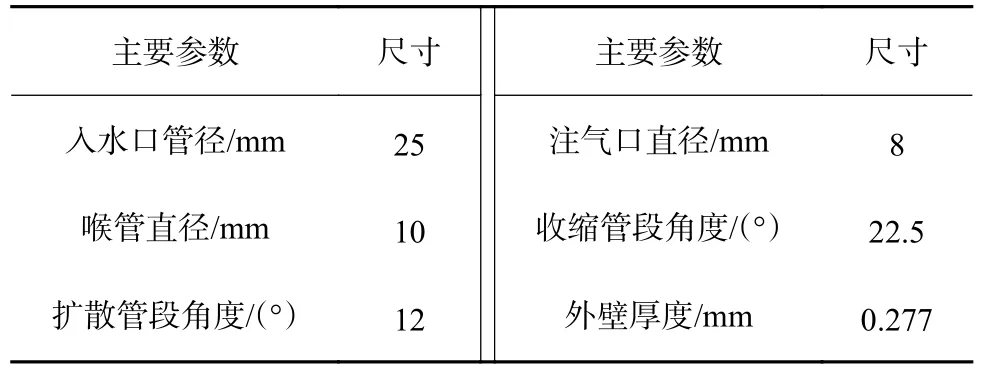

两级文丘里串联结构气泡发生器中收缩管段、喉管段和扩散管段[37]等结构是气泡发生器能否高效实现气泡微细化的关键,参照现有单级文丘里结构设计方法,基于额定水流量(Ql)为2.0 m3/h和气液比≤0.4,对两级文丘里串联结构气泡发生器关键结构参数进行初步设计,结果见表1,后续基于该结构利用响应曲面法[38]等优化方法对关键结构参数进行优化设计。

表1 两级文丘里串联结构气泡发生器关键结构参数尺寸Table 1 Dimensions of key structural parameters of two-stage Venturi series bubble generator

1.2 试验流程

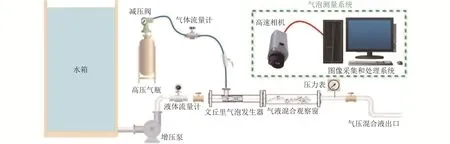

本试验中气泡发生器气液混合试验测试流程主要由泵送系统、供气系统、文丘里气泡发生器、气液混合观察窗和气泡测量系统等部分组成(图2),各部分之间使用管道连接从而组成完整的试验系统。试验过程中,利用泵送系统中的变频增压泵(额定流量为4 m3/h,扬程为30 m)将进水流量和管线水压调节至设定值,同时利用高压气瓶出口调压阀和气体流量计将进气压力和流量调节至设定值[39-40]。气液两相流经初步混合后进入到两级文丘里串联结构内,利用强湍流剪切作用将连续气相分散形成气泡群,此时利用气泡测量系统对设置在两级文丘里串联结构末端的气液混合观察窗内的气泡群进行连续拍摄分析,获得不同工况条件下气泡群分布图像。

图2 气泡发生器气液混合试验测试流程Fig.2 Test flow of gas-liquid mixture experiment of bubble generator

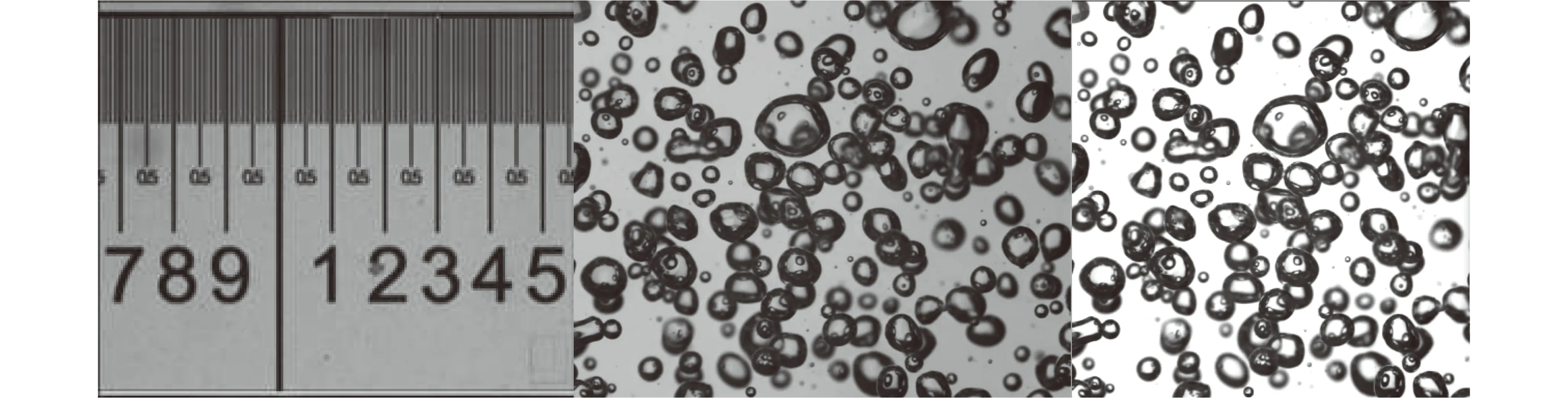

气泡测量系统借助美国IDT公司Motion Pro Y3-S2高速相机(分辨率为 1 280×1 024@2 000 fps;快拍摄快门为1 μs,感光度为彩色ASA 1 000/黑白ASA 3 000)来进行。采用Image J软件对拍摄的图像进行降噪、锐化、阈值调整和二值化处理等(图3),然后提取气泡等效粒径等数据,采用索尔特平均粒径(Sauter mean diameter,SMD)对气泡群平均粒径进行评价。

图3 高速相机拍摄尺度及图像处理示例Fig.3 Example of shooting scale and image processing by high speed camera

1.3 CFD数值模拟

1.3.1 几何建模与网格划分

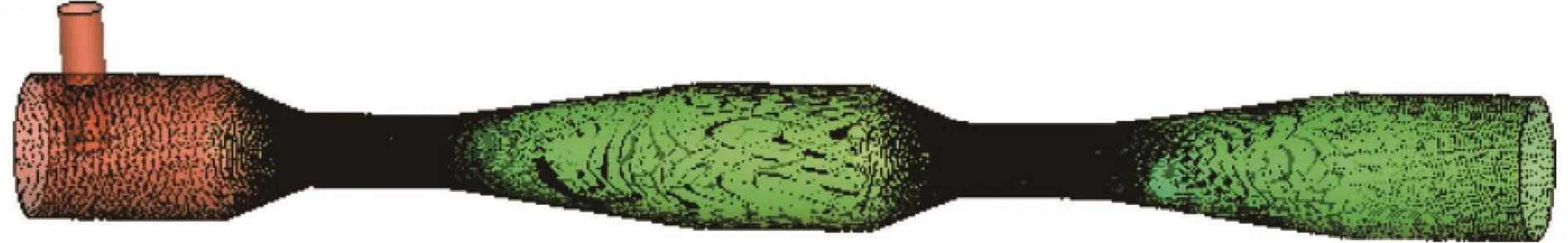

在对两级文丘里串联结构气泡发生器进行CFD数值模拟[41-43]之前,首先采用预处理软件Gambit 6.3对气泡发生器整个流域进行建模,具体模型尺寸与设计尺寸严格一致,网格划分完成的几何模型如图4所示。几何建模过程中,为保证对气液两相界面捕捉的精确度以及计算收敛速度,整体几何模型采用六面体结构化网格,根据网格独立性验证结果将网格间距控制在100~200 μm。此条件下对于直径小于100 μm的气泡界面捕捉效果极差,导致模拟结果中气泡群平均粒径较实际结果明显偏大,但仍可通过获取气泡群平均粒径和小气泡数量占比来定性分析发生器结构参数和工况参数对气液混合过程及成泡特性影响。

图4 文丘里串联结构气泡发生器流域几何建模及网格划分示意Fig.4 Schematic of watershed geometric modelling and grid division of Venturi series bubble generator

1.3.2 多相流模型选择

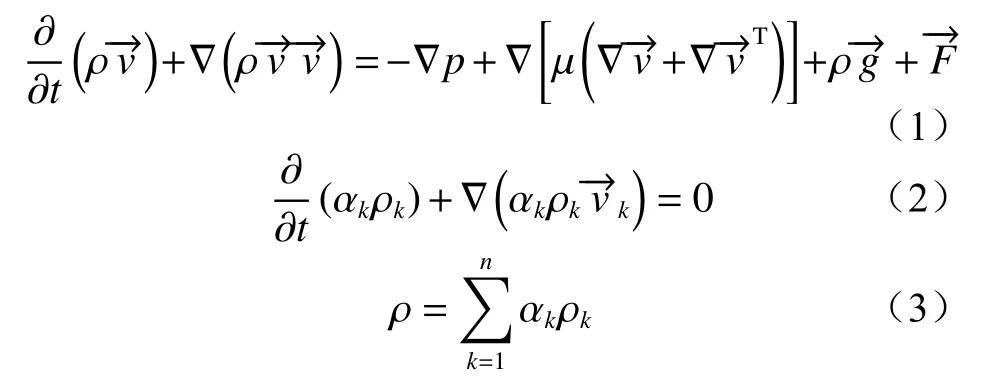

采用ANSYS Fluent软件进行CFD数值模拟,该软件提供的多相流模型主要有VOF (Volume of Fluid)模型、混合物(Mixture)模型和欧拉(Eulerian)模型等,其中VOF模型主要是利用动量方程等计算得出流体区域内多相流体体积分数,进而来预测分析具有明显相界面的多相流动过程。本次模拟过程中重点关注气液混合过程中连续气相剪切破碎形成气泡过程,因此选用VOF模型,控制方程如下:

式中:t为时间;α为体积分数;为黏度;ρ为流体密度;p为压力;v为流体速度;g为重力加速度;F为相间相互作用力;k为第k相流体。

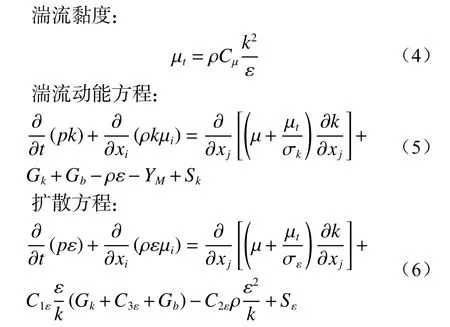

模拟过程中采用的湍流模型[44]为标准k-ε模型。

式中:Cμ为经验常数,取0.09;ε为流场能量耗散率;i为气相;j为液相;Gk为由层流速度梯度而产生的湍动能;Gb为浮力产生的湍动能;YM为在可压缩流动中湍流脉动膨胀到全局流程中对动能的贡献;C1ε、C2ε、C3ε为常量,分别取 1.44、1.92和 0.09;σk、σε为湍流数,分别为1.0和1.3;Sk、Sε分别为自定义湍动能和湍流耗散源。

2 结果与分析

2.1 关键结构参数优化

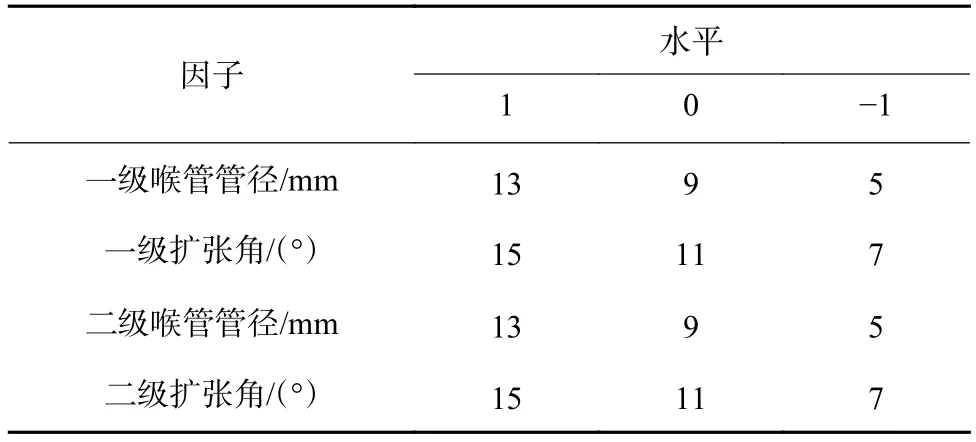

在进行两级文丘里串联结构气泡发生器结构设计过程中,两级文丘里结构参数初步设计均为一致,而并未考虑两级文丘里结构间的交互影响,因此利用响应曲面法(response surface methodology,RSM)对两级文丘里串联结构中喉管管径、扩张角等关键结构参数进行优化。优化过程中利用Designexpert方案设计软件中的二阶Box-Behnken (BBD)设计方案进行结构参数组合筛选,相应关键结构参数模拟因子和水平如表2所示。以成泡平均粒径和压降为响应目标共选取39组结构参数组合方案,并利用ANSYS Fluent软件进行CFD数值模拟。

表2 响应曲面法模拟因子和水平Table 2 Simulation factors and levels of response surface methodology

基于CFD数值模拟结果,对响应曲面法中回归拟合模型外学生化残差、外学生化残差与预测值、预测值与实际值等结果进行了对比分析(图5)。如图5所示,决定系数(R2)为0.923,残差呈现围绕零线随机分布特征,且残差值分布在-3.55~3.55,表明实际值与预测值间的拟合程度较高,该优化模型具备很高的相关性、拟合度和可靠性,能够较为准确地预测气泡发生器发泡性能。

图5 响应曲面法中回归拟合模型预测精度Fig.5 Prediction accuracy of regression fitting model in response surface method

基于响应曲面法预测模型,以最小成泡平均粒径和最低压降为优化目标,对两级文丘里串联结构气泡发生器关键结构参数进行了优化设计。结果显示,一级喉管管径为13 mm,一级扩张角为7°,二级喉管管径为5 mm,二级扩张角为7°,此时成泡平均粒径为1.286 mm,较优化前减小了23%,压降为34.696 883 kPa。

2.2 结构参数交互影响

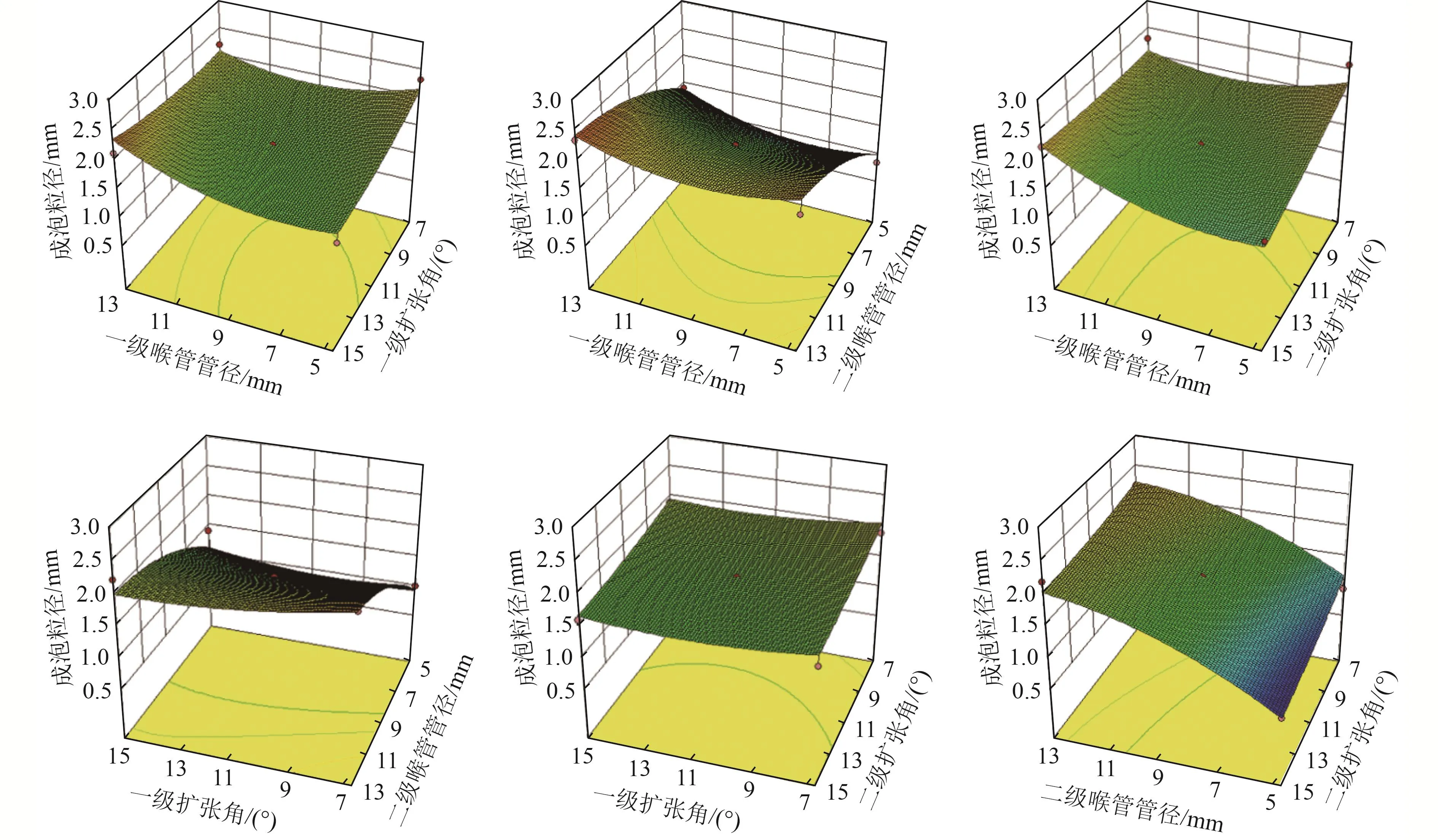

基于2.1节分析结果,利用响应曲面法对回归方程进行响应面分析,就文丘里串联结构关键结构参数交互作用对发泡平均粒径的影响规律进行了分析,获得各因素间响应面的三维立体图,如图6所示。

图6 响应曲面法中关键结构参数交互影响成泡效果趋势Fig.6 Bubble forming trend of interaction of key structural parameters in response surface method

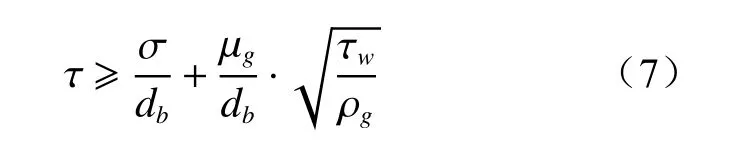

由图6可知,对成泡粒径影响最大的参数是二级喉管管径,其次为一级喉管管径和二级扩张角,一级扩张角影响最小。且在一级喉管管径和二级喉管管径从13 mm降至5 mm过程中,成泡粒径可从2.32 mm降至0.97 mm。在两级文丘里串联结构中,气泡破碎的主要形式为湍流脉动引起的自身形变破碎。在湍流中,大气泡由于湍动漩涡引起自身变形,同时气液两相密度导致的速度差使得气泡在流场内有一定的自转运行,大气泡逐渐被拉伸,当湍动涡以及自转等造成的破坏力足以克服气相表面张力以及自身黏滞力时,大气泡就会破碎分散形成多个子气泡。此时,气泡破碎过程可以通过下式进行判断:

式中:τ为液相的黏性应力或湍动压力;σ/db为气泡反抗变形的张力;τw为湍流脉动压力,是脉动速度的函数;μg为气体黏度。

文丘里两级串联气泡发生器内喉管管径的减小可以大幅度提高流体在喉管处的速度梯度,强化主体水流对分散气泡的拉伸和气泡自身的旋转脉动效应,促进大气泡表面振动变形破碎分散形成多个子气泡(图7),进而有效降低成泡粒径,且二级喉管对文丘里串联结构气泡发生器的气泡细化过程影响更大。当一级扩张角和二级扩张角从7°逐渐增至15°,会有效增大每级文丘里管流场扩张区域速度梯度和湍流脉动效应,强化气泡破碎过程,此时成泡粒径从2.06 mm降至1.54 mm。

图7 气液两相射流过程中气泡破碎与子气泡形成过程Fig.7 Bubble breakage and sub-bubble formation in gas-liquid two-phase jet process

综上,扩张角的增加有利于提高流场内压力梯度和速度梯度,提高湍流耗散率,从而强化气液混合剪切分散形成气泡过程。在分析结构参数交互作用对成泡效果影响的同时也分析了对压降的影响,但由于文丘里结构气泡发生器本身压降较小,可以忽略在工程应用方面结构参数交互作用对水流压降的影响。

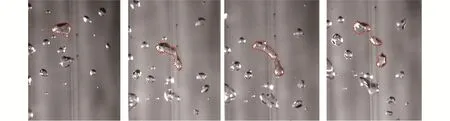

2.3 发泡效果试验对比

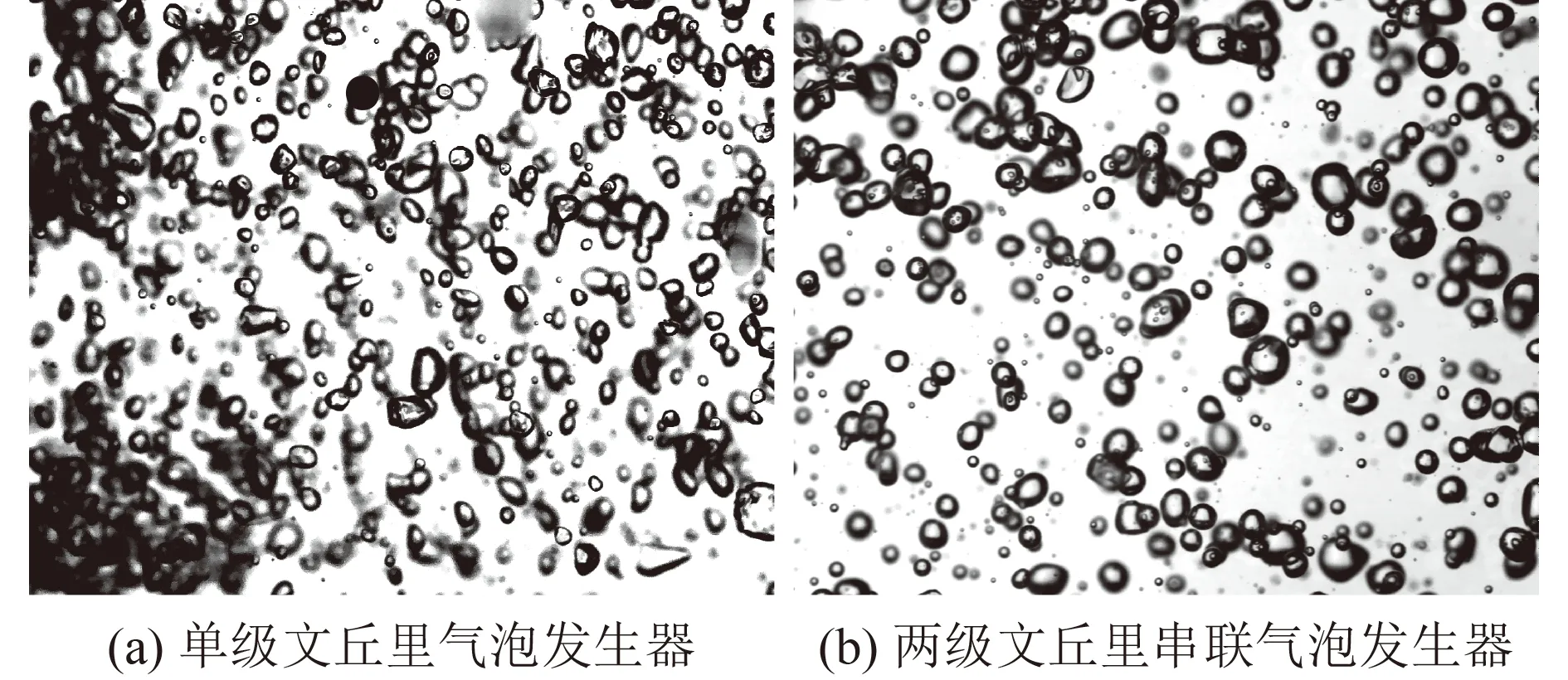

CFD数值模拟过程中,对微细气泡捕捉效果较差,为了更直观对比单级和两级文丘里串联结构发泡效果,在水流流量为1.0 m3/h、气液比为0.12、水流压力为0.10 MPa工况条件下,利用高速相机拍照对比分析单级和两级文丘里串联结果发泡特性,结果如图8所示。

图8 单级和两级文丘里串联结构气泡发生器成泡效果Fig.8 Bubble forming effect of single-stage and two-stage Venturi series bubble generator

单级文丘里管气泡发生器所生成的气泡群中位粒径为543.64 μm,且粒径小于100 μm的微细气泡数量占比为8.6%,粒径普遍偏大且多为不规则形的气泡;两级文丘里管串联气泡发生器所生成的气泡中位粒径为515.99 μm,且粒径小于100 μm的微细气泡数量占比提升至12.1%,成泡质量明显提高。此时,两级文丘里管串联气泡发生器的压降为32.2 kPa,而单级文丘里管气泡发生器的压降为14.8 kPa。根据Hinze等[45]关于气泡破碎相关理论可知,判断气泡能否发生破碎主要是依据外部变形力与反抗气泡变形的表面张力大小,定义外部变形力与反抗气泡变形的表面张力之比为气泡破碎的临界韦伯数(Wec),Wec越大,则表示气泡容易发生变形并破碎,具体表达式如下:

采用两级文丘里管串联结构时,二级喉管管径较一级明显收缩,极大地强化了二级文丘里流道内湍动程度,强化流场对分散气泡尤其是大气泡的破碎过程,从而进一步提高微细气泡数量占比和发泡质量。

2.4 水流流量对发泡特性的影响

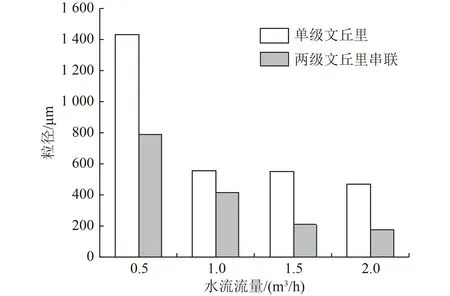

针对单级和两级文丘里串联结构气泡发生器,在气液比为0.07和水流压力为0.10 MPa(2.0 m3/h工况下水压升至0.15 MPa)等基础工况条件下,讨论分析了水流流量对气泡发生器成泡效果的影响,结果如图9所示。

图9 水流流量对气泡发生器成泡效果的影响Fig.9 Influence of flow rate on bubble forming effect of bubble generator

由图9可知,水流流量从0.5 m3/h逐渐增至2.0 m3/h过程中,单级文丘里气泡发生器成泡粒径中位数从1 432.19 μm减至468.34 μm,两级串联文丘里气泡发生器成泡粒径中位数从786.32 μm减至225.91 μm。根据 Martinez-Bazan等[46]关于湍流作用于发泡粒径理论可知,在湍流作用下发泡粒径(d)主要与流场能量耗散率有关,公式如下:

随着水流量的增大,流场核心区内湍动能和湍能耗散率会明显增加,此时高速度梯度下分散气泡所受到的剪切力也会显著增大,使得气泡平均粒径呈下降趋势。当流量达到2.0 m3/h时,来水压力明显升高,溶气释然过程明显增强,导致成泡粒径中位数明显减小,且微细气泡数量占比明显增大。同时,两级文丘里串联结构气泡发生器发泡效果明显优于单级文丘里气泡发生器,可以得出一级文丘里结构主要对气液两相流进行初步混合,二级文丘里结构可以实现对分散气泡进行强化破碎作用,有效提高微细气泡数量占比。且工程上还可利用两级或多级文丘里串联结构,通过控制水流流量,实现气泡平均粒径从毫米级别到微米级别的调控。

3 结论

(1)以最小成泡粒径和最低压降为优化目标,通过响应曲面法对两级文丘里串联结构中的关键结构参数进行优化设计,最佳优化参数一级喉管管径为13 mm,一级扩张角为7°,二级喉管管径为5 mm,二级扩张角为7°,此时成泡平均粒径为1.286 mm,压降为34 696.883 Pa。

(2)利用响应曲面法研究文丘里串联结构中关键结构参数之间的交互作用对发泡粒径的影响规律,结果表明,对成泡粒径影响最大的参数是二级喉管管径,其次为一级喉管管径和二级扩张角,一级扩张角的影响最小。

(3)利用高速相机拍照对比分析了单级和两级文丘里串联结果发泡特性,结果显示,单级文丘里管气泡发生器所生成的气泡群中位粒径为543.64 μm,且粒径小于100 μm的气泡数量占比为8.6%;两级文丘里管串联气泡发生器所生成的气泡中位粒径为515.99 μm,且粒径小于100 μm的气泡数量占比提升至12.1%。可以通过控制水流流量和改变文丘里串联数量,实现气泡粒径从毫米级别到微米级别的调控。

——以首场广东喉管·唢呐独奏音乐会为例