凿井期间空压机站实现变频节能及无人值守的控制系统研究

李小柱范文博

(中煤建设集团有限公司,北京 102200)

压气动力设备具有体积小、故障少和本质安全等特点,在矿山建设特别是煤矿建设项目中,应用较为普遍。近年来,针对生产矿井的空压机站,国内开展了大量研究[1-4],矿井空压机系统也在向高可靠性、节能降耗、高度自动化及便于维护等方向发展。但是,据了解,截至目前,国内外对于矿井建设期间的空压机系统相关研究相对较少。

针对凿井期间复杂多变的空压机工况,采用PLC、变频器、工控机及压力传感器来搭建空压机调速控制硬件系统,将多个空压机集中控制;并采用模糊控制算法,结合压力传感器参数,对空压机压力进行调节。本研究对凿井期间的空压机节能降耗具有重要意义,同时可实现空压机站无人值守。

1 现状分析

凿井期间使用的空压机额定排量主要有20和40 m3/min两种,一般配置40+40+20 模式、40+40+40+20 模式或其他任意组合模式,空压机站总压气量在100~160 m3/min之间。经过认真分析,发现凿井施工现场存在如下问题:

(1)实际需风量变动范围大。凿井期间,每个段高的工序转换频繁。随着凿岩、装药、爆破、出渣和筑壁等工序的转换,每天实际压气需用量在0~最大耗气量之间剧烈波动,比生产矿井压气需用量波动范围更大。

(2)单台空压机空载运行时间占比大,能耗高。凿井期间,每台空压机为单机控制,未实现集中自动控制。空压机通常在“加载”与“卸荷空载”两种状态之间来回切换,以实现压气需求与供给之间的动态平衡。据统计,凿井期间,空压机空载运行时间占整个机组运行时间的30%以上。而且空载运行时,经测定,其功耗约为额定功率的50%,即40 m3/min空压机功耗约为130 k W,20 m3/min空压机功耗约为65 k W,这部分能量白白浪费掉了。

(3)经常需要人工干预。每台空压机空载时间通常设定为20 min,当空载时间超过设定值时,空压机自动停机,下次启动时,需要专职电工就地启动空压机。凿井期间,每个段高的工序转换频繁,压气需求变化较大,每天经常需要人工开停空压机。

针对以上问题,设计了一套凿井期间空压机站控制系统,节能优化效果显著,且可以实现“无人值守”。

2 控制系统总体方案设计

设计的控制系统总体架构方案如图1所示。

图1 控制系统总体方案

该系统采用主电源+变频器+PLC 主控制器+工控机+主、备空压机+压力采集传感器+RS485传输总线布置的构架方案,有助于提高矿山凿井中空压机站控制系统的安全性及稳定性。

农民集体成员代表诉讼的法律构造应当以增加诉讼激励为旨归,鼓励最为适格的集体成员拥有足够的激励完成制度预期,通过创设排除诉讼障碍的各种具体规则增加集体成员的预期净收益,从而提升集体成员提起代表诉讼的积极性,否则集体成员代表诉讼将形同虚设且难以实现保护农村集体财产的立法目标。

3 控制策略

凿井期间的空压机系统总体控制策略分为逻辑控制和反馈调速算法两部分。

3.1 总体控制策略

空压机属于流体机械,其排量与转速的一次方成正比,压力与转速的平方成正比,轴功率与转速的三次方成正比。利用变频器改变空压机的转速来调节排气量,实现实际耗气量与空压机排气量相近,尽可能减少空压机空载运行时间,达到节能目的。

变频器配置策略宜采用“1+N”模式。即在凿井期间空压机站中,宜将1台额定排气量较大的空压机采用变频拖动,其余空压机采用工频拖动。安装空压机站集中控制系统,通过实时检测压气干管的压力值来实现闭环反馈;压力值变化时,适时调整变频器频率,同时控制所有空压机运行与停止,实现空压机站变频集中控制。具体方案如图2所示。

图2 总体控制策略

(1)当系统气压降低时,说明工作面压气需求大,此时变频器频率递增;当变频器增频到50 Hz时,自动启动1台普通工频空压机。根据需求,逐次启动普通空压机。

(2)当系统气压增加时,说明工作面压气需求小,此时变频器频率递减;当变频器减频到最低频率时,自动停止1台普通工频空压机。根据需求,逐次关停普通空压机。

(3)变频空载运行:普通工频空压机全部停止运行后,变频空压机以最低频率运行。此时,压力仍增加,变频空压机关闭进气阀门,进入空载运行状态。当变频空压机持续空载运行累计时间超过10 min 时,变频空压机自动停机,全部空压机停机。

(4)系统自动启动:控制系统应能自动识别压气管路自然漏气或工作面用气需求。当压力降低速率明显减小时,变频空压机自动启动,“唤醒”空压机站。

3.2 反馈调速模型搭建

由于凿井期间的空压机工况比生产矿井复杂,本系统拟采用模糊PID 控制算法来搭建空压机反馈调速控制模型[5],如图3所示。

图3 模糊PID 控制原理

其中输入压力偏差e的变化范围为[-0.15,0.15],量化因子Ke=20;偏差变化率ec的变化范围为[-0.002,0.002],量化因子Kec=1 500[6]。e和ec两者的变化范围映射到模糊集上的基本论域为{-3,-2,-1,0,1,2,3}。模糊集合取为{NB,NM,NS,ZE,PS,PM,PB},其中模糊子集含义分别为负大、负中、负小、零、正小、正中、正大。

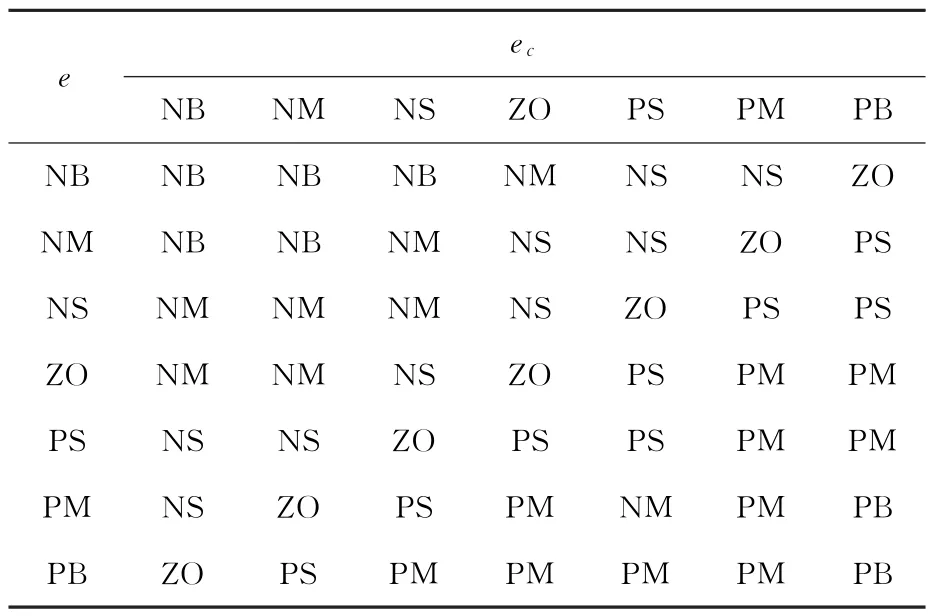

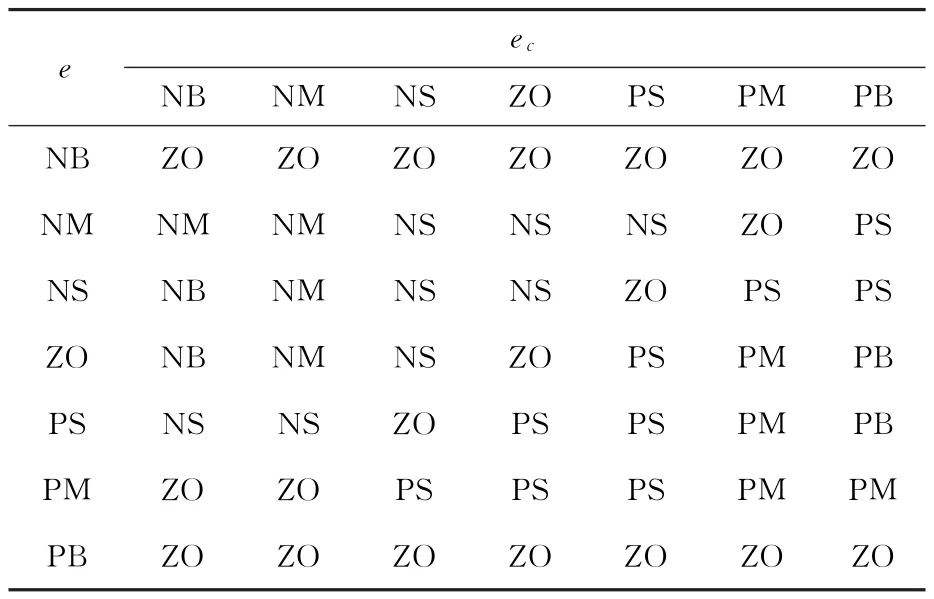

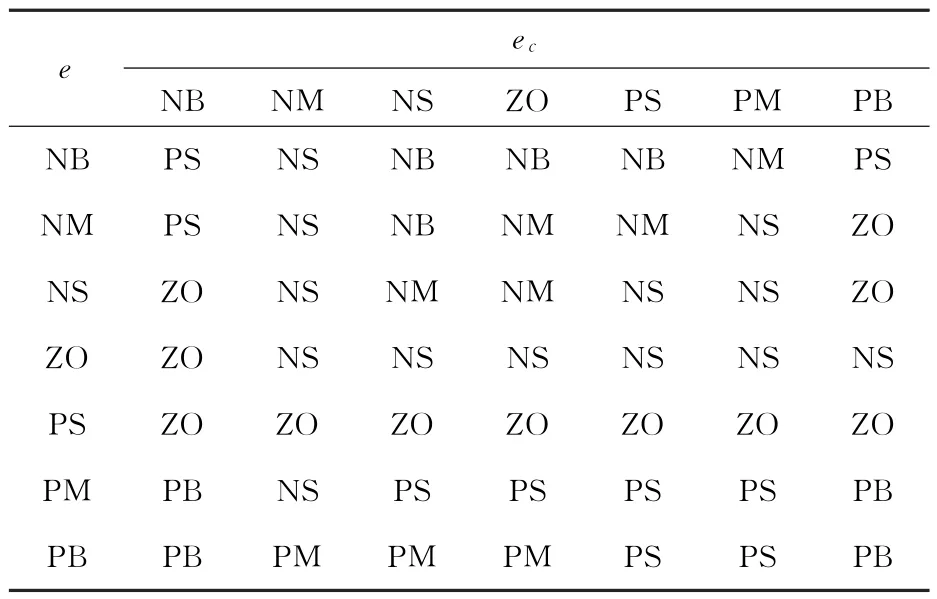

由于凿井期间的矿井掘进工作面工况复杂,为了提高该控制系统精度,采用改良的模糊PID控制算法来进行控制。根据现场经验,先设定Kp、Ki、Kd三个参数的基础值,再对这3个参数的变化率ΔKp、ΔKi、ΔKd进行控制。ΔKp的论域为[-0.3,0.3]、ΔKi为[-0.06,0.06]、ΔKd为[-3,3]。其中,隶属度函数选取Z型隶属度函数和三角型隶属度函数。模糊规则见表1~3。

表1 ΔKp的模糊规则

表2 ΔKi的模糊规则

表3 ΔKd的模糊规则

将得到的模糊集合通过重心法解模糊,得到最终的ΔKp、ΔKi、ΔKd;再通过PID 控制算法,即可计算出变频器当前频率,并通过模拟量,传递给变频器。

通过Simulink来搭建模糊PID 控制模型;采用阶跃信号,对此模糊PID 控制模型进行仿真,仿真结果如图4所示。

图4 模糊PID 和PID 效果比较

从图4 可以看出,与传统的PID 控制相比较,模糊PID 的超调量较小,几乎没有超调量;另外,响应速度更快,更加适用于工况相对复杂的凿井期间空压机控制。

4 设备选型

4.1 PLC选型

控制系统PLC 使用I/O 点数52,其中包含10个备用端子,模拟量点数为6。PLC 需要具备以太网端口及RS485端口。根据系统功能要求和现场实际工况需求,本系统选用西门子S7-1200 PLC作为系统的控制核心。

4.2 变频器选型

该空压机调速控制系统中,变频器起着关键性作用。根据主、备电机的负载特性和实际工况,该系统采用高性能矢量变频器。

5 现场应用

姑山铁矿回风井井筒采用全深冻结法施工,井筒净直径5.0 m,全深295.023 m,掘砌段高3.6 m。

姑山铁矿回风井井筒掘砌工程中,采用了前述空压机站控制系统;并采用对比试验方法,进行了节能效果评价。在相邻2个段高掘砌过程中,一个段高采用变频集中控制模式,另一个段高采用工频空压机常规模式。试验结果表明,工频空压机常规模式下,用电量为1 530 k W·h;变频集中控制模式下,用电量972 k W·h,比工频模式节电558 k W·h,节电率约36.47%。据不完全统计,正常掘砌情况下,每月可节约电能约15 000 k W·h。

6 结 论

所设计的空压机调速控制系统以S7-1200 PLC作为该调速控制系统的软件及硬件核心,可以实现对空压机的调速控制;采用模糊PID算法,结合空压机控制策略,处理凿井过程中的复杂工况,延长了空压机寿命,提高了凿井过程中空压机的安全可靠性,空压机节能降耗效果显著,实现了节能降耗目标,同时实现了空压机的无人值守。