基于车地无线传输的制动系统智能运维平台研究

秦培斌 李 青 杨 乐

(1.中车青岛四方车辆研究所有限公司 山东 青岛 266031; 2.中国电子科技集团公司第二十二研究所 山东 青岛 266031)

随着轨道车辆大规模投入运营,轨道车辆智能运维健康管理平台建设越来越受到业主重视。制动系统作为车辆的关键核心系统,目前的运维方式仍基于子系统自身简单的状态监控和故障诊断[1],信息相对独立,无法对车辆和子系统做全面分析、诊断。而且面对日益增加的数据量,亟需建立网络运营综合管控的大数据统一平台,实现制动系统运营、维护智能化。通过正线运行的实时数据远程监控,并结合历史大数据的积累,可以全面掌握系统在不同车辆、不同里程、不同工况下的状态,可实现状态辨识、安全评判,从而实现由故障修、计划修与基于可靠性预测的状态修的有机结合。建立基于大数据处理的轨道车辆制动系统智能运维健康管理平台,能够降低制动系统正线故障率、提升列车运行安全水平,助力制动系统实现智能运维。

1 轨道车辆制动系统运维现状

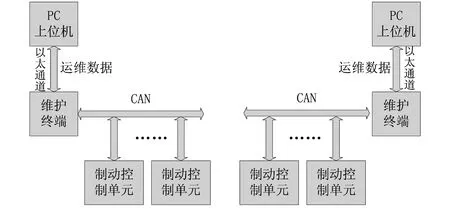

目前,轨道车辆制动系统运维多采用基于单车数据记录、故障时刻数据分析的人工周期检修、巡检和故障抢修等传统方式。其数据记录基于两端司机室的车载维护终端设备,列车每节车厢中的制动控制装置通过CAN/以太网总线将制动系统压力、车辆速度、制动级位等数据发送至车辆两端的车载维护终端,由维护终端对这些制动系统数据进行实时记录。运维人员通过现场连接上位机监控软件实时监测列车制动系统状态,或者通过读取存储介质中记录的数据获取制动系统故障时刻运行状态,进而进行相关故障处理。由此可见,目前轨道车辆制动系统运维,仍然围绕已发故障处理进行,其架构如图1所示。

图1 轨道车辆制动系统运维架构现状

随着车辆投入运营及系统运营时间的增加,运维压力也与日俱增,传统周期巡检、故障抢修运维方式会造成运维过剩或运维不足,尺度难以掌握。以车地无线传输为基础,建立基于大数据处理的制动系统智能运维平台,能够有效解决制动系统运维中的故障诊断、状态检测、健康评估等问题[2],实现运维方式转型升级。

2 制动系统智能运维平台体系结构

制动系统智能运维平台是 “智慧交通”的重要组成部分[3],构建层级分明的智能运维平台架构能够确保不同项目制动系统运维的兼容性,降低运维成本。平台设计充分考虑制动系统智能运维需求,构建了由数据接入层、地面数据中心层、智能运维应用层组成的制动系统智能运维平台体系结构,如图2所示。此设计不仅能够满足新线车辆制动系统智能运维需求,而且能够兼容现有制动系统运维架构,为既有线路运营车辆智能运维的升级也提供了可行方案。

图2 轨道车辆制动系统智能运维平台体系结构

平台中数据接入层即车地无线传输接入系统,其建立的目的是为制动系统地面数据中心提供数据源,将制动系统实时数据收集、打包、加密处理后,通过VPN将数据可靠地传回地面数据中心。地面数据中心承担着多源数据接入预处理、存储、解析、算法分析等工作,为制动系统智能运维应用层提供数据库支持。智能应用层提供系统的人机交互界面,实现制动系统实时状态监测、历史状态查询、故障预测等健康管理功能。

3 制动系统车地无线传输接入设计

制动系统车地无线传输接入系统主要由三部分构成:数据采集终端数据的收发、VPN专线网络数据传送、地面运维中心数据接收。无线采集终端通过CAN或TRDP通道采集全列制动系统数据,经加密处理后通过4G通道将列车制动数据和维护终端状态传递给VPN专线网络,最后到达地面数据中心,实现了车地之间数据的缓存与传输。其中无线采集终端是车地无线传输的核心,它由电源转换模块、CAN/TRDP数据收集模块、无线通信模块构成(见图3)。

图3 制动系统车地无线传输接入系统

3.1 电源转换模块

电源转换模块将车辆供给无线采集终端的电压转换成其内部运行所需的电压值。为满足无线采集终端对不同车型供电电压的适应性,其电源转换模块采用宽电压范围设计,可适应额定电压为24 V~110 V的各种车型。为确保设备可靠,设计时充分考虑运行过程中电压暂降、短时中断和电压变化情况。经试验验证,当输入电压出现不超过 10 ms 的电压馈送中断、电压波动在0.6 Un~1.4 Un且不超过0.1 s时不会引起设备异常、电压波动在1.25 Un~1.4 Un且不超过1 s时不会引起设备故障。

3.2 CAN/TRDP数据处理模块

无线采集终端起到贯穿全列收集制动系统信息的功能,它安装在头车和尾车,通过CAN/TRDP数据处理模块实现制动系统信息采集汇总。

无线采集终端的CAN总线接口按照高速CAN2.0B规范设计。支持100 Kbps~1 Mbps波特率, 11位标准帧ID和29位扩展帧ID。通过软件可配置设备内部终端电阻的使能,使设备可以方便地布置在列车总线的各个节点分支。通过PC端配置软件可以设置ID过滤,在无线采集终端的应用层软件中实现ID过滤功能。无线采集终端的CAN总线接口在250 Kbps波特率下,可实现700 us一帧报文的接收频率(总线负载75%)和 1 ms一帧的报文发送。

无线采集终端同时提供2个符合IEC 61375-2-3通信标准的TRDP接口。封装于无线采集终端应用层中的TRDP协议,通过支持的安全数据传输协议(SDT)实现数据安全传输。TRDP协议栈作为网络中间件运行于无线采集终端的实时操作系统中,支持IEC 61375-3-4规范的网络拓扑结构。它可与编组交换机(CS)与ETB节点(ETBN)互连,接收ECN网络中的数据,或发送数据到相应网络节点。支持过程数据PD(封装于UDP)和消息数据MD(封装于TCP)等模式。无线采集终端通过ComID信息识别不同的网络数据节点,ComID中标识了相应节点的数据结构、轮询周期、QoS等关键通信配置信息,这些信息通过“xml”文件管理。用户可通过PC端软件对网络节点进行过滤。

3.3 无线通信模块

采集终端内含无线通讯模块,模块和主CPU通过串行总线通讯,CPU将发送数据信息、时间戳信息、GPS位置信息、接收方IP信息等通过串行总线发送给无线通信模块,无线通信模块将数据包调制后通过天线发送出去。无线射频信号会通过无线采集终端附近的运营商基站接收,信号基站将射频信号接收、解调、转换成标准网络数据包,根据接收方IP地址信息通过运营商专用高速光缆发送到目的地。网络数据包通过多级交换机从基站一路传输到用户网络专线接入端。

由于列车运行过程中,无线采集终端与基站之间存在信号断续问题,为确保数据稳定传输,无线采集终端在通信方式上采用TCP/UDP双连接、双协议机制。

(1)心跳保活数据连接

此连接采用UDP数据协议,由无线采集设备端周期发起,周期60 s。其主要作用是远程设备状态监控、确保移动网络链路层端口有效。

(2)采集数据上传连接

此连接采用TCP数据协议,由设备端发起与公网服务器的长连接。当遇到断网等情况,采集终端将数据先缓存到SD卡,待网络信号恢复后,重新连接续传,当地面数据中心确认接收正确,设备端标记该数据无效后,再开始传输新数据。

4 制动系统地面数据中心

4.1 数据接入

汇集到制动系统地面数据中心的数据首先进行批量数据接入预处理。制动系统数据中心批量数据接入采用消息队列、异步通信方式,车辆端无须等待处理结果即可将制动系统数据发送至地面数据中心,由地面数据中心通过消息队列保证数据顺序接收。由于无线传输通路中存在信号干扰等因素,地面数据中心接收到车辆数据后进行数据清洗与补缺以确保数据完整性。

由于列车总线上的数据报文存在多种轮询周期,在制动系统智能运维应用中,对于每一个故障点的预测及判断都需要若干报文的采样簇,如果数采设备接收到的采样簇中报文之间的轮询周期参差不齐,则无法直接注入算法。为了解决周期不齐的问题,地面数据中心进行接入预处理时通过插值方式对低采样周期数据进行补充。

传感器采集的车辆速度、制动缸压力等数据,除了需要进行毛刺去除与平滑处理外,由于不同量程传感器数据数量级变化范围较大,在数据接入处理末期,常使用Z-均值变换、归一化、数据降维等方法执行数据变换与归约,这样系统数据进行感知机等模型算法训练时效果会大幅提升。

4.2 数据存储及查询

经过预处理的数据通过关系型数据库存储到支持高并发和大数据存储的地面分布式数据库集群中,以满足制动系统实时数据存储要求。关系型数据库,支持数据库的CRUD操作、交换式数据查询,用户使用WEB客户端或移动客户端,可快速查询制动系统状态数据。为了确保数据存储的高可靠性,云管理平台部署在2个虚拟机上组成 HA 集群,若发生故障HA集群中的另一个系统迅速接替本地系统,从而保证业务的连续性,实现地面数据中心容灾策略。

5 制动系统智能运维应用实现

5.1 状态监测及数据分析

智能运维平台建立了制动系统各个关键部件状态数据实时监测及数据分析系统。能够提供制动缸压力、速度、制动级位、空簧压力、防滑阀等的监测运行曲线,它以时间轴为单位实现对基础制动装置、EBCU、防滑装置、制动控制阀类的远程实时监测及状态分析。还可提供基于历史数据的分类或组合数据查询分析,使历史数据中海量的设备运行状态信息以不同的信号形式表现出来。制动系统智能运维平台通过特征提取算法提取事件特征、频次特征等信息,针对不同工况,通过多变量决策树基于信息熵增益对状态点进行分类分析。

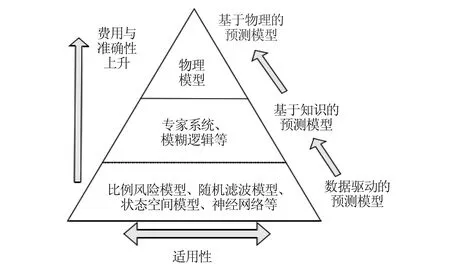

5.2 故障诊断及预测

智能运维首要任务是判断系统或其内部关键部件是否处于故障状态[4],或相当程度地偏离了正常状态,给出故障诊断及预测。制动系统智能运维平台故障诊断及预测通过基于物理模型的诊断预测、基于知识的诊断预测和基于数据驱动的诊断预测三级模型建立(见图4)。

图4 制动系统智能运维平台故障诊断及预测模型

基于物理模型的故障诊断预测方法利用已知的制动系统理论建立数学模型,通过对大量实车运行数据及故障维护数据的分析来确立模型参数。它能够深入制动系统本质特性,实现较精确的故障诊断预测,例如运维平台中针对基础制动装置进行基于应力的诊断预测、针对制动控制系统、高频电磁阀等进行基于疲劳损伤发展规律的诊断预测。

基于知识的诊断预测是根据已知的知识建立基于制动系统知识库方法的诊断预测模型,包括专家系统和模糊逻辑。专家系统将制动系统领域内

专家对典型制动故障的诊断和预测方法用规则形式表达出来,其关键是专家经验的获得和专家经验的模型化。此外,智能运维平台还使用模糊逻辑的非线性映射对制动系统故障进行匹配性诊断和预测。

对于制动系统而言,基于专家系统和模糊逻辑所建立的模型有限,因此基于数据驱动的诊断预测成为智能运维平台掌握系统性能下降的主要手段。它通过部件或系统设计、仿真、运维阶段测试、历史数据等,从大量表征制动系统性能的数据中进行事件特征、频次特征等信息提取,实现故障诊断预测。例如,通过制动系运用过程中的突变状态点检测,及时发现系统突变状态,再结合统计学模型可实现故障诊断预测。

5.3 健康评估与维修决策

健康评估与维修决策模块根据故障诊断预测结果,对制动系统及其关键部件的健康状态进行量化,给出其预期寿命及维修建议。制动系统智能运维平台通过决策树提供了一种嵌入维修决策建议的机制,决策树内部节点自顶向下的递归比较,在决策树的枝叶节点得到维修建议,并可将维修建议推送给相关人员。

6 结束语

基于无线传输的轨道车辆制动系统智能运维平台,为车辆制动系统数据落地、大数据分析提供了平台支撑。在此基础上,地面数据中心能够全面、真实、可靠地掌握车辆制动系统故障信息和相关基础数据,进而实时、有效地对制动系统做出诊断与评估。这不仅对制动系统优化、提升具有重要作用,同时应用部门也可根据运维平台的决策与建议合理安排检修,有针对性地实现备件储备,促进轨道车辆制动系统制造与运用技术的发展。