大厚度水泥稳定碎石基层施工技术研究

王峰

(广东省高速公路有限公司,广东 广州 510623)

水泥稳定类基层具有强度高、板体性和水稳定性良好、施工速度快、操作方便、料源丰富等特点,成为高等级公路的主要基层材料。水泥稳定类基层的设计厚度较大,可达36~60 cm。由于施工机械性能的限制,传统工艺采取分层摊铺、分层碾压成型的施工方式,即先摊铺下层,碾压成型,待养生结束后再摊铺上层混合料,最后对上层混合料进行碾压成型和养生。由于采用传统施工方式的工期较长,且上下层之间黏结状态较差,导致路面结构在行车荷载作用下产生较大应力,影响路面结构的耐久性[1-3]。虽然双层连续摊铺施工工艺[4]缩短了间隔时间,改善了传统摊铺工艺的缺点,但是上下层黏结处仍属于薄弱面。

大厚度水泥稳定类基层的全厚式摊铺和碾压成形技术,可以缩短基层的施工工期,并提高机械的使用率,将两次养生合并为一次养生,提高了基层的路用性能。但该技术也存在下层压实度不足、上下层压实度不均匀、芯样底部松散等问题[5-6]。赵伟[7]研究了对大厚度水泥稳定碎石的压实特性,发现激振力越大,振幅越大,频率越小,则压实效果越佳。李选文[8]认为大厚度水泥稳定碎石基层的施工存在室内配合比设计与现场施工不匹配的缺陷,导致大厚度水稳碎石基层施工工艺不成熟,达不到施工质量控制标准。田耀刚等人[9-10]通过室内试验对大厚度水泥稳定碎石基层一次成型的力学性能进行了研究,发现增大水泥剂量,降低上下层之间压实度差异,可以显著提高大厚度水泥稳定碎石基层的力学性能。孟勇军等人[11-12]对晋侯高速公路32 cm 厚水泥稳定碎石基层一次性摊铺后压实度进行研究,发现压实度检测结果存在较大偏差,建议以整体检测为主,分层检测为辅的方法进行对比分析。但现在仍缺乏对大厚度水泥稳定碎石基层的施工工艺、碾压组合方式,以及施工过程中质量控制要点的系统研究。因此,本研究针对广东省开阳高速月山连接线改扩建工程,采用大厚度摊铺技术对水泥稳定碎石基层进行施工,对比5 种不同碾压工况的压实效果,优选出最佳施工工艺,为类似工程的施工提供借鉴。

1 试验段概况

本试验段位于广东省开阳高速月山连接线,设计的基层结构为:基层(36 cm)+底基层(20 cm),基层材料为5%的水泥稳定碎石,底基层材料为4%的水泥稳定碎石。

为研究大厚度基层摊铺时不同摊铺厚度与机械设备型号之间的最佳适配,总结施工工艺和质量控制要点,在试验段分别进行了38、36 cm 两种大厚度水泥稳定碎石基层的全幅(15 m)一次性铺筑。

2 技术准备

2.1 原材料及混合料设计

1)原材料

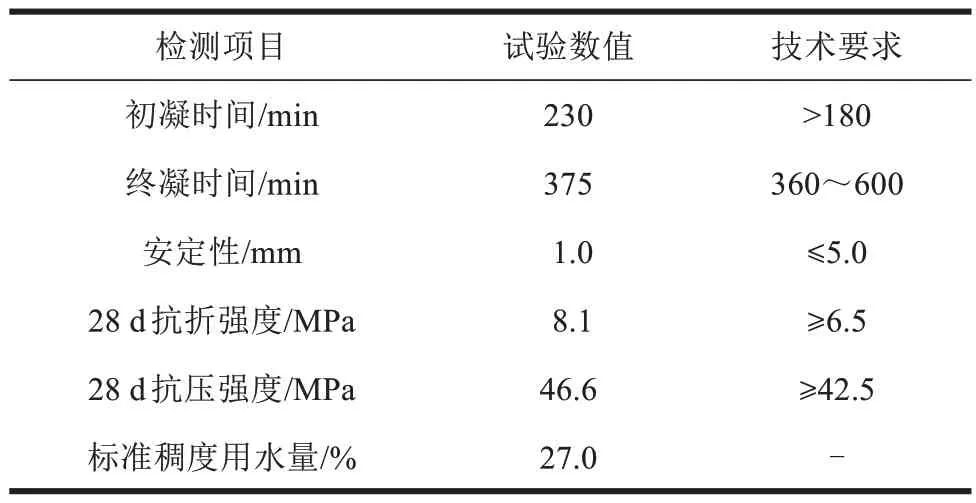

水泥选用广东广信青洲水泥有限公司生产的P.O42.5 水泥,集料为井坑石场生产的普通碎石,其各项性能指标见表1~2。

表1 集料的技术性能Table 1 Technical performance of aggregate

表2 水泥的技术性能Table 2 Technical performance of cement

2)混合料配合比设计

本试验段中,水泥稳定碎石混合料的级配选用骨架密实型结构。为减少混合料的施工离析,按“S”形进行级配调整,将4.750、2.360 和0.075 mm 粒径的通过量,控制在级配范围的下限附近,将0.075 mm的通过率控制在3%左右。集料19.000~26.500 mm 碎石、9.500~19.000 mm 碎石、4.750~9.500 mm 碎石和0~4.750 mm 石屑的用量比例为:20∶33∶12∶35。剂量分别为5.0%、5.5%和6.0%的3 种水泥稳定碎石混合料试件通过无侧限抗压强度试验,得到最终水泥用量为5.0%(质量分数),对应的最大干密度为2.292 g/cm3,最佳含水率为5.4%,强度为6.9 MPa,最大延迟时间为5 h。

2.2 机械准备

选择合适的施工机械设备是确保大厚度水泥稳定碎石基层施工效果的关键,且一次性摊铺的水泥稳定碎石基层厚度较大。因此,拌合楼产量、摊铺机械送料、抗离析性能及压路机的有效压实深度均为制约施工质量的关键。参考其他工程经验,本段所配备的主要压实施工机械设备分别为26、39 t 的单钢轮压路机和30 t 胶轮压路机及13 t双钢轮压路机。

3 施工工艺

大厚度水泥稳定碎石混合料的一次性摊铺施工的基本施工流程与普通水泥稳定碎石混合料的施工流程类似。本试验段先摊铺20 cm 厚的水泥稳定碎石混合料底基层,再一次性摊铺36、38 cm 厚的水泥稳定碎石基层,最后分析其施工质量。

1)混合料的拌合

水泥稳定碎石混合料的摊铺厚度较大,混合料内部水分不易挥发。如果含水率超过了最佳含水率,则碾压时会产生推移,影响平整度,严重时还会产生弹簧和起皮现象,水泥浆上浮。如果含水率太小,则不易压实,表面易出现离析松散,集料在压路机大激振力的作用下被压碎。因此,混合料的含水率严禁超过最佳含水率。

2)混合料的摊铺

根据现场经验,松铺系数取为1.4,试验段基层的厚度分别为36、38 cm,对应的松铺厚度分别为50.4、53.2 cm,均超过了传统摊铺机的摊铺能力。因此,采用中大机械公司生产的超大型、抗离析的DT-2100大功率摊铺机,该摊铺机单边功率大于150 kw,布料器内集料可满铺,具有二次搅拌功能,可减少集料离析。

3)混合料的碾压

碾压是确保大厚度水泥稳定碎石基层摊铺施工质量最为关键的工序。由于摊铺厚度较大,容易出现上层过压而下层欠压的现象。过压将导致上层集料破碎,而欠压则会使下层混合料密实度不足,导致基层性能下降。为探索合理的碾压机械组合方式和碾压工艺,设计了5种不同的碾压工艺,具体见表3。

表3 碾压工艺Table 3 Rolling technology

4 质量检测及分析

1)压实度

大厚度水泥稳定碎石基层上下层之间的压实度差异过大,会对路用性能产生不利影响。采用全厚度总体压实度检测的方式,并不能对上、下部位的压实质量做出合理评价。因此,现场采取分层检测压实度的方式。先采用灌砂法,检测上层混合料的压实度。然后,在原位置开凿出50 cm×50 cm 的工作面,继续测量下层混合料的压实度,工作面如图1 所示,试验结果见表4。其中,LK2+490、LK2+480桩号处的水泥稳定碎石基层厚度为38 cm,其余桩号处的基层厚度为36 cm。

表4 压实度检测结果Table 4 Test results of compactness

图1 分层检测压实度Fig.1 Layered detection of compactness

由表4 可知,①在检测的7 种碾压工艺路段压实度检测中,除采用工艺四的两段(桩号LK2+490、LK2+480)下层压实度满足不小于98%的规范要求外,其余5段均不满足规范要求。其原因是采取工艺一至三的路段施工中39 t的振动压路机只碾压了两遍,较工艺四的路段少碾压一遍,导致压实功不足。②桩号LK2+540、LK2+510 这两处,虽然采用了碾压工艺四和工艺五,但其下层压实度仅分别为95.6%、96.4%。其不合格原因主要是施工时间,该两路段均在白天施工,而合格的两段(LK2+490 与LK2+480 处)在凌晨施工。广东省夏季炎热,虽然在拌合时混合料的含水率已在最佳含水率基础上提高了1%,但由于混合料的运输距离长达40 km,且摊铺机摊铺速度慢,摊铺好的混合料经太阳暴晒后,造成了混合料水分大量蒸发。同时,高温也加速了水泥的水化反应,导致水泥的初凝时间降低。碾压时,由于含水率的降低,水的润滑作用被减弱,水泥水化也形成了一定强度,这些均导致下层压实功不足,下基层没有被压实。③LK2+480、LK2+490桩号处的设计厚度由36 cm 增加到了38 cm,但下层压实度仍不满足规范要求。因此,在保证最佳含水率的情况下,采用碾压工艺四(采用39 t振动压路机,碾压3 遍)可以实现对38 cm 的大厚度水泥稳定碎石基层压实的效果。

2)平整度

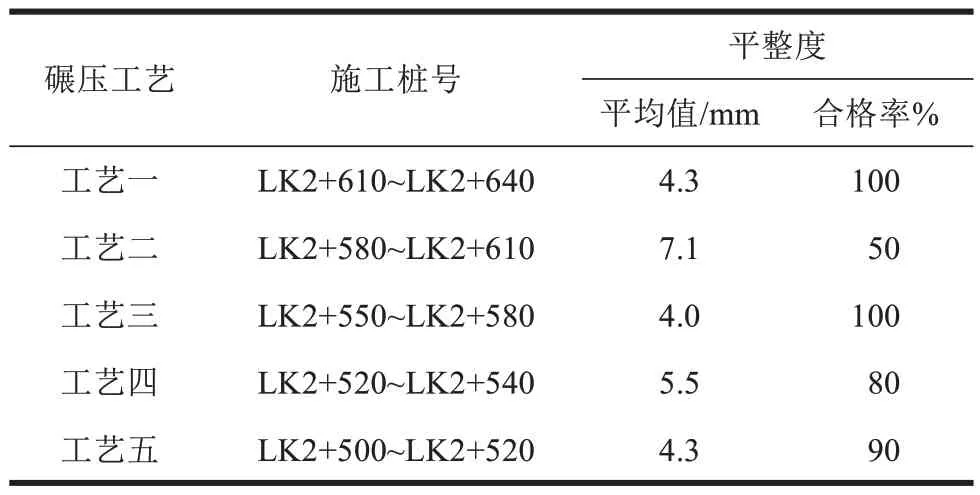

不同碾压工艺的路段施工平整度检测结果见表5。

表5 平整度检测结果Table 5 Test results of roughness

由表5 可知,采用碾压工艺二的平整度较差,其原因是初压时采用了26 t振动压路机,由于厚度较大,采用大吨位压路机易产生混合料的推移,导致难以控制平整度。因此,初压时应采用13 t双钢轮压路机采用静压的方式碾压,复压时再采用大吨位压路机进行振压,可避免混合料的过大推移。初压采用13 t+26 t压路机碾压时,应遵循先轻后重的传统碾压工艺,保证平整度。因此,按照碾压工艺四,在保证下层压实度的前提下,可以保证表面平整度满足规范中不大于8 mm的要求。

3)弯沉

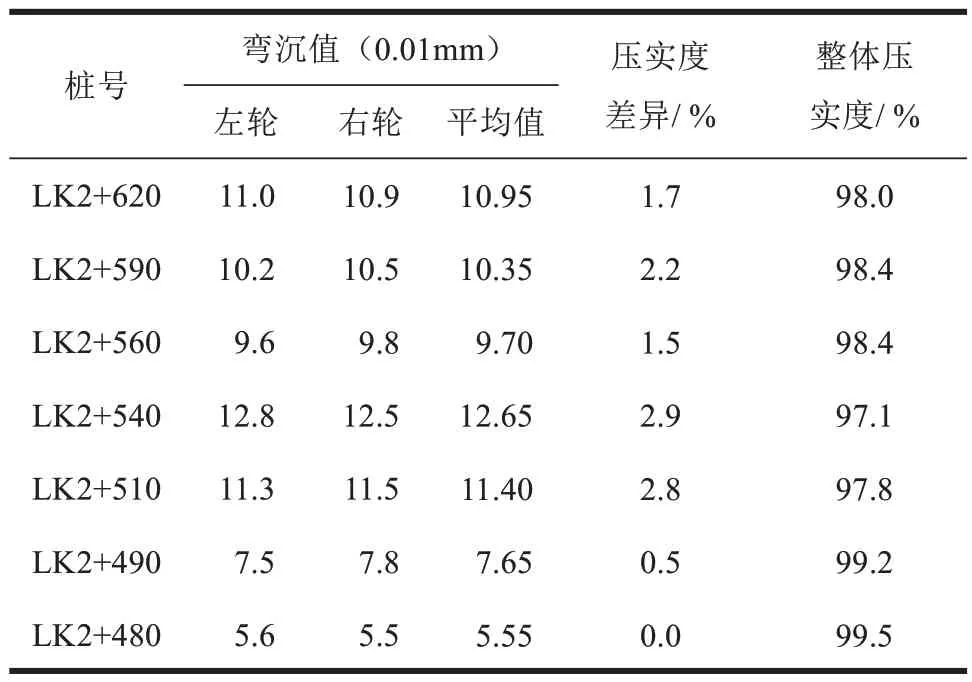

不同碾压工艺路段弯沉的检测结果见表6。

表6 不同碾压工艺压实路段的弯沉Table 6 Deflections of compacted sections with different rolling technology

由表6可知,路表弯沉值随着水泥稳定碎石基层整体压实度的提高而减小,上下层之间的压实度差异对路表弯沉也有一定影响,降低压实度差异可提高基层的刚度。

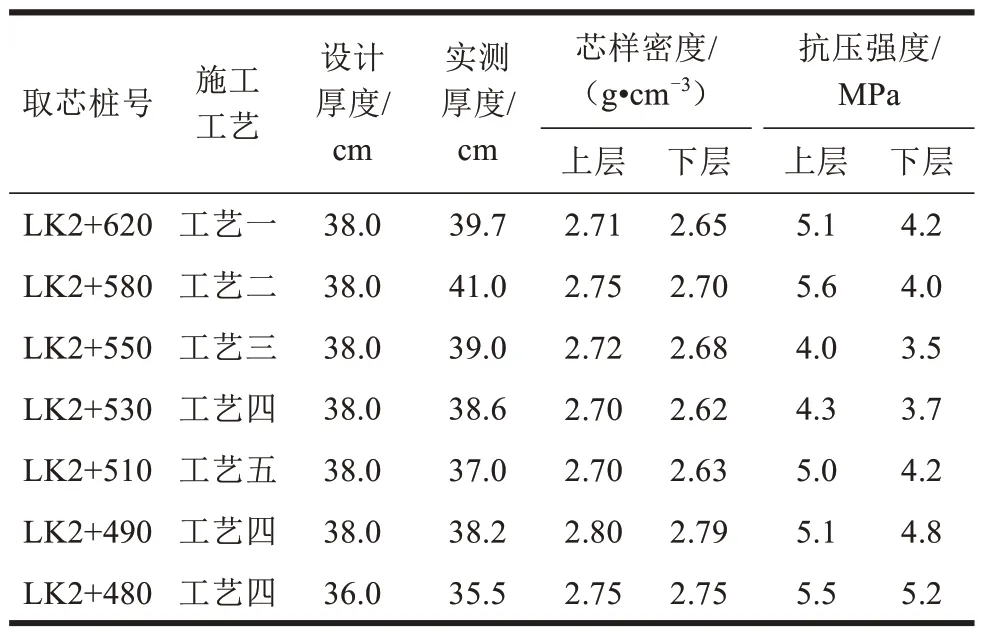

4)无侧限抗压强度

无侧限抗压强度是反映水泥稳定碎石混合料承载能力的一项重要技术指标。基层养生7 d 后,钻芯取样,通过测量所取芯样的无侧限抗压强度,并观察基层水泥稳定碎石混合料的破碎情况,得到的检测结果见表7。

表7 芯样检测结果Table 7 Core results

由表7和芯样形貌可知:①碾压工艺四的压实效果最佳。②保证压实度对施工质量非常重要。当下层压实度低于98%时,芯样下层20 cm 范围内,表面会出现不同程度的开口空隙,且底部0~5 cm内出现松散现象。当下层压实度达到99%时,芯样则整体完好,没有出现松散、掉渣现象,下层几乎不存在开口空隙。③芯样抗压强度满足设计要求,上层抗压强度均高于下层抗压强度。

5 结论

依托广东省开阳高速月山连接线工程,对大厚度水泥稳定碎石混合料基层的一次性摊铺施工技术进行了探索,通过对比不同碾压组合的施工质量,得到结论为:

1)应尽量避免在高温条件下施工。如无法避免时,应时刻密切关注混合料含水率的变化,尽量避免长时间暴晒已摊铺混合料,碾压长度宜控制在50 m 左右,同时洒水车应及时雾化补水,保持其表面湿润。

2)碾压时,采用轻型压路机初压后,再选用超大吨位(如39 t)、超大激振力的压路机,采取低频高幅振压的方式碾压,以保证下层密实。胶轮压路机与超大激振力压路机应交替碾压。超大激振力压路机碾压遍数宜控制在3遍。可参考碾压工艺四:初压使用13t双钢轮静压1遍;复压使用39t单钢轮振压+30t胶轮交替碾压3遍,26t单钢轮+30 t胶轮交替各碾压1遍;终压使用13t双钢轮碾压1遍。

3)检测凌晨摊铺碾压两处(LK2+490 与LK2+480)的上、下压实度,其均满足规范大于98%的要求。表明:将含水率控制在最佳范围内,采用工艺四的碾压方案,可以满足一次成型的36 cm 大厚度水泥稳定碎石基层的压实度控制标准,保证质量符合规范要求。