半球谐振陀螺温漂误差补偿方法分析简述

张佳宁,李平华,庄须叶,张晓阳,刘靖豪

(山东理工大学,淄博 255030)

0 引言

半球谐振陀螺(Hemispherical Resonator Gyroscope,HRG)是典型的固态波陀螺,基于哥式振动原理,利用在半球谐振壳体上形成的驻波会随外界角速度的输入而发生位置变化的原理进行角度信息的检测。半球谐振陀螺没有机械转子,具有高稳定性、高可靠性、抗辐射等优点[1],但是该陀螺对温度较为敏感,其输出性能受温度因素的影响较大。因此,提高半球谐振陀螺抗环境温度变化的能力有利于陀螺性能的提升,有利于满足航空惯导领域的应用需求,对我国工业智能化升级和武器装备现代化发展具有重要意义。

半球谐振陀螺误差主要分为系统误差和随机误差:1)系统误差包括安装误差以及加工因素导致的误差,如谐振子加工出现裂纹、结构不对称、谐振子质量不均匀、激振器和拾振器环向分布不均匀、环境因素带来的误差等。2)随机误差主要是由陀螺仪自身机械结构误差、电子线路和激励电压等控制电路误差、信号采集误差等产生的各种噪声。其中,机械结构误差和控制电路误差对温度较为敏感,极易发生温度输出漂移,其具体表现为温度影响两种模态的固有频率,不仅导致机械振动幅度和检测模态相位产生较大误差,而且对电路增益和相位移动产生负面影响,这种多因素干扰形成的误差对半球谐振陀螺的精度造成严重影响[2]。

为降低温度变化对半球谐振陀螺性能的影响,国内外的研究机构提出了多种补偿方法,并取得了良好的效果。本文对其中的主流方法进行了总结,并对比分析了各类方法的特点。

1 半球谐振陀螺的结构和原理

半球谐振陀螺的工作原理如图1所示。当壳体绕中心轴转过Φ时,振型相对半球壳反向转过θ,且有θ=KΦ,K为振型的进动因子。通过测出振型相对壳体转过的角度θ,就可测出壳体绕中心轴转过的角度Φ[3]。

图1 半球谐振陀螺工作原理图Fig.1 Working principle diagram of hemispherical resonator gyroscope

其装配示意图如图2所示。真空环境下在三件套内外表面喷镀金属薄膜实现电容制造,在激励罩电极上加上适当的电压,利用静电力作用驱动半球谐振子产生振动,读出基座上的电极与谐振子内表面形成的小电容,利用电容的变化监测谐振子的振动情况和位移变化,得出整个陀螺旋转角度的读出信号。温度的变化会导致谐振器的厚度、半径等几何形状和材料的弹性模量、泊松比、密度发生变化,进而引起陀螺的振动频率、阻尼和耦合系数的严重漂移[4]。

图2 半球谐振陀螺装配示意图Fig.2 Assembly diagram of hemispherical resonator gyroscope

2 半球谐振陀螺温漂补偿的发展现状

在工作过程中,由于谐振器振动产生的热量和外界温度环境的影响,半球谐振陀螺腔体内部和腔体的温度将会发生变化。同时,由于热传导不均匀,真空壳体内存在温度梯度。内部的温度梯度和外部的温度变化使得陀螺产生严重的温漂误差。温度对陀螺零偏输出的影响较为复杂,并且呈现高度的非线性,使得陀螺在各种军事武器装备上的应用受到制约。目前,抑制温度变化引起的漂移方法主要有以下六种:

1)温度稳定法:采用基于FPGA数字电路的温控系统,保证陀螺工作环境温度稳定,减小因为温度不均衡引起的误差;

2)基于半球谐振陀螺数学漂移模型的温度补偿方法:得到陀螺输出与温度的关系曲线,通过软件在仪表级或系统级上进行补偿;

3)连续自标定Coriolis振动陀螺仪(CVG)系统改善温度影响的偏置稳定性;

4)改变驻波方位角提高温度影响的偏置稳定性;

5)利用BP神经网络较好的函数拟合能力对偏置稳定性进行补偿,从而降低温漂;

6)设计温度补偿电路提高陀螺精度。

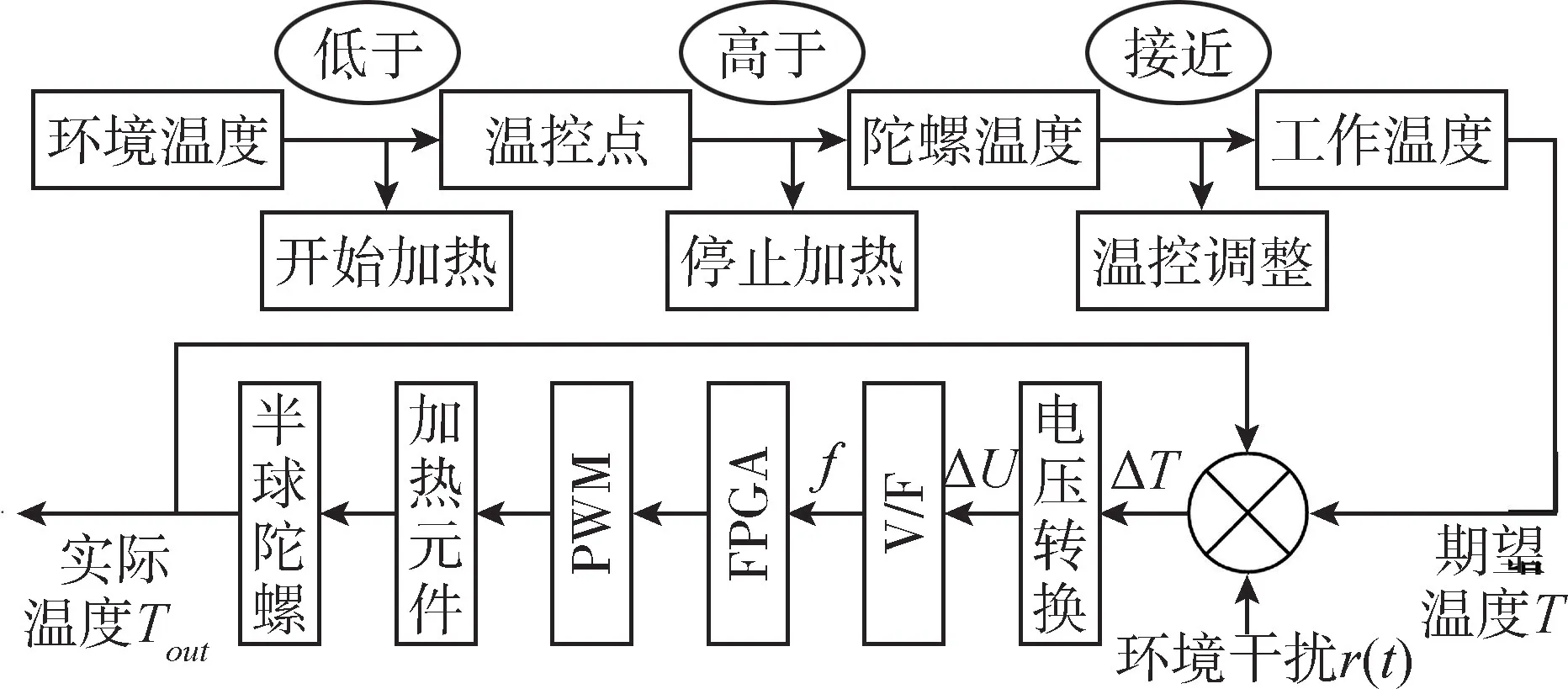

2.1 利用温控系统补偿热漂移误差

热漂移是半球谐振陀螺难以避免的误差来源。上海航天控制技术研究所[5]提出通过提供一套精确的温控系统来补偿陀螺的热漂移误差,其温度控制流程图如图3所示。温控采用数字方案,热敏电阻将温度变化转变成阻值,通过电桥进而转变成电压变化。V/F转换器将电压变化转换成脉冲数,经过FPGA后通过PI运算输出PWM波形,从而通过控制加热片的通断时间来实现温控。组合结构图如图4所示,该均匀对称的结构热模型保证了陀螺工作环境温度的稳定,以此降低陀螺的热漂移对输出精度的影响。该方法采用温控系统控制陀螺温度变化,其温控精度可达±0.1℃,保证了陀螺处于50℃左右恒温的工作环境。但是,体积大、成本高的特点增加了捷联惯导系统的研发成本,同时控温速度较慢无法满足快速反应的应用需求。

图3 温度控制流程图Fig.3 Flowchart of temperature control

图4 半球谐振陀螺组合结构图Fig.4 Structure diagram of hemispherical resonator gyroscope assembly

中国海洋大学[6]对温控系统进行了改进,提出了一种烘箱控制系统。如图5所示,将探测器输出的电压信号转换成频率信号作为实时温度的数据。采用PID控制算法计算设定值和实时温度之间的差值,记为误差信号e(t),进而输出控制信号u(t),在u(t)的作用下通过PWM发生器生成PWM信号。接着,驱动器中输入经过滤波和缓冲后的PWM信号,产生电流来激励加热器。最后,通过加热陀螺产生温度变化,从而形成闭环控制系统。概括的说,系统分为探测器、执行器和控制器,探测器采集陀螺的实时温度,执行器对陀螺进行在线温度调节,配备算法的控制器配合完成烘箱控制过程。实验表明,陀螺的偏置稳定性优于0.001(°)/h。该温控系统升温快,形成的闭环控制系统可以提高陀螺的抗环境干扰能力,运行稳定且功耗低。

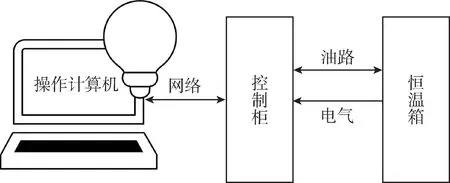

图5 陀螺烘箱控制系统示意图Fig.5 Schematic diagram of gyroscope oven control system

上海第二工业大学[7]以温控系统的设计为侧重点,将传统的电控温方式摒弃,采用油控温方式进行改进。整个系统的组成如图6所示,分为恒温箱、控制柜和上位机。其中,恒温箱用于放置陀螺,控制柜用于加热冷却和数据采集,上位机为可操作计算机,内置LabVIEW编程软件,利用二级PID控制算法结合继电反馈法自整定参数完成整个系统。实验证明系统的温度控制精度可以达到±0.05℃,为陀螺提供了一个60℃恒温的工作环境,确保了陀螺性能不受外界温度变化的影响。该方法采用二级PID控制方式,提升了控制效率,油加热模块采用直流驱动尽量避免电磁干扰问题,但控制速率变慢,达不到快速反应的应用需求。

图6 系统结构示意图Fig.6 Schematic diagram of system structure

2.2 基于数学模型的陀螺温漂补偿

为了弥补上述温控系统大体积、大质量和高成本的缺陷,同时考虑到谐振器本身可以作为陀螺仪温度补偿的高精度温度传感器,国防科技大学[8]提出了利用半球谐振陀螺谐振腔的固有频率变化来实现温度测量。频率变化和温度变化一一对应,利用谐振腔固有频率而不是温度本身来补偿陀螺的输出。由于陀螺输出的固有频率信号是连续的,根据温度变化引起的频率变化及其变化率,建立了陀螺的频率偏差补偿模型,并采用逐步线性回归方法实现了对陀螺的补偿。补偿模型如下

式(1)中,f为频率变化量;B为输出偏置;B0为恒定偏置,与温度无关;k1~k3为频率变化项系数,表示偏差随频率(温度)的变化趋势;k4~k6为频率变化率系数;k7为频率变化率与频率变化率的耦合系数,反映了两者结合对陀螺偏置的影响。

利用上述模型对陀螺的漂移进行了补偿,将偏置稳定性从3.0143(°)/h提高到了0.5848(°)/h。该方法提出利用高频谐振腔的固有频率变化来实现温度的测量,从而实现了陀螺输出的实时温度补偿,不仅降低了补偿的复杂性,而且由于不需要额外的硬件,成本低廉,易于采用。

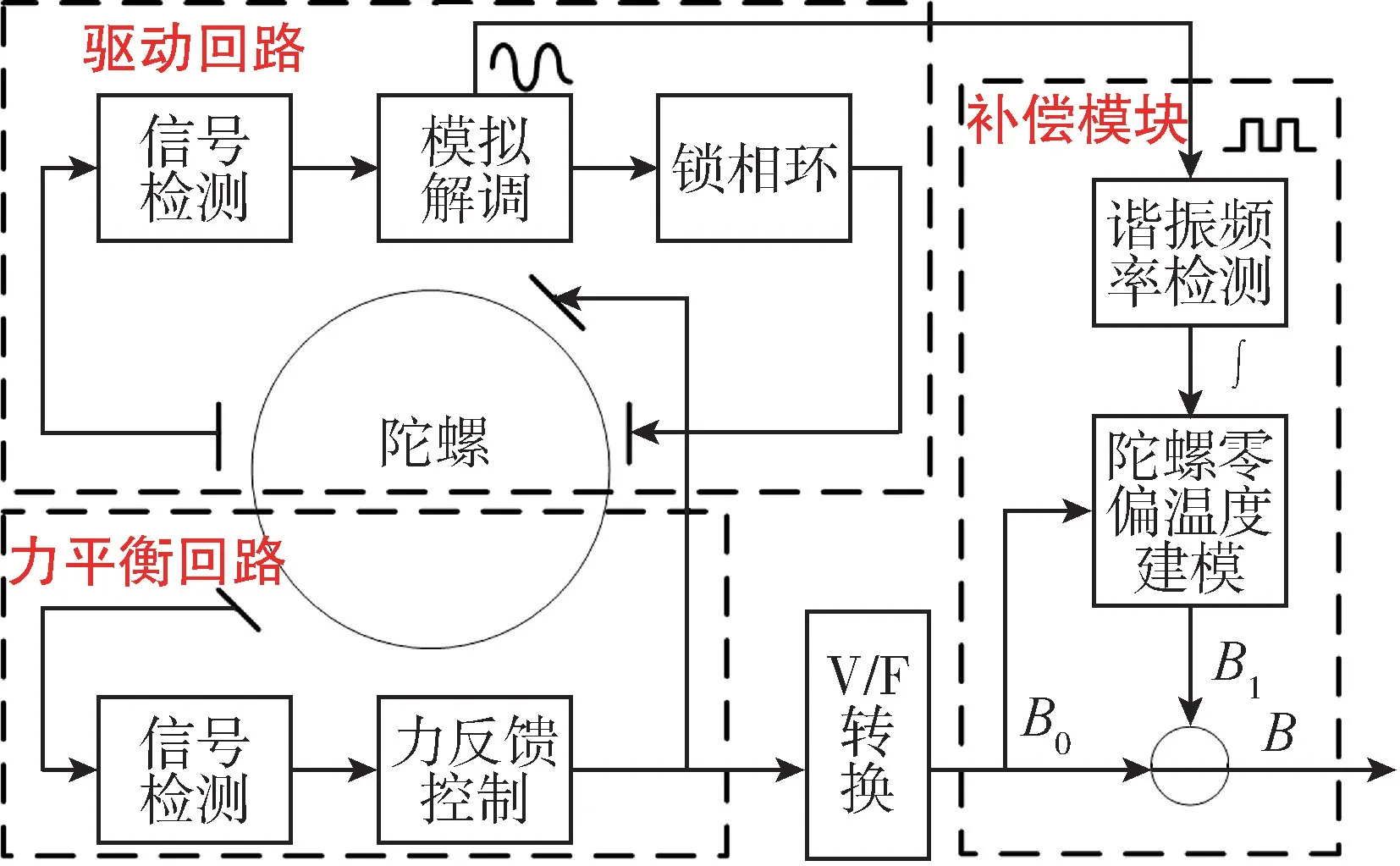

北京控制工程研究[9]所同样利用陀螺谐振频率与温度的关系提出了一种基于陀螺自身谐振频率的自补偿方法,利用驱动模态的谐振频率来实时跟踪陀螺温度的变化,对陀螺的温漂进行实时补偿。自补偿方法的整体架构如图7所示。其中,B0为陀螺补偿前的原始零偏输出,B1为实验之后的陀螺零偏,B0减去B1即可得到补偿后的零偏输出B。通过实验得出,应用该方法后陀螺零偏的温度稳定性提高了1个数量级。

图7 自补偿方案架构Fig.7 Self-compensation scheme architecture

国防科技大学[10]从温度偏置漂移与温度之间的相关性入手,利用时间序列中的AR多变量模型建立了温度与漂移之间的自回归模型,采用最小预报误差准则判定了模型阶数,得到最终模型的建模均方误差为1.7625×10-5,能够很好地跟踪陀螺的输出。该方法属于理论建模补偿法,成本低且易于控制,但模型的重复性与准确性应进一步深入考究。

2.3 连续自标定CVG系统改善温漂

陀螺偏置稳定性通常是谐振器温度分布的函数,并受谐振器长期阻尼和刚度松弛过程的影响。美国的Northrop公司[11]提出了一种连续不间断输出的双陀螺实时自标定CVG系统,该系统采用两个30mm直径的电磁感应半球谐振陀螺作为内电极,同时进行模态互易,利用电磁感应陀螺电子器件分时工作在不同模态上对输入角速度进行检测。CVG系统在室温22℃~50℃的温度下测试,该系统的输出数据分别从原始的陀螺漂移0.2(°)/h和0.01(°)/h降低到零漂移和0.0005(°)/h。该方法是基于陀螺偏置稳定性的自标定,系统没有磨损机制,使用寿命长且具有很高的精度,但对控制算法和控制精度要求极高。

2.4 改变驻波方位角提高陀螺偏置稳定性

赵万良等指出当驻波方位角与阻尼轴对齐时,半球谐振陀螺的偏差与测量误差之间的数值将有明显变化,故改变驻波方位角也可以提高陀螺受温度影响的偏置稳定性[12]。通过设计驻波方位角的控制算法和硬件电路对不同的驻波方位角进行切换,通过实验得出当驻波方位角为32.5°时,偏置稳定性达到了0.00486(°)/h,补偿效果优于其他角度。该方法想法新颖,从驻波方位角、温度变化、陀螺的偏差三者相互关系入手,即温度变化时随着驻波方位角的角度变化,陀螺的偏差会发生不同的变化,从而得到调节驻波方位角抑制温漂的方法。但是,谐振腔与环境温度达到平衡时间较长,应注意基于谐振频率的稳态来计算陀螺在不同温度下的偏置稳定性。

2.5 采用BP神经网络建模补偿温漂

由于BP神经网络具有高度非线性和良好的泛化能力,能够学习并记忆给定的输入和输出之间的关系,更多学者选择利用该算法来建模补偿温漂。火箭军工程大学[13]利用最小二乘法和反向传播BP神经网络建立了半球谐振陀螺零偏漂移模型,对该模型进行补偿后发现,BP神经网络比最小二乘法具有更好的非线性拟合能力。BP神经网络算法的流程图如图8所示。在-40℃~60℃环境下实验得出,BP神经网络将半球谐振陀螺的偏置标准差从0.073(°)/h降低到了0.017(°)/h,偏置稳定性相较于补偿前提高了80%以上。该方法几乎不会对元器件工作性能产生影响,简单高效且成本低,但BP神经网络算法在实际使用中存在收敛速度慢、训练效率不高、容易陷入局部最小的问题,且所得模型不一定是全局最优模型。

图8 BP神经网络算法流程图Fig.8 Flowchart of BP neural network algorithm

在BP神经网络和最小二乘法的基础上,该大学接着提出了一种改进的PSO-ARMA建模方法[14],对温漂的补偿分为确定性和不确定性两个部分。对于确定性部分的温漂补偿,建立补偿公式如下

ω=ω0+K1T+K2T′+K3(T′)2+K4TT′(2)

式(2)中,ω0为陀螺常温稳定工作时刻的输出,T为谐振子温度,Ki(i=1,2,3,4)为与温度及温度变化率相关的系数,T′为温度变化率。通过多次采集分析数据,可得到式(2)中的参数。

将惯性权值递减策略引入到反向学习粒子群算法中,对陀螺不确定部分的温漂数据建立ARMA模型并对参数p和q定阶寻优,图9所示为改进的PSO-ARMA流程图。通过实验得出,确定性温漂补偿后陀螺输出角速率达到0.4(°)/h,不确定性温漂补偿后陀螺输出角速率达到0.07(°)/h。该方法可避免算法陷入局部最优且过程简单,由于种群规模和迭代次数的选择对寻优结果的精度有着重要的影响,故应进一步确定两种参数的合理性。

图9 改进的PSO-ARMA流程图Fig.9 Flowchart of improved PSO-ARMA

2.6 设计温度补偿电路提高陀螺精度

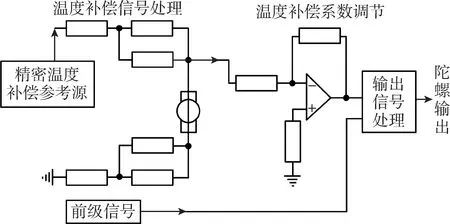

中国电子科技集团公司第二十六研究所[15]提出了一种温度控制补偿电路,根据陀螺信号输出与温度呈线性的关系,调整控制电路系统中的温度补偿电路参数,从而有效地对陀螺的温漂进行实时补偿。温度补偿电路的结构如图10所示。若将补偿电路加入到陀螺控制系统的前向通道或反馈通道中,陀螺控制回路中的校正、滤波等各级处理电路与补偿信号的复杂耦合关系会影响补偿效果。选择将补偿电路置于开环输出部分,将温度补偿信号叠加到输出信号上,实现了陀螺输出精度从0.05(°)/h提高到0.03(°)/h的有效补偿。该方法从电路设计入手,结构简单,易于实现。但是,随温度变化的补偿信号在与实际输出信号叠加之前补偿系数的调整选择尤为重要。

图10 温度补偿电路结构图Fig.10 Structure diagram of temperature compensation circuit

综上,将陀螺温漂的各类补偿方法与补偿效果进行总结,具体如表1所示。

表1 补偿方法和效果总汇Table1 Summary of compensation methods and effects

3 总结与展望

温度是影响陀螺性能最重要的环境因素之一,近年来国内外学者针对半球谐振陀螺温漂误差提出了不少补偿方法,主要分为两类:一类是温度稳定法,另一类是温度补偿法。其中,温度稳定法主要是利用温控系统给陀螺提供一个稳定的工作环境,具有体积大、成本较高、升温较慢等特点,需要在体积、质量、升温速度等问题上进一步深入研究。对于温度补偿法,主要是通过软件分析陀螺输出信号与温度的关系进行温漂补偿,具有见效快、成本低等特点,需要在建模、控制算法、数据分析等问题上进一步优化。对于后续半球谐振陀螺温漂补偿方法补充两点:

1)对于温控系统、烘箱、恒温箱等温度稳定法,由于陀螺的封装结构致使传感组件的温度变化缓慢,不能满足快速反应的需求。应进一步深入研究快速升温的方法,深入分析能量耗散原理,加快优化温控方案。

2)对于建模、自标定系统等温度补偿法,由于控制算法复杂、精度要求高,模型的准确性难以验证。应进一步完善控制算法的系统性,深入研究模型参数的选择机理,突破高精度陀螺实时补偿的关键技术。

研究温度误差的补偿方法能够降低零位漂移对陀螺精度的影响,有效提高陀螺性能,促进半球陀螺在工业装备、人工智能、车船导航与控制和航空航天等领域获得更为广泛的应用。