基于Moldflow的轿车后视镜镜框注塑工艺优化

吴俊超,黄帅,邓锐,黄坚

(九江职业技术学院,江西,九江 332007)

轿车内部前方和左右两侧都安装有后视镜。它被誉为驾乘人员的“第二只眼睛”,后视镜能够帮助驾驶员看清汽车侧面和后面的情况,能有效的扩展驾乘人员的视线范围。轿车后视镜属于轿车的紧要安全部件,轿车后视镜组成零件的尺寸精度和成型质量以及零部件的组装、检验都有严格的国家标准和行业企业标准。

轿车后视镜和其它汽车(大货车、农用车等)后视镜相比,要求更为严格。在生产过程中要严格控制塑料制件的体积收缩率、翘曲变形量、飞边等缺陷[1]。后视镜的功能、结构、材料以及用于生产后视镜的模具在注射成型前已经确定。如果在生产过程中塑料制件出现缺陷,若能在不改变模具结构的情况下通过数值模拟优化成型工艺参数来提高塑件质量,那将是高效、节能的好方法。

鉴于某轿车外后视镜镜框注塑生产中产品合格率较低的问题,笔者采用Moldflow 2021进行后视镜镜框CAE分析,借助Minitab 2021进行响应面法试验设计和数据分析,探求如何快速有效地寻求多响应(优化目标)的最优解,以及当优化目标取最优解时对应因子(注塑工艺参数)的取值,研究出了一套高效的注射成型工艺参数的优化方法,用以指导实际注塑生产[2]。

1 塑件结构与工艺分析

1.1 研究对象

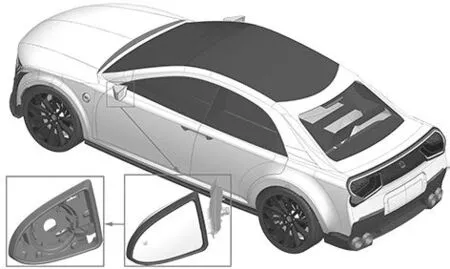

研究对象如图1所示,材料为不含玻纤的聚碳酸酯(PC)。注塑生产中产品的合格率较低,注塑后不经任何后处理产品合格率仅有53.67%。主要缺陷表现在塑件有缩孔、缩松、飞边,尺寸超差,翘曲变形量过大等,无法满足装配要求。研究目的就是通过模流分析、数值分析等方法优化注塑工艺参数以提高轿车后视镜镜框塑件的产品合格率。

图1 研究对象

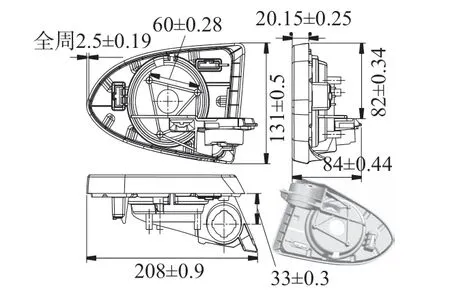

依据实际生产需求,参照行业标准QCn29017-1991,确定长208 mm、宽131 mm、高84 mm这3个整体尺寸和定位尺寸33 mm、关键尺寸82 mm、20.15 mm、安装尺寸全周2.5 mm、60 mm这5个重要尺寸做为实际生产中的必检尺寸,其余尺寸做为抽检尺寸,以确保塑件尺寸精度。8个必检尺寸的尺寸公差如图2所示,检测时将按照此要求进行必检,超差即为不良品。

图2 后视镜镜框的必检尺寸

1.2 CAE模型的创建

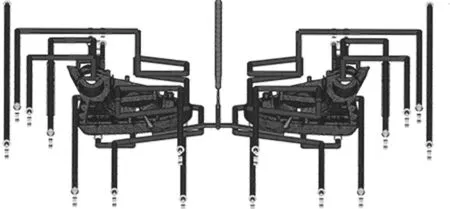

采用NX1980软件,绘制轿车后视镜镜框模型,外形尺寸为208 mm×131 mm ×84 mm,平均厚度为2.5 mm,尺寸精度按照QCn29017-1991生产和验收,要求表面外观光洁,无飞边。将后视镜镜框3D模型导入Moldflow 2021,选择双层面网格划分,网格边长1.8 mm。经过塑件模型缺陷修复、网格划分、网格局部细化、网格评价、网格诊断和网格修复,网格统计匹配百分比达到95.4%,网格数量31.358万,产品模型和产品分析模型如图3所示。

图3 后视镜镜框模型

后视镜镜框模具选用热流道模具,单点潜伏式浇口,一模两腔,一次生产出一套左右两件后视镜镜框,结合模具三维设计,综合考虑加工的实际情况,最终设计的模流分析模型如图4所示。

图4 CAE分析模型

后视镜镜框的塑件原材料选择通用收缩性材料PC。熔体温度位于250 ~ 270℃,绝对最大熔体温度为310℃,推荐熔体温度为265℃,推荐模具温度为60 ~ 90℃,推荐顶出温度为133℃,该塑料原料推荐的最大剪切应力为0.5 MPa。

2 响应面优化模型的建立

2.1 筛选因子设计

采用Moldflow软件的DOE分析功能,可以方便地分析出因子对响应的影响程度,从而筛选出对响应影响大的因子,进而采用较少的试验组数进行响应面法分析,求出因子响应的回归方程,得到响应的最优值以及响应取最优值时因子所取的水平值。

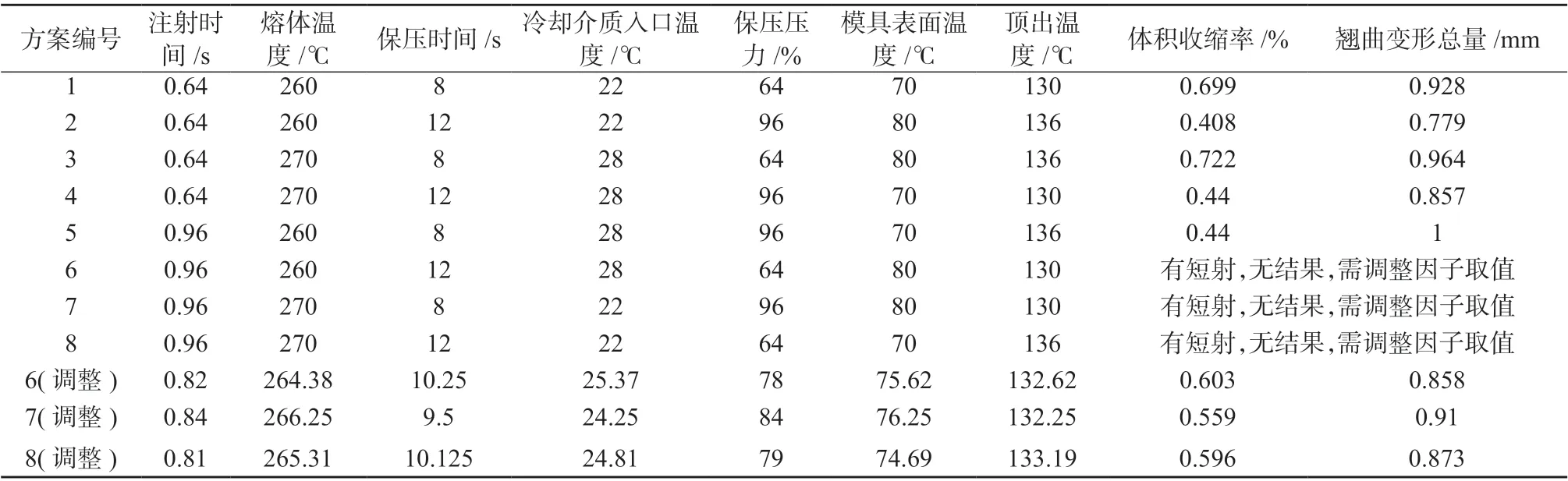

CAE模型建立后,在Moldflow软件中设置分析序列为“冷却+充填+保压+翘曲”,同时还需要设置“优化DOE”选项。DOE设置中采用筛选因子设计:“变量影响(Taguchi)”选项,勾选熔体温度,模具表面温度、顶出温度、充填控制(注塑时间的方式),持续时间(保压时间),保压压力(占充填压力的百分数)和冷却介质入口温度共7个变量因子,并设定因子(变量,即注射成型工艺参数)的最大值和最小值。在质量标准中勾选所有因素引起的变形和体积收缩率做为响应(评价指标)[4]。表1是利用Moldflow软件DOE功能进行筛选因子时每组试验的因子水平(取值)和响应结果。用Moldflow做因子筛选试验时,采用的是田口试验方法,在软件中只需要勾选需要进行筛选的因子,并设定每个因子的最大取值、最小取值和推荐值,然后再勾选响应。最影响模流分析时间的因子是熔体温度,为尽快筛选出对响应影响大的因子,在此缩小熔体温度的取值范围(将其缩小至260 ~ 270℃)。后期正式模拟时再将熔体温度恢复到合理的取值范围(250 ~ 280℃)。Moldflow软件会按照田口方法的原理自动设定每个因子的水平并形成成组实验。表1中1 ~ 8组实验因子的水平都是最大值、最小值和推荐值形成的组合,但6 ~ 8组试验进行分析时,分析结果出现了短射,Moldflow软件自动调整了因子的取值。第6组试验调整了3次,第7组和第8组分别调整了2次和4次才运行出正确的结果。

表1 Moldflow因子筛选试验数据

Moldflow软件对因子取值调整的方法是:第1次调整时,如果该因子取最大取值时将因子取值减去(最大取值-推荐值)/2;如果该因子取最小取值时将因子取值加上(最大取值-推荐值)/2,得到新的取值重新分析计算。如果第1次调整分析过程中仍出现短射就需要进行第2次调整,第2次调整时如果该因子取最大取值,将第1次调整得到的因子取值减去(最大取值-推荐值)/4;如果该因子取最小取值,将第1次调整得到的因子取值加上(最大取值-推荐值)/4;第3次调整时如果该因子取最大取值,将第2次调整得到的因子取值减去(最大取值-推荐值)/8;如果该因子取最小取值,将第2次调整得到的因子取值加上(最大取值-推荐值)/8;依次而推,直到出现正确的分析结果。

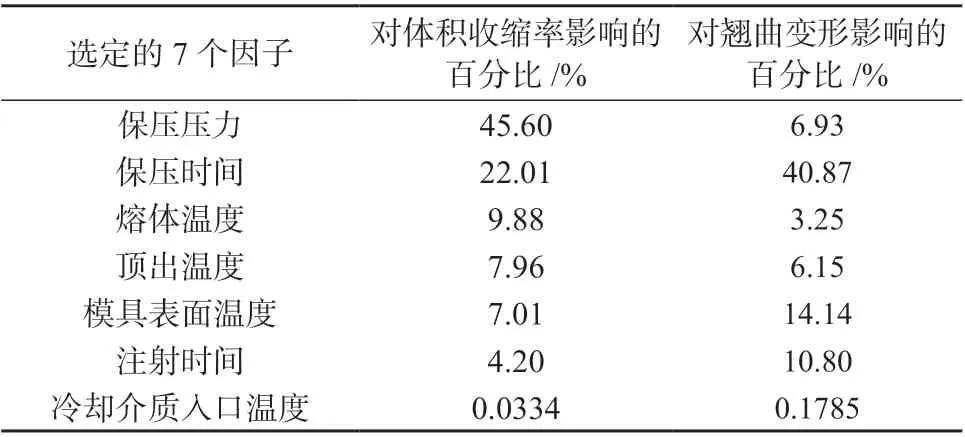

在选择的7个因子中,对体积收缩率各变量的影响百分比分别为保压压力45.60%、保压时间22.01%,熔体温度9.88%,顶出温度7.96%,模具表面温度7.01%,注塑时间4.20%,冷却介质入口温度3.34%。如果响应是翘曲变形量时,各因子对其影响的百分比分别是保压时间40.87%,冷却介质入口温度17.85%,模具表面温度14.14%,注塑时间10.80%,保压压力6.93%,顶出温度6.15%,熔体温度3.25%,数据见表2。

表2 因子对响应的影响程度

7个注射成型工艺参数中对体积收缩率影响程度从大到小是保压压力[5]>保压时间>熔体温度>顶出温度>模具表面温度>充填控制>冷却介质入口温度,保压压力、保压时间、熔体温度排在前三位[5]。对翘曲变形量影响程度从大到小依次是保压时间>冷却介质入口温度[6]>模具表面温度>充填控制>保压压力>顶出温度>熔体温度,保压时间、冷却介质入口温度、模具表面温度排前三位[7]。

对于体积收缩率和翘曲变形两个响应来说,对其影响最大的3个因子中只有保压时间这个因子对两者都有较大影响,其余的因子并不相同。综合考虑,在接下来的试验中将分成两大组单独的试验分别求出响应的最优值和对应的因子水平。第一大组单独试验响应是顶出时体积收缩率,因子是保压压力、保压时间、熔体温度[8]。第二大组单独试验响应是翘曲变形量,对应的因子是保压时间、冷却介质入口温度、模具表面温度。

2.2 响应面法

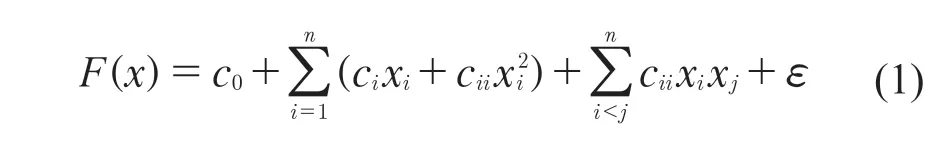

响应面法是一种应用科学的、广泛的统计学方法[9]。它能够根据部分试验方便快捷地找到响应的最优值,以及响应是最优值时各因子的取值。基本原理是从部分确定性试验中求出一个多项式函数,来近似代替要求解的问题。然后通过合理选取因子取值和迭代策略(如遗传算法等),求出函数的最优值和对应因子的取值。笔者采用“完全二次”多项式回归模型,建立的变量与响应之间的近似函数[10]如公式(1)所示。

式中:F(x)——优化的目标函数,试验响应值;

c0,ci,cii,cij——待定系数;

n——设计变量个数;

xi,xj——设计变量;

ε——统计误差。

为了提高轿车后视镜镜框注塑阶段的产品合格率,既要避免缩孔、缩松、翘曲变形量过大、飞边等缺陷的发生,又要保证后期能够轻松地装配,这是一个多目标优化的问题[11]。综合考虑各方面的因素笔者最终选择塑件的最大翘曲变形量和最大体积收缩率作为优化目标,实现多响应与多变量之间的优化决策[1]。

3 响应面法试验设计

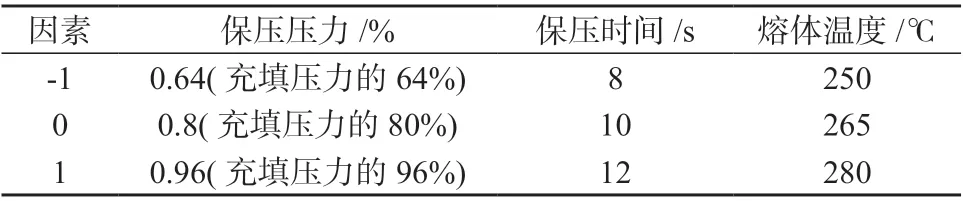

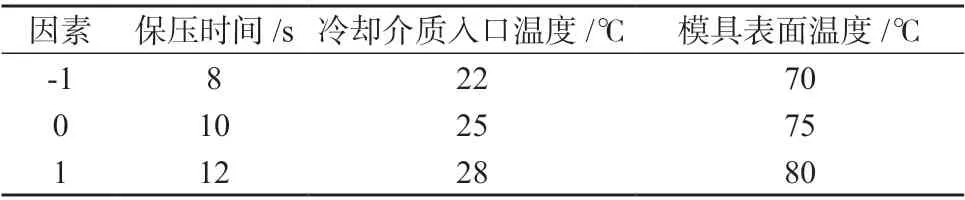

笔者借助Minitab进行响应面法试验设计和数据分析[12],通过因子筛选试验的数据,可以初步推断在因子的取值区间内回归方程的曲线可能是弯曲的,为了减少试验次数,采用Box-Behnken Design(BBD)设计方法,建立二次多项式响应面模型,求取响应的最优值以及对应的因子取值[13]。前面确定了要做两大组试验,第一大组单独试验响应是顶出时体积收缩率,将成型工艺参数中对体积收缩率影响最大的保压压力、保压时间、熔体温度3个因素作为因子。表3是对应的第一大组BBD试验所采用的响应面因素水平表。第二大组单独试验响应是翘曲变形量,对应的因子是保压时间,冷却介质入口温度,模具表面温度。表4是对应的第二大组BBD试验所采用的响应面因素水平表。

表3 响应是“顶出时体积收缩率”的因素水平

表4 响应是“翘曲变形量”的因素水平表

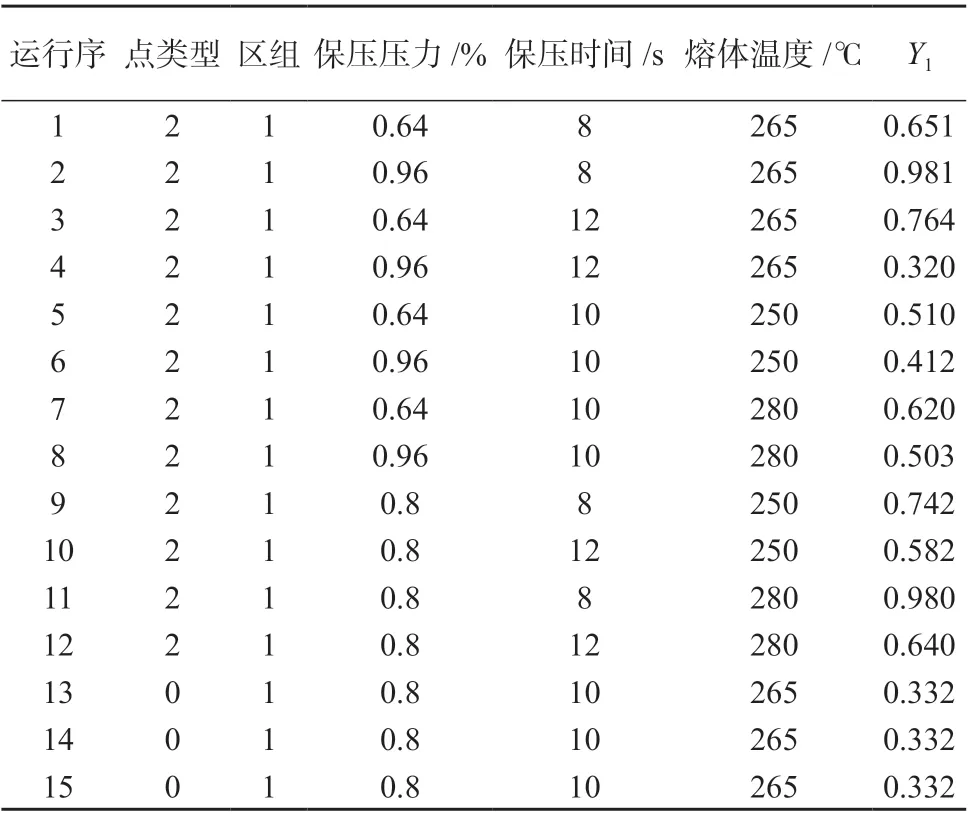

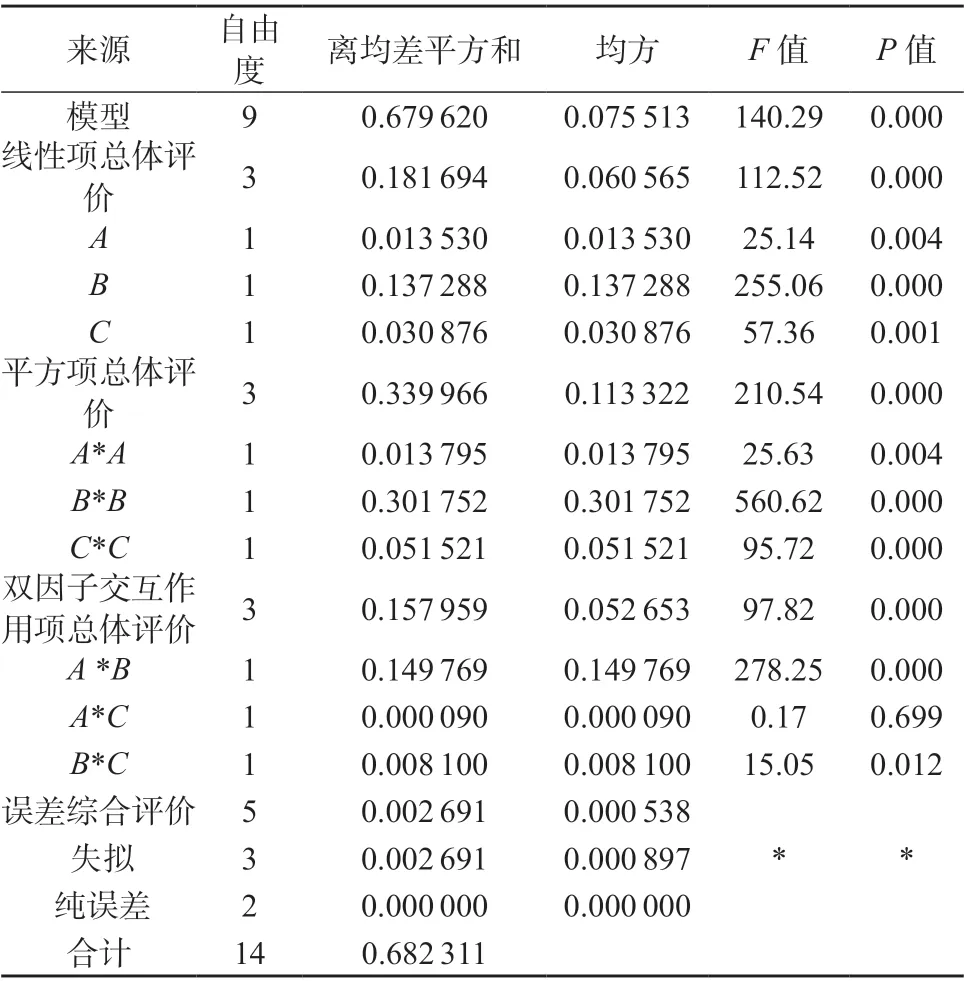

根据表3和表4设定的因素水平表,建立BBD试验,两大组试验采用统一的BBD试验设置。具体设置有:仿行为1,中心点为3,基础次数和总试验次数均为15,基础区组和合计区组都选择1。方案设计及试验结果见表5和表6。

表5 响应是“体积收缩率”的BBD试验设计与试验结果

表6 响应是“翘曲变形量”的BBD试验设计与试验结果

3.1 响应面法求“顶出时体积收缩率”最小值时各因素的取值

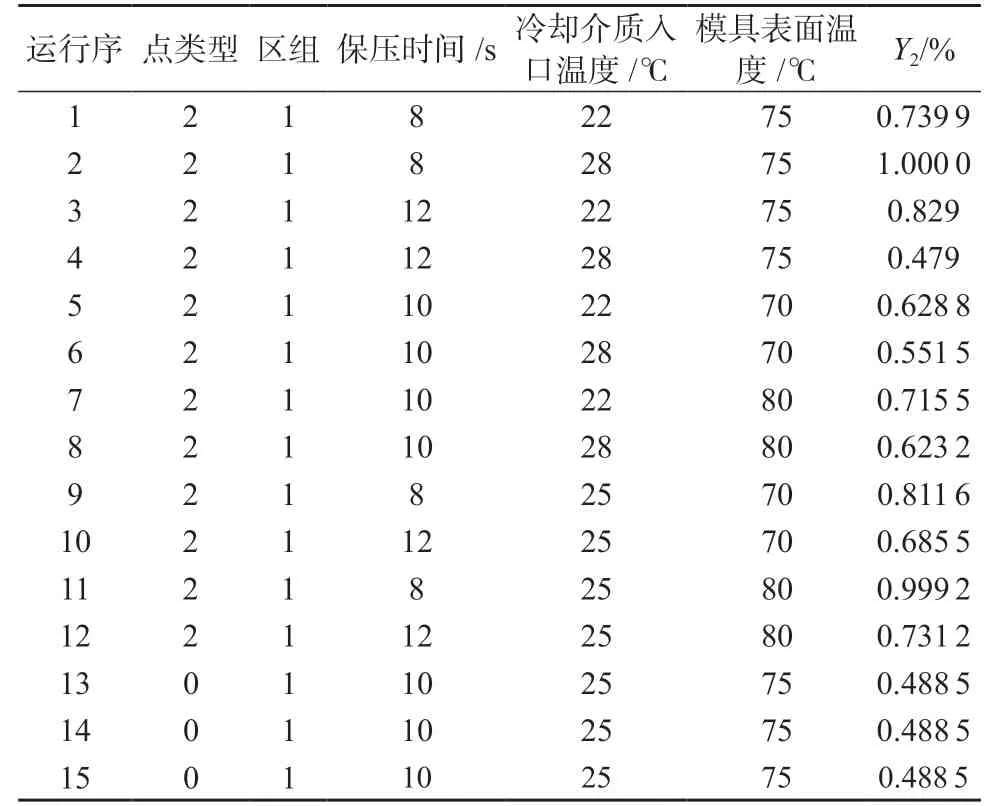

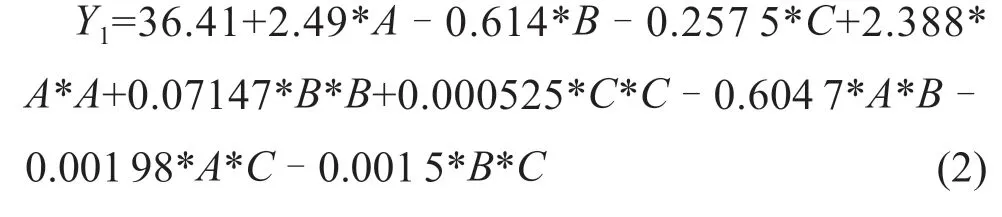

针对表5的试验结果利用Minitab进行数据分析。表7为响应是“顶出时体积收缩率”的方差分析初次计算结果,初次计算得到的回归方程(2)。

表7 响应是“顶出时体积收缩率”的方差分析初次计算结果

式中:Y1——体积收缩率;

A——保压压力;

B——保压时间;

C——熔体温度。

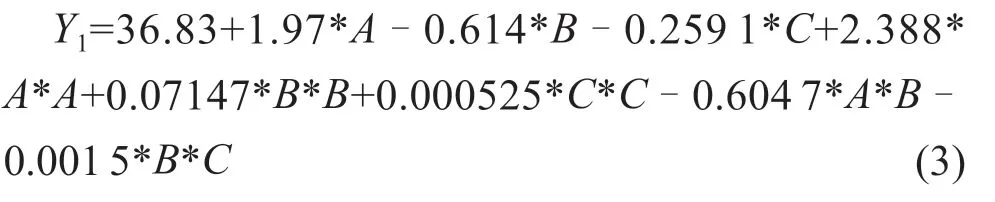

该回归方程的预测值为93.69%,调整后可达98.9%,从数值上看,预测值很高,预测效果已经很好了。但是从P值判断,P值大于0.05的项是失拟项[14]。需要将失拟项A*C剔除后再次进行计算并分析,这样才能建立更为合理的回归方程。剔除失拟交互项A*C后,运用Minitab重新运算,最终建立的关于响应是“顶出时体积收缩率Y1”的回归方程如式(3)所示。

最终回归方程的预测值为95.75%,调整后可达99.05%.相比初次运算,最终回归方程更加合理,预测的准确性也有一定程度的提高。

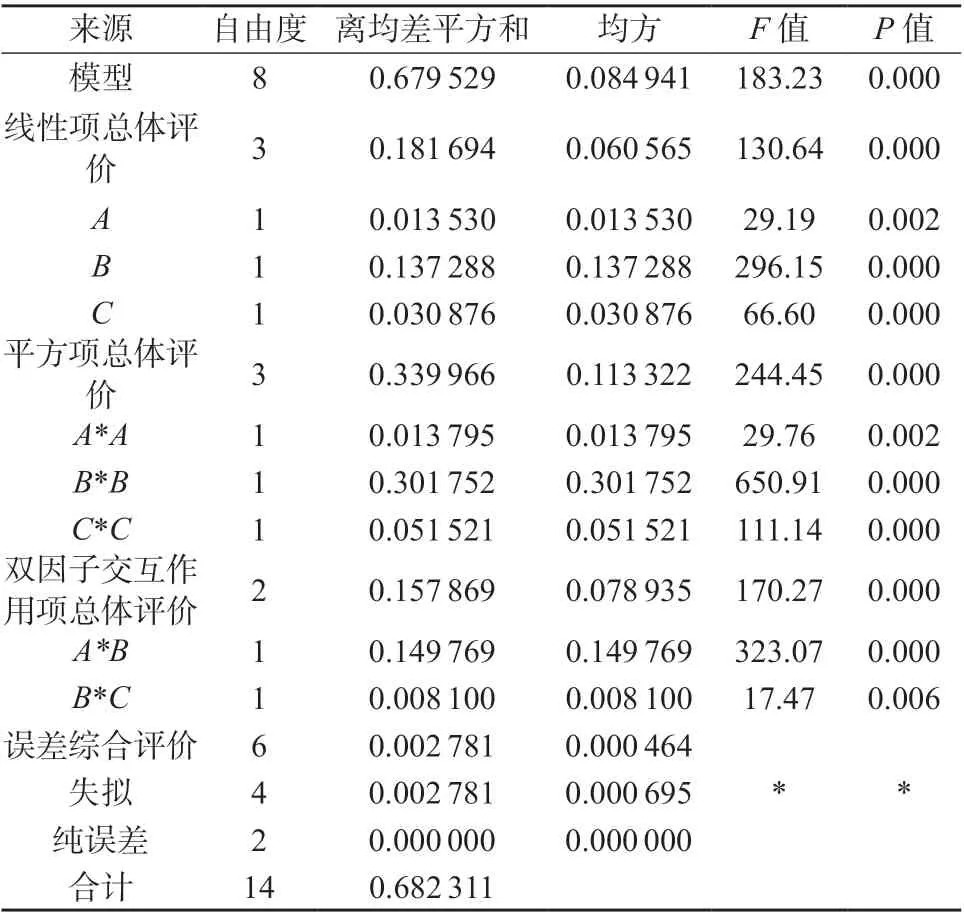

响应是“体积收缩率”的方差分析最终结果见表8。P值越小对响应的影响程度越显著,从表8的P值中可以看出,一次项中的B[15]、C(对体积收缩率的线性效应极为显著(P<0.001);二次项中的B*B、C*C对体积收缩率的效应极为显著(P<0.001);交互项中A*B对体积收缩率的效应极为显著(P<0.001).其余项A,A*A,B*C对体积收缩率的效应影响显著(P<0.05);最终回归方程的预测值超过了95%,预测准确,可信度高。这些分析都表明选用的模型与实际情况拟合较好、误差小,能较好反应出各因素与顶出时体积收缩率之间关系。由F值可知,在试验范围内各因素对体积收缩率影响大小依次为[16]B>C>A。

表8 响应是“体积收缩率”的方差分析最终结果

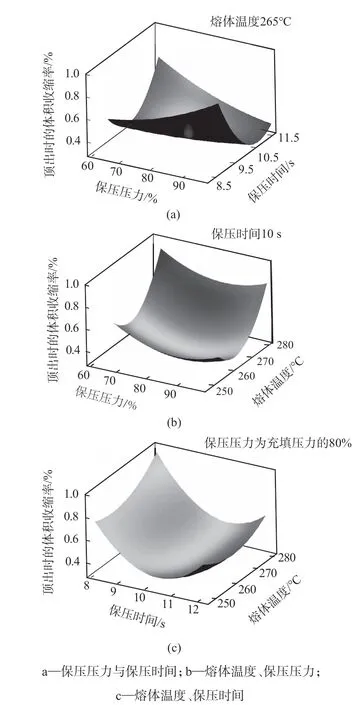

Minitab软件可以直接导出各因素交互作用对体积收缩率的曲面图,如图5所示。从图中可以看出保压时间、熔体温度对体积收缩率影响显著[17],图中曲面曲率较大,看上去很陡峭,熔体温度对顶出时体积收缩率的影响是随着熔体温度的升高[18],体积收缩率有所降低,但体积收缩率达到一个较低的值后,随着熔体温度的升高,体积收缩率将快速增大。保压时间对顶出时体积收缩率的影响也是随着保压时间的增大而减少,当达到一定值后,保压时间再增加,体积收缩率反而有增大。保压压力的影响比较复杂,看不出明显的变化趋势。

图5 各因素交互作用对顶出时体积收缩率影响的响应面图

通过回归模型的分析,以顶出时体积收缩率为评价指标,当体积收缩率取最小值(0.257)时,保压时间应为11.111 1 s,保压压力为充填压力的96%。熔体温度应为262.727℃。

在考虑可操作性的前提下,将工艺条件进行适当修正。B取11 s,A取充填压力的96%。C应为263℃。在此条件下,再次用模流分析软件Moldflow进行模拟分析,得到顶出时体积收缩率为0.260 4。将B取11 s,保压压力A取充填压力的96%。熔体温度C应为263℃代入理论分析模型公式(3)得出Y1=0.261 144。实际模流分析模拟结果和理论模型误差0.000 744,实际值和理论值基本相符。说明该模型对体积收缩率工艺参数优化可靠。

3.2 响应面法求翘曲变形量最小值时各因素的取值

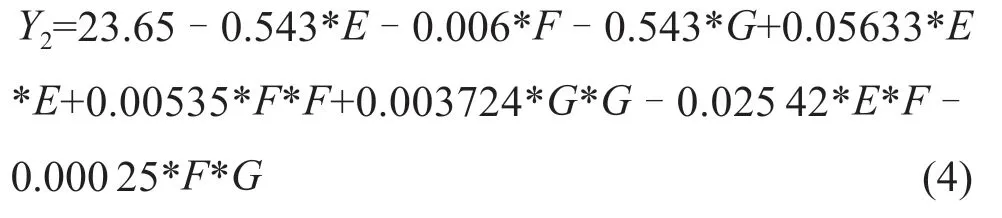

用同样的方法将表6中的数据复制到Minitab中进行分析计算,很容易求出响应是翘曲变形量时的回归方程,其回归方程为公式(4)。模型预测的准确度很高,调整后达到96.31%。

式中:Y2——翘曲变形量,mm;

E——保压时间,s;

F——冷却介质入水口温度,℃;

G——模具表面温度,℃。

从各因素对翘曲变形量影响的曲面图中可以看出:

(1)在模具表面温度不变的情况下,保压时间在一定的范围内能够找到翘曲变形量的极小值。

(2)保持保压时间不变,冷却介质入口温度越低,总的翘曲变形量越小,但实际生产中冷却介质的入口温度要有一个合理的取值。

(3)在保证冷却水入口温度恒定的情况下,保压时间越短、模具表面温度越低,翘曲变形量越小。

实际生产中各种因素的影响是相互交错的,改变因素的水平值,分析结果又不一样。所以上面的三个结论只能用于参考。分析时可以作为参考。现在可以采用Minitab的功能,求出分析模型望小(越小越好)时各因素的取值。在Moldflow中重新设定注射成型工艺参数并运行分析[19],。如果模流分析结果和理论模型预测比较接近。就说明分析模型可靠。通过查询Minitab计算的最优值可以得到保压时间11.151 5 s。冷却介质入口温度28℃,模具表面温度73.737 4℃。考虑实际生产的需求保压时间11 s。冷却介质入口温度28℃,模具表面温度74℃。通过Moldflow重新分析计算得到的最终翘曲变形量为0.382 594 mm。

4 响应面法的结果

通过3.1分析,响应是顶出时体积收缩率(本例是望小)时,影响最显著的三个因素取值分别为:B取11 s,A取充填压力的96%,C为263℃。通过3.2分析,当响应是翘曲变形量(本例是望小)时,影响最显著的三个因素取值为:保压时间11 s。冷却介质入口温度28℃,模具表面温度74℃。

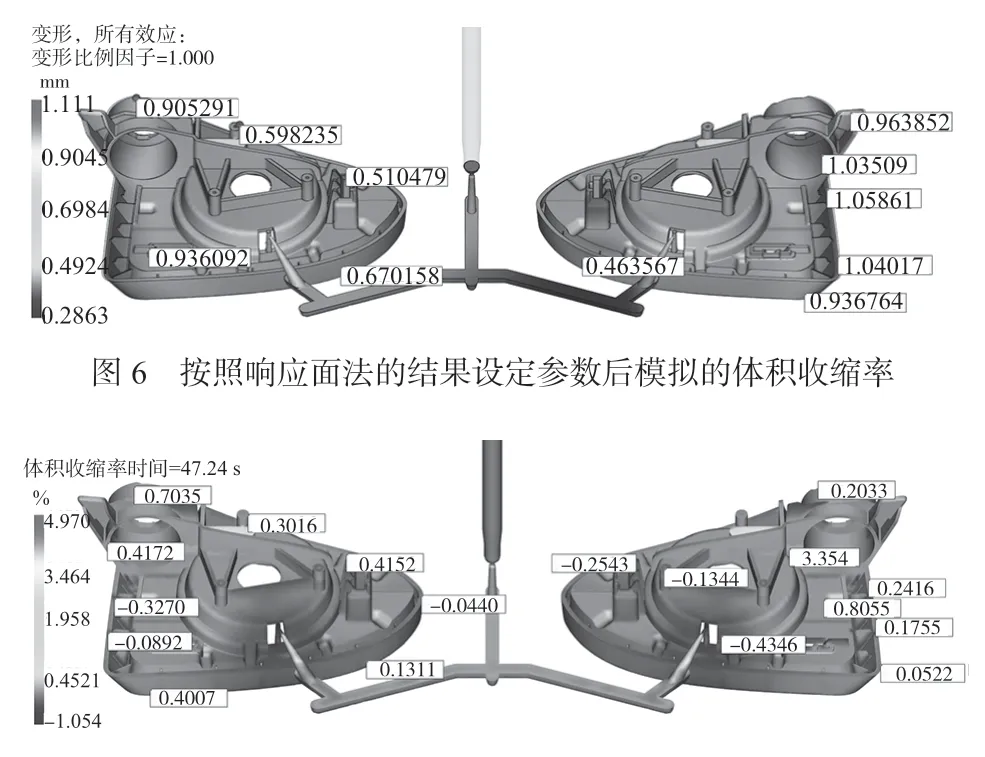

最后在Moldflow中设定这5个因素的取值,重新运行模流分析。图6是重新设置后顶出时体积收缩率的计算结果。从图中可以看出体积收缩数值均匀,有收缩的(正值)也有膨胀的(负值),零件上大部分区域的体积收缩率数值都小于1%,零件表面体积收缩率最大的地方约3%,而且区域很少,外观面上体积收缩率大于3%的地方几乎找不到,这样的模拟结果能够满足企业实际生产需求。图7是重新设置后翘曲变形量的计算机结果。从图中可以看出,翘曲变形相比之前的模拟明显减少,大部分区域都小于1 mm,对于这样第一个中等大小的塑件来说,翘曲变形小于1 mm是一个很不错的优化分析结果。从分析结果上看,该优化结果可用于实际生产。建议进行生产验证。

图7 按照响应面法的结果设定参数后模拟的翘曲变形量

5 生产验证

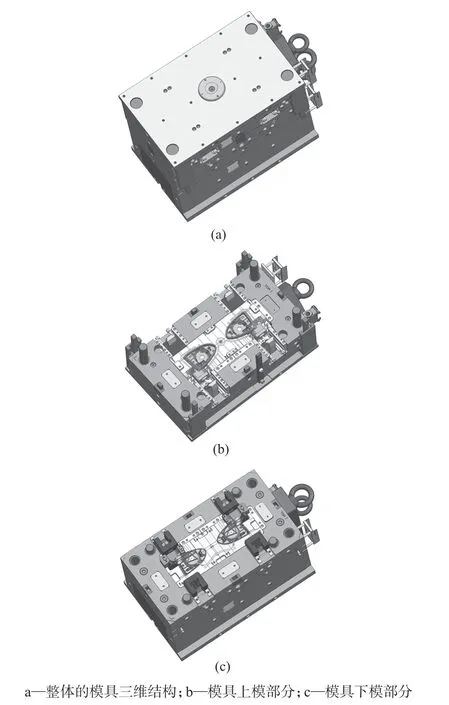

图8是后视镜镜框模具的三维设计结果。图9是企业生产采用的模具。图10是生产出来的合格产品。根据模拟结果,无论是体积收缩率还是翘曲变形量都优于企业生产标准。参照行业标准QCn29017-1991,在实际生产中抽检确定的8个尺寸,检验合格率从53.67%提高到95.55%,明显提高了产品的合格率。

图8 后视镜镜框模具的三维设计结果

图9 后视镜镜框模具实物图

图10 合格的后视镜镜框塑料制品

6 结论

(1)利用Moldflow的DOE功能,从7个工艺参数中筛选出对响应(优化目标)影响最大的3个因子。采用响应面法中的BBD实验设计方法,结合Minitab软件优化了轿车后视镜镜框的注塑工艺参数。确定的最终参数为保压时间11 s,保压压力取充填压力的96%,熔体温度为263℃[20],冷却介质入口温度为28℃,模具表面温度为74℃。

(2)通过实际生产验证,在没有改变模具结构仅改变工艺参数的情况下,产品合格率得到了大幅度的提高。从抽检的8个尺寸看,产品合格率从53.67%提高到95.55%。

(3)采用模流分析软件,在田口方法的帮助下能够快速地进行因子(工艺参数)筛选。结合响应面法BBD试验和质量管理统计分析软件Minitab,能够快速地解决针对多响应的有交互作用的多因子取值问题。该方法能够高效地解决复杂条件下多个有交互作用的工艺参数的取值问题,在不改变模具结构的情况下能够有效地提高塑件产品合格率[21],助力低碳排放,促进发展绿色经济。