PHBV/MLB/RH-Si介电复合材料制备及性能

汪浩,董露洁,张玺,李帅,陈玉霞,郭勇

(安徽农业大学,合肥 230036)

聚合物电容器具有击穿场强高、易于生产加工和密度小等特点,被广泛应用于电子电气设备中,但是由于聚合物本身的介电常数低,限制了其在更广泛领域的应用[1]。研究表明,向聚合物中引入导电填料是提高聚合物介电常数的一种有效方法[2]。根据导电填料的渗流效应理论,当加入的导电填料含量在渗流阈值附近时,复合材料的介电常数会迅速增加,提高了介电复合材料的储存电荷能力[3]。如罗睿等[4]以聚偏氟乙烯(PVDF)为基体,离子液体功能化改性的氧化石墨烯(GO-IL)为填料制备了二元介电复合材料,结果表明,当GO-IL填料质量分数为2%时,复合材料的介电常数达到了24.28,是纯PVDF的2.6倍。Feng等[5]采用真空蒸发法和热压法制备了PVDF/Ag多层结构复合材料。结果表明,PVDF层和Ag层分别为5层和4层时,复合材料的介电常数可达31,介电损耗低于0.02 (小于纯PVDF的介电损耗)。Li等[6]通过原位聚合和热处理制备了聚酰亚胺(PI)/氧化石墨烯(GO)复合薄膜材料,结果表明,在渗流阈值附近,PI/GO复合材料的介电常数增加到108,是纯PI的26倍。Liu等[7]在PI复合膜中引入石墨烯纳米带(GNR)。结果表明,与纯PI相比,复合薄膜的介电性能和力学性能均有显著提高。Jun等[8]将还原氧化石墨烯rGO)片层包覆在钛酸钡(BTO)粉末颗粒上制成混合填料,相较于只以BTO为填料的聚合物复合材料,与聚合物复合制备填充型介电复合材料的介电常数提高75%,达到219,且介电损耗抑制在7%以下。Kavinkumar等[9]以多壁碳纳米管(MWCNT)-GO为填料制备的介电复合材料的介电常数从17提高到807,且随着MWCNT含量的增加复合材料的热稳定性提高。综上可知,导电填料的加入提高了聚合物的介电常数,并且一定程度上能够提高材料的热稳定性。但是,对于导体填充聚合物型介电复合材料而言,导电填料在渗流阈值附近的含量不易控制,容易造成介电常数和介电损耗同时增加,影响复合材料的储能性能。并且,目前碳材料(石墨烯和碳纳米管等)和金属等是常用的导电填料。这些导电填料虽具有良好的导电性,但其来自不可再生的化石燃料资源,且价格较贵,存在材料成本较高等问题。因此,探究适宜的导电填料来替代传统导电填料制备导体填充聚合物型介电复合材料具有重要意义。

聚3-羟基丁酸酯-co-3-羟基戊酸酯(PHBV)是聚羟基丁酸酯和聚羟基戊酸酯的共聚物,是以淀粉为原料,利用发酵技术生产的一种生物聚酯,被称为绿色塑料,除了生物降解性和高度的生物相容性外[10],还具有一些类似于石油基塑料的力学性能和加工性。但是,PHBV的热稳定性和结晶温度低等缺陷,又极大地限制了其实际应用范围。一些常见的PHBV改性方式(如接枝法、共聚法等)虽能弥补PHBV的缺陷,但是会降低PHBV的生物降解特性,而引入填料的方法是对PHBV生物降解特性影响最小的方式[11]。其次,通过研究发现,PHBV无论是在低温还是高频下,损耗几乎是恒定的,因此其作为生物降解的介电复合材料在聚合物电容器领域具有潜在的应用前景[12]。

生物质炭是由生物质材料热解产生的物质,具有加工简单、成本低且富含碳等优点。经高温炭化后的生物质炭具有热稳定性、化学稳定性和能够电子转移、储存容量等一系列电化学性质[13-14],是一种廉价的导电填料。稻壳也是一种价格低廉、来源广泛的废弃物资源,其含有的SiO2是廉价的硅源。硅具有高理论容量,作为负极材料使用时存在较大的体积变化,导致负极材料内部导电网络破坏[15],并且硅碳同主族,其与炭复合时,具有良好的相容性[16]。因此,笔者以高温炭化的麻栎木生物质炭(MLB)为导电填料,同时考虑到导体含量对复合材料的介电性能控制非常关键,利用镁热还原制备的具有多孔纳米尺度的稻壳硅(RH-Si)对生物炭在材料内部的导电通路进行调控,以探究RH-Si的含量变化对导电填料MLB填充可降解聚合物制备的介电复合材料的性能影响。为利用生物质炭制备介电复合材料提供理论参考,从而扩大农林废物的应用范围。同时也为调控填充导电填料型聚合物介电复合材料的高介电常数伴随高介电损耗的问题提供一种新途径。

1 实验部分

1.1 主要原材料

麻栎木粉:150 μm (100目),市售;

稻壳粉:180 μm (80目),市售;

PHBV:3001,德国巴斯夫公司;

镁粉:分析纯,北京化工厂;

盐酸:分析纯,上海麦克林生化科技有限公司。

1.2 主要仪器及设备

管式炉:OTF-1200X型,合肥晶科材料技术有限公司;

转矩流变仪:XSS-300型,上海科创橡塑机械设备有限公司;

强力塑胶粉碎机:PC-400A型,潮州市龙河塑胶机械有限公司;

微型注塑机:WZS10D型,上海新硕精密机械有限公司;

万能材料试验机:AG-X Plux型,日本岛津公司;

平板硫化机:YX-50型,东莞市运鑫机械制造有限公司;

X射线衍射(XRD)仪:XD-6型,北京普析通用仪器有限责任公司;

动态光散射仪:Delsa Max Pro型,贝克曼库尔特生命科学公司;

热重(TG)分析仪:TG 209 F3型,德国耐驰仪器制造有限公司;

拉曼光谱仪:DXR型,赛默飞世尔科技公司;

冷场发射扫描电子显微镜(SEM):S-4800型,日本日立株式会社;

X射线能谱仪:X-Max N 150型,日本日立株式会社;

高阻计:PC-68型,上海第六电表有限公司;

介电测试仪:DMS500型,武汉佰力博科技有限公司。

1.3 材料制备

(1)麻栎木生物质炭(MLB)制备。

将麻栎木木粉在105℃下干燥处理24 h 后,氮气气氛下管式炉中高温炭化处理。炭化条件为:升温速率为10 ℃/min,温度范围0 ~ 1 000℃;最高温度保持1 h;氮气的流量为300 mL/min。

(2) RH-Si的制备。

将80目稻壳粉在105℃下干燥24 h,使其含水率小于3%。然后将稻壳粉置于质量浓度为5%的盐酸溶液中浸泡,90℃下搅拌3 h。浸泡结束后用纱网趁热过滤,纯水洗至稻壳粉滤液呈中性。然后在105℃下干燥24 h。再将干燥后的稻壳粉用低温电炉在空气中充分燃烧,再使用管式炉在氮气气氛550℃下将燃烧产物加热2 h[17],得到稻壳基SiO2。随后将镁粉与制备的SiO2按1∶1混合,氮气气氛置于管式炉中700℃加热1 h,获得RH-Si,再通过6 mol/L盐酸进行酸洗,以除去未反应的镁粉以及MgO等杂质,并通过多次离心,获得较纯的RH-Si。

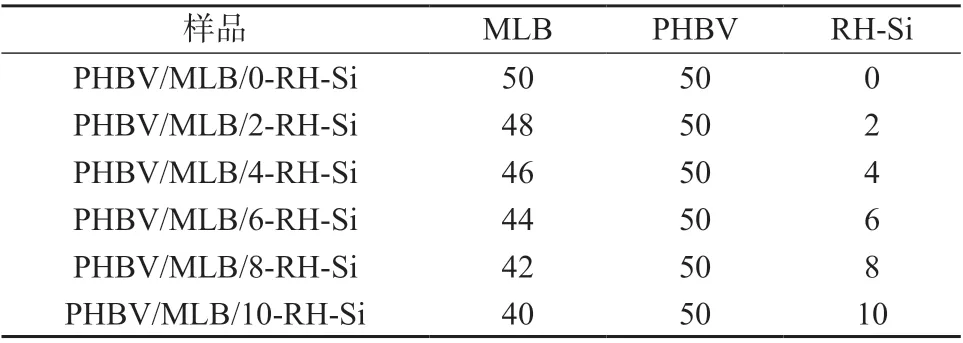

(3) RH-Si掺杂PHBV/MLB复合材料的制备。

将所有原料在烘箱80℃下干燥24 h。然后按照表1配方,将MLB,RH-Si和PHBV先进行共混、密炼制备RH-Si掺杂MLB/PHBV复合材料。其中,密炼温度为120℃,转速为40 r/min,时间为10 min。再将RH-Si掺杂PHBV/MLB复合材料粉碎成均匀颗粒,再利用微型注塑机在温度和压力分别为120℃,0.6 MPa下注塑成尺寸80 mm×10 mm×4 mm的样条。另取部分颗粒置于平板硫化机上,设定温度为120℃,压力5 MPa,预热10 min,热压5 min,冷压10 min,制成厚度为1 mm 的RH-Si掺杂PHBV/MLB (PHBV/MLB/P-RH-Si)复合材料薄片。PHBV/MLB/P-RH-Si中P表示掺杂RH-Si含量,如加入2% RH-Si,则复合材料表示为PHBV/MLB/2-RH-Si。

表1 PHBV/MLB/RH-Si复合材料的配方 %

1.4 性能测试

采用SEM和X射线能谱仪对制备的RH-Si和复合材料进行形貌及能谱分析,测试前在样品表面喷涂一层金箔薄膜,用于增加样品导电性。

采用拉曼光谱在532 nm激光,分辨率为4 cm-1和16次累积的平均值收集1 000 ~ 2 000 cm-1范围的光谱。

采用XRD仪对RH-Si及复合材料试样进行结晶性能分析,操作电压40 kV,电流50 mA,扫描范围5° ~ 60°,扫描速度4 °/min。

采用动态光散射对RH-Si的粒径进行测定。

采用TG分析仪测定RH-Si增强PHBV/MLB复合材料试样的热稳定性。试验以10 ℃/min的升温速率将试样从30℃加热到700℃,整个实验过程在氮气(30 mL/min)保护下进行。

按照GB/T 1449-2005进行弯曲性能测试,加载速度2 mm/min,跨距60 mm,试样尺寸80 mm×10 mm×4 mm。

按照GB/T 1410-2006,通过高阻计测定材料的体积电阻率。试样尺寸80 mm×10 mm×4 mm。

采用介电测试仪在频率范围20 Hz~1MHz,对复合材料的介电性能进行测试。

2 结果与讨论

2.1 RH-Si性能分析

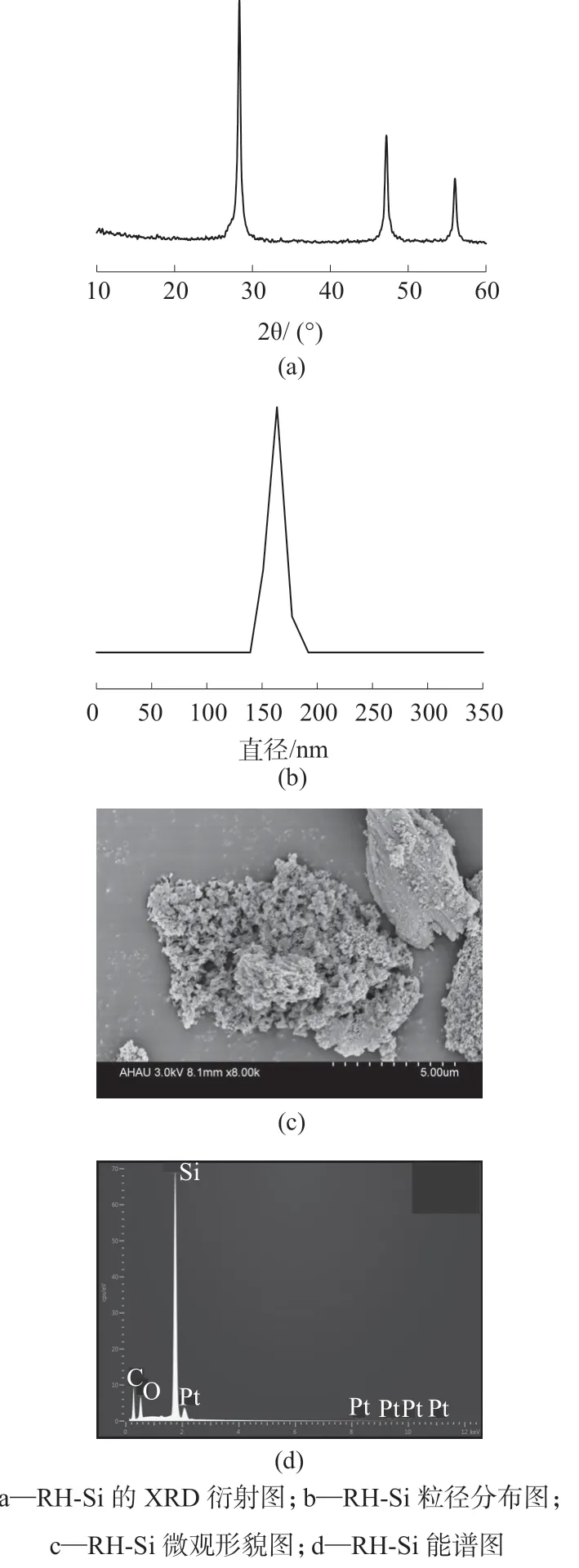

RH-Si的XRD衍射谱图、粒径分布图、微观形貌图以及能谱图如图1所示。RH-Si主要是通过式(1)~(3)的镁热还原得到的产物[15]。

由图1a可知,RH-Si有三个明显且尖锐的硅峰,分别位于2θ=28°,47°,56°,分别对应着硅的(111),(220),(311)晶面,且XRD图中无其他明显的杂峰,说明镁热还原产物酸洗后所制备的硅的纯度较高且其中的碳仍以无定形形式存在。另外,从图1b看,所得产物的粒径主要集中在135 ~ 190 nm之间,结合图1c可看出,所得的硅呈现粗糙多孔结构,主要是因为纳米尺寸的RH-Si颗粒发生聚集。通过图1d可知,试样主要由C,Si,O,Pt组成,其中Pt元素来自微栅,说明产品主要组成成分是硅和碳,表面存在部分SiO2是因为其较难被氢氟酸完全浸出[18]。

图1 RH-Si性能分析图

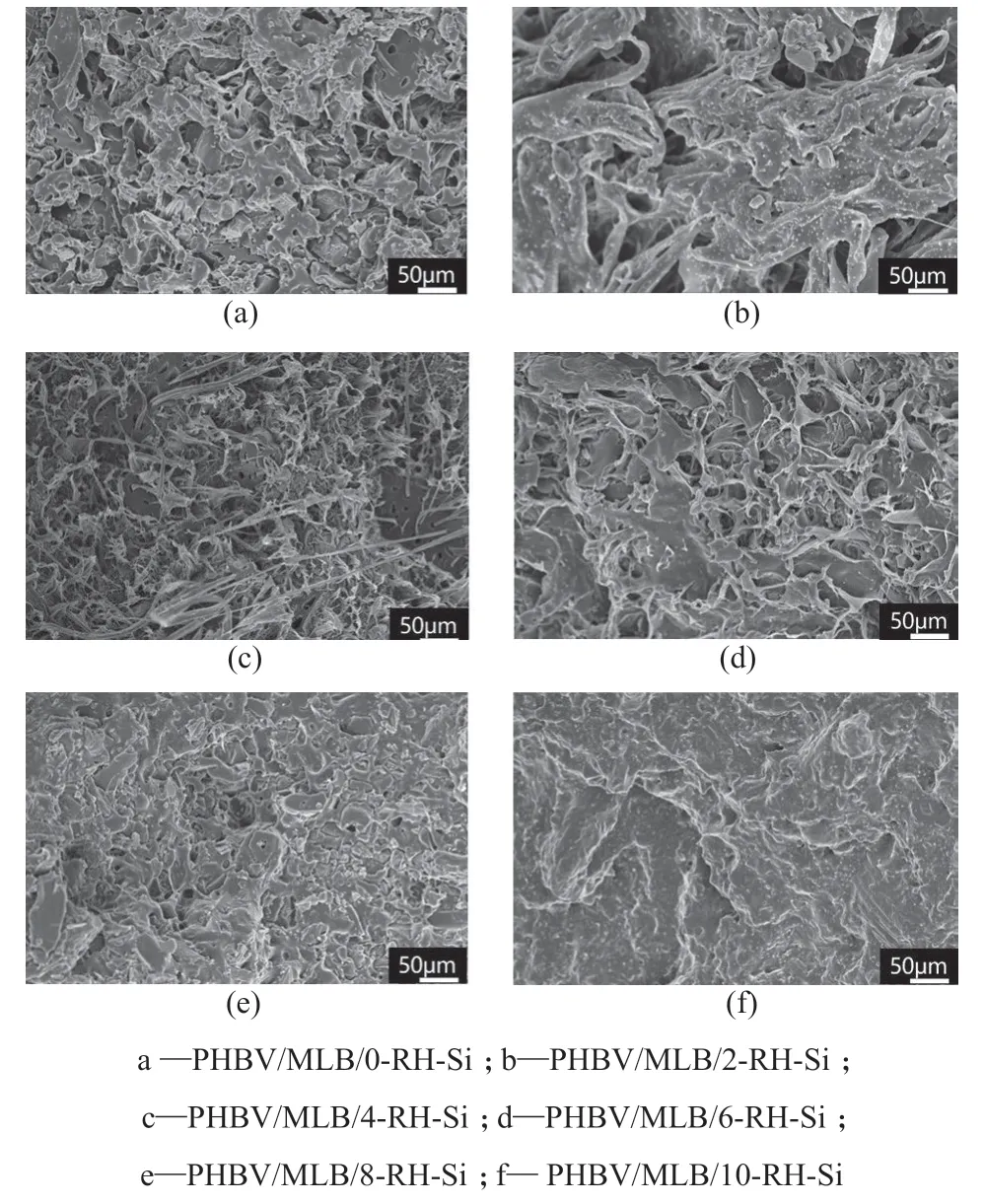

2.2 PHBV/MLB/RH-Si复合材料的微观形貌分析

图2是PHBV/MLB/RH-Si复合材料的断面形貌图。从图2可看出,随着MLB含量减少,RH-Si含量增加,复合材料中的填料与基体的界面结合越好。图2a是未加RH-Si的复合材料的断面图,可看出因MLB含量较高,在材料内部发生团聚,并且断面还出现炭颗粒脱落造成的孔洞现象。图2b、图2c分别是加入质量分数为2%和4% RH-Si的复合材料的断面图,可看出,少量的纳米级RH-Si未对材料断面造成明显的影响,反而可观察到基体嵌入多孔生物炭的孔隙中,在MLB表面形成一个个突起的颗粒,说明生物炭与基体之间的嵌入式结合可弥补填料自身团聚带来的负面影响。从图2c中能清楚地观察到生物炭与基体的这种嵌入式结构。图2d~ 图2f分别是RH-Si质量分数为6%,8%和10%的复合材料的断面图,实验中采用同样是刚性粒子的纳米级RH-Si部分代替MLB,弥补了生物炭含量较高时,填料团聚带来的材料负面影响,且纳米级RH-Si的加入能够促进MLB分散的更加均匀,使得填料与基体之间的包覆性更好。

图2 PHBV/MLB/RH-Si复合材料的弯曲断裂面微观形貌图

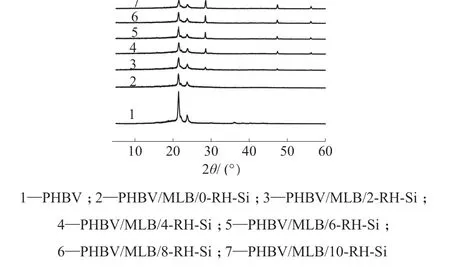

2.3 PHBV/MLB/RH-Si复合材料的XRD分析

为了研究MLB和RH-Si的加入对PHBV聚合物晶体结构的影响。采用XRD图谱进行分析,图3是PHBV及其复合材料的XRD图谱。PHBV及其复合材料均表现出明显的衍射行为,其中PHBV和未加RH-Si的PHBV/MLB复合材料有三个衍射峰,分别位于2θ=20°,21°和22°,分别对应PHBV的(021),(101)和(111)结晶晶面[19]。从图3可以发现,MLB的加入并未改变PHBV基体的晶型,且共混组分材料均形成了完整的晶体结构。然而,可以清楚地发现,复合材料的结晶峰衍射强度明显小于纯PHBV的衍射强度,结合复合材料的微观形貌分析,这是因为MLB的多孔隙结构与基体PHBV形成大量的嵌入式界面结合,从而阻碍了PHBV的链段运动,影响其结晶。从加入RH-Si的复合材料的XRD图看,复合材料有明显的6个衍射峰,除去PHBV的3个衍射峰外,另外3个衍射峰,分别对应2θ=28°,47°,56°,与RH-Si的衍射峰峰位置所对应,并且随着RH-Si含量的增加,该峰的衍射强度增加,说明RH-Si在复合材料的内部掺杂成功。另外,RH-Si的加入也降低了PHBV的衍射峰强度,说明RH-Si的加入首先未改变PHBV的晶体结构,其次纳米级RH-Si的表面粗糙多孔,与聚合物基体结合限制聚合物分子链段运动,降低PHBV的结晶性,提高填料与基体的界面结合,进一步影响材料的宏观性能。

图3 PHBV/MLB/RH-Si复合材料的XRD图谱

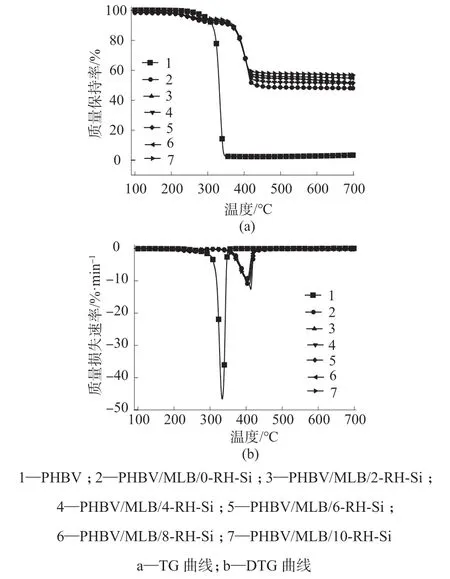

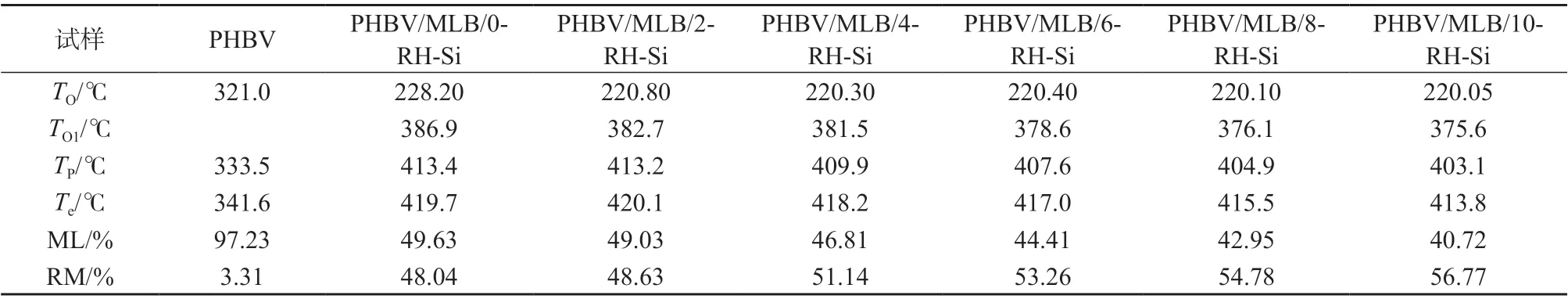

2.4 PHBV/MLB/RH-Si复合材料的TG分析

图4是PHBV及PHBV/MLB/RH-Si复合材料的TG和微分热重(DTG)曲线,复合材料的降解温度、最大降解温度、终止温度、质量变化率和残余质量等结果见表2。从图4a看,在相同的测试条件下,PHBV只出现一个热分解区间221.0 ~ 341.6℃,此时PHBV的残炭率仅为3.13%,说明在此温度区间,纯PHBV几乎发生了全部降解。然而,复合材料的TG曲线却出现两个分解区间,分别在220 ~ 375℃和375 ~ 420℃之间,但是DTG曲线却只有一个降解峰。结合表2的纯PHBV及其复合材料的质量变化率和残炭率看,复合材料的两个分解区间的降解物质应均为PHBV,因为生物质炭是在700℃氮气氛围下制备的,且从前面RH-Si的分析可知,硅的纯度也较高,在低温下也不易分解。因此,复合材料之所以会出现两个分解区间,最主要的的原因是生物质炭和RH-Si的相互作用对PHBV的热降解产生影响。

图4 PHBV/MLB/RH-Si复合材料TG和DTG曲线

首先,由表2知,复合材料在第二阶段开始降解时,纯PHBV的降解已结束,说明MLB的加入对PHBV的热降解起到了很好的延缓作用,在很大程度上提升了材料的热稳定性。对于加入RH-Si和MLB复合材料初始阶段的降解温度低于纯PHBV,主要是因为RH-Si和MLB是导热性填料,加快了热量的传递,从而使初始降解温度提前。但是当RH-Si和MLB表面包覆的基体PHBV热解完全后,该部分逐渐形成可隔热和隔绝气体的炭层,限制了聚合物的热分解反应、热量传递和可燃性气体的逸出,以至于延缓了材料整体的热分解[20]。随着温度的进一步升高,复合材料中的PHBV又进一步发生降解,因此,复合材料会出现两个降解区间。其次,从结果看,随着RH-Si含量的增加,复合材料的初始降解温度、最大降解温度和终止温度均而降低,主要是因为硅的导热性较好,加速PHBV的热降解,但是可促进隔热和隔绝气体炭层的形成。因为随着RH-Si含量增加,复合材料的残炭率逐渐增加。因此,结合TG的多个特征参数分析,RH-Si的加入提高了复合材料的热稳定性。

表2 PHBV/MLB/RH-Si复合材料热重分析特征参数

2.5 PHBV/MLB/RH-Si复合材料的弯曲分析

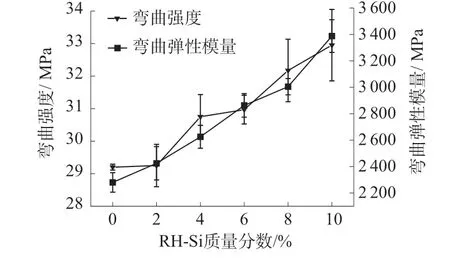

图5是掺杂不同RH-Si含量的PHBV/MLB复合材料的弯曲性能。从图5中可以发现,随着RH-Si含量的增加,复合材料的弯曲强度和弯曲弹性模量均增大,并且均较纯PHBV的弯曲性能(弯曲强度17.68 MPa,弹性模量56.89 MPa)有很大程度的提高,当RH-Si质量分数为10%时,复合材料的弯曲强度和弯曲弹性模量最大,分别为32.95 MPa和3 387.97 MPa,相较未加入RH-Si的复合材料的弯曲强度和弯曲弹性模量分别为29.20 MPa,2280.14 MPa,分别提升12.84%和48.59%;并且较纯PHBV的弯曲强度提高86.37%。纯PHBV的弯曲弹性模量很小,说明PHBV是一种刚性很低的柔性材料,但随着刚性粒子MLB和RH-Si的加入,复合材料的弯曲弹性模量增加非常明显,提高了PHBV的刚性,结合微观形貌图看,高温炭化的MLB具有丰富的多孔结构,能够与PHBV基体之间形成牢固的“机械互锁”的连接方式(如图2b、图2c所示),提高了填料与基体的界面结合。当复合材料承受外力作用时,填料与基体形成的良好界面能承载较大的应力,并且可将部分应力传递到强度更高的MLB和纳米RH-Si粒子上,使复合材料整体的耐破坏能力增强,最终改善复合材料的力学性能[21]。RH-Si的加入进一步提升了PHBV/MLB复合材料的弯曲性能,主要是因为加入刚性粒子纳米RH-Si,促进MLB分散均匀,防止MLB团聚、脱落造成的界面缺陷问题,提高MLB与PHBV的界面结合,并且其自身也可起到承载应力的作用;另外,微观结构显示纳米级RH-Si表面粗糙、多孔,也有利于与基体PHBV的界面结合。因此,复合材料的弯曲性能随着RH-Si含量增加而增强。

图5 掺杂不同含量RH-Si的PHBV/MLB/RH-Si复合材料的弯曲性能

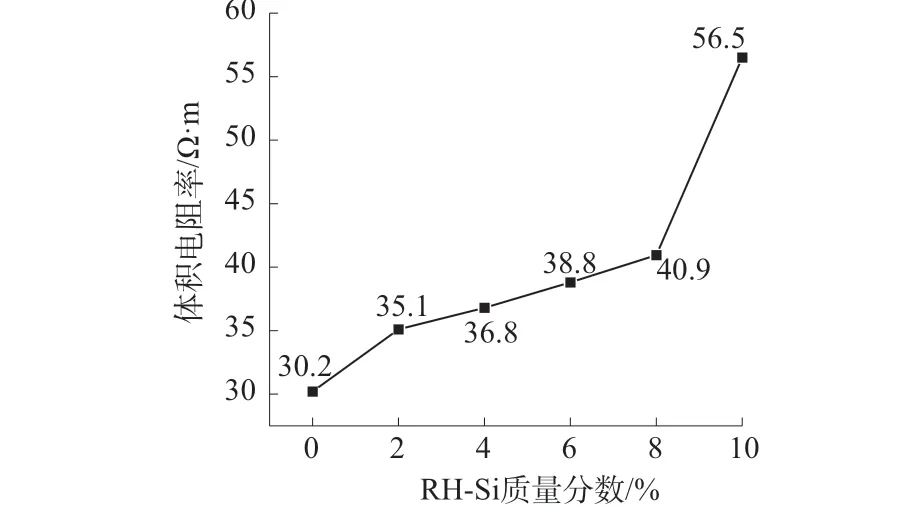

2.6 PHBV/MLB/RH-Si复合材料的电性能分析

图6是不同含量RH-Si掺杂PHBV/MLB复合材料的体积电阻率。由图6可知,随着RH-Si含量的增加,复合材料的体积电阻率逐渐增大。主要是因为纳米RH-Si的加入促进了MLB在基体内部的均匀分散,使炭粉颗粒之间的距离逐渐增大,影响MLB粉聚集形成导电通路,导致复合材料的体积电阻率逐渐升高。另一方面,化学法制备的RH-Si尺寸较小,为纳米级粒子,其掺杂量会对电介质内部的陷阱密度和深度产生影响,从而会对载流子的迁移速率和浓度产生一定影响,最终使复合材料的体积电阻率产生一定变化[22]。

图6 PHBV/MLB/RH-Si复合材料的体积电阻率变化图

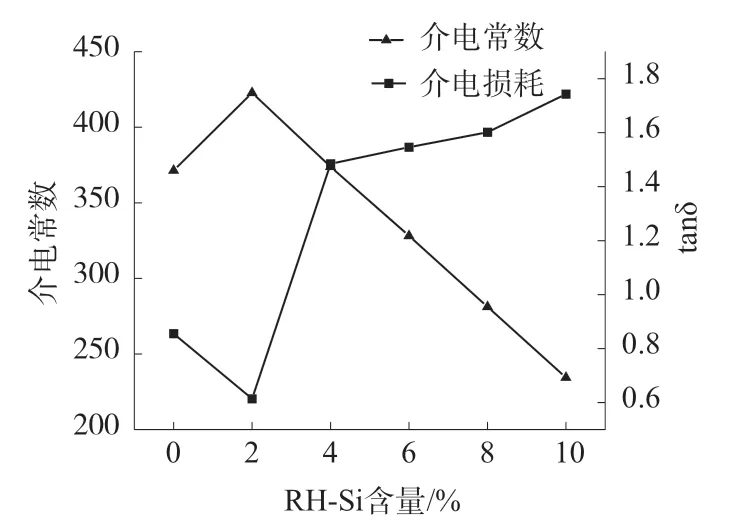

2.7 PHBV/MLB/RH-Si复合材料的介电性能分析

在频率为1 MHz、温度为20℃的条件下,不同RH-Si含量掺杂的PHBV/MLB复合材料的介电常数及介电损耗曲线如图7所示。从图中可以看出MLB质量分数为40% ~ 50%时,复合材料的介电常数和介电损耗相较于纯PHBV(介电常数4.58,介电损耗0.02)提高非常明显。根据渗流理论,说明此时炭含量已在导电阈值附近。并且由图7可知,复合材料的介电常数和介电损耗随着RH-Si含量的增加,分别出现先增加后降低和先降低后增大的变化。当加入质量分数为2%的RH-Si时,复合材料的介电常数(371.39)最高,为422.76,相较于未加RH-Si的复合材料的介电常数提高13.83%,较纯PHBV提高91.36%。且此时的介电损耗低于未加RH-Si的复合材料。结合微观分析和导电性分析,适量RH-Si的加入促进了MLB的均匀分布、增大了炭粉颗粒间的距离,降低了复合材料内部的空隙的形成(如图2c、图2d所示),使材料内部结构更加紧密,提高了复合材料的介电常数,也降低因导电损耗带来的介电损耗。但是,随着纳米RH-Si含量的进一步提高,MLB和RH-Si的多孔和表面粗糙性,使得增强体与基体嵌入式结合,极大地限制了PHBV长链分子的极化运动,使得偶极子转向极化有限[23];其次是MLB含量减少,其作为微电容器的作用减小[24],从而使得材料的介电常数降低。虽然纳米RH-Si的增加,使复合材料的电阻率增加,电导损耗降低,但是因为纳米RH-Si粒子的尺寸较小、比表面积较大,可与聚合物基体形成了大量的界面,在电场作用下纳米粒子-基体聚合物界面区的界面效应会发生极化形成电偶极矩,增加了界面极化,使极化损耗增加,最终导致复合材料的介质损耗显著增加[25-26]。因此,从结果来看,在PHBV/MLB复合材料中引入适量的纳米RH-Si (质量分数为2%),复合材料可以在高介电常数和低介电损耗之间取得平衡,这有利于获得具有较好的介电性能的储能材料。

图7 掺杂不同RH-Si含量的PHBV/MLB/RH-Si复合材料的介电性能图

3 结论

(1)利用稻壳制备出多孔纳米RH-Si,并采用不同的掺杂策略制备了以生物可降解聚合物为基体,生物炭为导电填料的不同RH-Si含量掺杂的导电/聚合物介电复合材料,这种制备方法具有环保、易加工和工艺简单的特点。

(2) RH-Si含量的增加,加速了复合材料的热传导,促进隔热和隔绝气体的炭层形成,提高了材料的热稳定性。

(3)纳米RH-Si的加入促进了MLB的均匀分散,减少了炭粉聚集,并且粗糙的表面提高了与基体的界面结合,使复合材料的弯曲性能随着RH-Si含量的增加而增大。但也增大了复合材料体积电阻率,阻碍了导电通路的形成,影响材料介电性能。

(4)复合材料的介电常数随着纳米RH-Si含量增加而先增加后降低,介电损耗随着RH-Si含量增加而先降低后增加。在RH-Si质量分数为2%时,介电常数大,介电损耗低,表现出较好的介电性能。因为适量RH-Si的加入促进了MLB的均匀分布、增大了炭粉颗粒间的距离,降低了复合材料内部的空隙的形成,使材料内部结构更加紧密,使复合材料的介电常数增加,同时也降低因导电损耗带来的介电损耗。因此,在平衡介电常数和介电损耗这两个参数之间的矛盾变化,实现两者性能的同时改善方面,合适的复合填料起着至关重要的作用。