功能化石墨烯/硅橡胶复合材料的制备及性能

方沅蓉,王 磊,任 河,张 玥,朱亚辉,郭雅琼,范召东*

(1.中国航发北京航空材料研究院,北京 100095;2.成都凯天电子股份有限公司,四川 成都 610091;3.北京联合大学,北京 100101)

硅橡胶(SR)作为特种橡胶之一,具备良好的弹性、热稳定性、绝缘性以及优异的耐高低温性能,已经广泛应用于航空航天[1-2]、感应器[3-4]和电子设备[5-6]等军民领域。由于纯SR的力学性能较低,需配合一定量填料进行补强才能实现应用。石墨烯因其优异的综合性能,可以作为一种功能性填料提升SR的力学[7]、导电[8]以及导热[9-11]等性能。但石墨烯与SR基体的界面相容性较差,影响了石墨烯对SR的补强效果。课题组前期工作表明,商品化的石墨烯纳米片(GNP)片层尺寸较厚,在SR中分散性较差,对SR的补强作用有限[12]。经过对GNP进行硅烷改性后,可在一定程度上改善GNP对SR的补强效果[13]。

作为石墨烯的重要衍生物之一,氧化石墨烯(GO)表面含有丰富的含氧基团,易于进行表面修饰。通过硅烷偶联剂的接枝改性结合化学还原作用可实现GO到功能化石墨烯(FG)的转变,后者与SR的界面相互作用较强,在较低填充量下即可有效改善SR的力学性能。张远等[14]采用硅烷改性结合水合肼还原的方式制备得到FG。发现当填充量为0.2份时,FG/SR的复合材料的拉伸强度和伸长率分别是还原氧化石墨烯(rGO)/SR复合材料的134%和141%。马文石等[15]用KH-550对GO进行改性后同样采用水合肼进行还原,得到了纳米功能化石墨烯(nano-FG)。当nano-FG的质量分数为0.5%时,SR复合材料的拉伸强度相比纯SR提升了一倍多,达到0.43 MPa。

研究表明,除力学性能之外,石墨烯的加入还能够提高SR的耐热氧老化性能。王辰等[16]发现,GO或石墨烯都能够起到改善乙基硅橡胶的热氧老化性能的作用,其中石墨烯的改善效果更为明显。郑俊萍等研究了rGO的还原程度[17]、尺寸大小[18]及填充量[19]对SR的热氧老化性能影响,发现rGO能够起到阻隔氧气扩散,抑制SR侧链氧化反应的发生,因而提高了SR耐热氧老化性能。目前关于硅烷改性化学还原石墨烯对甲基硅橡胶的热老化性能影响研究还未见报道。本工作目的是通过对GO的表面改性及还原,改善其与SR的界面相容性,同时提高SR的抗热氧老化性能。

1 实验部分

1.1 原料

乙烯基封端甲基硅橡胶:Xiameter RTV-4234-T4,道康宁公司;2,5-二甲基-2,5-双(叔丁基过氧基)乙烷和乙烯基三甲氧基硅烷(VTMS)、丙酮、氯仿:分析纯,赛默飞世尔科技公司;石墨:2369,英国Graphexel公司;无水乙醇:化学纯,美国VWR Chemicals公司;硫酸、高锰酸钾、硝酸钠、N-(1,3-二甲基丁基)-N′-苯基对苯二胺(DMPPD):分析纯,美国西格玛奥尔德里奇公司。

1.2 仪器及设备

磁力搅拌热台:RETBasic,德国IKA公司;三辊研磨机:T65,美国Torrey Hills科技公司;万能拉力试验机:5960,美国Instron公司;Carbolite Gero热老化烘箱:最高使用温度为500 ℃,英国弗尔德仪器设备有限公司;拉曼光谱仪:Labram HR Erolution,激光波长为633 nm,光学物镜倍率为100倍,日本堀场公司;扫描电镜:Quntab650,美国FEI公司;热失重分析仪:Q5000,美国TA公司;X射线光电子能谱仪:日本岛津公司;X射线衍射仪(XRD):荷兰Panalytical公司;差方扫描量热仪(DSC):Q100,美国TA公司。

1.3 GO的功能化

(1)采用一锅法[20]首先利用硅烷偶联剂VTMS对GO进行表面接枝改性。通过改良的Hummers[21]方法制备得到氧化石墨。称取0.5 g氧化石墨,将其分散于去离子水/乙醇(150 mL/150 mL)的混合溶液中,超声20 min后,用稀盐酸将稀释的GO溶液的pH调节至3~4。之后,添加1.25 mL VTMS至上述GO溶液中,进行磁力搅拌,于80 ℃下反应24 h,得到的改性GO。

(2)然后采用DMPPD对GO-VTMS进行还原。将步骤(1)反应完成后的溶液pH用氨水调节至10左右。称取1.5 g DMPPD,使其完全溶解于50 mL乙醇中后,加入至上述溶液,进一步在80 ℃下反应4 h。然后,将得到的FG采用乙醇和去离子水离心清洗数次,直到上清液变中性。为了避免团聚,将离心后得到的产物FG以浓缩状态保存而不进行干燥处理,经计算FG的质量分数约为0.14%。FG的制备过程见图1。

图1 FG的制备过程示意图

1.4 石墨烯/SR复合材料的制备

(1)称取一定量的GO和FG并各自分散在50 mL氯仿中,超声1 h,得到石墨烯的分散液。将SR通过搅拌完全溶解在氯仿中,得到SR的分散液。将石墨烯和SR的分散液均匀混合后,转移到平底托盘上,然后将托盘置于80 ℃真空烘箱中停放24 h脱除溶剂,得到石墨烯/SR基膏。

(2)采用三辊研磨机将1.5份2,5-二甲基-2,5-双(叔丁基过氧基)乙烷与石墨烯/SR基膏混合均匀后,将基膏注入模具并真空脱泡,通过高温硫化制备得不同填充量(0.05份、0.1份、0.2份、0.3份和0.4份)的GO/SR和FG/SR复合材料。

硫化条件:温度为175 ℃,时间为15 min,压力为10 MPa,二段处理条件:温度为180 ℃,时间为2 h。空白试样的制备过程如下:将1.5份2,5-二甲基-2,5-双(叔丁基过氧基)乙烷与SR手动混合均匀后,注入模具并真空脱泡,然后进行高温硫化。石墨烯/SR复合材料的制备过程见示意图2。

图2 石墨烯/SR复合材料的制备过程示意图

1.5 测试与表征

拉曼(Raman)光谱:将GO和FG的乙醇溶液分别滴在载玻片上后加热台干燥得到测试样品。所有数据采用LabSpec 6软件分析,光谱的特征峰通过洛伦兹方程拟合得到。

扫描电镜分析(SEM):采用Qunta650高分辨率场发射扫描电镜,对GO/SR和FG/SR复合材料进行了断面形貌分析。

热失重分析(TGA):采用Q5000热失重分析仪,对GO和FG进行了热失重分析。测试条件为氮气气氛,升温速率为10 ℃/min,温度区间为30~800 ℃。

X射线光电子能谱(XPS):采用对GO和FG样品进行测试并以CasaXPS进行数据分析。

X射线衍射(XRD)分析:采用配备PANalytical X′Pert Pro X′Celerator型衍射计的X射线衍射仪对GO和FG样品进行测试。

差示扫描量热仪(DSC)分析:采用美国TA公司TA Q100对空白试样、GO/SR和FG/SR复合材料样品进行了热分析。测试过程为氮气气氛下,样品经-80 ℃升温至150 ℃,然后冷却至-80 ℃,再次升温至150 ℃。加热、冷却速率为10 ℃/min。

力学性能测试:按照ISO 37—2017,采用Instron 5960万能拉力试验机对空白试样、GO/SR和FG/SR复合材料的力学性能进行测试,拉伸速率为100 mm/min。

热氧老化测试:按照GB/T 3512—2014进行测试,将硫化的空白试样、GO/SR和FG/SR复合材料裁切成哑铃型试样,标记好厚度后置于250 ℃老化烘箱中,老化处理时间为24 h、48 h及72 h。

2 结果与讨论

2.1 石墨烯的组成及结构表征

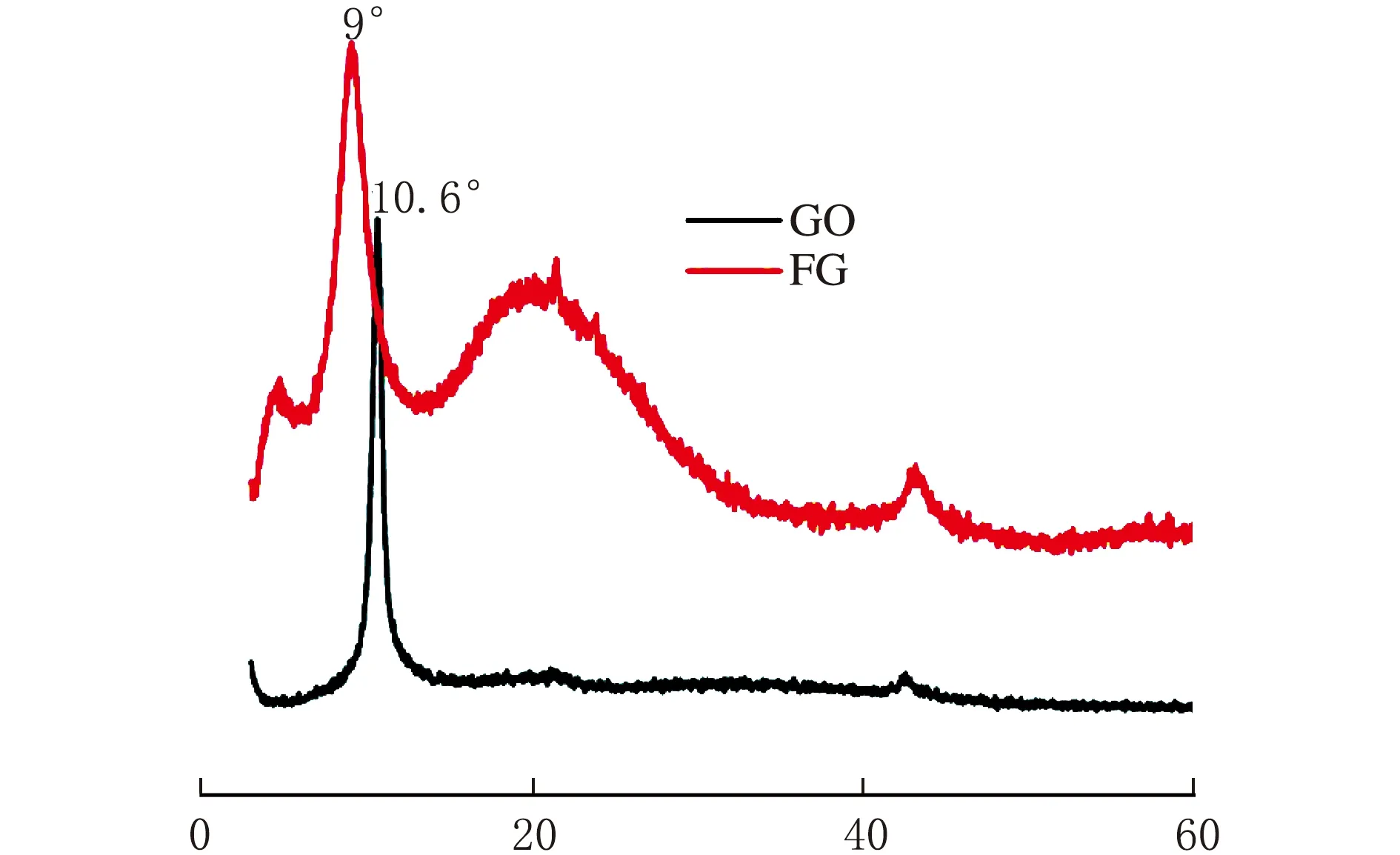

GO和FG的XRD谱图如图3所示。

2θ/(°)图3 GO和FG的XRD曲线

由图3可知,GO在2θ=10.6°位置出现明显的衍射峰,是GO表面的含氧基团的引入所致[22]。FG出现了两个衍射峰,其中2θ=9°处的衍射峰与GO的特征峰相对应,此处的偏移是由于偶联剂VTMS的成功接枝,增大了GO的层间距。另一个衍射峰位于2θ≈21°处,与DMPPD的引入有关,意味着GO在反应过程中得到了有效还原,伴随着含氧基团的脱除[23]。

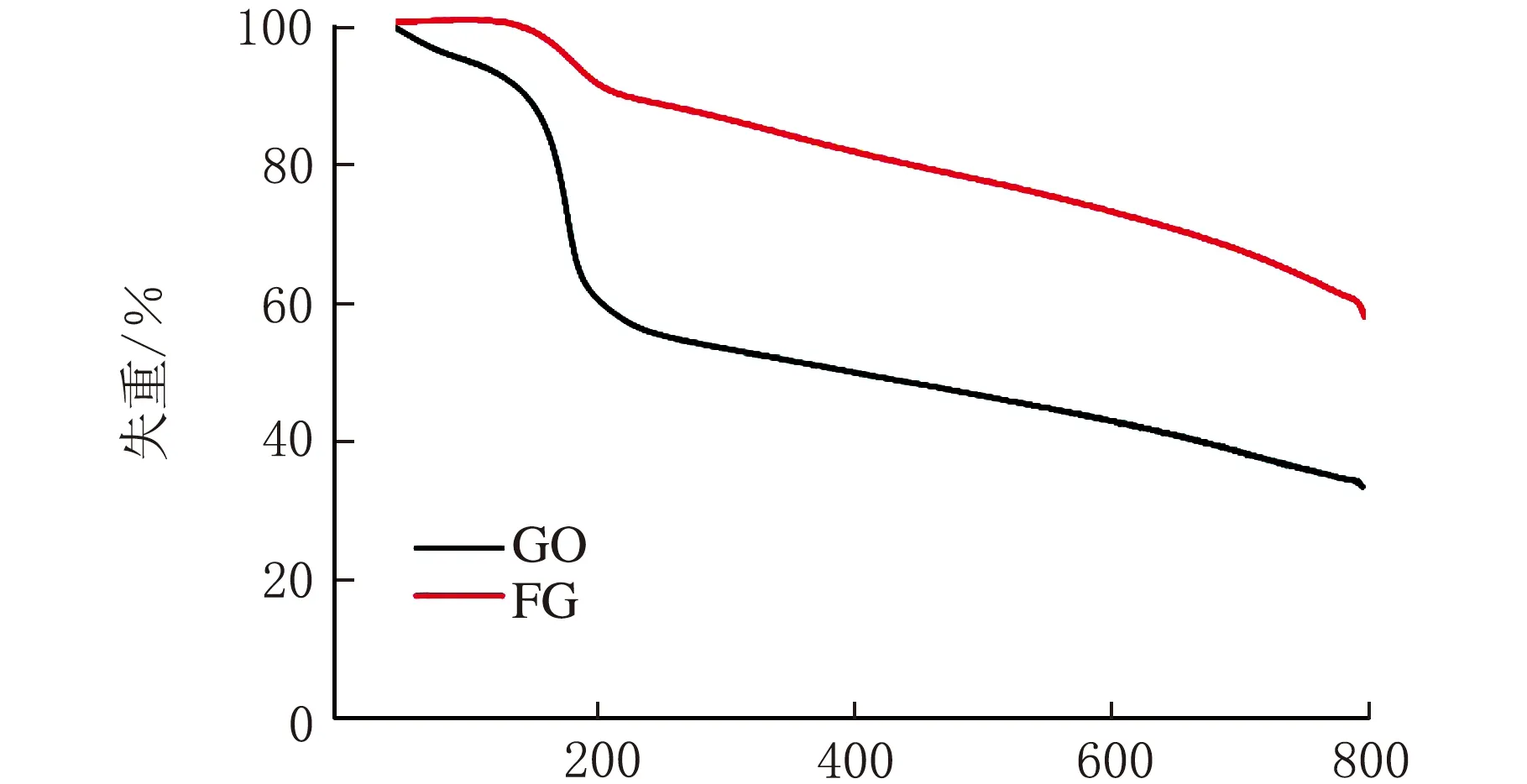

图4为GO和FG的TGA曲线。

温度/℃图4 GO和FG的TGA曲线

由图4可以看出,800 ℃下GO和FG的残余质量分别约为41%和59%。GO的失重分为两个阶段:第一个失重区间为100 ℃以下,对应的是结合水的挥发;第二个失重区间为100~250 ℃,与易分解的含氧基团的有关。相比之下,FG的热稳定性较好,250 ℃下热失重较小,说明GO大部分含氧基团在还原反应过程中脱除。

采用XPS对GO和FG的表面成分进行了分析,具体结果见图5和表1。

电子结合能/eV(a) GO和FG的XPS宽谱图

表1 GO和FG的表面成分组成

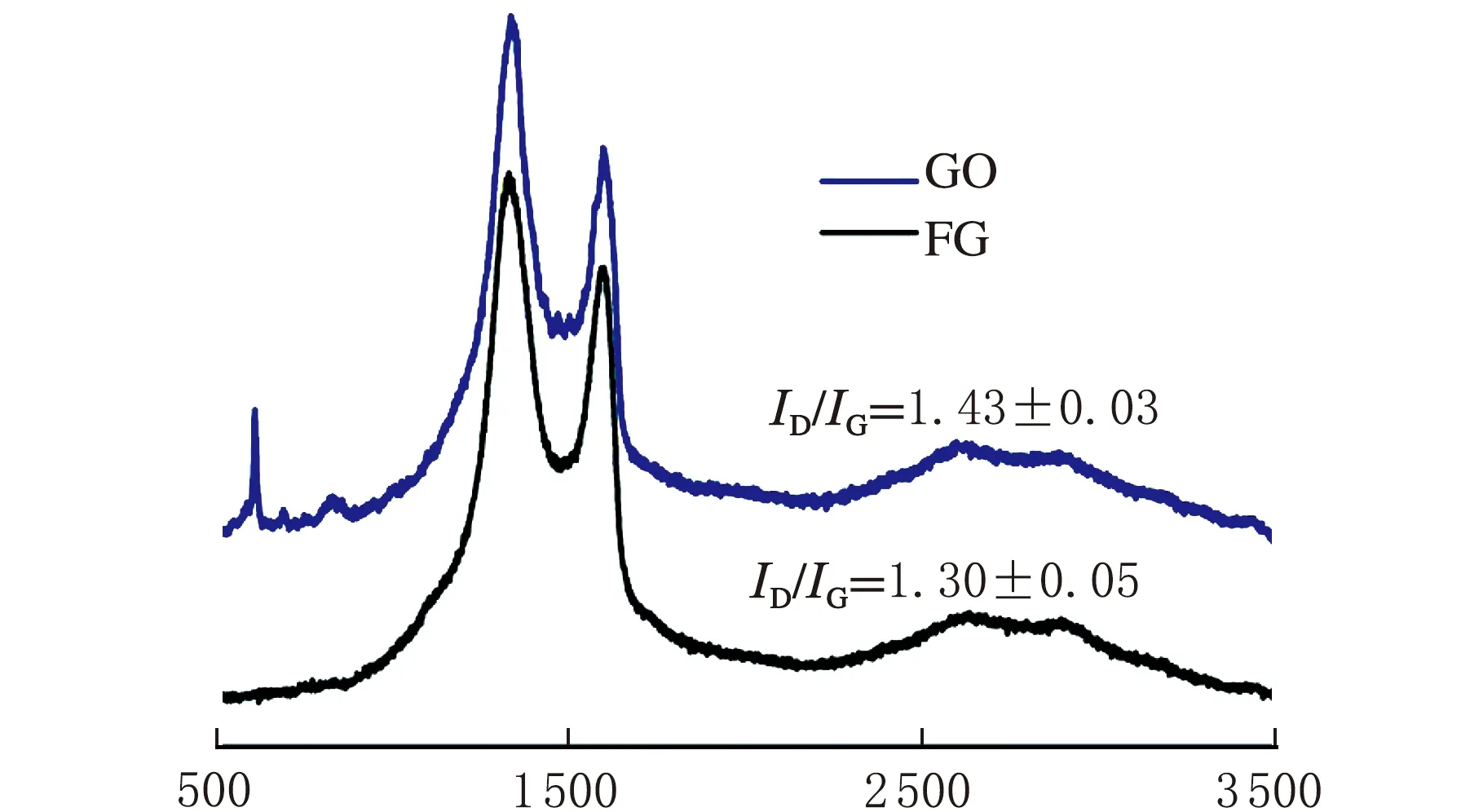

图6(a)是GO和FG的拉曼光谱。从图6可以看出,二者均在1 340 cm-1处出现了D带(与sp3杂化碳原子的振动和边缘缺陷有关)以及1 590 cm-1处出现了G带(与石墨晶格中的sp2杂化碳原子的振动有关)。通常选用D带和G带的强度比(ID/IG)来反映石墨烯结构的无序程度。相比GO,FG的ID/IG从1.30±0.05增加到了1.43±0.03。这个变化是由于功能化过程引入的边缘缺陷[24-25]以及GO的成功还原[26],减少了sp2区域的平均尺寸[27]。此外,由图6(b)可知,谱图中500 cm-1至1 000 cm-1处以及D带和G带间的若干新峰的出现与DMPPD的引入有关,也证明了还原反应的发生。

位移/cm-1(a) GO和FG的拉曼光谱

2.2 石墨烯/SR复合材料的微观形貌

图7是不同填料量的GO/SR和FG/SR复合材料的断面形貌图。从图7(a)和7(c)可以看到,GO片层和SR基体界面处存在明显间隙,且GO片层出现一定团聚。而FG在FG中分散性较好,难以区分出界面,说明FG与SR基体的界面相容性更好。此外,FG/SR的断面形貌相比GO/SR更加粗糙不平整,说明前者在破坏过程中需要吸收更多的能量,也进一步证明了FG与SR基体的界面相互作用更强。

(a)0.1份GO

2.3 石墨烯SR复合材料的DSC分析

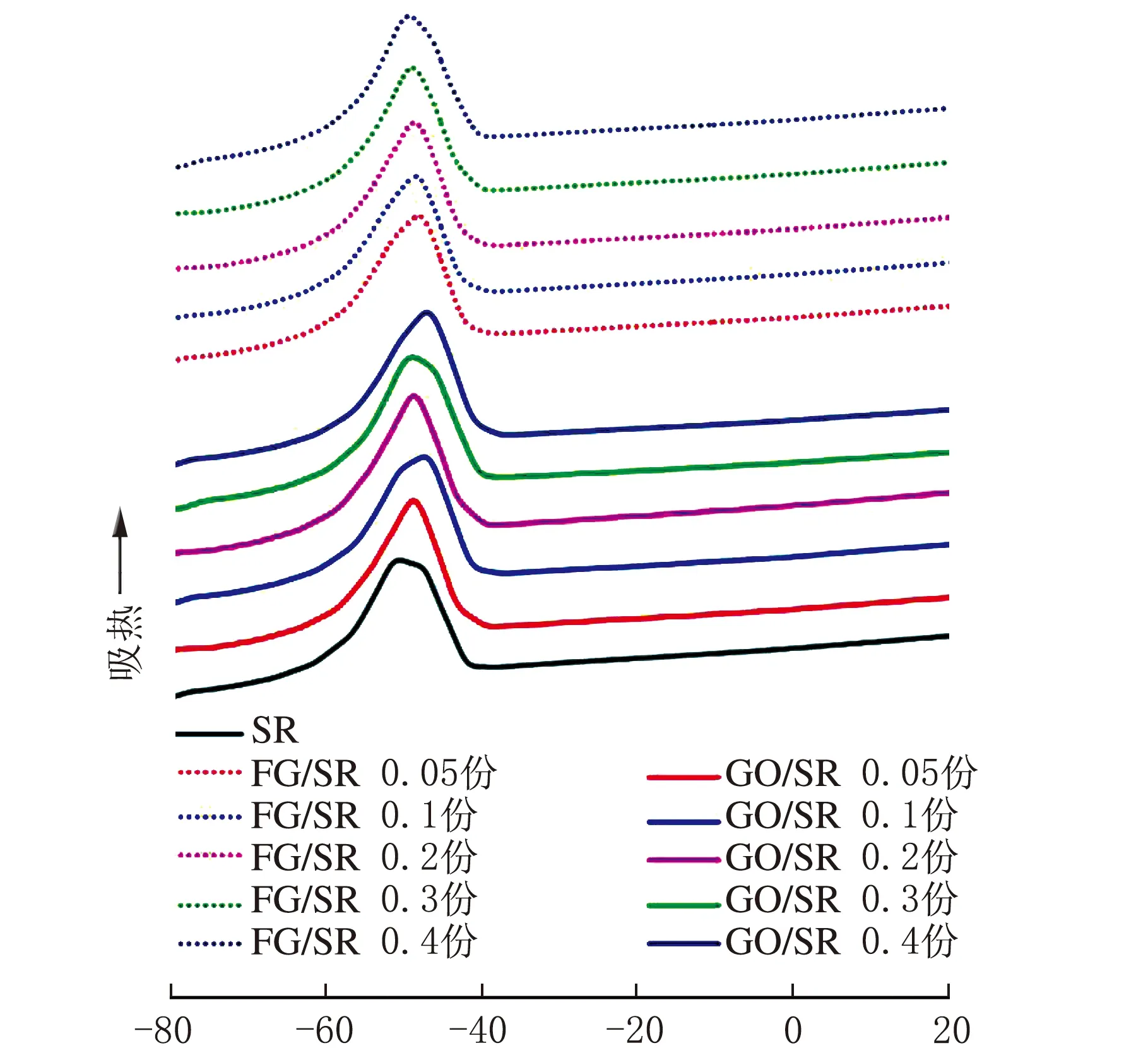

图8是空白试样、不同填充量的GO/SR和FG/SR复合材料的DSC曲线。并对DSC曲线进行了分析计算,得到了对应的熔融温度(Tm)、熔融焓(ΔHm)以及结晶度(χc)参数,具体见表2。

温度/℃图8 空白试样、不同填充量的GO/SR和FG/SR的DSC曲线

表2 空白试样、不同填充量的GO/SR和FG/SR主要热性能参数1)

结合图8和表2可以看出,随着GO和FG填充量的增加,SR复合材料的熔融温度相比空白试样呈现上升趋势。说明GO和FG的加入,增加了橡胶分子链的位阻,限制了橡胶分子链的运动,因而降低了链段结晶速率,导致SR熔融温度的提高[29]。此外,复合材料的结晶度高于空白试样,并且随GO和FG的用量增加而增大。这是因为在较低填充量下,GO和FG与SR相互作用过程中,能够起到成核剂的作用,一定程度上提高了SR的结晶度。

2.4 石墨烯/SR复合材料的力学性能

GO/SR和FG/SR复合材料的力学性能测试结果对比如图9所示。

图9(a)为空白试样、GO/SR和FG/SR复合材料的应力应变曲线。从图9(b)可以看出,相同填充量下,相比GO对SR的补强效果更好。图9(b)~图9(d)分别为不同填充量下GO/SR和FG/SR复合材料的杨氏模量、拉伸强度和断裂伸长率。从图9(b)可以看出,GO/SR和FG/SR复合材料的杨氏模量随填料份数的增加呈现上升趋势,最大增幅分别为11%和33%。

应变/%(a)应力应变曲线

(a) 断裂伸长率

如图9(c)所示,GO/SR和FG/SR复合材料的拉伸强度分别在填料量为0.05份和0.1份时达到了最大值,对应增幅分别为12%和24%。此外,在相同填充量下,FG/SR的断裂伸长率高于GO/SR。总体而言,FG/SR复合材料的力学性能相比GO/SR更好,这得益于FG在SR中良好的分散性及较强的界面相互作用。

2.5 石墨烯/SR复合材料的耐老化性能

空白试样、GO/SR和FG/SR复合材料在250 ℃×24 h热空气老化前后测试对比如图10所示。

由图10(a)和10(b)可知,在温度为250 ℃时经24 h老化后,FG/SR的断裂伸长率和拉伸强度的保持率分别达到了59%和88.7%,优于空白试样和GO/SR。

图11为空白试样,GO/SR和FG/SR复合材料的力学性能在250 ℃下随老化时间变化曲线。

老化时间/h(a) 断裂伸长率变化曲线

3 结 论

采用一锅法对GO进行了硅烷偶联剂VTMS的接枝及DMPPD的还原,得到了FG。因良好的分散性和界面相互作用,FG的加入显著提高了SR的力学性能。当FG填充量为0.1份时,FG/SR复合材料的拉伸强度相比空白试样提升了24%。此外,GO或FG的加入均能够在一定程度上改善SR的耐老化性能,其中FG的改善效果相比更佳,相同老化时间下,FG/SR的拉伸强度保持率优于GO/SR。