关于量产车型白车身溢胶问题的分析

李海利,黄宏,马雅慧,邵科君

(杭州吉利汽车有限公司,浙江 杭州 310020)

1 引言

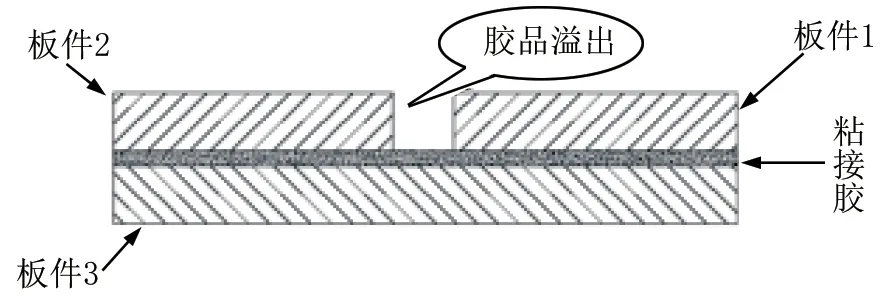

某车型在进入量产状态后,涂装车间反馈焊装白车100%存在溢胶问题,影响车身外观品质和打胶密封作业。白车身溢胶部位指示如图1所示。根据相关企标《焊装结构胶与点焊密封胶涂胶工艺要求》中要求,A类翻边:常见翻边 允 许3mm溢 胶 量;C类翻边:容易清洗到的区域,不允许溢胶。

图1 白车身溢胶部位指示

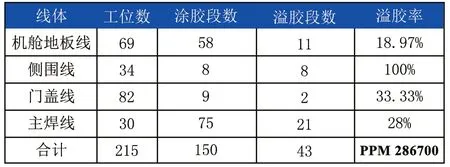

按照此标准对车号为#0068的白车身各涂胶区域进行评审,问题数43项,PPM值286700。焊装溢胶问题统计如图2所示。由于目前溢胶问题较多,会造成以下不良影响:污染涂装电泳槽液;胶渣附着影响外观品质;胶品本身过量成本浪费。故本文将按照3824分析法则对溢胶问题进行充分分析,并制定出有效措施,以解决该车型溢胶问题。

图2 焊装溢胶问题统计图表

2 现状调查

根据企标《焊装结构胶与点焊密封胶涂胶工艺要求》,联合焊装厂、涂装厂对车身号为#001384的白车身每个溢胶状态进行确认,识别存在溢胶问题涂胶部位43段,如图3所示。

图3 #001384的白车身溢胶状态确认

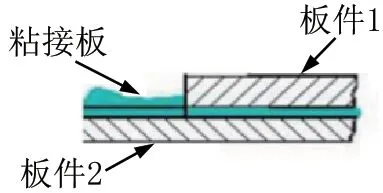

溢胶评价方法如图4所示。

图4 溢胶评价方法

3 原因推测

质量分析小组成员结合历史库问题以及溢胶现状对问题利用鱼骨图分析法展开分析,从人机料法环各个角度展开,共得出以下可能导致溢胶问题的原因:①员工培训不到位,未按照工艺要求涂胶;②机器人涂胶轨迹收尾差;③机器人涂胶轨迹偏差;④胶品粘度低易流挂;⑤零件匹配有缺口,缺口处涂胶后溢胶;⑥零件的搭接边小;⑦涂胶长度设置过长;⑧涂胶直径设置不合理,涂胶直径设置偏大;⑨涂胶边距设置偏移,涂胶边距不满足工艺要求。

下面将逐一对以上原因展开确认,确定导致溢胶问题产生的真正要因,如图5所示。

图5 要因确认计划表

3.1 未按工艺要求涂胶

人员作业不规范,涂胶未按工艺要求作业,如图6所示,工艺要求为涂胶直径φ4±1mm,胶条距钣金边缘为5mm,实际因为员工涂胶手法原因造成涂胶不合格。

图6 工艺要求

1)检查人工涂胶工位:15个。

2)涂胶不合格数:0个。

3)排查验证发现:员工均满足上岗要求,同时对焊装手工线15个工位涂胶状态进行验证,手工工位均有涂胶仿形工装,经确认,能保证满足工艺要求。

结论:未按工艺涂胶是导致溢胶的非要因。

3.2 机器人涂胶轨迹收尾差

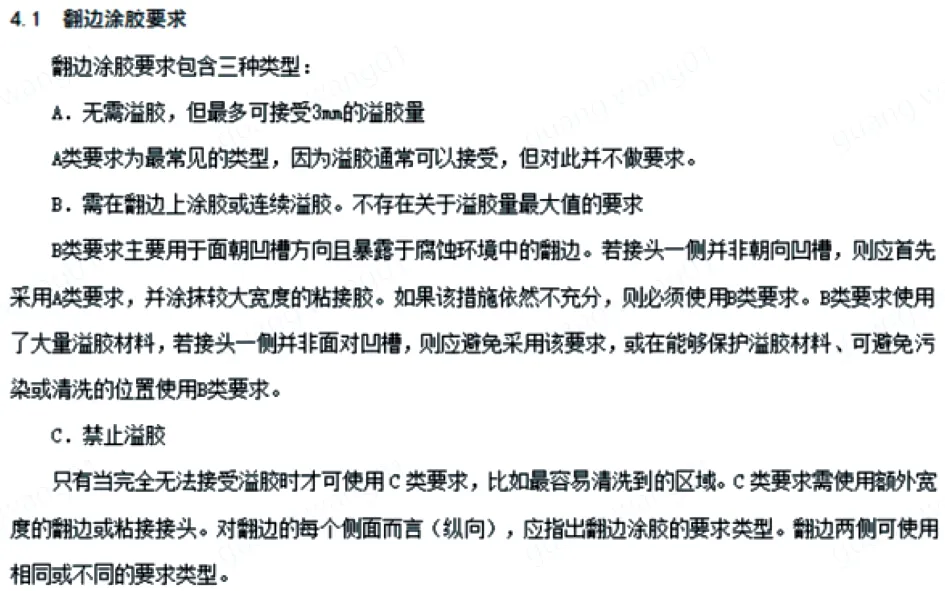

机器人涂胶轨迹设定不合理,涂胶未按工艺要求作业,涂胶作业收尾时,胶嘴直接向后上方移动,导致涂胶拉丝,钣金搭接后出现溢胶问题。机器人涂胶收尾工艺要求如图7所示。

图7 机器人涂胶收尾工艺要求

1)机器人涂胶工位:16个。

2)涂胶不合格数:0个。

3)轨迹验证:对焊装涂胶机器人轨迹进行确认,轨迹设置符合企标《焊装结构胶与点焊密封胶涂胶工艺要求》。

4)结论:机器人涂胶轨迹收尾差是导致溢胶的非要因。

收尾位置状态如图8所示。

图8 收尾位置状态

3.3 机器人涂胶轨迹偏差

工艺要求涂胶位置度偏差为±1mm,涂胶机器人运行过程中能否满足位置度要求。ABB工业机器人满足定位精度0.15mm,轨迹精度1mm。

验证:对机器人标定记录进行检查,发现机器人轨迹精度为1mm,满足工艺要求±1mm需求。

结论:机器人涂胶轨迹偏差是导致溢胶的非要因。

3.4 胶品粘度低易流挂

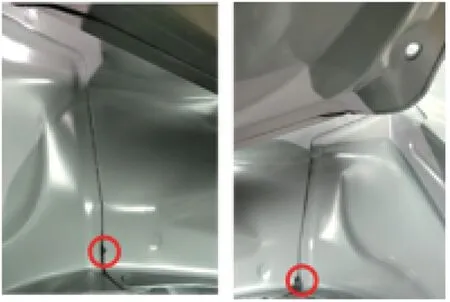

MB220工位流水槽位置的结构胶打胶作业,焊装MB390工位人员对其进行溢胶擦拭作业,然后生产休息2天后,发现该位置结构胶有溢出,并且向下移动,如图9所示。

图9 MB220工位流水槽溢胶图示

抽样验证:临时使用特制高粘度结构胶粘度45和结构胶粘度30的进行差异性对比试验,验证结果高粘度的结构胶对流挂性问题显著,可以有效抑制流水槽位置结构胶的流淌性。

结论:胶品粘度低易流挂是导致溢胶的要因。

3.5 零件匹配有缺口

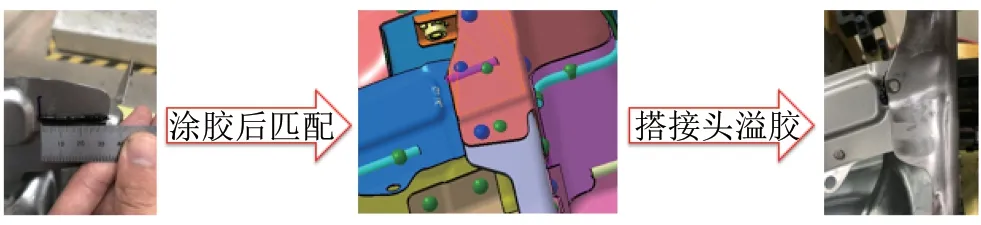

两钣金对接与第3个板材搭接(图10),钣金间涂胶连续导致胶品在对接接口处溢胶。

图10 板材搭接缺口

典型工位:TG080,如图11所示。

图11 TG080工位

抽样验证:对焊装自动线TG080工位折边胶进行验证,涂胶直径按照φ2mm,在缺口处断胶处理,距内板边缘为5mm,该工位缺口无溢胶现象。

结论:零件匹配有缺口是导致溢胶的要因。

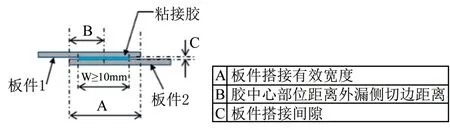

3.6 零件搭接边小

企标Q-JLM0040—2019《焊装结构胶与点焊密封胶涂胶工艺要求》中对涂胶宽度要求W≥10mm,对标焊装SE工程师,涂胶最小搭接边尺寸需≥12mm,而该车型涂胶部位最窄为门框区域,设计尺寸13mm,满足最小搭接边要求。

排查验证:对SX12车型涂胶部位最窄为门框区域设计尺寸进行测量确认,满足最小搭接边要求。

结论:零件搭接边小为焊装白车身溢胶的非要因。

3.7 涂胶长度设置过长

两钣金搭接间涂胶,由于涂胶长度设置等于钣金配合搭接长度,两钣金件合装后,造成多余的粘接胶溢出,导致溢胶问题发生。钣金搭接处涂胶如图12所示,钣金搭接处涂胶后溢胶如图13所示。

图12 钣金搭接处涂胶

图13 钣金搭接处涂胶后溢胶

典型工位:FUA10、UB080。

抽样验证:对焊装手工FUA10工位2段结构胶进行验证,搭接头处减少7mm涂胶,涂胶长度由原来的32mm改为25mm验证,该工位胶条均未发生溢胶问题。

结论:涂胶长度设置过长是导致溢胶的要因。

3.8 涂胶直径设置偏大

两钣金搭接间涂胶后点焊,如图14所示。受焊枪的挤压胶品铺展,由于涂胶直径大,铺展的宽度大于钣金搭接宽度时就会产生溢胶现象。

图14 钣金搭接处涂胶

典型工位:BSR015L、BSR015L、MB130。

抽样验证:对焊装自动线BSR015L/R工位2段点焊密封胶进行验证,涂胶直径按照φ4mm,距钣金边缘距离为7mm,溢胶量<3mm(溢胶合格)。

结论:涂胶直径设置偏大是导致溢胶的要因。

钣金搭接处涂胶实物如图15所示。

图15 钣金搭接处涂胶实物

3.9 涂胶边距设置偏移

两钣金搭接间涂胶,胶条由于设定时偏向于外观侧,点焊时受到挤压,胶条铺展宽度超过此侧钣金的承接面导致溢胶严重。

典型工位:UB080、MB040、MB170。

抽样验证:对焊装自动线MB040工位结构胶进行验证,胶条距钣金上边缘为15mm,直径φ4mm,该位置溢胶合格。

结论:涂胶边距设置偏移是导致溢胶的要因。

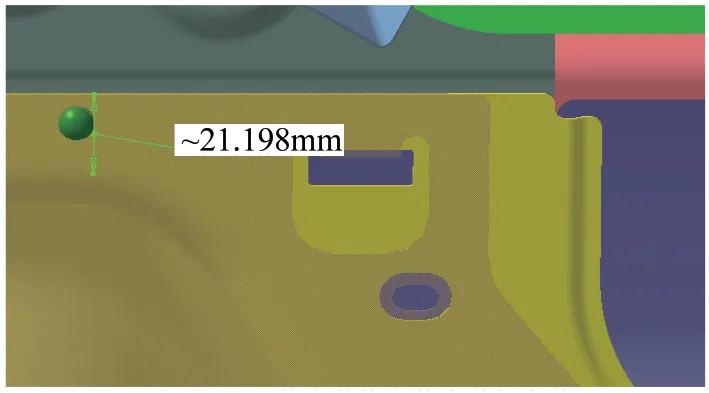

钣金边距处涂胶如图16所示。此工位按照直径4mm涂胶,胶条距离上钣金边缘边距为8mm(钣金搭接宽度21.198mm胶条偏向于上侧),受焊点挤压后,产生溢胶现象。

图16 钣金边距处涂胶

4 对策制定及实施

1)对策1:针对要因胶品粘度低易流挂,在不更改结构胶牌号前提下,提升胶粘度至上限45。

制作600kg的结构胶,对其进行小批量验证,小批量试装后,质量小组共同确认使用高粘度结构胶确实有效,持续观察1个月无溢胶问题发生。

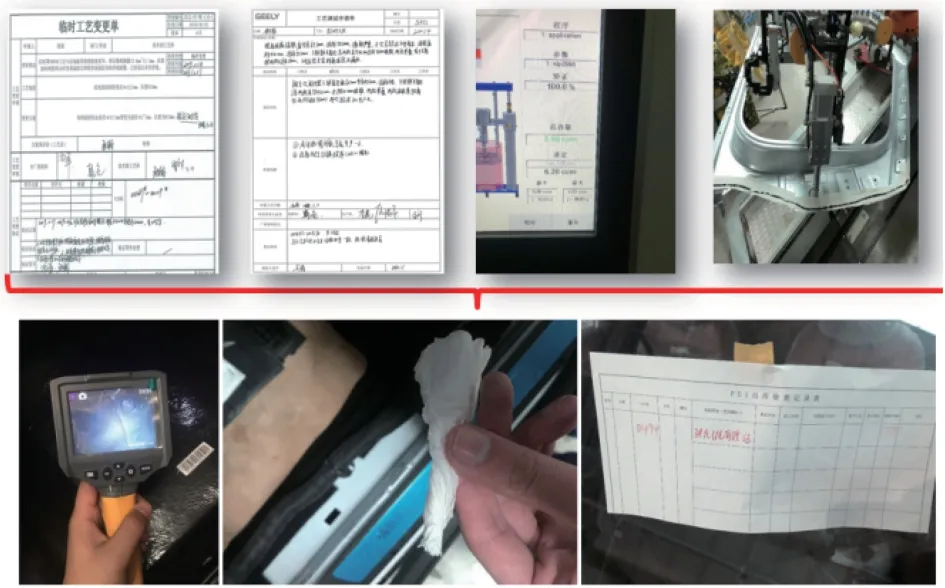

2)对策2:针对零件匹配有缺口,缺口处涂胶后溢胶,涂胶长度设置过长,涂胶直径设置偏大,以及涂胶边距设置偏移等要因,进行工艺变更优化涂胶工艺,如图17所示。针对不同溢胶部位组内开展评审会议,形成初步措施,并编制变更方案。联同焊装厂工艺人员做工艺调试申请,对问题工位进行调试。焊装厂内对溢胶部位进行调整后,验证至满足溢胶标准状态。考虑胶径、位置等变化可能影响整车漏水问题,各工位调试20台记录VIN号,邮件形式通知质量部配合进行强化淋雨试验,试验反馈调整方案可行。焊装溢胶状态满足要求,无漏水问题发生。

图17 优化工艺涂胶方案后

针对问题实施对策两类,按照计划时间点完成实施,经1~3月验证溢胶符合工艺要求,改进实施有效。

5 效果验证

根据企标《焊装结构胶与点焊密封胶涂胶工艺要求》中要求,①A类翻边,常见翻边允许3mm溢胶量;②C类翻边,容易清洗到的区域,不允许溢胶。按照此标准对车号为#002693的白车身各涂胶区域进行评审,问题为0PPM,如图18所示。有效解决白车身涂胶溢胶问题。

图18 线体溢胶率统计

6 防止再发

目标达成之后,小组成员对本次的改善进行归零五转化。更新涂胶手册,固化过程流程图及作业指导书中技术参数,更新检验标准以及产品控制计划。本次焊装共优化43段问题,减小了员工擦胶量,经计算焊装单车可减少结构胶29.13g,点焊密封胶单车减小60.38g,折边胶单车减0.35g。焊装单车共节约胶的成本为2.867元;焊装单车共节约擦胶工时成本2.32元;焊装单车共节约为5.187元。

7 结语

通过对白车身溢胶问题的分析,质量小组按照3824分析法则步骤,期间经过现状调查、原因分析、对策制定、改进实施、效果验证、防止再发等步骤,真正找到了溢胶问题的根本原因,并通过修改结构胶粘度和优化涂胶工艺文件的措施,解决该车型白车身溢胶问题的同时,也极大提升了小组团队精神、攻关水平、改进意识。