汽车线束智能制造关键技术研究及应用

王强,蔡恒,苟荣非,龙昭灯

(重庆长安汽车股份有限公司 长安汽车工程研究院,重庆 401120)

1 引言

随着中国制造2025国家战略的不断推进,各制造领域的数字化、网络化、智能化发展转型也在快速变更中。针对汽车线束行业而言,目前的生产制造水平还较落后,整个生产流程多以人工操作为主,属于典型的劳动密集型行业,比如插端子操作,一个员工每天要插近万颗端子,劳动强度大,不但对员工身体造成损伤,对生产品质的稳定性也是一个隐患。推进线束制造行业的智能制造,既是响应国家战略转型号召,也是提高生产制造效率和产品品质一致性的有效途径。

汽车线束从功能来说是实现整车电器连接,其产品特点可概括为“三多”:回路多、物料多、变更多,由于这“三多”的存在,导致线束产品很难以稳定的生产状态进行生产,制约了汽车线束制造模式的转型。

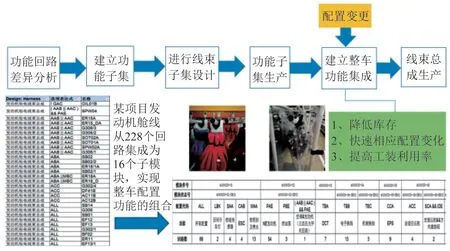

本文从布置平台化、原理平台化、物料平台化、制造模块化四个方面开展创新研究,创建了基于功能理想化的线束平台布置集成及匹配开发技术;创建了代码化、模块化的电器原理开发技术体系;搭建了新型线束物料规划及标准化接口管理平台;提出了基于制造模块化的产品设计方法及工序合并的自动化制造策略,突破了线束自动化生产的技术壁垒,提升线束行业的经济效益和社会效益。如图1所示。

图1 汽车线束智能制造技术创新总体框架

2 基于功能理想化的线束平台布置集成及匹配开发

行业内线束产品布置均是基于整车周边数据进行适应性开发设计,缺少先期的设计规划,导致设计路径不佳、连接回路复杂,体现到产品及制造层面,则导致连接导线加工长度增加,插接件端子压接数量及端子插入护套数量增多,加剧了线束制造的复杂度。同时各车型在布置层面呈现出不同的布置方式,导致各车型的线束布置结构无法进行统一,而体现到产品及制造层面,则是各个车型的工装及治具结构差异较大,需要重复开发,既浪费开发成本和开发时间,又使线束制造处于长期不稳定的循环,阻碍了线束自动化生产进程。基于功能理想化的线束平台布置集成匹配技术,实现了线束布置的最优设计,搭建了平台布置结构,实现了线束布置结构在各车型上的平台应用。

2.1 创建以功能分析为基础的整车电器布置拓扑技术,搭建整车电器拓扑分析模型,实现了整车电器布置的最优连接设计,完成电器布置从“定性设计”到“定量设计”的跨越

如图2所示,整车电器拓扑分析模型先通过对线束及电器部件在实车可行的布置位置构建一个连接架构,再将整车的原理信息注入到该架构中,使该架构具备了整体的布置拓扑和电路连接原理特性。

图2 整车电器拓扑搭建及应用模型

基于该电器拓扑,可以实现线束布置路径及电器布置位置的定量分析,其分析精度在98%以上,为工程化设计提供了准确的技术方向。通过构建基于整车电器拓扑分析的开发流程,推动整体电器连接系统开发的精细化设计,实现了线束布置的定量化开发。

2.2 基于功能接口区域化的零部件接口设计方法,开发以连接区域为核心的关重电器部件接口,解决传统线束设计转接回路复杂、综合连接性能难以优化等难题

线束产品的转接是困扰连接系统可靠性的主要因素,如果只有单独的电线连接,接触不良这类性能问题就可大幅降低,所以如何减少线束转接回路,是从理想化角度实现线束连接最有效的途径。

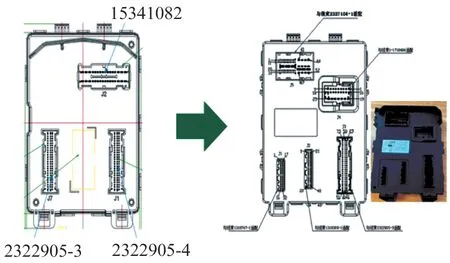

现有的线束设计方案中,线束转接主要是为了解决线束在整车不同区域之间的装配以及在不同区域的功能连接,可以看出区域的概念是与转接回路高度关联的。为此,基于功能接口区域化的零部件接口设计方法,将用电器的连接回路按照功能区域进行区分,促使相同插接件连接接口的回路处于线束可连接的同一区域,这就避免了不同区域回路之间的转接。图3为IBCM接口区域化设计应用。

图3 IBCM接口区域化设计应用

2.3 建立整车线束平台布置架构,实现各车型线束布置统一,解决各车型线束布置差异带来的重复设计问题,提高线束设计及制造的通用性

线束布置的最优设计,仅实现了单一车型的布置最优,为了提高线束设计及制造效率,建立整车线束平台布置架构则显得十分必要。根据车身部件的长、宽、高平台变化策略,设计整车线束系统的布置匹配测试,将线束布置路径及固定形式进行统一规划(图4),让不同车型可以共享相同的布置设计路径及结构,实现不同车型之间的产品同步开发及制造,提高产品设计及制造的通用性。

图4 发动机连接处的平台布置

3 创建代码化、模块化的电器原理开发技术体系

目前汽车市场,车辆电器配置越来越丰富,电气原理设计的市场响应越发滞后,原理设计的不确定性和多变性给原理设计及后续的产品制造均带来很大的隐患。项目基于代码化、模块化的原理开发体系,有效避免了各车型整车电气连接系统原理重复设计、冗余设计问题,大幅降低了人力成本,缩短了开发周期,稳定了产品设计状态。

3.1 创建基于市场配置的电气原理代码化管理体系,实现用户需求与原理设计的矩阵式管理模式,解决线束原理设计与用户需求脱节的难题,提高原理设计的响应速度

基于用户实际需求,通过市场调研形成车辆设计开发的市场配置,将市场配置项细化、拆分、转化为详细的功能代码,针对每项功能配置代码设计有相应的电气连接系统原理,所有配置代码对应的电气连接系统原理就形成了代码化的整车电气连接系统原理,实现了基于用户需求的菜单式整车电气连接系统原理设计。代码化电器原理开发流程如图5所示。

图5 代码化电器原理开发流程

3.2 建立子系统原理模块动态管理模式,实现原理设计的模块化开发,解决原理频繁变动带来的线束连接关系变更问题,提高了线束产品状态的通用性

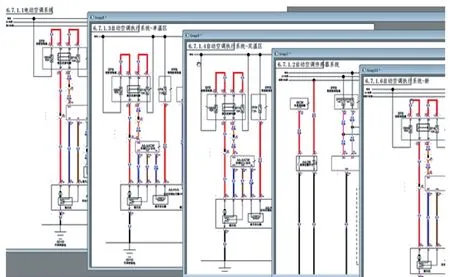

基于整车平台架构开发,围绕零部件的模块化设计,结合产品接口信息规划,建立了全车型平台的整车电气连接系统原理设计开发模型,同时通过建立电气系统零部件模型库,构建了零部件级-单系统级-多系统级-整车级四维度仿真测试模型。原理设计开发模型统筹多个模块化零部件的设计,涉及智能化、动力、电器等专业的接口信息规划。原理设计开发模型为整车电气连接系统开发奠定了坚实的基础,为原理设计的通用性提供了技术保障。子系统标准原理模块见图6。

图6 子系统标准原理模块

4 搭建新型线束物料规划及标准化接口管理平台

国产汽车线束售后疵品约为合资品牌的30多倍。线束产品的物料品质严重制约了线束品质的提升。通过搭建线束物料规划及标准化接口管理平台,提高线束在制造过程中的稳定性,解决物料差异带来的品质及工装变更难题。

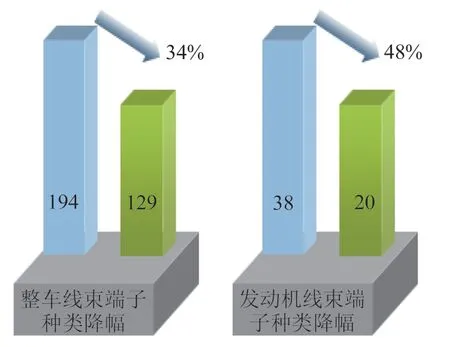

4.1 基于端子类型进行连接器选型,构建端子通用化的整车连接器应用体系,克服现有制造体系中,因端子种类太多带来的压接模具管理缺陷,解决线束制造中频繁更换压接模具带来的制造效率低下难题

在影响线束品质的物料中,插接件无疑是最重要的环节,基于端子类型搭建插接件选型体系,解决以往按照护套类型进行规划的连接性能差异大的问题。由于减化了端子种类,制造过程压接模具的管理品质也大幅提高,压接制造效率提高30%~40%。如图7所示。

图7 端子种类降幅

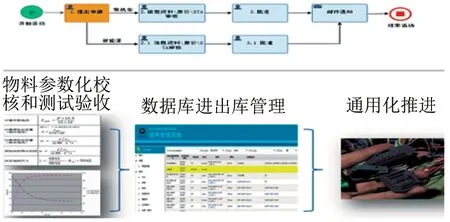

4.2 建立线束物料库管理流程,基于零部件电器接口标准化及物料平台化理念,搭建线束物料数据库,解决线束设计中物料使用差异带来的制造设备及工装适应性差的难题

建立物料数据库管理流程(图8),解决了物料选择品质评估风险大、保供不及时、适配工装检具种类多等难题,发布基于连接系统CANFD、AR增强现实技术、AI智能交互、智能驾驶高速传输以太网等平台化物料数据库;制定整车用电器零部件接口标准化,推动零部件开发平台化,提升整车电气开发品质。

图8 连接器管理流程

5 提出基于制造模块化的产品设计方法及自动化制造策略

汽车线束的智能制造之路难点在于线束产品的多变性,如何维持线束产品状态的稳定性是实现线束智能制造的关键。线束产品包含物料多、回路多,要实现整体的状态稳定,显然难度较大,基于制造模块化的产品设计方法,可以实现线束产品的部分自动化生产,提高制造自动化水平。

5.1 提出线束产品模块化设计方法,开发线束产品设计模式从基于单个回路向基于功能子集的设计流程,克服线束总成产品差异大带来的制造通用性差的技术瓶颈,提高线束制造的稳定性和通用性

图9为模块化制造设计子集搭建模式。基于功能子集的线束及制造策略,将传统复杂的线束总成设计,简化成基于车型电器功能的子模块设计;将复杂的线束生产,优化成简单的模块化生产;将多变的线束总成,调整为个别子模块的变更,实现了大部分模块的稳定生产;将基于线束总成的大量工装夹具优化为各功能子集上的工装夹具的高效利用;为线束行业自动化生产创造了条件,助推线束行业尽早实现智能制造。

图9 模块化制造设计子集搭建模式

5.2 提出工序合并的制造设备开发技术,突破单工序自动化设备往多工序智能制造进化的技术壁垒,解决线束制造人工参与密集、线束制造转运过程多的问题,为线束产品的全自动化生产提供解决方案

目前行业内单工序的制造设备已越来越普遍,为将整个线束制造流程有效地串联,解决线束制造转运过程多的问题,应用多工序合并智能化设备的研制和开发思路,解决线束制造的人工参与密集和多过程生产问题,有些甚至做到了极致,实现了下线、穿栓、压接、端子植入、包扎等高度的集成,减少了物料转运过程中的效率低下问题,减少了人员参与。同时,制造设备可以做到在线传感防错,提升了品质,应用全自动制造设备,单线人员减少60%。

6 结论

本文通过对汽车线束智能制造关重点进行深入实践分析,从前端的设计开发到后端的制造设备开发,全面阐述了推进汽车线束智能制造策略和方法,并结合汽车线束设计开发流程,将线束智能制造的关键控制要素体现在开发过程中,对线束设计人员的工程实践具有较高的借鉴意义。