沥青路面复拌就地热再生技术分析

周滔

(安徽交通职业技术学院,安徽 合肥 230051)

0 引言

我国道路养护现状目前以预防性养护为辅、矫正性养护为主。矫正性养护过程中对已破损的原路面的材料利用率低,往往是破除后修补铺筑新路面为主,我国沥青相对缺乏,尤其优质沥青更加缺乏,此种养护方式导致许多路面原材料资源浪费较严重,新铺筑路面也需要大量的新材料,其开发或产生更严重的生态破坏,如砍伐森林植被、水土流失等。

进行全寿命周期绿色养护、发展预防性养护技术是行业发展大势所趋。根据交通运输部《公路养护管理“十三五”发展纲要》的指导理念,大力推动综合交通、平安交通、绿色交通、智慧交通“四个交通”的发展需求,进而推动现有公路养护向环境友好、资源节约理念转变,施工中实行生态绿色养护,将废旧路面材料循环利用率达到80%以上,回收率利用率提高至98%以上,将不可避免依赖路面再生技术的发展。

1 沥青路面热再生技术现状及就地热再生技术工艺原理

沥青路面再生施工工艺有就地再生和厂拌再生两种,主要分为四大类,包括就地热再生、就地冷再生、厂拌热再生、厂拌冷再生技术。沥青路面的表面层或将原路面再生后当做新路面的基层采用就地热再生技术施工比较经济和合理。

沥青路面就地热再生施工技术首先将现场的路面层加热、随后利用机械进行翻松、再添加配合比规定的外加材料进行拌和、摊铺、碾压,通过一次施工快速实现将旧沥青混凝土路面原材料百分之百就地再生循环利用的施工工艺。沥青路面就地热再生施工技术根据施工特点分三种不同的施工工艺,即复拌再生、重铺再生和耙松整形再生。

在路面施工大中修养护改造过程中,路面复拌再生是最常用的一种,主要通过将新热混合料、再生添加剂及新添加的沥青在现场就地机械搅拌、摊铺、压实,重铺于路面以达到改造改善现有路面路用性能的就地再生工艺。施工过程中,利用加热铣刨机和预加热机将5cm 厚度以内路面进行加热,再利用机械进行路面翻松,把成形的堤状料堆输送到搅拌锅之中,将新热混合料、再生旧料与再生剂、添加料等在一起搅拌均匀后进行摊铺。严重老化沥青路面的养护大修、非稳定磨损路面的恢复和提高路面强度的就地热再生都适合使用复拌施工工艺,这一工艺对于处治路面松散、老化、车辙和路面缺陷在结构层厚度5cm 以内的病害是最经济有效的解决方案。采用复拌工艺施工沥青再生路面可改善包括抗滑系数、骨料级配、沥青含量、混合料稳定性和空隙性、沥青的流变特性等性能。

2 工程案例

G205山深公路浙西村至蔡家桥(K1485+600~K1496+180)段,路面结构为两层面层结构,原路面设计采用4cm 厚AC-13和7cm 厚AC-20 沥青混凝土组成,基层为36cm 厚水泥稳定碎石基层。该项目路面经过综合对比分析采用复拌就地热再生工艺进行施工。

2.1 复拌配合比设计

首先对翻挖的原沥青混凝土路面上面层旧混合料级配进行分析,级配曲线见表1 和图1 所示。

图1 原路面旧沥青混凝土上面层级配曲线

旧沥青混合料进行抽提试验得到的再生沥青不仅要看其性能常规指标,同时要对沥青的抗老化能力进行判断分析做综合评定。并且将旧沥青混合料中的矿料进行筛分,分析其级配并对其中缺少的级配进行补配,以满足再生层级配的完整性。

对回收的旧沥青混合料完成后上述试验后进行性能评定。并以旧沥青混合料加入再生剂后的油石比为最佳油石比,将不同含量的再生剂按间隔加入掺配,再利用马歇尔试验方法确定再生沥青混合料的油石比。

最终确定复拌再生沥青混合料的配合比组成设计为添加再生剂5%、热沥青7‰、改性AC-13(5.5%)1cm 新沥青混合料,复拌添加20%新料和80%旧料。

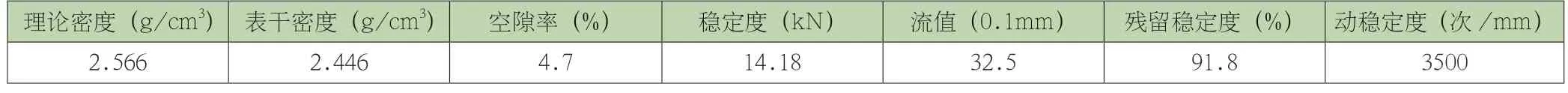

根据以上确定的级配拌制再生沥青混合料,对拌制的沥青混合料进行相关性能指标试验。复拌再生沥青混合料性能验证试验结果如表2 所示。

根据规范要求对以上试验结果分析表明复拌再生的沥青混合料各指标均满足要求。

2.2 施工准备

就地热再生应铺筑试验路段,从质量控制、施工管理、施工安全施工环保、施工工艺等方面试验检验,铺筑试验段的长度一般不小于200m,试验段结束后要形成报告,根据总结报告对正式施工进行指导。

在热再生工艺施工前,要对周边环境进行勘查,对项目沿线周边的加油站、植被带等采取防护隔离等措施。对原路面进行检查并对相关无法修复的病害预先进行处治,对变形类病害要根据施工深度不同采取不同处理措施。变形深度为30~50cm 之间时,进行铣刨处理后再进行再生施工。尤其要注意处理原路面破损松散类病害,病害深度超过就地热再生施工深度时,需要进行挖补处理。原路面出现裂缝的,应对裂缝产生的原因进行分析,若对就地热再生项目质量有影响的也要预先处理。对原路面的伸缩缝或井盖等特殊位置的处理方法可使用铣刨机将伸缩缝和井盖沿行车方向后端铣刨2~5m 路面,前端铣刨1~2m 路面,铣刨深度与再生沥青混合料铺筑深度一致,在铣刨的位置再生施工时用新拌制的沥青混合料铺筑其上。对于桥梁的伸缩缝施工时应采用隔热板进行保护,原路面上起标线作用的突起标记块道钉等要预先清除。

2.3 复拌就地再生施工

在正式施工之前,要对原路面表面进行清扫,清除掉杂物。将导向线画在路面再生宽度以外,还可将路面边缘线作为导向线使用,保证再生施工边缘平直美观。对原路面须充分加热,路面耙松的深浅要均匀,耙松深度变化时应缓慢渐变,耙松面粗糙度较好,且确保耙松面在70℃以上。

施工时,要减少再生工艺各设备间距,减少热量损失;原路面加热宽度比铣刨路面每侧应至少宽出20cm。施工时,再生剂喷洒装置可按设计剂量精确控制喷洒,与再生复拌机行走速度联动并进行自动控制。再生剂加热时以达到最适宜温度但不超过最高温度为准。再生剂的流动性对与旧沥青的融合也具有重要意义,以确保再生剂能均匀喷洒至旧沥青混合料中。再生沥青混合料应拌和均匀,匀速进行摊铺,摊铺速度控制在1.5~5m/min 之间。摊铺机熨平板要随再生层的厚度调整振捣功率,提高再生料的初始密度,减少混合料的热量散失,同时摊铺温度宜控制在120~150℃间。混合料碾压时最好使用较大吨位的振动双钢轮压路机或者轮胎压路机,使用双钢轮压路机碾压时应减少喷水量,使用轮胎压路机碾压时则无需喷水,用小型振动压路机或振动夯板配合大吨位压路机碾压无法到达的局部路面部位。碾压完成后,须等就地热再生层路面表面的温度低于50℃后方可开放交通。

表1 级配分析

表2 复拌再生沥青混合料性能验证试验

2.4 施工后检测及关键技术分析

依据相关规程检测得出该项目平整度合格率为100%,且符合设计及《公路沥青路面施工技术规范》(JTG F40—2004)的技术要求。

通过以上实际工程案例的施工过程分析,加热温度控制和再生深度控制、新料添加量控制是就地热再生工艺的关键技术。

施工时,要根据试验段施工综合考虑路面类型、环境温度等,确定加热运行速度、加热设备间距及加热设备与主机之间的间距。加热时应保证原路面的加热温度和深度,加热宽度应大于再生宽度两侧各20cm,质检员每间隔最长100m,必须在每台沥青路面加热设备加热墙后1m 范围内检查加热温度和深度(其中第一台温度≥100℃,第二台温度≥140℃,第三台温度≥160℃)。除刀型齿之外的所有再生耙齿必须完好,长度一致且不得小于10cm,直径不小于12mm。集料深度、宽度等要控制好,应该满足再生深度要求,不能过多扰动中面层。

施工过程中,管理人员每隔100m 要对路面耙松宽度及集料深度进行测量,并根据情况进行相应施工调整。再生剂的喷洒量控制应综合考虑原路面沥青材料的性能检测结果,掺配量以将沥青性能还原到最佳状态为标准。设备操作手随时检查左右集料深度,将集料深度控制在设计要求上下5mm 范围内,且每100m 至少检查3 次。施工时,新沥青混合料要在再生混合料料带上按设定比例添加,并根据试验确定的施工配比确定准确添加量。要根据施工前设定的施工参数,如施工宽度、深度等以及施工快慢程度由设备电子控制系统自动调节并控制新混合料的添加量,由提升机将再生混合料与新混合料一起提升到搅拌器内,待充分加热和搅拌均匀后,再输送至摊铺机进行摊铺施工。

3 结语

复拌就地热再生技术实施效果差异性较大,主要因为旧料全部再生利用,再生效果受老路面性能影响较大,施工时面层内加热温度不易控制,路表温度能达到140℃以上,但路表以下混合料温度衰减幅度较多,低于新混合料的拌和温度,且原路面沥青混合料性能衰减程度、老化程度不易准确鉴定,尚缺乏十分有效的旧混合料性能评价方法。

复拌就地热再生施工速度快,施工时也可采取单车道施工,不需要封闭交通,对交通干扰小,且每天可施工单车道里程较长,在确保质量的前提下,能尽可能减少养护施工对道路通行的影响,且施工中也可实现沥青层之间的热黏结和各施工车道的热接缝,确保路面结构成为一个连续的整体,提高路面的使用寿命。

综上所述,复拌就地热再生技术施工时只要控制好关键施工技术,保证施工质量,原路面沥青混合料可100%就地循环再用,施工中只需要少量的新沥青混合料,可大大减少资源的浪费,符合国家循环经济、低碳经济的要求。