复杂城市环境下的隧道工程施工关键技术探讨

崔志波

(贵州贵安建设投资有限公司,贵州 贵阳 550025)

1 工程概况

坐落于江西省南昌市的英雄大桥隧道工程属于城市主干道,车速设计为50km/h。隧道下方穿过一段回填的市政道路区段,在围岩中填充大量的生活垃圾与石块,稳定性较差。在隧道顶部位置,与市政道路埋深的最小距离仅有8.8m,为浅埋段。市政道路是双向四车道,作为城市主干道,每日拥有较大的车流量,具有一定的交通价值,所以施工过程中必须满足较高的路面沉降标准。在隧道上方位置设计为高陡边坡,此处最大垂直高度约为40m,整个岩土界面为“凹”状,具有较大的土体厚度。在隧道施工过程中,由于受到震动影响,边坡可能出现局部圆弧滑动现象。总体来看,此次隧道工程具有埋深浅、围岩稳定性差、边坡高陡等特征,地质条件复杂,增大了施工难度。

2 复杂城市环境下的隧道工程开挖施工技术

2.1 开挖施工技术选定原则

该隧道工程为连拱隧道,选择何种隧道开挖方法,对整个施工过程的经济价值及安全稳定性带来极大影响。一般需综合考虑工程项目的地质条件和技术要点,确定最优开挖方案。对于开挖方法的选定,一般遵循以下五个原则:

(1)地质条件。在确定开挖方案时,首要考虑的要素就是地质条件。不同的地质条件往往采用的开挖方法有很大区别,比如项目所处位置的地应力、围岩级别、地下水丰富程度以及岩体的风化情况等等。

(2)技术难度。技术方案的可行性也决定了开挖方法的选择。选择的开挖方案应尽量简洁、高效、可行,既能适应机械施工要求,也能满足安全控制水准,比如要考虑埋深、开挖断面、技术条件以及机械设备条件等多个客观要素[1]。

(3)经济性。在项目选择方案时,必须要考虑经济性问题,也就是施工作业的成本。从施工的工期、人工、设备以及材料等多方面强化经济性。

(4)环境保护。低碳经济大环境下,必须要考虑施工对环境造成的破坏,保护植被,保护地形地貌。

(5)安全性。保障隧道结构安全,这是确定开挖方案时必须重视的一环,要确保安全施工、安全投入使用。

2.2 常用开挖施工技术的优缺点

在连拱隧道项目中,目前主要采用中导洞法、三导洞法、无导洞法三种开挖方法,每种方法的适用范围、优势及缺陷各有不同。

首先,中导洞法。开挖中导洞,完成中墙浇筑。当中墙符合设计强度,再采用新奥法开挖左洞和右洞。在左洞和右洞施工时,要注意在开挖面保持距离错开,避免同时施工影响中墙稳定性[2]。中导洞法施工的工序并不复杂,而且成本低、工期短,只是需要在相对完整的岩体中使用,同时要求岩体强度在III 级以上。如果围岩状况欠佳,地质条件较为复杂,则该种方法不适用。

其次,三导洞法。这种施工方法应用普遍、适用范围广,但是技术操作比较复杂,需要投入大量的人力、财力与物力,工期较长。在软岩、理裂隙发育的IV 级和V 级围岩以及岩体破碎等特殊环境中采用三导洞法,技术稳妥,降低安全风险。

最后,无导洞法。该种施工方法较为简单,而且支护技术要求低,非常便于机械化施工,无论工期还是工程造价都比较合理。但是目前在项目中很少应用该种方法,其对施工条件的要求较为苛刻,如围岩条件质地坚硬、风化程度低、岩性完整、岩体级别高等等,一般工程很难达到标准。

目前,中导洞法与三导洞法的使用率较高。我国地质情况大多符合这两种作业需求,结合具体隧道地质情况,选择对应的施工方案。对比来看,地质情况良好,以中导洞法为主,地质条件比较复杂,则更适合三导洞法[3]。采用三导洞法开挖,整体施工作业的程序多、支护闭合早、工期长,但是工期安全度较高;无导洞法对围岩稳定性要求较高,在实际施工时很难达到作业标准,所以使用较少。

2.3 “侧导洞三导洞法”的施工应用

在连拱隧道施工过程中,如果围岩地质偏软,且埋深较浅,会优先考虑采用三导洞法施工[4]。在该项目中,由于现场施工条件特殊,为了达到运输及通风条件,特结合现场实际情况,改变常规的三导洞法,采取侧导洞三导洞法。其施工工序如图1、图2 所示。

3 复杂城市环境下的隧道工程支护施工技术

应用侧导洞三导洞法施工作业,开挖时形成的偏压较大,所以不适合采取常规的支护办法。为了确保施工安全性,在该隧道工程中对整个支护方案进行了重新优化调整。

3.1 洞口挡墙加固支护

采取“抗滑桩+斜撑+锚索”支护方式进行洞口挡墙加固处理。在隧道两侧和中墙位置,设计规格为2000mm×3000mm的抗滑桩共5 根,起到挡墙作用。在抗滑桩顶和桩身部位,中风化岩层锚入锚索,并且在连拱隧道的中隔墙也锚入锚索。在抗滑桩中间位置,设有2000mm×3000mm 纵向斜撑,斜撑基础为2000mm×3000mm 的嵌岩桩基础。在桩基承台和抗滑桩位置,利用地基梁连接起来。在隧道的顶部与底部、抗滑桩的顶部设计横向连梁、冠梁,并以横向基础连梁连接斜撑基础桩承台。在斜撑基础桩的前侧,加固地层为钢花管注浆模式。

3.2 超前支护

在实施超前支护方案时,主要采用三种方式,即:超前锚杆支护、超前小导管支护、超前大管棚支护。

(1)超前锚杆支护

超前锚杆选择约4m 长度的25HRB400 钢,以M30 早强砂浆作为黏结材料。在施工过程中,锚杆和衬砌中线按照10~15°仰角方向进至拱部围岩。锚杆约有0.4m 环向间距。完成一排锚杆施工之后,开始拱部挖掘作业,喷射混凝土,完成初支。在间隔约2.4m处再进行第二排锚杆施工,超前锚杆的搭接长度要超过1.0m。如果锚杆操作位置的钢架间距在0.8m 以上,可以将锚杆搭设的角度适当放大,工字钢可以不开孔。

(2)超前小导管支护

采取超前预加固施工手段,主要支护模式为超前小导管注浆。一般选用Φ42 无缝钢管,加工后制成小导管。主线的长度为4.5m,布置到隧道拱部大概120°的位置,设计2m 排距及0.4m 环向间距。每个循环的水平搭接长度需在1m 以上,另有4m 中导洞长度,设计2.5m 排距及0.4m 间距。除了使用小导管进行超前支护,在穿过市政道路区段也要选用Φ42 小导管进行加强支护,设计2m 排距和4.5m 长度,注意要与超前小导管之间预留1m 左右的间距;将1 ∶1 水泥净浆注入小导管,在前方和顶部的围岩土层部分,以预注浆的方式进行加固,这样围岩和回填土层就成为了一个整体,能够很好地避免掉块塌方问题[5]。

(3)超前大管棚支护

在洞口位置设计长度约为36m 的超前大管棚支护,管棚套的长度与厚度分别为1m 和0.8m,采用C30 钢筋混凝土进行浇筑。在套拱中预埋型号为Φ127 的孔口管,其原料为热轧无缝钢管,管壁厚度约5mm;在管棚中预埋型号为Φ108 的孔口管,同样原料为热轧无缝钢管,管壁厚度约8mm,设置在纵向位置约1°外倾角处,钢管的环向中心间距约保持在40cm。在Φ108 钢管的内部设有钢筋笼并充填注浆,利用Φ20 的钢筋4根,以Φ42 固定环进行焊接。大管棚的浆液扩散不得低于0.5m半径;在暗挖部分的管棚,约达到L1=35m 有效长度。

3.3 初期支护

在该隧道工程项目中,最初以钢筋网、工字钢支撑、系统锚杆以及喷射混凝土的混合形式进行支护。

3.4 中墙防偏压支护

对连拱隧道工程进行施工作业时,需要反复扰动围岩部分,且重新分布围岩的内部应力;在中隔墙部分,需要对两个主线的隧道拱圈脚的力进行支撑,这一传递节点内力的过程是非常复杂的。一般造成中隔墙偏压问题,主要受到基底承载力较差以及中隔墙受力失衡等影响。为了避免中隔墙产生侧移或者下沉等问题,应对称开展左右主洞的初支与二衬的施工作业[6]。

进入施工环节之后,不能同时对两个主线的隧道进行施工操作,否则可能产生侧向推力,影响中隔墙的稳定性,还会诱发水平位移或者扭位移等问题。为了保持中隔墙的均匀受力,在开挖主洞之前,使用低标号素混凝土在主洞另一侧进行回填,或者也可以采取钢支撑的支护手段,这样就能一定程度控制施工时产生的不均衡力矩[7]。在施工另一侧主洞时,挖除回填物即可。在中隔墙与回填物之间需安装一块隔板,这样对中隔墙起到保护作用。

该项目施工方法为侧导洞三导洞法,结合施工现场的实际情况,主要以左洞左导坑封闭支护或者中隔墙侧向钢支撑支护两种方式避免发生偏压问题。

(1)左洞左导坑封闭支护

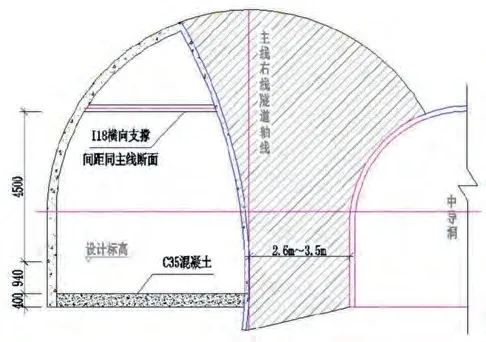

该项目施工方法为侧导洞三导洞法,提前开挖左洞左导坑,再进行连拱隧道的中导洞作业。由于中导洞和临时侧壁支撑之间的岩柱厚度不足,仅有2.6m~3.5m 左右,为了确保中隔墙能均衡受力,且保持岩柱的稳定性,在左洞左导坑采取封闭支护方法,即“临时底板+临时横撑”形式,详见图3。

图3 “临时底板+临时横撑”封闭支护示意图(单位:mm)

(2)中隔墙侧向钢支撑支护

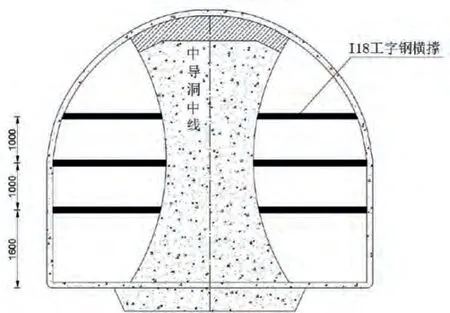

在中隔墙的顶部与腰部位置,沿着纵向设计I18 工字钢共三排,起到横撑的作用,相邻两个横撑为1m 间距,详见图4。中隔墙采取复合式曲墙形式,在工字钢的一端,与中隔墙呈水平支撑状态;另一端则在导洞边的墙岩壁上固定,分别使用竖向木楔固定好两端。在中墙侧固定工字钢时使用φ6 拉筋与顶部的φ18 竖向钢筋连接起来,在中导洞边墙部分,使用纵向φ22 钢筋及横向φ22 药卷锚杆(L=100cm)将工字钢托住,保持稳定。

图4 中隔墙侧向钢支撑支护示意图(单位:mm)

3.5 二次衬砌支护

该项目选择高性能的防水混凝土完成二次衬砌施工,要求混凝土的抗渗标号达到P8 以上。另外,二次衬砌施工时选用的钢筋直径超过0.2m 以上,接头处以等强镦粗直螺纹进行连接。以单面焊接手法将成环部位封闭起来,在连接钢筋和振捣混凝土等环节,要注意加强防水层的保护。在水平方向进行混凝土浇筑,需提前清除干净杂物,按照先铺净浆、再铺厚混凝土界面处理剂的顺序施工,最后完成混凝土浇筑;在垂直方向进行混凝土浇筑,同样要先清理表面,再涂抹一层混凝土界面处理剂,完成混凝土浇筑即可[8]。该项目还采取了多项支护措施,最终顺利完成任务,表明选用的支护措施以及开挖方法均具有可行性。

4 结语

综上所述,在复杂城市环境下,隧道工程往往具有埋深浅、地质条件复杂、围岩稳定性差、边坡高陡等特征,极大地提高了施工难度。只有充分做好技术准备,尤其是对于隧道开挖、支护等施工关键技术重视方案比选和优化,落实施工技术方案的针对性和可操作性,才能保障城市隧道工程的施工质量和安全,从而推进隧道行业的技术进步和城市建设的可持续发展。