纳米SiO2对NiMo/γ-Al2O3加氢处理催化剂性能的影响

唐兆吉,杜艳泽,王继锋,刘建锟

(中国石化 大连石油化工研究院,辽宁 大连 116045)

随着原油重质化和劣质化程度的不断加深,原油中硫、氮、氧等杂质的含量也不断提高,不仅造成环境污染,也给炼厂工艺改进及产品质量升级带来挑战。加氢处理工艺是改善清洁油品质量的有效手段之一,核心是加氢处理催化剂的研制。催化剂载体的表面性质对活性组分-载体的相互作用、活性组分的活性相结构和分散度等均有较大影响,为了满足不同催化反应的需求,有必要对载体的一些性质进行调节[1-6]。SiO2是一种常见的Al2O3载体改性剂,SiO2的酸性极弱,Al2O3酸性也不太强,但SiO2与Al2O3结合后表现出很强的酸性,不仅可以显著提高Al2O3载体的比表面积、孔体积,还可以改善它的热稳定性,因而广泛应用于加氢精制催化剂中。龚茂初等[7]发现催化剂中添加SiO2抑制了γ-Al2O3的烧结和向α相的转变,随着SiO2含量的增加,Al2O3载体的热稳定性逐渐提高。Murrell等[8]以Al(OC4H9)3和Si(OCH3)4为 原 料制得SiO2含量为5.0%(w)的改性α-Al2O3载体,经950 ℃焙烧16 h,比表面积保持在136 m2/g。唐博合金等[9]认为,SiO2的添加使Al2O3载体的晶粒减小、比表面积和孔体积增大、酸度增强。

本工作在NiMo/γ-Al2O3催化剂的载体成型过程中加入纳米SiO2分散液,使其均匀分散在Al2O3表面,在热处理过程中形成的Al—O—Si键可在载体表面产生不饱和配位中心,不饱和配位中心在浸渍过程中与活性组分可形成更多的加氢活性位,从而提高催化剂的本征活性。采用N2吸附-脱附、NH3-TPD、FTIR、H2-TPR、HRTEM等方法对载体及催化剂的表面性质进行了表征,考察了不同纳米SiO2含量的催化剂的加氢处理性能。

1 实验部分

1.1 实验原料

Al2O3粉体:干基为68%(w),临朐恒辉新材料有限公司;纳米SiO2分散液:SiO2含量为30%(w),杭州万景新材料有限公司;氧化钼:纯度大于99%(w),辽宁天桥新材料有限公司;碱式碳酸镍:氧化镍含量不小于50%(w),怀化恒安石化有限公司;催化裂化柴油:密度为0.95 g/mL(20 ℃),中国石化金陵分公司;航空煤油:密度为0.82 g/mL(20 ℃),中国石化金陵分公司;氢气:纯度大于99%(φ),大连大特气体有限公司;氢氧化钠:分析纯,天津市永大化学试剂开发中心。

1.2 催化剂的制备

在Al2O3粉体中加入2.5%(w)的硝酸溶液和不同量的纳米SiO2分散液,载体中SiO2质量分数分别为0,1.5%,3.0%,6.0%,9.0%,经混合、碾压、干燥(120 ℃,3 h)、焙烧(500 ℃,3 h)制得含纳米SiO2的γ-Al2O3载体,分别记为Z-0,Z-1.5,Z-3,Z-6,Z-9。将载体等体积浸渍由氧化钼和碱式碳酸镍配制的钼镍磷杂多酸溶液,室温晾干,在干燥箱内120 ℃下干燥3 h,再在480 ℃下焙烧2 h,得到纳米SiO2含量不同的NiMo/γ-Al2O3加氢处理催化剂,分别记为Cat-Si-0,Cat-Si-1.5,Cat-Si-3,Cat-Si-6,Cat-Si-9,催化剂的活性组分含量相同,MoO3和NiO质量分数分别为23.5%和4.0%。

1.3 催化剂的表征

采用Micromeritics公司ASAP2405型物理吸附仪进行N2吸附-脱附表征。试样在测定前做活化处理,活化条件为10-4Pa、150 ℃、10 h,用BET法计算总比表面积,总孔体积由相对压力为0.98的液氮体积计算,用t-plot法计算微孔的体积和比表面积,总孔体积和比表面积减去微孔体积和比表面积即为中孔的体积和比表面积。

采用美国尼高力公司IR560型傅里叶变换红外光谱仪表征试样的表面酸性。将试样在500 ℃下净化,常温下吸附吡啶,缓慢升温至160,250,350,450 ℃进行脱附,测定试样的表面酸性。

采用Micromeritics公司Auto-Chem2910型化学吸附仪进行NH3-TPD表征。试样填装量100 mg,氦气作为载气,使用热导池进行检测。试样经600 ℃预处理1 h,在120 ℃下吸附NH3至饱和,然后在8 ℃/min的升温速率下进行脱附。根据脱附温度将酸中心分为弱酸、中强酸、强酸,对应温度范围分别为150~250 ℃、250~400 ℃和400 ℃以上。

采用日本JEOL公司JEM-2100型透射电子显微镜观察试样形貌特征,同时配备EDS能谱,加速电压为200 kV,光电流为105 μA。

采用美国Thermo公司Multilab2000X型光电子能谱仪进行XPS表征,MgKα作为激发源,能量为1 253.6 eV,功率为200 W。

采用美国Altamira公司AMI-200型全自动化学吸附仪进行H2-TPR表征,试样先在485 ℃下恒温处理1 h,然后以10 ℃/min的速率升温至700 ℃,5%(φ)H2-95%(φ)Ar作为反应气,高纯氩气作为载气。

1.4 催化剂的活性评价

采用微型固定床反应器评价催化剂的活性,原料油经双柱塞微量泵打入汽化室,同氢气混合后进入预热室预热,然后进入反应器进行加氢反应。反应器为内经12 mm、长550 mm的不锈钢反应器,上下两端填充石英砂,中间恒温段装填16~30目催化剂,催化剂装填量为8 mL。

反应前对催化剂进行预硫化,预硫化过程采用两段升温:第一段温度为230 ℃,恒温8 h;第二段温度为350 ℃,恒温8 h。硫化油为溶有5%(w)二甲基二硫醚的航空煤油。

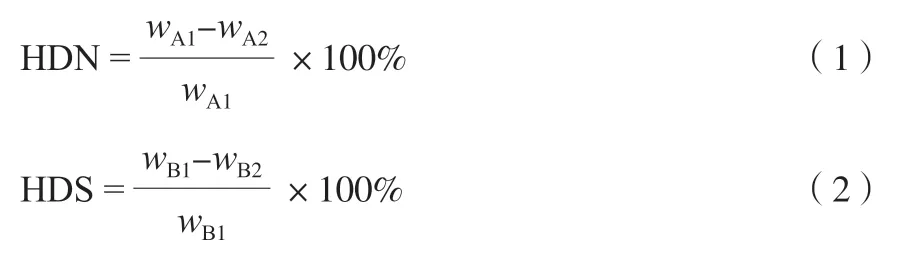

反应原料油为催化裂化柴油,反应条件为:压力4.0 MPa、温度340 ℃、液态空速2.0 h-1、氢气与原料油体积比(氢油比)600∶1。催化剂活性稳定后,间隔2 h取样,反应产物经25%(w)氢氧化钠溶液洗涤后,分析产物中硫、氮的含量,计算加氢脱氮率和加氢脱硫率,计算公式如下:

式中,HDN为加氢脱氮率,%;wA1为原料中氮的质量分数,%;wA2为产物中氮的质量分数,%;HDS为加氢脱硫率,%;wB1为原料中硫的质量分数,%;wB2为产物中硫的质量分数,%。

2 结果与讨论

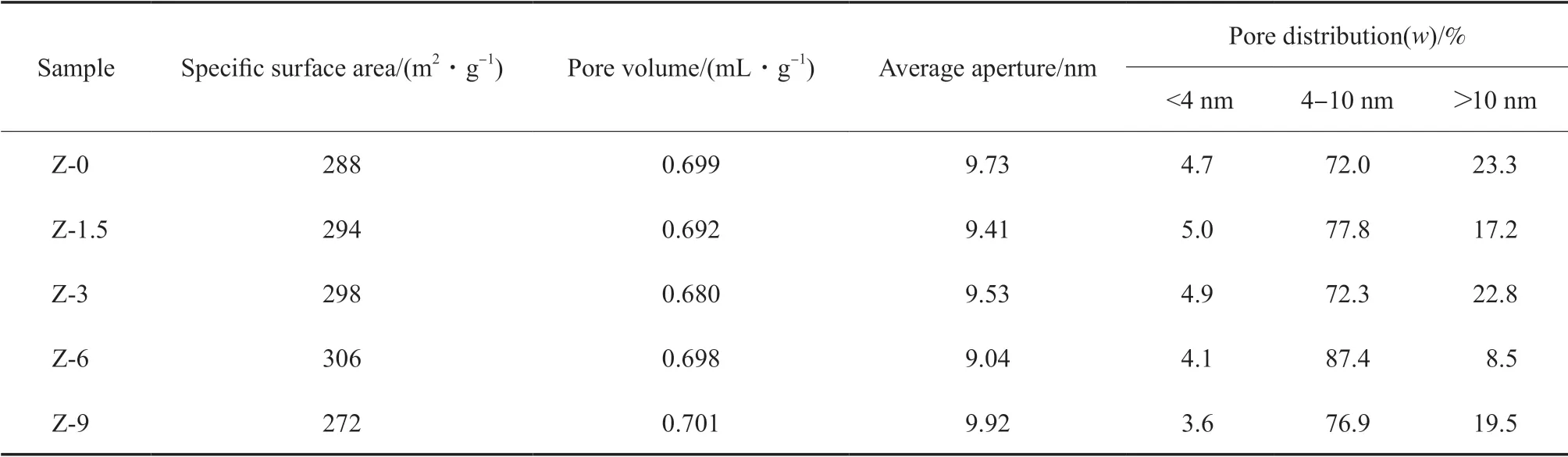

2.1 载体的N2吸附-脱附表征结果

纳米SiO2含量对载体织构性质的影响见表1。从表1可看出,添加纳米SiO2之后,大于10 nm的孔减少,孔分布更趋集中,纳米SiO2含量为6%(w)时,大孔最少;随着纳米SiO2含量的增加,载体的比表面积先增大后减小,当纳米SiO2含量为6%(w)时比表面积最大。载体的比表面积增大有利于提高活性组分的分散度,产生更多的加氢活性位,提高催化剂的本征活性。当纳米SiO2含量达到9%(w)时比表面积损失较大,不利于活性组分的分散。N2吸附-脱附表征结果显示,纳米SiO2含量为6%(w)时有利于加氢反应的进行,能够提高催化剂的脱硫、脱氮活性。

表1 纳米SiO2含量对载体织构性质的影响Table 1 Effect of nano-silica content on textural properties of the supports

2.2 催化剂的NH3-TPD、FTIR及H2-TPR表征结果

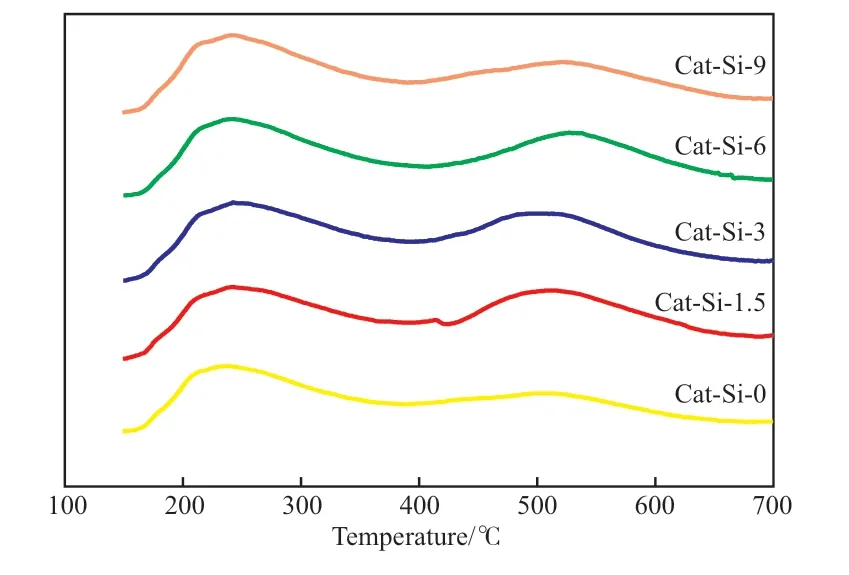

催化剂的NH3-TPD曲线见图1。从图1可看出,催化剂均在250 ℃和500 ℃附近出现明显的脱附峰,250 ℃的脱附峰对应催化剂的中强酸位,500 ℃的脱附峰对应催化剂的强酸位。脱附峰峰顶对应的温度没有明显变化,说明催化剂的酸强度类型基本不变。峰面积的大小可以反映催化剂的酸量,从图1可明显看出,含纳米SiO2催化剂的两个脱附峰面积均大于不含纳米SiO2的催化剂,说明纳米SiO2改性可以增加催化剂的酸量,但NH3-TPD曲线不能明显反映不同纳米SiO2含量催化剂的脱附峰面积的变化。

图1 催化剂的NH3-TPD曲线Fig.1 NH3-TPD profiles of the catalysts.Cat-Si-x:NiMo/Z-x catalyst.

为了更清晰地比较不同纳米SiO2含量催化剂的表面酸量,采用FTIR对其进行表征,分析试样的酸类型和酸强度分布,结果见图2。

图2 催化剂的酸类型(a)及酸强度分布(b)Fig.2 Acid type(a) and acid strength distribution(b) of the catalysts.

由图2a和b可看出,纳米SiO2的添加使催化剂的酸量增加(与NH3-TPD表征结果一致);随着纳米SiO2含量的增加,催化剂的弱酸量先增加后显著减少,而中强酸量明显增加,中强酸量增加有利于加氢脱氮反应,当纳米SiO2含量为6%(w)时,中强酸量达到最大值,B酸量也最多;当纳米SiO2含量大于6%(w)时,催化剂的总酸量基本不变。加氢脱氮催化剂的加氢活性位附近如果有较多的B酸中心,会很大程度促进加氢脱氮反应,因此可以推断载体中纳米SiO2含量为6%(w)时有利于加氢脱氮反应[10-11],继续增大纳米SiO2含量,催化剂的酸类型基本不变,但中强酸量和B酸量有所下降,强酸量增多。这可能是因为随着纳米SiO2含量的增加,A12O3表面的A1—OH键越来越多地被Si—OH键取代,不利于载体表面中强酸中心的形成。

H2-TPR表征能够有效反映活性组分与载体间的相互作用,催化剂的H2-TPR表征结果见图3。

图3 催化剂的H2-TPR曲线Fig.3 H2-TPR profiles of the catalysts.

从图3可看出,催化剂中加入纳米SiO2后,还原峰峰顶温度不同,说明活性组分与载体的相互作用发生了变化。与不含纳米SiO2的催化剂相比,Cat-Si-6和Cat-Si-9还原峰峰顶温度向低温偏移。还原峰峰顶温度低,说明活性组分易于还原,八面体配位的Mo物种多,硫化度高,催化剂的活性易发挥最优状态。当载体中纳米SiO2含量为6%(w)时,催化剂的活性组分与载体间的相互作用最弱,催化剂的硫化度可能最高,反应性能最佳。Cat-Si-9的活性组分与载体间的相互作用介于Cat-Si-0与Cat-Si-6之间,它的硫化度和反应活性与Cat-Si-6相比可能存在一定差距。

2.3 催化剂的HRTEM表征结果

硫化态催化剂的HRTEM照片见图4。根据“Co-Mo-S”相理论,一个单层晶片以Mo-O-Al形式负载在载体上的结构为活性相结构Ⅰ型,这类活性相硫化不完全,具有较低的S配位数,与载体间的相互作用较强,活性较低;由多层晶片堆叠成的棱柱状结构MoS2为活性相结构Ⅱ型,这类活性相硫化较完全,具有较高的S配位数,与载体间的相互作用较弱,活性较高。由图4可知,催化剂的MoS2片晶数量较多,分布均匀;两种催化剂相比,Cat-Si-0的MoS2片晶个数较少且以单层居多,而Cat-Si-6的MoS2片晶个数较多,堆叠层数也较多,可认为它的Ⅱ型活性相结构较多,推断Cat-Si-6具有更高的本征活性[12-13]。

图4 硫化态催化剂的HRTEM照片Fig.4 HRTEM images of the sulfided catalysts.

为了更直观地比较催化剂活性相的变化,每个催化剂统计了100张不同区域的HRTEM照片,由式(3)计算MoS2片晶的平均长度和平均层数,计算结果见表2。

式中,LA为片晶平均长度,nm;Li为片晶长度,nm;Ni为片晶长度为Li的片晶层数;NA为片晶平均层数;Bi为Ni层对应的MoS2颗粒数。

由表2可看出,随着纳米SiO2含量的增加,催化剂的MoS2片晶平均长度先减小后增大,平均层数先增加后减少,其中Cat-Si -6的MoS2片晶平均长度最短,平均层数最多,能够暴露出更多的边角棱位,产生更多的具有Ⅱ型活性相结构的活性中心,有利于提高催化剂的本征活性。继续增大纳米SiO2含量,催化剂的MoS2片晶平均长度突然增大,平均层数也显著减少。这说明纳米SiO2含量过高时,催化剂表面Mo晶粒增大,导致Mo原子大部分居于中间,位于边角的Mo原子数目减少,从而减少了Ⅱ型活性相结构的形成,不利于加氢反应。

表2 催化剂的MoS2片晶的平均长度和平均层数Table 2 Average length(LA) and average layers(NA) of MoS2 lamellae of the catalysts

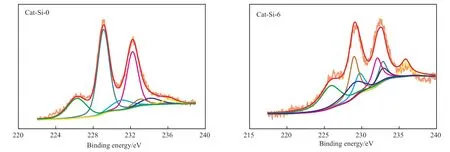

2.4 催化剂的XPS表征结果

XPS表征能够获取催化剂表面活性组分的硫化度,硫化度的大小直接影响催化剂的活性[14-17]。硫化态Cat-Si-0和Cat-Si-6催化剂的XPS谱图见图5。用XPSPEAK软件对Mo 3d的XPS数据进行拟合计算,图5中226.4 eV处的峰归属于S 2s,在拟合计算时予以扣除。其他3组峰为Mo的主要存在形式:232.9 eV和236.0 eV处的峰归属于Mo6+;231.9 eV和235.0 eV处的峰归属于Mo5+;229.0 eV和232.1 eV处的峰归属于Mo4+。用同样的方法对其他硫化态催化剂进行拟合,对拟合结果进行分析计算,统计Mo4+在所有Mo物种中所占的比例,以表示Mo物种的硫化度,结果见表3。

图5 硫化态Cat-Si-0和Cat-Si-6催化剂的Mo 3d的XPS谱图Fig.5 Mo 3d XPS spectra of sulfided Cat-Si-0 and Cat-Si-6 catalysts.

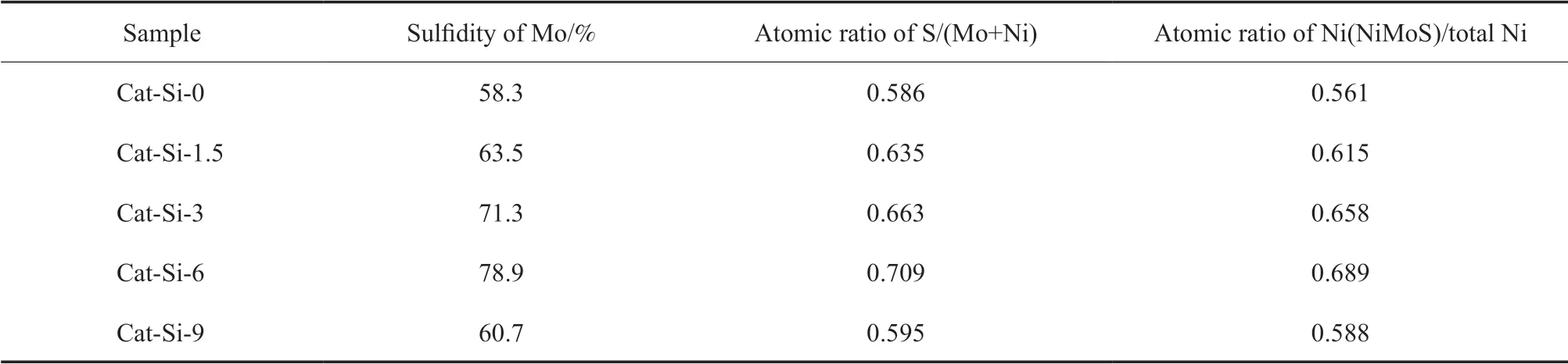

从表3可看出,添加纳米SiO2后催化剂的硫化度呈现先增加后降低的趋势,载体中纳米SiO2含量为6%(w)时,催化剂的硫化度和S/(Mo+Ni)原子比均为最大值。催化剂表面S/(Mo+Ni)原子比能较好地反映催化剂硫化后表面硫含量的多少,比值越大,说明催化剂活性组分硫化越完全,硫化度越高。硫化度的提高表明载体与活性组分之间的相互作用减弱,活性组分更易于还原和硫化,从而提高催化剂的反应性能[18-21],这与H2-TPR表征结果相对应。Cat-Si-9催化剂硫化度低的主要原因可能是活性组分与载体间的相互作用较强、活性组分不易还原、硫化过程中催化剂表面硫含量低,可以推测Cat-Si-6催化剂具有相对较好的催化效果。

表3 硫化态催化剂中Mo的硫化度、S/(Mo+Ni)原子比及Ni(NiMoS)与总Ni原子比Table 3 Sulfidity of Mo in sulfided catalysts,the atomic ratio of S to (Mo+Ni) and the atomic ratio of Ni(NiMoS) to total Ni

Ni(NiMoS)与总Ni的原子比可以直观反映活性组分Ni形成NiMoS活性相的数量,比值越大说明参与形成NiMoS活性相的Ni数量越多,Ni的助剂化作用越强,能够大幅提高催化剂的活性。从表3可看出,纳米SiO2能够明显提升Ni的助催化作用,形成更多的NiMoS活性相。当载体中纳米SiO2含量为6%(w)时,催化剂的硫化度、S/(Mo+Ni)原子比及Ni(NiMoS)与总Ni的原子比均达到最大值,催化剂的性能较好。

2.5 催化剂的活性评价结果

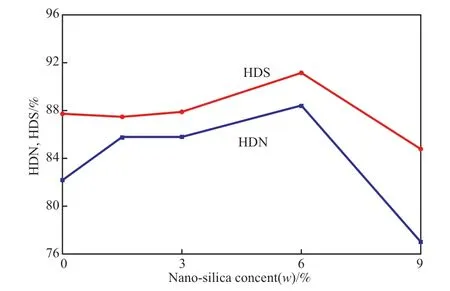

催化剂在加氢反应中的活性评价结果见图6。

图6 催化剂在加氢反应中的活性评价结果Fig.6 Activity evaluation results of the catalysts in hydrogenation reaction.

由图6可知,纳米SiO2的添加显著提高了催化剂的加氢脱硫/脱氮性能。随着纳米SiO2含量的增加,加氢脱硫率和加氢脱氮率均先提高后降低,当载体中纳米SiO2含量为6%(w)时,催化剂的加氢脱硫和加氢脱氮活性最好,加氢脱硫率和加氢脱氮率分别达到91%和88%。这主要因为纳米SiO2的加入使γ-Al2O3表面的Al—OH键被不易移动的Si—OH键取代,且Si—OH键又与其他—OH基反应生成Si—O—Si键或Si—O—Al键,改善了催化剂的物化性质。此外,加氢脱氮率的提高可能是由于含硅催化剂的酸量增加,尤其是中强酸量,中强酸量的增加有利于加氢脱氮反应。催化剂的HRTEM和XPS表征结果也证实,载体中纳米SiO2含量为6%(w)时MoS2晶粒尺寸最小、层数最多、硫化度最高,催化剂的加氢性能最佳。

3 结论

1)通过在载体制备过程中加入不同含量的纳米SiO2分散液,制备了不同纳米SiO2含量的NiMo/γ-Al2O3加氢催化剂,研究了纳米SiO2对催化剂加氢性能的影响。添加纳米SiO2使催化剂的硫化度整体提高,酸量增加。当载体中纳米SiO2含量达到6%(w)时,催化剂的MoS2片晶长度最短、片晶层数最多,催化剂的中强酸量和B酸量达到最大值,催化剂的加氢性能最佳。

2)在压力4.0 MPa、温度340 ℃、液态空速2.0 h-1、氢油比600∶1的加氢反应条件下,Cat-Si -6催化剂的加氢脱硫率和加氢脱氮率分别达到91%和88%。