TRM辊磨粉磨抗硫酸盐水泥的应用

彭凌云,赵海洋,刘金磊

1 TRM辊磨发展历程

TRM辊磨为天津水泥工业设计研究院有限公司(以下简称天津水泥院)自主研发的立式辊磨设备,在粉磨水泥生料、熟料、煤粉、矿渣粉及其他辅助胶凝材料等方面均有广泛的应用,并已逐步进入冶金、电力、煤炭、化工等行业,其在大型化、多样性方面,一直处于国产辊磨装备的领先地位。

天津水泥院从2006年开始着手进行水泥辊磨的研发工作,2007年开展了实验室试验,2009年实现了TRMS3131辊磨工业试验稳定粉磨水泥的目标,磨机产量和主机电耗均达到了预期的指标[1]。

2010年,由天津水泥院自主研发的首台国产TRMK4541水泥辊磨在越南福山公司投产,经生产调试,磨机的各项指标均达到设计要求,水泥成品的颗粒分布和标准稠度需水量与球磨机系统生产的水泥相当,混凝土工作性能优良[1]。2011年,在TRMK4541规格辊磨基础上,天津水泥院进一步优化开发了TRMK5041规格辊磨。2014年,天津水泥院开发了可同时粉磨矿渣和水泥的TRMKS5641辊磨,物料切换便捷,实测运行数据先进。

2020年,由天津水泥院自主研发的国产最大水泥辊磨TRMK6031投产,磨盘直径φ6m,装机功率6 300kW。在熟料占比90%、成品比表面积370m2/kg的运行条件下,系统产量可达280t/h,电耗27~28kW·h/t,较同水泥厂“辊压机+球磨机”联合粉磨系统,节电10%以上[2]。

2021年,由天津水泥院设计供货的两套TRMK3621水泥辊磨终粉磨系统成功应用于伊拉克NAS水泥工厂抗硫酸盐水泥的粉磨,系统产量>95t/h,比表面积330m2/kg,系统电耗32kW·h/t。TRMK3621水泥辊磨运行稳定,操作简便,实际运行数据优于试验结果,生产的水泥和配制的混凝土性能优良,验证了TRM辊磨有较强的物料适应性。

目前,天津水泥院已完成十余个规格的TRM水泥辊磨开发,在辊磨大型化的道路上,天津水泥院先后完成了配套年产260万吨水泥粉磨生产线及单台配套10 000t/d水泥熟料生产线的水泥辊磨的开发。TRM水泥辊磨型谱见图1。

图1 TRM水泥辊磨型谱

2 抗硫酸盐水泥易磨性分析

2.1 抗硫酸盐水泥特点

混凝土硫酸盐腐蚀是混凝土化学腐蚀中的一种情况,在实际工程中,硫酸盐介质对硬化水泥石产生腐蚀并由此引起混凝土材料破坏,严重影响混凝土工程的耐久性。为确保混凝土工程的服务年限,降低硫酸盐腐蚀的影响程度,除了使用适用的混凝土制作工艺,工程中还应使用抗硫酸盐水泥。

抗硫酸盐水泥所用原材料与普通硅酸盐水泥基本相同,均由石灰质原料、粘土质原料和铁质校正原料组成,但抗硫酸盐水泥对熟料矿物组成的要求与普通硅酸盐水泥差别很大。抗硫酸盐水泥具有抵抗中等或较高浓度硫酸根离子侵蚀的能力,故需严格控制熟料矿物组成中C3A和C3S的比例,使之不能高于标准值,这导致了抗硫酸盐水泥的易磨性较差。根据硫酸盐腐蚀机理,水化硅酸钙在混凝土系统碱性条件下基本稳定,硬化水泥浆体中易受腐蚀的组分是氢氧化钙和水化铝酸钙。熟料中C3A和C3S含量越高,水泥水化生成的氢氧化钙和水化铝酸钙则越多,腐蚀情况越严重,水泥的抗硫酸盐腐蚀性能在很大程度上取决于水泥熟料的矿物组成和各组分的含量。

C3A水化产物是水泥中最易受腐蚀的组分,可通过限制熟料中的C3A含量,提高水泥抗硫酸盐腐蚀性能。实践证明,C4AF的耐腐蚀性比C3A高,可相应提高C4AF含量代替部分C3A,即适当降低C3A的含量,在保证有足够的溶剂矿物以利于烧成的情况下,提高水泥抗硫酸盐腐蚀的能力。C3S在水化时会析出较多的CH,而CH是造成水泥腐蚀的另一重要因素。C2S耐腐蚀性较好,适当降低C3S含量,相应增加C2S含量,也是提高水泥耐腐蚀性的重要措施之一。一般情况下,抗硫酸盐水泥熟料中的C3A≯5%、C3S≯55%。

2.2 熟料矿物组成及其易磨性

熟料中C3S、C2S、C3A、C4AF的易磨性和相对含量直接影响熟料的易磨性。试验研究表明,上述4种主要矿物的易磨性相差较大,矿物由易磨到难磨的顺序依次为C3S、C3A、C4AF、C2S。其中,C3S是熟料矿物中最易磨的矿物,随着粉磨时间的增加,其比表面积近似线性增加,易磨性亦如此;C2S最难磨,随粉磨时间的延长,其比表面积增长率最低,且在特定时间内会出现反复。C3S、C3A、C4AF和C2S的脆性系数分别为4.7、2.9、2.0、2.0,其脆性系数与易磨性排序(易磨到难磨)一致[3]。

由于抗硫酸盐水泥的C3S和C3A含量明显低于普通硅酸盐水泥,抗硫酸盐水泥的易磨性明显差于普通硅酸盐水泥。

2.3 抗硫酸盐水泥易磨性分析

伊拉克NAS工厂熟料的化学成分测定结果见表1,熟料的矿物组成及率值见表2。

表1 伊拉克NAS工厂熟料的化学成分测定结果,%

由表2可以看出,伊拉克NAS工厂的熟料满足抗硫酸盐水泥熟料“C3A<5%、C3S<55%”的矿物组成要求,且易磨性最好的C3S含量仅有37.5%,易磨性最差的C2S含量高达34.27%。从上文理论分析可知,该熟料的易磨性较差,这一点在T3000易磨性试验中也得到了验证。T3000易磨性试验是表征物料易磨性的重要指标,主要测试将物料比表面积粉磨至3 000cm2/g所需的粉磨时间,粉磨时间越长,物料越难磨。

表2 伊拉克NAS工厂熟料的矿物组成(%)及率值

中国水泥发展中心物化检测所分别对伊拉克NAS厂抗硫酸盐水泥和中等易磨性普通硅酸盐水泥的易磨性进行了检测,易磨性检测结果见表3。由表3可以看出,二者Wi数据相近,但抗硫酸盐水泥T3000数据明显高于普通硅酸盐水泥。根据经验公式可知,抗硫酸盐水泥(配比熟料96%、石膏4%)的辊磨理论主机电耗为24kW·h/t,比中等易磨性普通硅酸盐水泥的理论主机电耗19kW·h/t高出26%。无论是从熟料矿物组成,还是从实际易磨性测试结果,均可看出,抗硫酸盐水泥的易磨性明显差于普通硅酸盐水泥。

表3 水泥易磨性检测结果

3 TRMK3621辊磨系统工艺特点及运行情况

3.1 TRMK3621辊磨结构特点

3.1.1 研磨区结构特点

传统TRM辊磨采用的是平盘锥辊结构,主要研磨区集中在磨辊大端,研磨区较窄,在遇到易磨性差、细度要求高、水分低的物料时,磨机的稳定性易受到影响。同时,研磨区较窄,也会降低辊套、磨盘衬板等易磨件的使用寿命。

由于抗硫酸盐水泥的易磨性明显差于普通硅酸盐水泥,且水泥配比中仅有熟料和石膏,物料在磨内需更多次的研磨才能满足成品细度要求,这会导致磨盘上半成品中细粉含量增多,影响磨机的稳定性。针对此情况,天津水泥院TRMK3621水泥辊磨采用新型研磨区结构,将传统的平盘结构改为略带角度的斜盘,对辊套角度也进行了相应修改。同时,适当增加了研磨区宽度,这一结构改变使物料在磨盘上的运动轨迹和速度也发生了改变,物料运动的阻力由摩擦力变为摩擦力加部分重力。调整后,物料在磨盘上的研磨次数和粉磨效率增加,磨机的稳定性、适应性得到了改善。目前,新型研磨区结构已在多台水泥辊磨和矿渣辊磨上应用,粉磨水泥时,磨机稳定性大幅提升;粉磨中等易磨性物料时,电耗可降低1.5kW·h/t。3.1.2 高效选粉机结构特点

由于抗硫酸盐水泥易磨性较差,在粉磨过程中产生的半成品较多,除依靠研磨结构优化提升粉磨效率和改善磨机稳定性外,还需要使用合适的选粉机保证足够的选粉效率。TRM辊磨采用高效选粉机,拥有合理的动静叶片结构及梯度风速设计,有效提升了选粉分级能力。半成品和成品有效分离,避免了成品重返磨盘,有利于稳定料床。被分选的半成品沿着静叶片内壁路径,经内锥体返回至磨盘继续粉磨,半成品不再受壳体区域携带物料的上升气流影响,减少了其在磨内的循环次数,有利于稳定磨况及降低能耗。选粉机能够保证成品比表面积在300~400m2/kg范围内灵活调节,并保证水泥成品的颗粒分布在合理范围内。

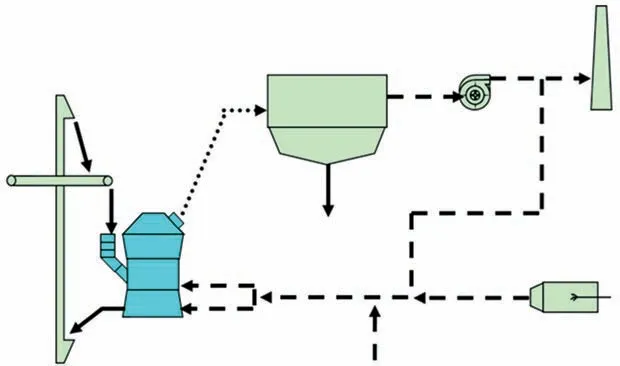

3.2 TRMK3621水泥辊磨终粉磨系统工艺流程

伊拉克NAS工厂有两套水泥辊磨终粉磨系统,属于单风机粉磨系统,具有布置紧凑、系统简单的优点,TRMK3621水泥辊磨终粉磨系统工艺流程见图2。两台辊磨共用一个调配站及石膏喂料仓,各有其熟料喂料仓。调配好的物料由胶带输送机经回转下料器喂入辊磨,物料在辊磨中随着磨盘的旋转从中心向边缘运动,同时受磨辊挤压被粉碎。粉磨后的物料在磨盘边缘处被从风环进入的热气体带起,粗颗粒落回到磨盘再次粉磨,合格细粉被带入袋式收尘器作为成品。在风环处未被热风带起的部分难磨的大颗粒物料,通过吐渣口进入外循环系统除铁后,再次进入辊磨与新喂物料一起粉磨。物料水分很低,外循环物料和新喂物料共用一个喂料溜管。出收尘器的成品通过空气输送斜槽、提升机等设备送入成品库。

图2 TRMK3621水泥辊磨终粉磨系统工艺流程图

辊磨磨机烘干所需热空气由热风炉提供,热风通过管道进入磨机,出磨气体经收尘器净化后由风机送出,少部分排入大气,大部分循环入磨作为磨机提升物料和分选所需的气体。

3.3 TRMK3621水泥辊磨终粉磨系统运行情况

3.3.1 生产原料情况

伊拉克NAS工厂现场抗硫酸盐水泥由96%的熟料和4%的天然石膏组成,根据成品SO3值微调配比。抗硫酸盐水泥熟料不仅易磨性差且较重,升重平均达1 320g/L。天然石膏基本为粉状料,纯度约70%,表面水分仅0.4%~0.5%。

3.3.2 产量和电耗

磨机产量及系统电耗见表4。由表4可以看出,磨机实际运行情况优于设计值,系统喂料量干基产量>95t/h,且主机电耗<20kW·h/t,大幅低于易磨性试验结果(24kW·h/t),这表明TRM辊磨具有较强的适应性和较高的粉磨效率。由于熟料重且配比高,风机电耗明显高于其他水泥终粉磨系统。

表4 磨机产量及系统电耗

3.3.3 气体温度压力

由于入磨物料水分极少,为维持磨机稳定性,会对料床适当喷水,这些水分一般会被熟料自带的热量和磨机粉磨做功发热蒸发。在粉磨外部堆放的熟料时会适当打开一段时间热风炉以维持磨内温度。为了维持磨内提升物料和选粉所需的通风量,大部分的出磨气体经收尘器净化后会再次循环入磨,有时需适当开启冷风阀门。实际生产时,出磨气体温度约85℃,出磨物料水分<0.5%。

合适的磨机压差是磨机稳定运行的前提,在额定的产量下,磨机压差为5 000~5 500Pa,入磨负压为200~500Pa,出磨负压为5 500~6 000Pa。磨机运行时,入磨、出磨等处的气体温度压力见表5。

表5 入磨出磨等处的气体温度压力值

3.3.4 系统风量

磨机稳定运行时,对两台磨的风量进行了测算,1号磨系统出收尘器负压为7 100Pa,工况风量330 000m3/h;2号磨系统出收尘器负压为7 000Pa,工况风量340 000m3/h。

3.3.5 磨机振动

磨机振动对设备的安全可靠性影响很大,需将磨机的振动值控制在合理的范围内才能有效保护磨机。TRMK3621辊磨磨机的振动传感器安装在减速机推力轴承侧面的壳体上。经检测,磨机平稳运行时,水平振动值和垂直振动值均在2.0mm/s左右,属较低的振动水平。

3.3.6 挡料圈高度和料床厚度

挡料圈高度是影响磨机料床稳定和料床厚度的重要因素,料床厚度过低会影响磨机运行的稳定性,料床厚度过高则会影响粉磨效率,增加主机电耗。该现场设定的挡料圈高度为180mm,料床厚度为40~50mm,属于较理想的料床厚度。合适的挡料圈高度和料床厚度为磨机稳定运行、提高粉磨效率创造了条件。

4 水泥成品性能

水泥成品性能检测结果见表6。由表6可以看出,利用TRM辊磨系统生产出的抗硫酸水泥标准稠度需水量为26%~27%,凝结时间合理,水泥强度与球磨机相当。此外,混凝土检测显示,混凝土塌落度较高,工作性能较好。

5 结语

TRMK3621水泥辊磨终粉磨系统在伊拉克NAS水泥工厂粉磨抗硫酸盐水泥的成功应用,再次验证了TRM辊磨在物料适应性方面的优势。TRMK3621辊磨特殊的结构特点及合理的工艺设计,使抗硫酸盐水泥生产的最终实测运行数据优于试验结果,TRM辊磨性能迈上了新的台阶。