基于MEA-BP算法的卧式加工中心主轴热误差建模*

曹 利,彭 骥,殷 鸣,殷国富

(四川大学机械工程学院,成都 610065)

0 引言

由于内部热源和外部环境影响,机床会产生热变形,进而产生热误差。机床热误差占机床总误差的40%~70%,其中主轴热误差占机床热误差的50%~80%,因此大量文献针对机床主轴热误差进行研究[1-3]。

热误差预防和热误差补偿是减少热误差影响的两种主要方法[4-6],相比于热误差预防,热误差补偿[7]是一种更为便捷,经济合理的方法,其关键在于建立高精度的热误差预测模型。LIU等[8]通过分析高速主轴系统的热-结构相互作用机理,提出了闭环迭代建模方法,用ANSYS分析软件进行仿真验证,结果表明仿真结果与实际测量值具有较高吻合度。万正海等[9]运用数据处理群集方法建立主轴轴向热误差预测模型,取得了较高的模型预测精度。TAN等[10]基于最小二乘支持向量机建立主轴系统的热误差模型,精确预测了主轴在不同转速下的轴向热变形量。杜柳青等[11]针对高速数控机床的热特性,提出了一种基于优化模糊神经网络热误差建模及预测方法,主轴Z向热误差预测精度得到了显著提高。

虽然上述文献建立的热误差模型都具有较高的预测精度,但基本都是基于单一工况,模型泛化能力有限。然而机床在实际加工过程中会受到多因素的干扰,比如冷却液对机床主轴的热态特性会产生显著的影响[12],因此热误差模型在复杂工况下的预测精度更能体现出模型的鲁棒性和泛化能力。BP神经网络[13-14]具有较强的非线性映射能力,能够很好地建立温升和热误差之间的映射关系。然而BP神经网络的初始权值和阈值是超参数,每次随机变化,容易使模型陷入局部最优。思维进化算法(mind evolutionary algorithm,MEA)[15]具有较强的全局寻优能力和较快的收敛速度,利用MEA算法优化BP神经网络的初始权值和阈值,能够很好地避免模型陷入局部最优。

本文以一台五轴卧式加工中心的主轴为研究对象,设计了多工况下的热误差实验。采用FCM-TESA(fuzzy C-means,thermal error sensitivity analysis)算法选取温度关键点,利用MEA-BP优化神经网络建立MEA-BP热误差模型。并与基于BP神经网络、GA-BP网络建立的热误差模型进行对比分析,验证了模型在多工况下的鲁棒性。

1 MEA-BP优化神经网络

思维进化算法(mind evolutionary algorithm,MEA)是进化算法的一类,但却解决了传统进化算法普遍存在的早熟、收敛速度慢等问题,相比于遗传算法(genetic algorithm,GA),MEA算法,在结构上具有一定的独立性,避免了进化过程中基因之间的相互干扰,而且可以记忆多代进化信息,具有更强的全局寻优能力和更快的训练速度。BP神经网络是一种采用梯度下降法运算的多层前馈神经网络,具有较强的非线性映射能力。但BP神经网络对网络初始权值和阈值非常敏感,而连接权值和阈值在网络初始化时又是随机确定的,导致网络很容易陷入局部最优。

结合两种算法的优点,利用MEA较强的全局寻优能力,提前选择出优良的网络初始权值和阈值,结合BP神经网络较强的非线性拟合能力,建立热误差预测模型。

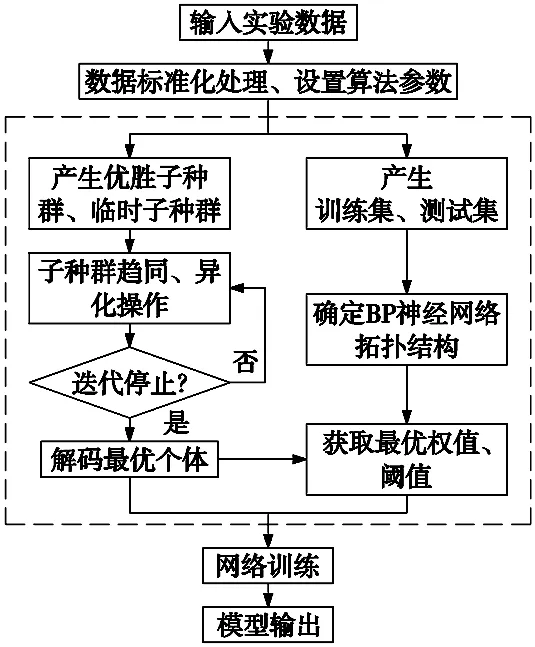

如图1所示,在解空间环境内,将每组实验数据作为独立的个体,以个体对环境的适应能力为标准,对个体进行打分。根据得分搜索出若干个优胜个体和临时个体,分别以这些个体为中心,组合成优胜子群体和临时子群体。各子群体内部执行趋同操作,待子群体成熟,将各子群体得分在全局公告板上公示,若临时子群体得分高于优胜子群体,子群体执行异化操作,重新组成优胜子群体和临时子群体。MEA-BP优化神经网络具体流程如图2所示,如此不断在解空间环境内进行迭代趋同,异化操作,最终解码最优个体,产生网络的初始权值和阈值。

图1 MEA算法结构图

图2 MEA-BP优化神经网络流程图

利用网络开始对训练集样本进行网络训练,计算网络权值W:

(1)

式中,Wij为输入层与隐含层之间的连接权值;η为学习率;xi为输入变量;Hj为隐含层输出值;ek为预测误差。

Wjk=Wjk+ηHjek

(2)

式中,Wjk为隐含层与输出层之间的连接权值。

计算网络阈值A、B:

(3)

式中,A为隐含层阈值。

Bk=Bk+ek

(4)

式中,B为输出层阈值。

通过反向迭代,不断更新网络权值和阈值,当输出模型满足最小误差要求或者达到最大迭代次数,输出热误差预测模型。

2 机床主轴系统热误差实验

2.1 实验设计

本文以一台五轴卧式加工中心为研究对象,以主轴主要变形方向轴线方向为例,探究温升与主轴热误差之间的演化规律,如图3所示。

图3 实验现场图

将非接触式激光位移传感器通过夹具固定在机床转台上,测量主轴轴线方向的热变形量。采用PT100磁吸式温度传感器测量机床主轴系统的温度场信息。为了确保实验数据全面可靠,在主轴系统外表面布置了21个温度传感器,其中每一个轴截面布置3个温度传感器,相邻截面间隔40 mm,使用1个温度传感器采集主轴系统附近的环境温度。

为了充分反映主轴系统在不同工况下的热变形情况,一共进行5组热误差实验,如表1所示。

表1 不同工况实验设计

在实验过程中,温度传感器每分钟采集一次全部测点的温度值,非接触式激光位移传感器采样频率为5 kHz,每分钟采集一次温度值和热位移变化量,作为一组样本,每组实验工作4 h,采集240组样本。

2.2 实验数据

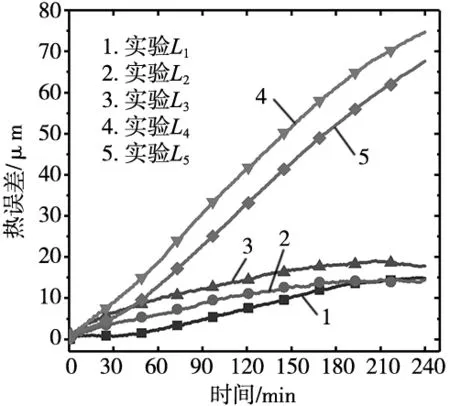

各工况下主轴的轴向热误差变化情况如图4所示。

图4 各实验工况下 的轴向热误差

主轴在机床初始运行阶段沿轴向逐渐伸长,3 h之后,轴向伸长趋势减缓直至达到热平衡状态,主轴不再伸长,主轴热误差的变化情况与主轴温度变化情况趋于一致。实验L4与L5是在关闭冷却系统下进行的,主轴热误差变化情况与前面所述有明显的差异,3 h之后主轴系统并未达到热平衡状态,仍持续伸长,待实验停止时,仍有继续伸长的趋势。实验L1与L5、实验L2与L4分别具有相同的转速,但前者的热误差要明显小于后者。因此,机床在运行过程中,冷却系统对于主轴热变形具有重要的影响。

3 热误差补偿结果

3.1 FCM-TESA温度关键点筛选结果

首先采用FCM聚类算法,将温度变量T={T1,T2,…,T22}作为聚类对象,每个温度变量具有240组样本值,进行聚类分组。设定模糊指数m为3,最小阈值ε为10-6,最大迭代次数C为200,聚类中心j为3。通过反复迭代,不断更新聚类中心b和各聚类对象隶属度u,直到满足式(5)条件,目标函数小于最小阈值或者达到最大迭代次数,迭代结束,输出聚类结果。

(5)

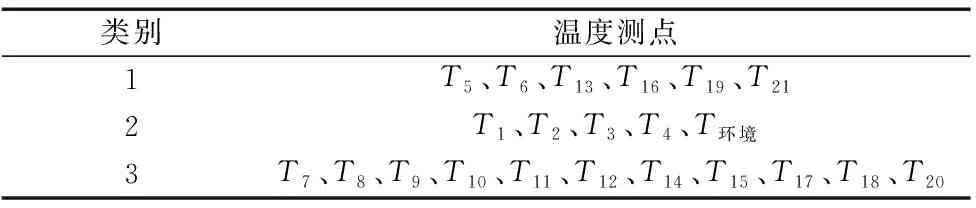

以实验L1为例,其输出结果如表2所示。

表2 实验L1工况下聚类结果

从表2中可以看出,所有温度测点被分为3个类别。采用热误差灵敏度分析(TESA)计算每个温度测点的热误差灵敏度,将3个类别中的温度测点进行无排序的组合,分别计算每种组合的热误差灵敏度差异值,差异值最大的组合表明测点间的线性相关性最小,即可作为最优候选温度关键点,各工况下的温度关键点筛选结果如表3所示。

表3 不同工况温度关键点选择结果

可以看出,温度关键点选择结果并不完全相同,这主要是因为在不同工况下,主轴系统热边界条件不一样。但是有差异的温度关键点之间又具有极大的相似性,因为它们在聚类分析中均属于同一类别,如表2所示,T8和T11均属于第3类别,T19和T21均属于第1类别。T环境为环境温度测点,所有实验均选择了该测点,说明在变温车间环境温度的变化对主轴热变形具有重要的影响。T8和T21分别位于主轴前轴承和主轴中部的位置,是理论上主轴热量较集中的区域,也是选择较多的温度测点。因此,最终选择T8、T21、T环境作为温度关键点。

3.2 MEA-BP热误差模型建立

本文选取实验L4工况下的240组测量数据作为训练样本,建立MEA-BP热误差预测模型。设置网络种群大小为180;优胜子种群和临时子种群均为5个;输入层和输出层个数分别为3和1,对应于3个温度关键点和轴线方向热误差;隐含层神经元个数为5;学习率为0.1。如图1所示,通过初始种群产生函数、子种群产生函数、种群成熟判别函数确定产生初始种群、优胜子种群和临时子种群。各子种群进行趋同操作,待子种群成熟,异化操作比优胜子种群得分更高的临时子种群,替代优胜子群体。

如图5所示,当所有优胜子群体的得分均高于临时子群体,迭代结束,解码最优个体,并赋值给网络初始权值和阈值,网络将训练样本再细分为训练集和测试集分别进行模型训练和仿真测试,最终输出误差预测模型:

(6)

式中,Wij为输入层与隐含层之间的连接权值;Wjk为隐含层与输出层之间的连接权值;xi为输入变量;A为隐含层阈值;B为输出层阈值。

(a) 临时子群体趋同过程 (b) 优胜子群体趋同过程

3.3 模型单工况预测性能分析

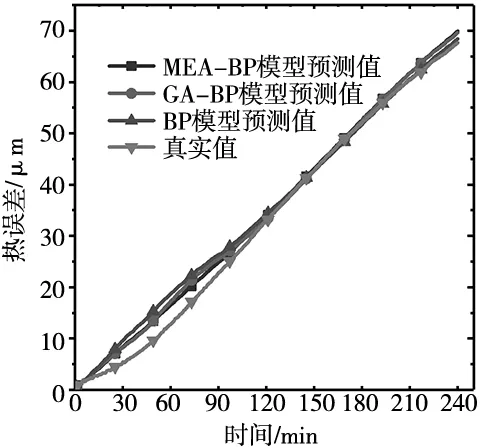

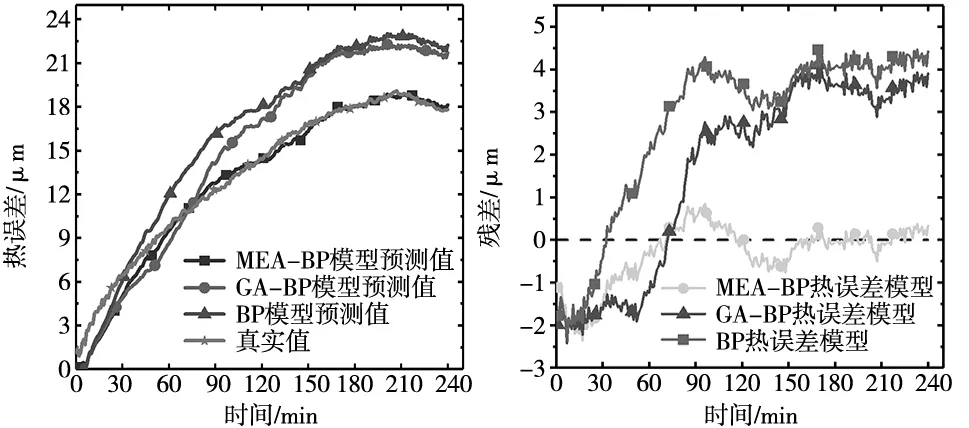

为了验证模型的预测性能,利用同样的训练样本建立BP和GA-BP热误差模型,3种模型对实验L5工况下的主轴热误差预测情况如图6所示。

图6 实验L5工况下的热误差预测

实验L4和L5冷却条件相同,但主轴转速不同,从图8中可以看出,在单一工况下,3种模型的预测曲线都具有较高预测性能,2.5 h之后,BP热误差模型的预测精度甚至要优于另外两种模型。

3.4 模型多工况泛化性能对比分析

在实际加工过程中,加工条件是时变的,为了验证3种模型的泛化性能,对其他工况实验也分别进行主轴热误差预测,以实验L3为例,主轴热误差预测曲线和预测残差曲线分别如图7、图8所示。

图7 实验L3工况下的热误差预测图8 实验L3工况下的预测残差

实验L3和L4的环境温度,主轴转速和冷却条件均不相同,属于多工况下的热误差预测,从图7可以看出,MEA-BP热误差模型的泛化能力明显要优于其他两种模型,并且随着机床的运行,预测精度越来越高。如图8所示,BP热误差模型的预测残差范围为-2.37~4.46 μm,GA-BP热误差模型的为-2.42~4.10 μm,MEA-BP热误差模型为-2.35~0.84 μm,相比于其他2种模型,最大残差分别减少了47.31%和42.68%。

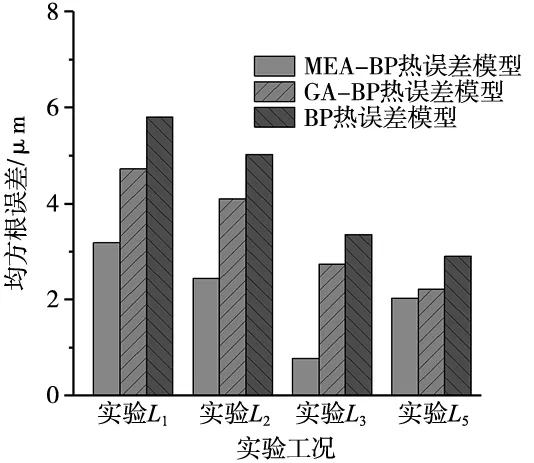

为了更精确衡量模型的预测性能,利用式(7)计算各实验工况下的均方根误差RMSE。

(7)

式中,Ui为热误差预测值;ui为热误差真实值;n为实验样本数。计算结果如图9所示。

图9 各实验工况下的均方根误差

表4 3种模型的平均预测效果

可以看出,在综合考虑了主轴转速、机床冷却条件两种工况下,MEA-BP热误差模型的预测精度相比于BP热误差模型预测精度提高了63.16% ,GA-BP热误差模型预测精度提高了54.34%。由上述分析可知,本文建立的热误差模型适用于机床在多工况下的热误差补偿,具有较高的预测精度和良好的泛化性能。

4 结论

本文通过实验研究了机床主轴在不同工况下的温升与轴向热误差演化规律,得出以下结论:

(1)发现了即使主轴转速相同,在不同冷却条件下,主轴热误差差异很大。为了建立多工况下的热误差模型,提出了FCM-TSEA温度关键点筛选方法,有效避免了机床运行工况的改变对温度关键点选取的影响。通过思维进化算法优化BP神经网络,建立了具有高泛化性能的MEA-BP热误差模型。

(2)为了验证模型的预测精度和泛化性能,与BP热误差模型、GA-BP热误差模型进行对比分析,结果表明MEA-BP热误差模型的预测精度和泛化性能均优于另外两种模型。

针对多工况下热误差演化规律研究与建模为实际条件下机床主轴热误差补偿提供了一种有效的参考,热误差模型在多工况下的鲁棒性检验将是后续研究中需要重点考虑的问题。