基于LabVIEW与机器视觉的机动车发动机转速测量仪智能校准系统

徐 峥,邵建文,赵存彬,曹松晓,徐志鹏,蒋 庆

(1.中国计量大学计量测试工程学院,浙江杭州 310018;2.浙江省计量科学研究院,浙江杭州 310018;3.国家市场监管重点实验室(声学振动精密测量技术),浙江杭州 310018)

0 引言

发动机转速可以反映出机动车的工作状态、功率输出、怠速稳定状态等情况[1],为确保检测发动机转速的转速测量仪在日常使用过程中的测量数值准确可靠,需定期对其进行计量校准。

2013年,安徽省计量科学研究院[2]、广西壮族自治区计量检测研究院[3]分别就汽油和柴油发动机转速测量仪的校准装置开展了创新性研究,有效解决了我国当时两种转速测量仪无法校准的难题。2019年,山东省计量科学研究院又研制了多功能机动车发动机转速测量仪校准装置[4]。有关转速测量仪校准装置研发的工作一直为全国各地的研究机构所重视,但对于其相应的整体校准系统工作研究仍较少。

各地计量院对发动机转速测量仪的校准工作都是依据JJF 1375—2012《机动车发动机转速测量仪校准规范》按步骤进行人工手动操作[5]。操作人员不仅要操作标准转速装置,还要记录送检单位、被检转速测量仪详细信息,更要靠人工目测检测数据,计算得出检测结果,最后生成原始记录,打印检定报告交给客户以备检查。这一过程需要大量的重复劳动,需耗费大量时间。

机器视觉技术可代替传统的人眼视觉对图像进行判断处理,已被各行业广泛应用[6]。本文将LabVIEW软件开发平台与其结合,设计了一套机动车转速测量仪智能校准系统,可以实现标准值的设置输出、测量值的自动记录存储及运算处理[7]、历史数据管理及生成原始报告等功能。

1 系统总体设计

1.1 系统实现指标

根据被检仪器仪表种类的多样性及用户实际使用需求,本系统将按照以下4点进行设计:

(1)实现对电压脉动式、低频振动式、发动机爆震式、汽油点火式、柴油喷油式5种类别转速测量仪自动校准工作,且可选择转速测量仪实时显示数值方式;

(2)运用机器视觉技术对不同规格的转速测量仪转速数值准确识别;

(3)软件直接对接计量院实验室信息管理系统,生成的原始记录格式按照校准规范要求进行编制;

(4)具有历史数据管理功能,可查看所有的历史检定记录,进行查询、删除、预览或打印指定检定记录等操作。

1.2 系统总体设计

整个系统将标准装置、被校转速测量仪、智能相机与工控机连接。工控机作为上位机可以自由地向各仪器发布控制命令,首先通过USB接口向标准装置发出命令,标准源输出相应信号,其次被检仪表测得的转速值一方面通过串口RS232接口传输给上位机系统软件,另一方面通过安放在被检仪表上方的智能相机识别数值信息采取TCP通讯传输到上位机,二者数值可以实现实时对比。结束校准工作后,上位机对测量数据的误差及不确定度等数值进行计算处理。总体结构框图如图1所示。

图1 系统总体框图

2 系统硬件平台设计

2.1 硬件组成

系统的硬件组成主要包括标准仪器、智能相机及光源、工控机等部分。

2.1.1 标准仪器

根据被检仪器不同工作原理和检定要求,最终选择ZSZJ-05型发动机转速测量仪校准装置,其主要由校准装置主机和振动台组成。主机可模拟产生汽油发动机高压点火信号、汽车发电机的充电脉动信号、柴油发动机的高压喷油信号;振动台可模拟发动机不同转速工况下的振动波和声波[8]。其转速设置范围可达到480~6 000 r/min,分辨率为1 r/min,准确度为0.1%;具有与其他仪器进行通信的接口。

2.1.2 机器视觉检测硬件部分

机器视觉检测硬件部分主要由相机、镜头和光源共同组成。相机选取500万像素,且内置X86 开放平台的CMOS工业智能相机,分辨率为(2 592×2 048)像素,最大采集帧率达30 fps。内部平台支持自定义视觉检测流程与软件,可利用软触发的方式获取数字图像,通过千兆网线接口向工控机传输数据。

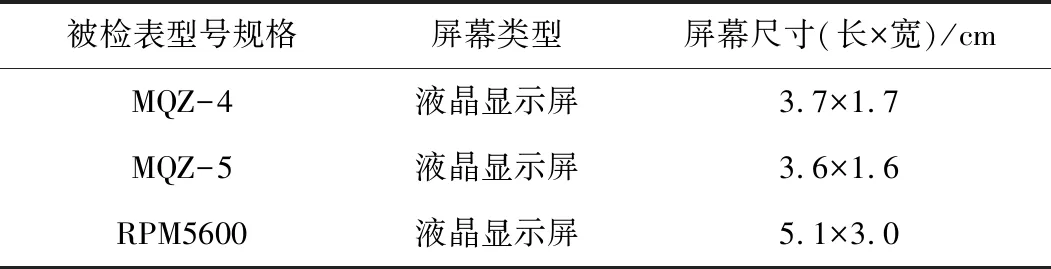

经实际测量,相机与被检表屏幕之间的距离为36~42 cm,且综合表1中被检表屏幕参数,选取了800万像素,35 mm焦距、光圈数F范围在2.8~16的工业镜头。

表1 被检表屏幕参数对比

根据实际需要,光源选取了日光灯,安装于相机上方两侧平行方向,照亮被拍摄目标区域,提高拍摄照片亮度均匀性。

2.2 硬件系统的搭建

系统硬件整体搭建如图2所示,箱体左上方嵌入工控机,校准装置放置其下侧,箱体右侧顶部安置日光灯和智能相机,标准装置振动台及待检仪表放在相机下方,总体长约108 cm,宽约54 cm,高约60.5 cm。

图2 系统硬件组成图

3 系统软件设计

3.1 软件主要组成部分

软件部分主要包含4个功能模块,如图3所示。

图3 程序功能模块

3.1.1 参数设置

参数设置包括用户登录和仪器校准前基本信息设置,参数设置程序会自动保存上次检定时输入的参数信息,可为后续运行及功能的实现提供保障。

3.1.2 校准程序软件

校准程序首先通过向校准仪器发出指令,使其按要求的校准点输出转速信号,再将被检仪表数值采集回控制程序中,整个数据采集过程完全模拟人工校准过程进行校准。

3.1.3 原始记录生成

原始记录利用LabVIEW中报表生成工具包自动生成。

3.1.4 历史数据查询

用户可在检定记录管理界面查看所有的历史数据,并对其进行删改。软件设计的主界面如图4所示。上方是实现各功能切换的按钮;中间部分是校准装置、转速测量仪串口、相机识别接收到数据的即时显示及相应数据处理信息。界面底部显示的是系统状态、测试进度信息。

图4 程序主界面图

3.2 校准程序软件设计流程

本系统校准程序软件设计选择图形化编程语言LabVIEW,软件整体设计流程如图5所示。进入校准程序,有“自定义模式”、“标准模式”2种校准模式可以选择,检测过程中会自动对所有节点进行测试并显示测试数值及相关运算结果。

图5 校准软件流程图

3.3 视觉检测软件设计流程

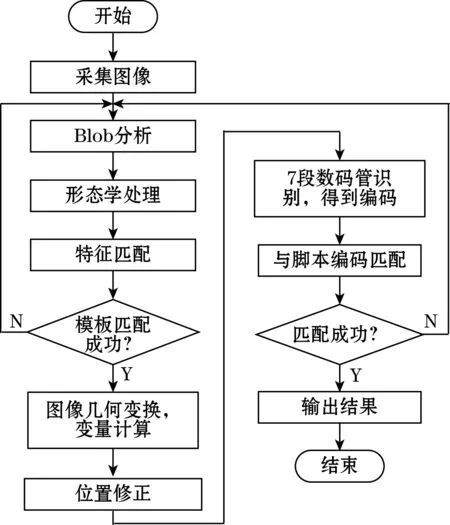

视觉检测部分软件设计借助海康机器人智能相机内部开发的Vision Master视觉算法平台进行。软件设计流程如图6所示。

图6 视觉识别流程图

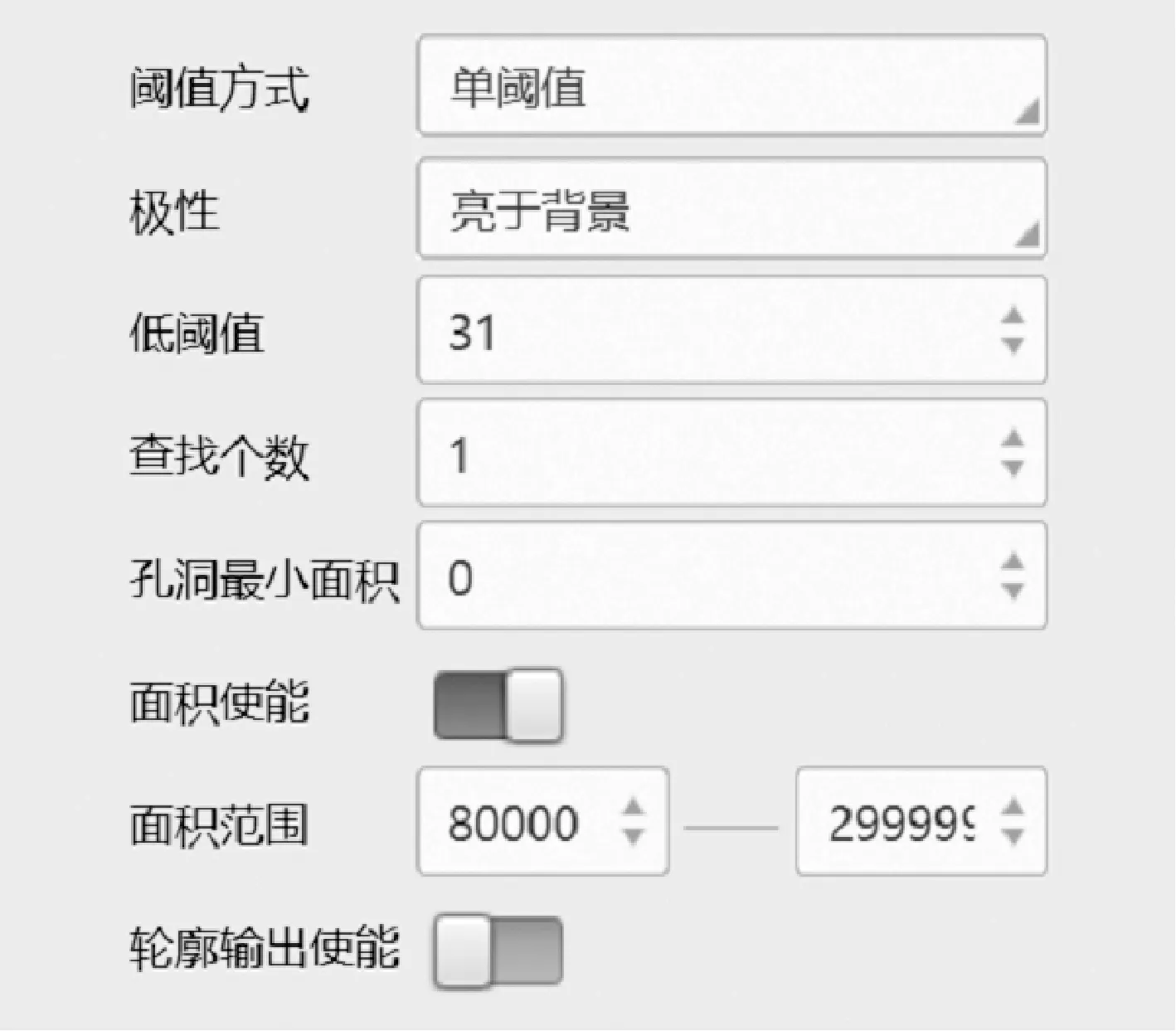

首先进行图像采集,再根据设定的面积形状对被检仪表屏幕区域进行提取和标记[9],具体参数设置如图7所示,其中选取单阈值分割方式分离前景和背景[10],“亮于背景”极性参数可使数字字符呈白色,背景信息呈黑色。提取成功后对其运用形态学处理调整优化数字效果[11],必要时还需进行图像滤波去除干扰[12],然后运用特征模板匹配将识别区域进行动态定位,此步的目的是确保屏幕始终在可识别区域内[13]。确定好所需识别屏幕区域位置后提取其长宽度信息,结合之前Blob分析所得屏幕区域中心点坐标,最后经过计算偏移即可分别得到4位数字的中心点位置[14],之后就进入7段数码管识别流程。

图7 Blob分析参数设置

数字识别是根据7段数码管点亮状态判断得到相应编码来实现[15],所得编码与脚本中预写入的编码数列对比就可得出4个显示的数字值,最后将结果传输到上位机,视觉检测的结果如图8所示。由于不同规格的被检表屏幕参数不同,将采取不同的方案进行检测识别。

图8 视觉检测过程与结果

4 系统测试及结果

选取目前常送检的3种规格型号转速测量仪各30个,在转速500~6 000 r/min内选取5个校准点进行测试。

由于不同规格的被检表屏幕尺寸、特征点匹配等参数不同,会采取不同的方案进行检测识别。现采取3种方案分别用来检测3种不同型号规格的转速测量仪,各方案主要在Blob分析的面积使能、阈值分割、特征模板匹配等参数有所区别。结果中的耗时时间包括软件内部各工具调用和视觉算法时间和,不同型号被检仪表屏幕等参数的不同将会导致方案耗时时间的差异,测试具体结果如表2所示。

表2 视觉识别结果

识别异常有以下情况:屏幕特征匹配区域被仪器其他连线遮挡,导致屏幕区域匹配不准确;相较于其他型号规格的被检表,RPM5600屏幕周围有大量黑色区域,Blob分析的效果不是特别理想,会对后续数码管识别造成干扰。

与传统手动校准方法过程进行对比测试,结果如表3所示。其中耗时计算的时间包括从开始对转速测量仪检测直至生成原始记录总时间。

表3 2种检测结果对比 min

每台手动校准的时间平均约15.7 min,而自动校准系统的整体运行时间平均约4.8 min,校准时间缩短了约70%,极大提高了校准效率。

5 结束语

本文设计了基于LabVIEW与视觉识别技术的发动机转速测量仪智能校准系统,并可以自主选择转速测量仪的校准模式进行自动化的计量校准工作。该系统结构简单实用、可靠性好,符合信息化、自动化要求,具有可扩充性,能够满足多种规格型号转速测量仪校准需要。该系统解决了发动机转速测量仪传统手动校准过程中操作繁琐、耗时长等问题,减少了人为干预。