地浸采铀水平井过滤器建造技术研究

李 坡,周根茂,李召坤,牛庆和,杨 睿,赵利信

(1.核工业北京化工冶金研究院,北京 101149;2.石家庄铁道大学,河北 石家庄 050043)

目前地浸采铀矿山开采工艺钻孔主要采用直井型式,钻孔工程费用较高。据统计,开采深度为200 m时,钻孔投资占整个矿山基建投资的30%~35%;开采深度为500~600 m时,钻孔投资占比达67%以上。近年来,在中国北方相继发现了一批大埋深、低渗透、特大型砂岩铀矿床[1-3];若采用常规直井开采此类铀资源,面临井网稠密、开采成本高、单井控矿面积小、复杂地形开采困难等制约因素。

与直井相比,水平井开采具有过流控矿面积大、溶浸死角小等优势,可大幅提升钻孔注液量,降低钻井工程成本[4-5]。过滤器是地浸采铀钻孔溶液进出矿层的咽喉。目前,石油领域水平井过滤器建造技术较成熟;但地浸采铀领域在储层特性、开采工艺及开采成本等方面与石油领域的差异较大,例如:油气层埋藏更深(>2 000 m)、岩性更致密、矿体规模更大、允许钻井成本更高、允许物理驱替和油水两相渗流等。这些储层物性和完井技术差异制约了水平井过滤器建造技术在地浸采铀领域的直接应用,必须结合地浸采铀技术的特点重新设计过滤器。

1 过滤器设计与优化

1.1 过滤器选择

本试验地浸采铀水平井过滤器遴选设计原则:1)防砂效果好;2)有效过流面积大(>4%);3)布液均匀;4)成本低;5)强度高。

目前石油行业水平井开采采用的过滤器主要有:割缝过滤器、绕丝过滤器、复合冲缝过滤器,如图1所示。

(a)割缝过滤器;(b)绕丝过滤器;(c)复合冲缝过滤器。图1 水平井过滤器类型Fig. 1 Horizontal well filter type

1.1.1 割缝过滤器

割缝过滤器允许一定大小、能被溶浸液携带到地面的细小砂粒通过,将较大砂粒阻挡在筛管外面,使大砂粒在筛管外面形成“砂桥”,达到防砂的目的[6]。割缝过滤器施工安全可靠;但在地层压力的作用下,割缝会受挤压变形,导致“砂桥”失效,砂粒堵塞缝口。因此,需要测试筛管的抗挤压强度并优化筛管割缝尺寸。割缝过滤器参数设计主要包括缝宽、缝长、环向缝间距、纵向缝间距和断面缝型(矩形缝、梯形缝)等[7]。

石油行业水平井所用割缝过滤器直径为150~200 mm,壁厚为6~15 mm,缝口宽为0.6~3 mm,缝隙长为50~300 mm,每米割缝100条;断面缝型分为矩形缝、梯形缝。值得注意的是,石油和煤炭行业采用水力驱替方式开采,开采深度大,割缝筛管的每米割缝数少且缝隙较宽。

虽然梯形断面缝型(夹角12°)不会出现砂砾卡在缝内造成砂堵的情况,是最优的选择[8];但在每米割缝数量较多时,梯形缝较难生产。

1.1.2 绕丝过滤器

绕丝过滤器采用高强度的316L三角绕丝直接焊接缠绕在基管上,有效过流面积5%~20%。绕丝过滤器的过流面积与在用的环形骨架过滤器相当,三角绕丝设计不会出现由于砂砾卡在缝内造成砂堵的情况;但绕丝焊接点可能会脱扣,施工风险大,加工成本较N80割缝过滤器高20%。

1.1.3 复合网过滤器

复合网过滤器由外保护套、反向荷兰斜纹网、支撑基管组成。不锈钢金属网结构稳定,变形后仍可保持金属网的三维网状多孔结构,有效过流面积5%~20%。复合网过滤器具有优异的过滤性能;但金属网可能会脱落,施工风险大,加工成本较N80割缝过滤器高30%。

综上分析,依据地浸采铀水平井过滤器设计原则,结合过滤器厂家生产能力,设计了N80割缝过滤器,开展过滤器抗压强度测试。过滤器套管外径101 mm、缝宽0.6 mm、缝长76 mm,每米割缝数是304条,断面缝型为矩形,有效过流面积为4.4%,基本满足试验要求。

1.2 割缝过滤器抗压强度测试

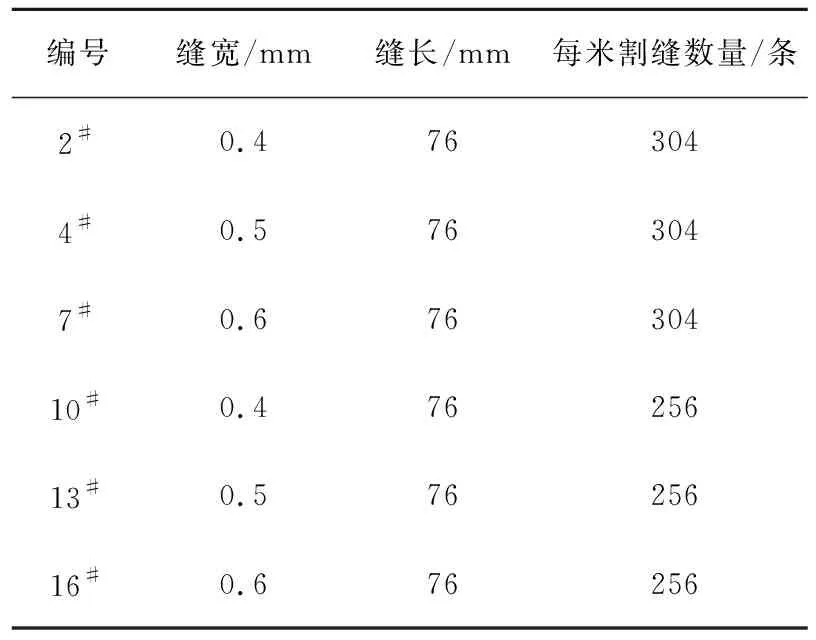

选取6种不同缝宽、割缝数量的过滤器进行试验,以选取最佳割缝过滤器规格(表1)。缝宽在0.4~0.6 mm,每米割缝数量为256和304(目前能加工的最大缝数),套管规格均为φ101×5 mm,过滤器材质均为N80。

表1 试验选取的过滤器规格Table 1 Filter specifications selected for test

采用单轴试验机对试件进行抗压测试,加压速度为5 mm/min,通过测量变形位移达到30 mm时,试件承受的压力大小来判定试件的抗压强度。试验机的最大试验力为2 000 kN,上下压板间的距离为320 mm,活塞移动速率在0~250 mm/min之间可控,位移精度为±1×104mm。过滤器抗压强度试验结果如图2所示。

图2 不同过滤器的最大试验压力Fig. 2 Maximum test pressure of different filters

从图2可看出,缝宽和每米割缝数量对过滤器的强度均有影响,而且呈现出较明显的变化规律,6种规格过滤器最大承压力均在93 kN以上。

以新疆某矿床为例,含矿含水层拥有稳定的泥岩隔水顶板,矿层距泥岩顶板的垂直距离为4~8 m,此区块内岩性一般为中砂岩。对于割缝过滤器的强度分析,按上部砂岩整体垮塌的极端条件考虑,则掉落的最大地层压力F为

F=ρghDL,

式中:ρ—中砂岩层密度,约为2.6 g/cm3;h—岩层厚度,按8 m计;D—井眼直径,取152.4 mm;L—掉落长度。在不考虑地层挤压应力等影响时,作用在单位长度(m)过滤器上的压力约为31.065 kN。上述6种规格的过滤器均满足试验要求,为保证过滤器最大过流面积,选择7#过滤器进行现场试验,其规格参数为割缝数304条/m,缝宽0.6 mm,缝长76 mm。

2 水平井过滤器液流均匀性分析

2.1 水平井渗流均匀性研究

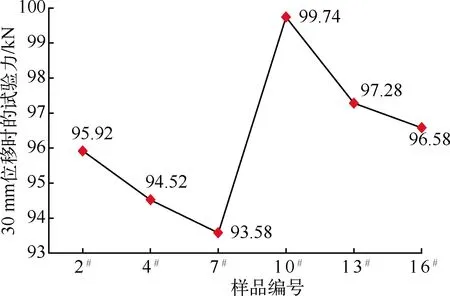

为了研究水平井中溶浸液的压降特征及溶浸液在矿层中的渗流规律,通过搭建物理模型,进行铀矿水平井地浸开采渗流模拟试验。该试验模拟系统由模型槽、注液筒、变频器、螺杆泵和监测系统组成。

模型槽尺寸:长×宽×高=10 m×0.5 m×0.5 m,模型槽的前端和出口端为钢化玻璃材质,其余3个面均为钢板。模型槽中间预留长×宽×高=0.5 m×0.1 m×0.3 m的空间,内部填充熔融石英砂,并用透明粘合剂胶结,形成可视化观测窗,以便于对矿层中溶浸液渗流过程进行实时观测。模型槽中间设置直径12 cm的水平洞穴,用来放置过滤器,洞穴长9.6 m。

监测系统由10组渗流观测孔和6组压降观测孔组成,如图3所示。图中1(a,b,c)~10(a,b,c)为10组渗流监测孔,a、b、c分别代表底部、中部、上部监测面,各监测面距顶端分别为40、25、10 cm。相邻两组渗流监测孔之间的距离为180 cm;监测孔距侧壁距离为9 cm(远离过滤器)和18 cm(靠近过滤器)。Ⅰ~Ⅵ分为为6组压降监测孔,Ⅰ为入口端监测孔,Ⅱ~Ⅵ为实际压降监测孔。压降监测孔的间距为180 cm,设置在水平井上壁的中央。

图3 监测系统布置图Fig. 3 Layout of monitoring system

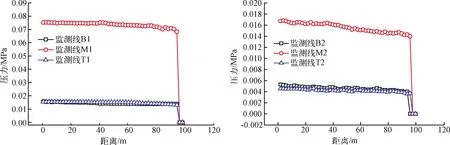

将100 m水平井分为10段,分10次进行模拟试验。第1次模拟试验:以恒定压力0.2 MPa注液,待稳定后,读取监测孔1(a,b,c)~ 10(a,b,c)和Ⅰ~Ⅵ的压力,并记录。第2次模拟试验:设置入口端压力为第1次试验的出口端压力,其余条件不变,按第1次的方法试验并记录。重复上述步骤,设置每段入口端压力为上一次试验的出口端压力,直至10段模拟完成。试验得到沿过滤器延伸方向上的压力以及渗流场内监测线上的流体压力,如图4所示。

图4 水平井延伸方向上压降Fig. 4 Pressure drop in the extension direction of horizontal well

图4中,B1、M1和T1分别代表靠近过滤器侧底部、中部和上部的监测线;B2、M2和T2分别代表远离过滤器侧底部、中部和上部的监测线。从图4可看出,沿着筛管延伸方向流体压力逐渐降低,水平井渗流过程中存在流体压降,中间监测线压力要大于底部和上部监测线的压力,这是因为中部监测线更靠近于过滤器,溶浸液更容易、更快速渗透至该监测线。另外,底部和上部监测线压力差别不大,这说明重力对溶浸液的垂向渗流影响不大。

2.2 水平井液流均匀性数值模拟研究

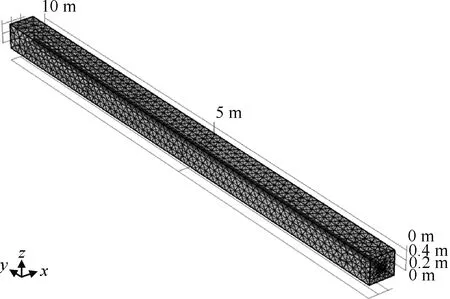

采用与水平井渗流模拟相同的物理模型进行水平段液流均匀性数值模拟研究。假设模拟岩层中不存在大裂隙,岩层可视为各向同性,且在溶液注入过程中不发生变形和破裂。采用COMSOL网格生成器自动划分网格,如图5所示,共划分四面体域单元66 023个、三角形单元7 932个、边单元1 252个、顶点单元16个。

图5 水平井渗流模型网格划分Fig. 5 Mesh generation of horizontal well seepage model

2.2.1 边界条件

边界条件是求解区域几何边界位置与边界上起支配作用的条件[9-10]。本次试验边界条件如下:1)立方体模型槽入口端的截面为无流动边界,其余面为定压边界,压力为0 MPa;2)水平井筛管的侧面为定压边界,压力值采用试验拟合数据;3)水平井筛管底面压力等于其侧面底端的压力。

2.2.2 参数初始值

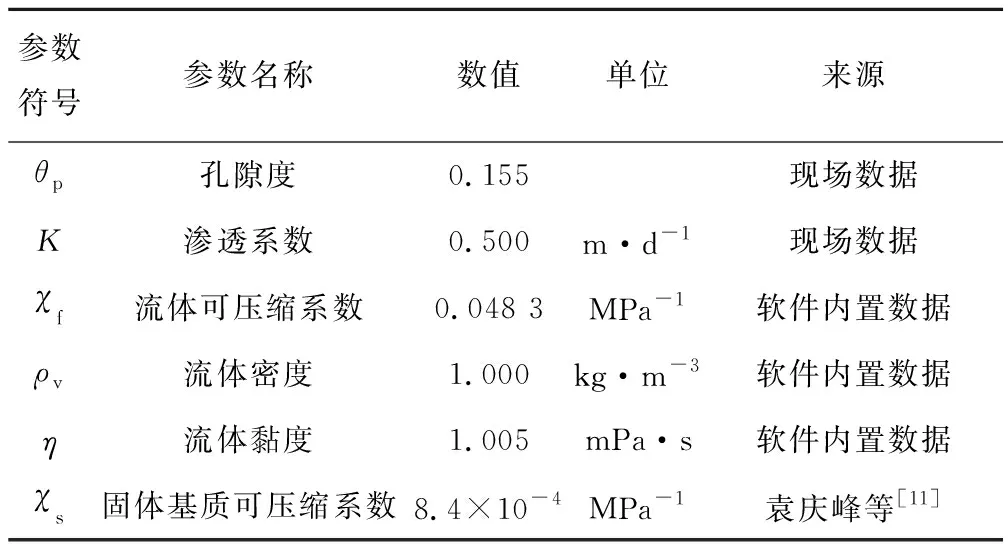

本次模拟所需参数包括渗透系数、流体密度、流体黏度、孔隙度、流体和固体基质可压缩系数等,见表2。

表2 参数初始值Table 2 Parameter initial value

2.2.3 结果分析

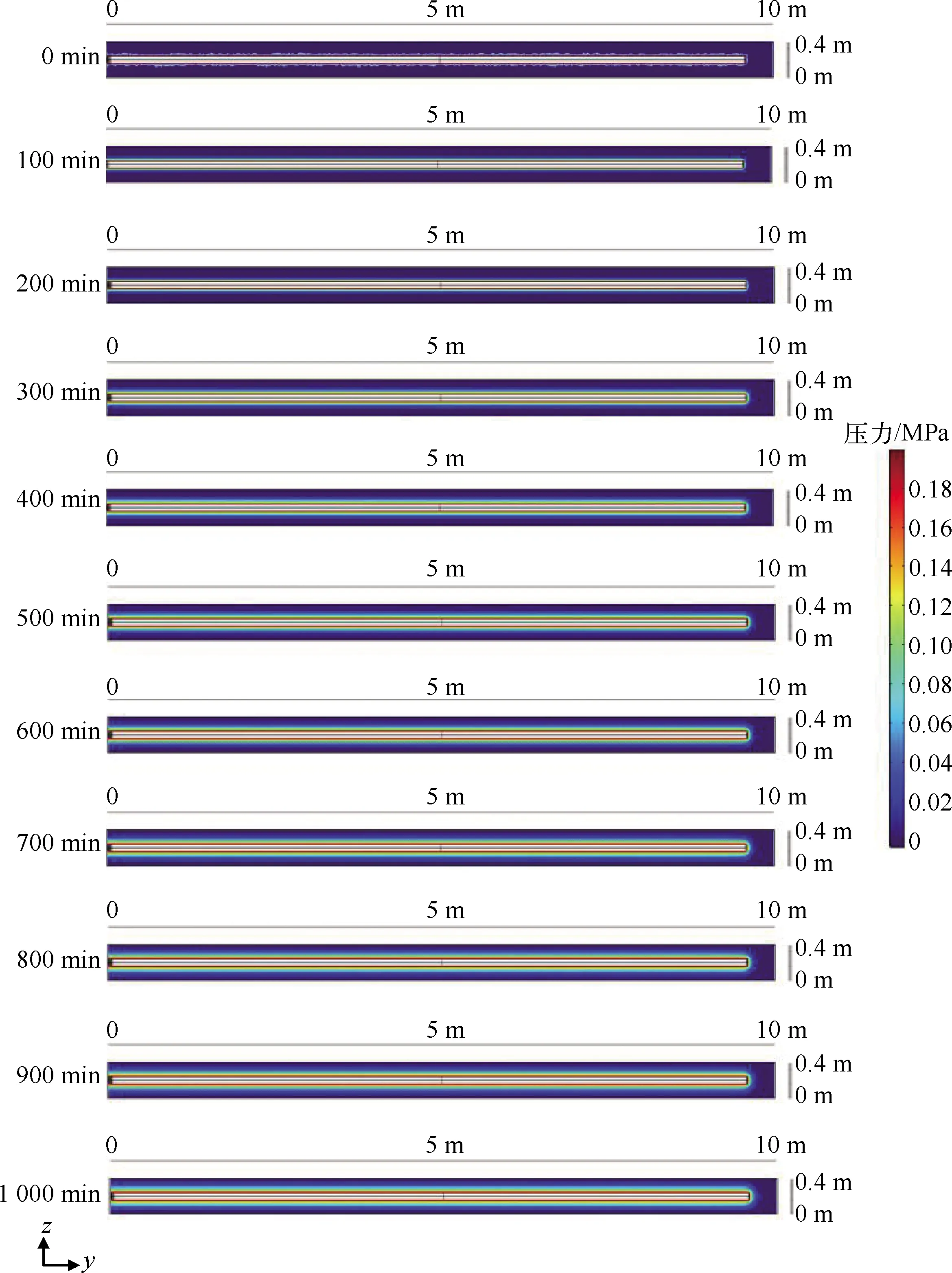

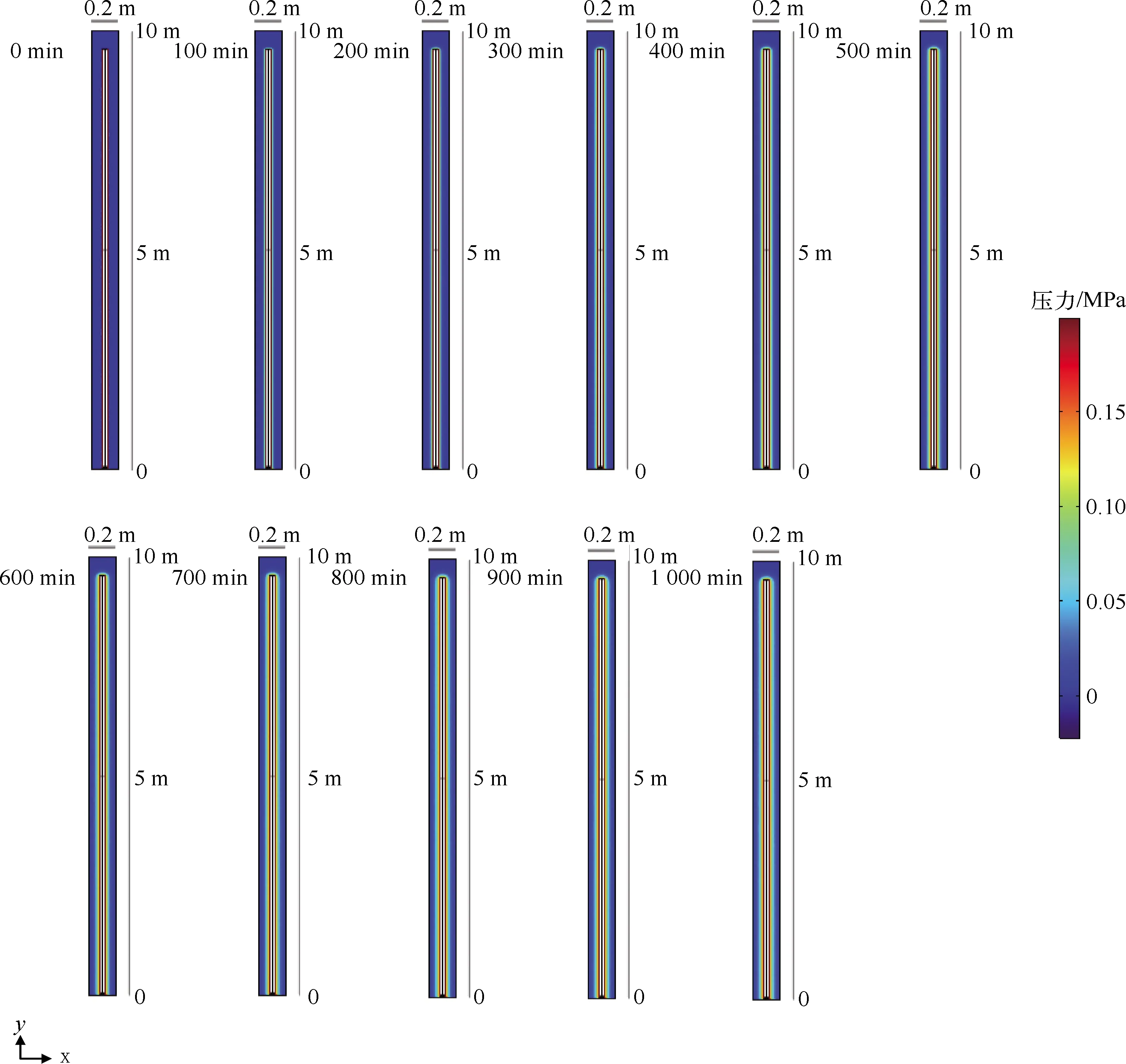

本次模拟采用瞬态研究方式,随着时间的增加,压力在模型内部传递,并且逐步达到稳定。通过分析模拟数据,发现当时间趋近于1 000 min时,压力分布趋于稳定,故选取1 000 min为研究时间段,且每隔100 min提取一次模拟结果。

提取模型的代表性切面,即yz切面、xy切面和zx切面,分别观测模型的侧切面、上切面和横切面压力分布。

2.2.3.1 代表性切面压力云图

yz侧切面上溶液的压力分布如图6所示。压力沿着筛管向模型上下侧传递,在前500 min内压力传递较快;在500~1 000 min内,压力传递速度降低,且逐步趋于稳定。压力云图呈现对称分布,说明重力对溶液压力分布的影响较小。

图6 yz切面压力云图Fig. 6 Pressure nephogram of yz section

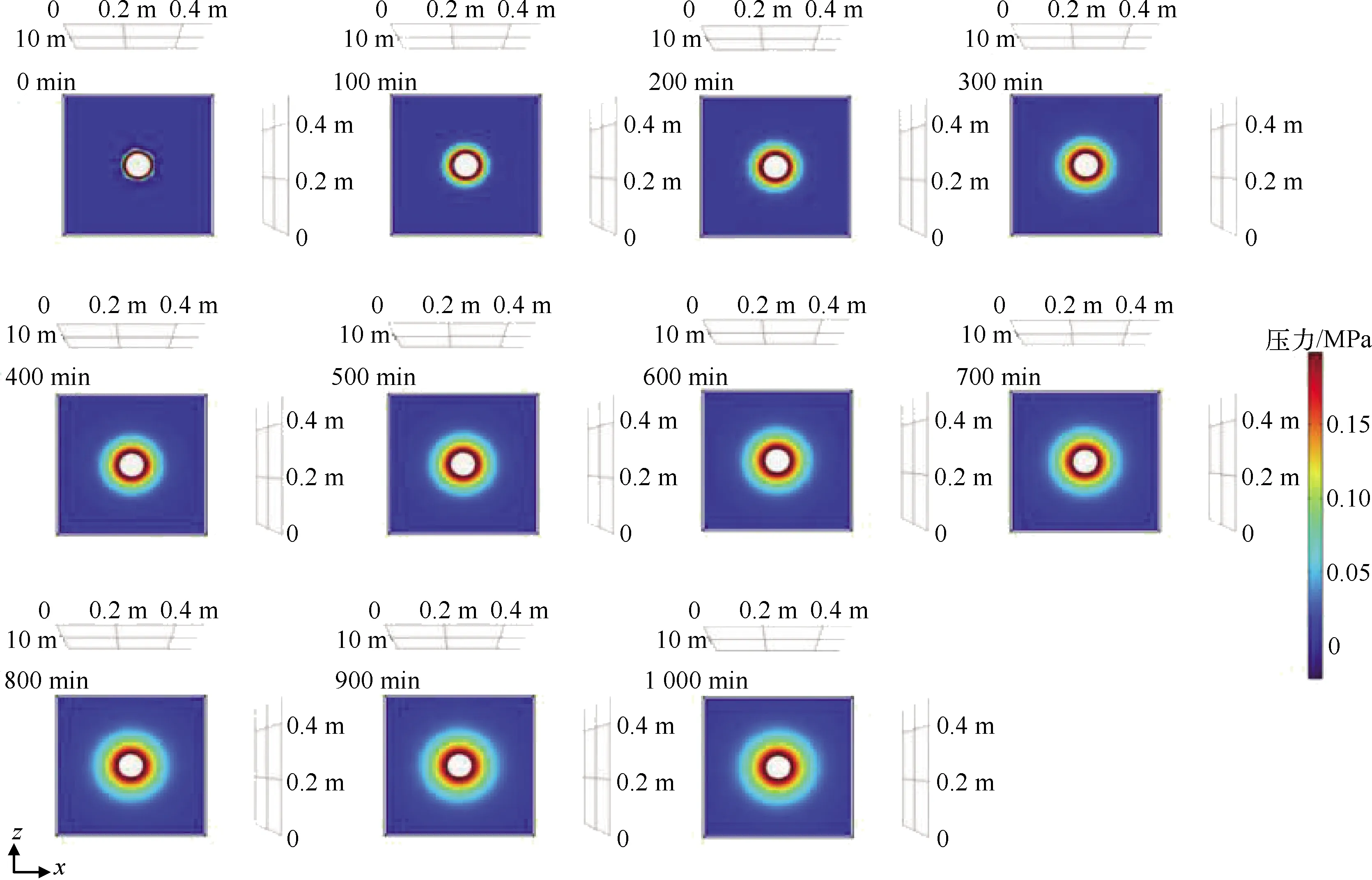

xy上切面溶液的压力分布如图7所示。压力沿着筛管向两侧传递,同样,在前500 min内压力传递较快;在500~1 000 min内,压力传递速度降低,且逐步趋于稳定。压力云图呈现对称分布,这是因为模型各向同性。

图7 xy切面压力云图Fig. 7 Pressure nephogram of xy section

zx横切面溶液的压力分布如图8所示。压力沿着筛管向四周传递,同样,在前500 min之内压力传递较快;在500~1 000 min内,压力传递速度降低,且逐步趋于稳定。压力云图呈现对称的圆形分布,说明重力对zx切面压力分布的影响不大。

图8 zx切面压力云图Fig. 8 Pressure nephogram of zx section

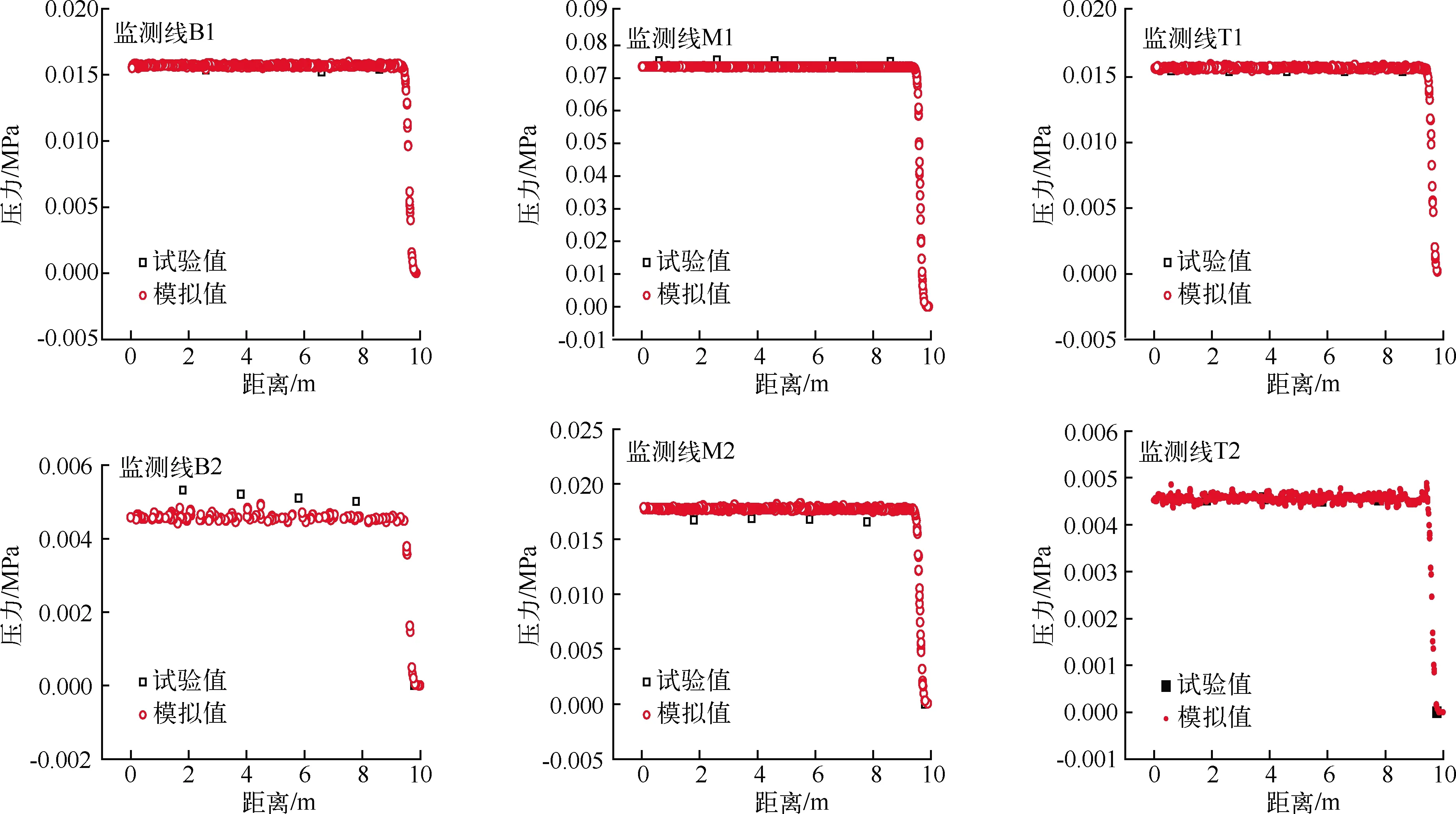

2.2.3.2 试验、模拟结果对比

和试验方案一致,数值模拟也选取了6条监测线(B1、M1、T1、B2、M2、T2)。将6条监测线上试验所得的压力值和数值模拟结果进行对比,如图9所示。

图9 压力平衡时各监测线压力模拟值和试验值对比Fig. 9 Comparison of pressure simulation value and test value of each monitoring line during pressure balance

从图9可看出,试验结果和数值模拟结果整体上相匹配,部分监测点存在出入是由于试验误差或数值模拟参数选择误差导致的。模型中0~9.6 m距离内存在溶液压力,且压力稳定、几乎无压降;在9.6~10 m,由于筛管内溶液渗流范围未覆盖到,所得溶液压力为0。

3 割缝过滤器现场试验

3.1 矿床地质条件

试验点位于新疆某矿床。试验区各含水层砂体厚度适中,一般介于10.0~20.0 m,隔水层连续、稳定。矿化围岩成分主要为长石和石英,易溶矿物及碳酸盐含量较小,矿化围岩耐酸、碱性强,含水层岩石颗粒成分均一,分选性中等-差,结构疏松,孔隙度25.30%~32.70%,含矿砂体透水性好。

钻探施工不利地质因素:1)矿层的顶板位于第八煤层下部,由于煤层比较松散,对水平井造斜指向性影响较大;2)泥浆泵压力为5 MPa左右,容易造成二开塌孔。

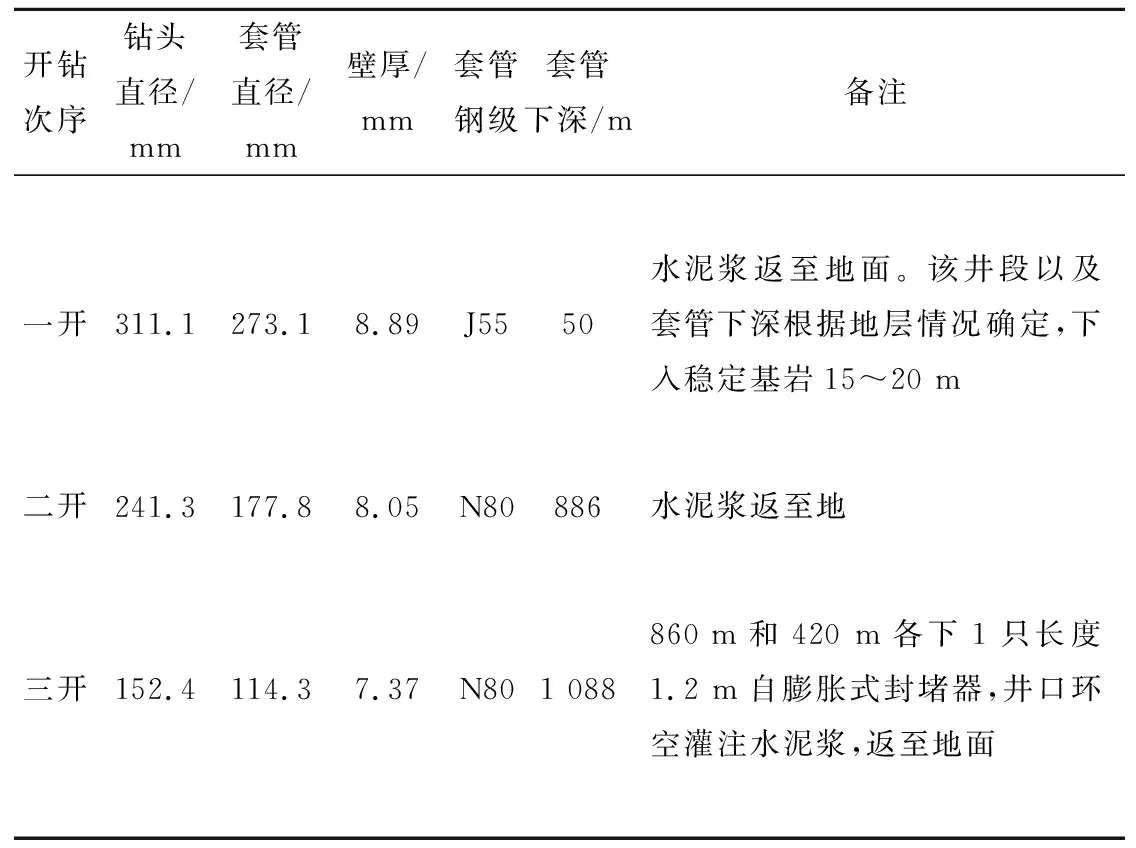

3.2 水平井井身结构设计

根据矿床地质资料,设计了水平井,其井身结构见表3,水平段长200 m。

表3 水平井井身结构设计Table 3 Structure design of horizontal well

3.3 水平井完井试验

水平井的井下对接使用慧磁对接工具,在对接井下入重磁信号发射装置,并在钻头处安装信号接收装置,根据重磁信号实时调整经验轨迹。监测数据显示,水平段井眼轨迹的控制精度在10 cm以内,一次对接成功。

三开过滤器采用N80级、φ114.3 mm割缝过滤器,割缝数304条/m,缝宽0.6 mm,缝长76 mm。在860 m和420 m处各串联1只自膨胀式封隔器。整个过滤器下放施工作业平稳有序,未出现井下事故,现场试验结果表明过滤器结构、强度满足地浸采铀水平井施工要求。

3.4 水平井注液试验

注液循环系统主要包括50 m3蓄水池、注液管路、压力表、流量计及注液井口装置。注液泵型号为GYZS/0.81,最大注液压力0.8 MPa,最大流量25 m3/h。

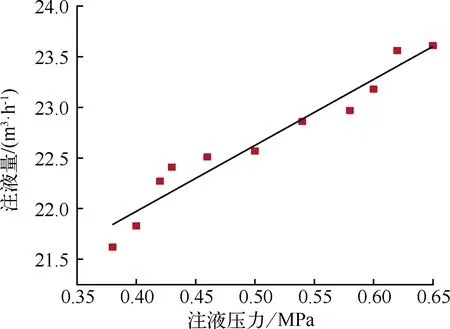

通过变频器调节注液压力,可以得到注液量和注液压力关系,如图10所示。

图10 注液压力与注液量的关系Fig. 10 Relationship between liquid injection pressure and liquid injection volume

从图10可看出,随注液压力升高,注液量不断增加,最高注液量达23.61 m3/h。以200 m水平段布置5口注液直井计,相当于单口直井注液量为4.72 m3/h,与周围直孔的注液量(普遍低于2.4 m3/h)相比,水平井单井注液量提高了约1倍。

4 结论

1)研制了6种规格N80材质的割缝过滤器,通过抗压强度测试优选出规格为φ104 mm、割缝数304条/m、缝宽0.6 mm的过滤器。对该过滤器进行的数值建模分析和室内长距离注水试验表明,0~9.6 m距离内溶液压力稳定、全段几乎无压降,可实现水平井均匀布液。

2)现场试验表明水平井注液量为23.61 m3/h,按水平段距离可布置5口注液直井计,相当于直井单孔注液量为4.72 m3/h,较常规直井注液量提高1倍。割缝过滤器建造技术在地浸采铀领域是可行的。