扩大头滑移式锚杆的恒阻力值研究*

郑二虎 王 泓 周健南 王 波 周寅智

(1.陆军工程大学国防工程学院,南京 210007;2.军事科学院国防工程学院,北京 100850)

在现代的地下防护工程中,锚杆加固技术是确保地下空间围岩稳定、防止坍塌的重要技术手段之一,因而广泛应用于采矿、隧道、地下洞室等地下工程中。扩大头锚杆具有抗拔力强、可靠性高、变形小等特点,在工程中运用取得了较好的效果。学者们对扩大头锚杆也进行了一系列的研究,张敬一通过现场试验研究了膨胀土地基中承压型扩体锚杆和普通拉力型锚杆的力学特性,证明了承压型扩体锚杆相较于普通拉力型锚杆具有承载力高、变形小的特点[1]。李粮纲等基于弹性Boussinesq问题的位移解等相关理论,推导出扩大头锚杆最大抗拔力的计算式,并通过现场拉拔试验验证了理论的可靠性[2]。郭文龙等利用FLAC3D对扩大头锚杆的抗拔力进行了数值模拟,同时考虑了群锚效应,结果表明:扩大头的直径是影响锚杆承载力的最重要因素,当锚杆间距超过扩大头直径3倍时,可不考虑群锚效应[3]。王乔坎基于极限平衡原理,建立了考虑围岩强度的理论计算模型,推导了适用于水平荷载作用下压力型扩大头锚杆的极限抗拔承载力计算式,并通过现场试验验证了理论的合理性[4]。刘峻龙等在普通锚杆变形的基础上结合弹性力学,推导出扩大头锚杆的变形计算式,并进一步推导出扩大头锚杆的临界锚固长度及经济临界锚固长度[5]。但在防护工程领域,考虑高科技精确制导武器的发展,许多已建地下防护工程都面临着武器打击的威胁[6-7],并且地下结构开发深度越来越深,对锚杆支护提出了更高的要求,不仅要满足深部围岩引起的高应力,而且要适应围岩大变形的要求[8]。传统的扩大头锚杆变形小的特点使得其很难满足大变形的要求,通过对扩大头处加装套筒使其成为滑移式吸能锚杆,成为满足上述工程要求的行之有效的设计。

通过对扩大头滑移式锚杆的外套筒产生塑性变形时所提供的恒阻力值数学表达式的推导,并经与拉拔试验和数值模拟预测值的对比,验证理论值的可靠性,为工程中该类锚杆的应用提供参考。

1 扩大头滑移式锚杆的工作原理

扩大头滑移式锚杆由实心杆体、扩大头、套筒(前端有变截面1、2)、托板和螺母组成,如图1所示。实心杆体的远端带有螺纹,用于锚杆与岩体的锚固;套筒前端变截面1的内径与扩大头的大端直径相同,变截面2的内径与杆体直径相同,杆体直径与套筒滑移段内径相同,杆体可以从尾端装入套筒,扩大头卡在变截面1与变截面2间,实现杆体与套筒的紧密结合。锚杆在钻孔中被完全灌浆,在围岩变形挤压托板时,托板通过紧固螺母将力传到套筒上,套筒通过与扩大头滑动摩擦以适应围岩变形并达到吸收能量的目的。

2 扩大头滑移式锚杆恒阻力值的弹-塑形理论推导

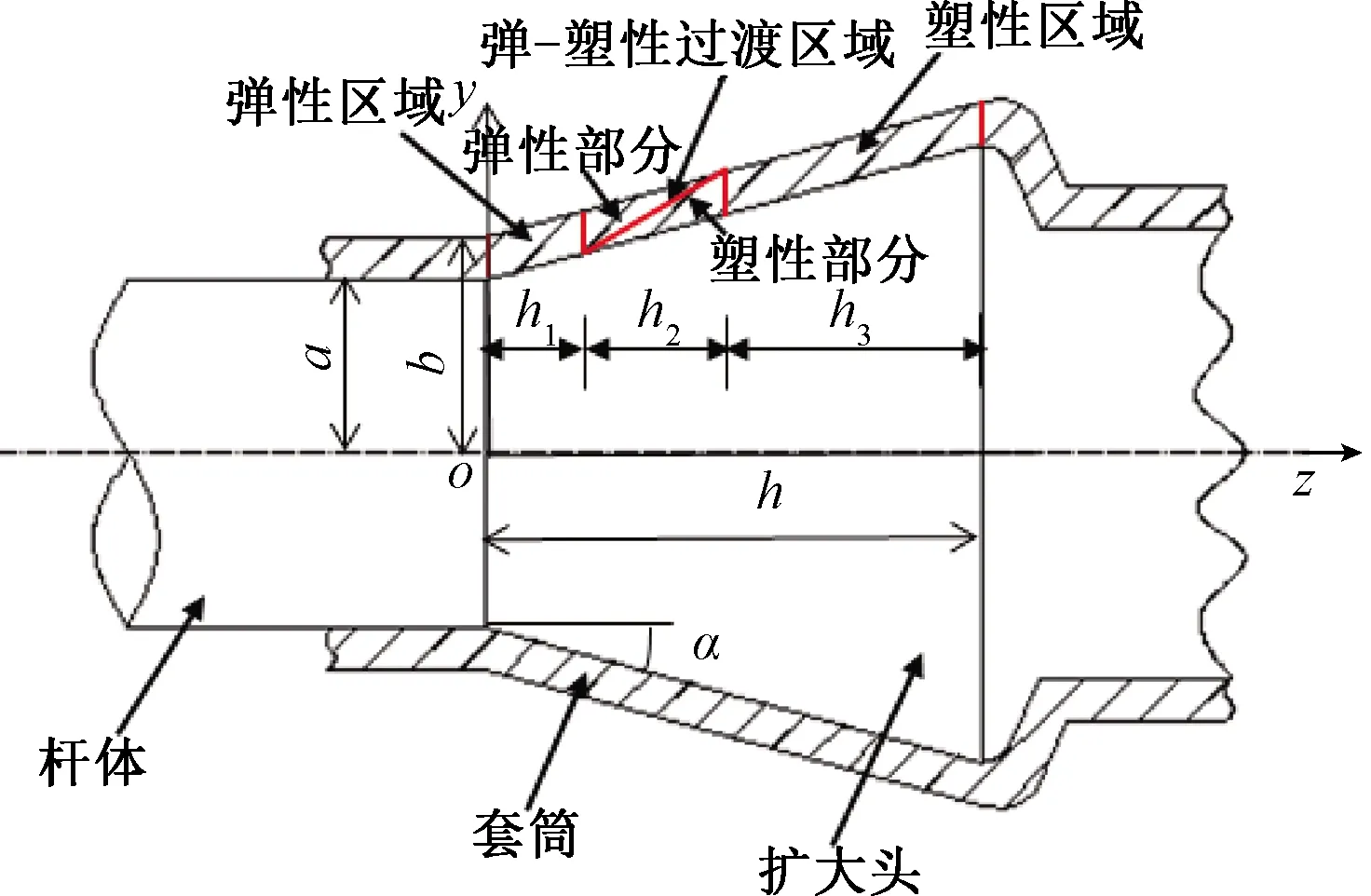

文献[9]中以锥形体的轴线作为z轴坐标,原点o位于圆锥的小端中点,坐标的y轴与锥形体小端的半径重合,建立如图2所示的极坐标系。假设:1)锥形体为刚体;2)套筒为完全弹性变形。在套筒受到锥形体挤压时只产生弹性变形时,锥形体表面的压力值大小与套筒径向位移成正比关系,利用弹性理论推导出均布力加载圆环下锥形体表面压力函数的数学表达式:

p(z)=Isz

(1)

式中:Is为套筒的弹性系数;E和μ分别为套管的弹性模量和泊松比;a和b分别为套筒初始状态下的内半径和外半径,α为锥形体的半锥角。

将锥形体所受到的摩擦力F(z)与法向压力通过摩擦定律相关联,得出:

F(z)=fp(z)cosα

(2)

式中:f是锥形体与套筒的摩擦系数。

则沿轴向的摩擦力分量为:

p0(z)=F(z)cosα=fp(z)cos2α

(3)

将p0(z)沿z方向在锥形体总长度h上积分得出沿轴向的阻力值P0,其中环向积分区域中积分半径r=a+ztanα,积分宽度ds=dz/cosα=secαdz。

(4)

通过化简积分可得:

P0=2πfIsIc

(5)

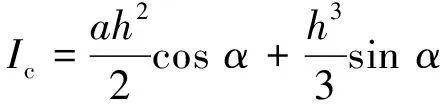

式中:Ic为锥形体几何常数;h为锥形体的高。

对于给定的尺寸的锚杆,套筒只发生弹性变形,上述的弹性理论所给出的阻力理论值P0是恒定的。但是,对于完全由钢材加工的扩大头滑移式锚杆,套筒仅发生弹性变形会造成材料使用效率较低。因此,扩大头滑移式锚杆设定套筒发生塑性变形,这样可以有效利用材料,因此需要对套筒发生塑性变形时的阻力值进行研究。

假设:1)扩大头为刚体,在准静态滑动过程中不会发生变形(实际上,扩大头的变形远小于套筒变形,可忽略不计);2)套筒变形过程中横截面积不会发生变化;3)为方便计算,套筒简化为线性硬化材料模型。由于扩大头的直径从小端到大端呈线性变化,套筒在滑动过程中受到扩大头挤压变形,在扩大头长度范围内会形成不同的变形区域。

2.1 套筒变形区域的划分

由假设2)可知:锥形体在滑动挤压套筒过程中,套筒某一微元体产生的环向应变和径向应变同时进入弹性应变或者塑性应变,由此,变形区域可以划分弹性变形区域、弹-塑性过渡区域、塑性区域,如图3所示。

图3 变形区域的划分

以扩大头小端中心为原点o,沿套筒滑动方向为z轴,竖向为y轴,建立图2b所示极坐标系。套筒内、外半径的不同,则产生的应变也不同,判断套筒内、外壁应变的大小,有助于界定不同区域沿z轴方向的长度。

由于套筒在挤压过程中仅发生径向位移,容易得出套筒内壁环向应变:

(6)

式中:ε1为套筒内壁环向应变随坐标z变化的函数。

同理,可以得出套筒外壁环向应变:

(7)

式中:ε2为套筒内壁环向应变随坐标z变化的函数。

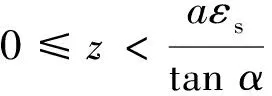

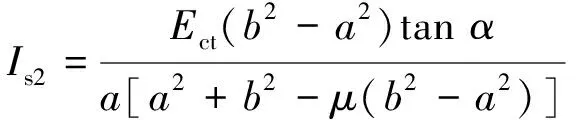

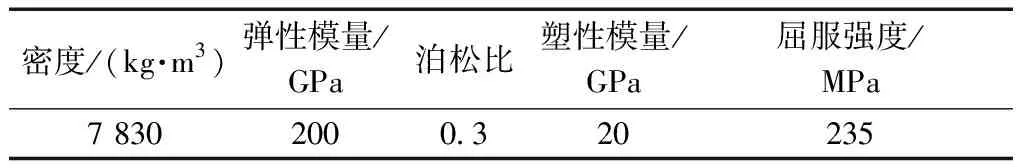

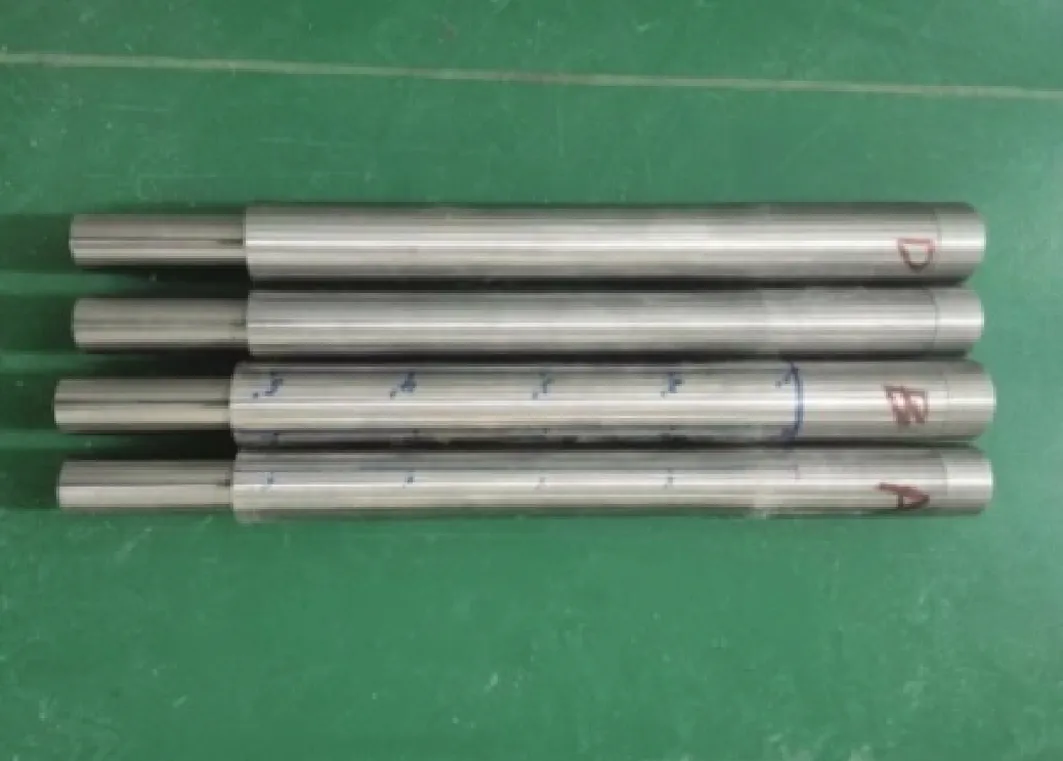

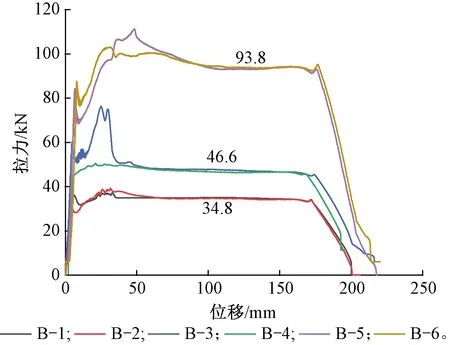

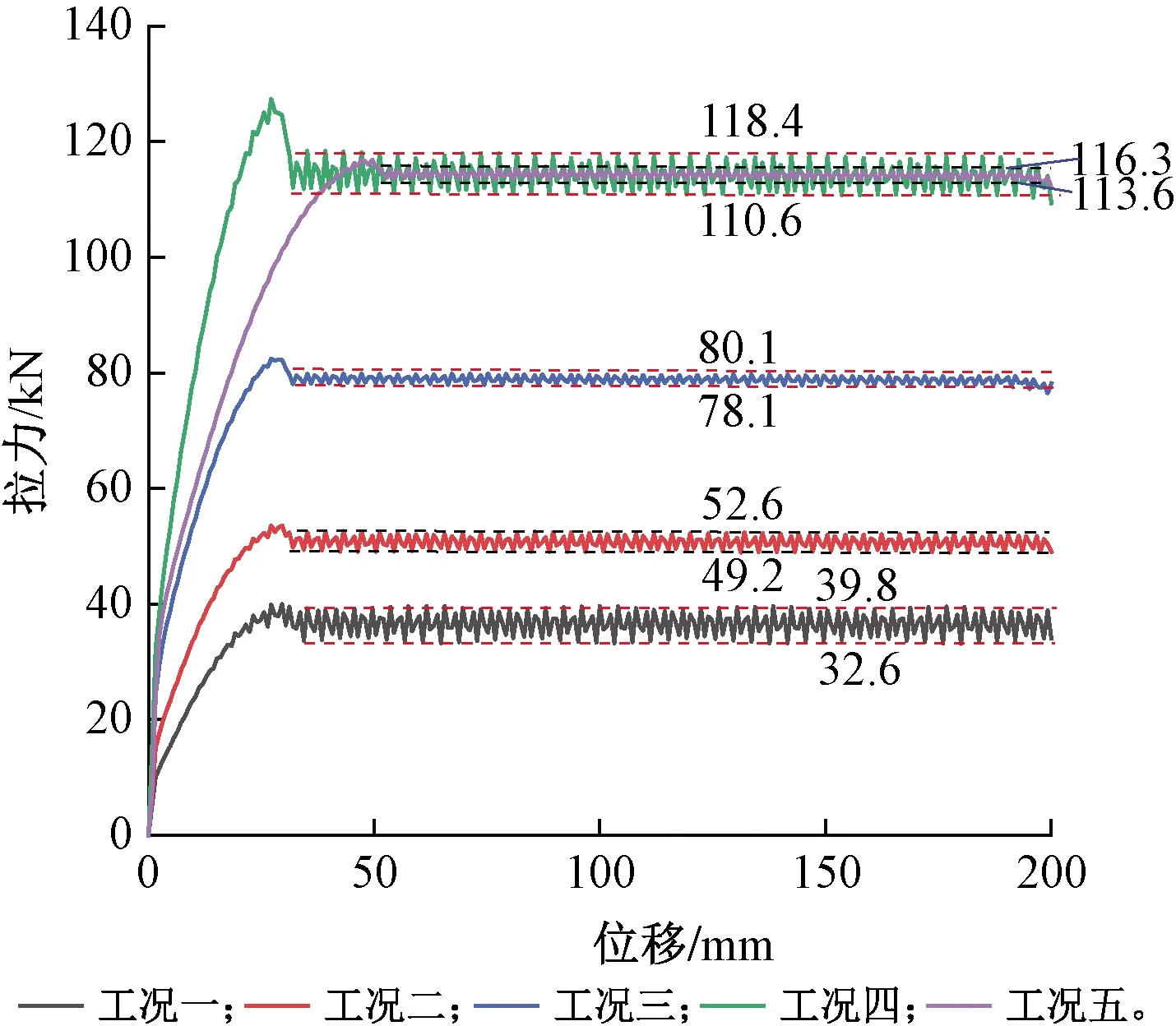

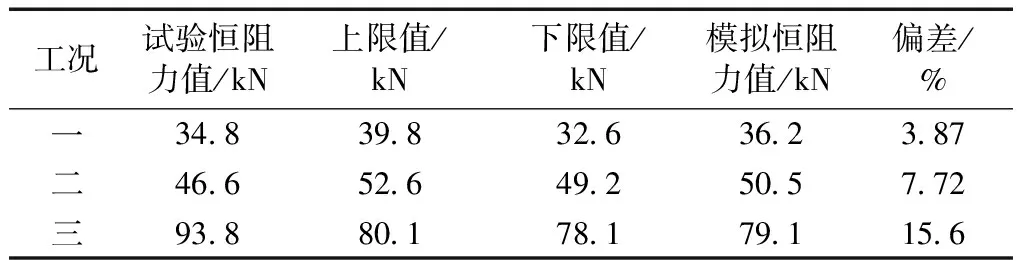

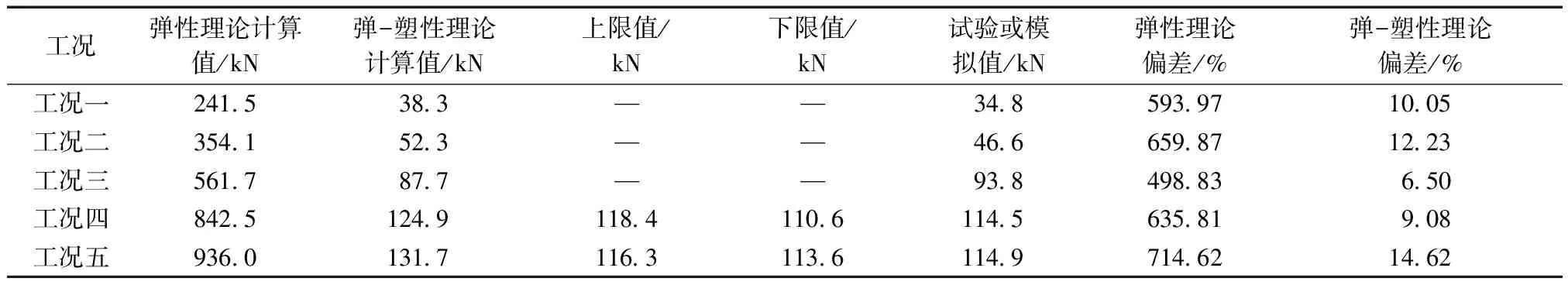

由于a 2.1.1弹性区域范围 2.1.2弹-塑性过渡区域范围 2.1.3塑性区域范围 将套筒受到扩大头挤压变形后的区域沿z轴的长度范围确定后,可以分别计算出不同区域的阻力值,最后将不同区域的阻力值进行叠加得到总的阻力值。 扩大头受到套筒施加的压力与套筒发生的位移呈正比[9],如表达(1)所示。对于线性硬化模型材料而言,在套筒进入含塑性变形状态时,材料的模量发生变化,套筒对扩大头的压力、摩擦力以及沿z轴方向的阻力值也将随之改变,需要重新计算给出不同区域的阻力值。 2.2.1弹性区域阻力值求解 弹性区域扩大头所受压力值和恒阻力值采用文献[9]给出的压力值和恒阻力值的数学表达式。其中压力值表达式为: p1(z)=Is1z (8) 式中:Is1为弹性区域弹性系数;z的范围值为[0,h1];Ec为套筒的弹性模量。 该区域的恒阻力值为: P01=2πfIs1Ic1 (9) 式中:Ic1为弹性区域扩大头的几何参数。 2.2.2弹-塑性过渡区域阻力值求解 弹-塑性过渡区域是一个复杂区域,难以界定此区域模量值大小,此区域模量Ect值可按弹性部分与塑性部分所占比例值叠加得出: Ect=k1Ec+k2Et (10) 式中:Ect为弹-塑性模量;k1、k2分别为弹-塑性混合区域中某一垂直z轴截面弹性部分和塑性部分所占比例的系数;Et为塑性模量。 k1与k2的关系如式(11): k1+k2=1 (11) 按照假设2)、3)可知k1、k2成线性变化,在如图4所示的极坐标系中,可以确定k1、k2与z函数关系: (12a) (12b) 此区域扩大头受到的压应力值为: p2(z)=Is2(z-h1)+Is1h1 (13) 式中:Is2是套筒弹-塑性系数。 图4a给出不同区域模量值的变化曲线,可以看出弹-塑性过渡区域的模量值是一维线性函数,由式(12)可以得出p2(z)是一个关于坐标z的二次函数,计算较为复杂,但由于h2是一个很小的值,可以用线性函数代替p2(z),即是将此区域内的Ect取一个合理的等效常数值。取弹性模量和塑性模量分别为200,20 GPa(塑性模量为弹性模量的0.1倍[10])的平均值110 GPa作为此段区域的模量值,等效前后p2(z)的值差别较小(图4b)。 a—不同区域的模量值;b—不同区域的压力值。 此区域沿z轴摩擦力值分量为: p02(z)=fp2(z)cosα2 (14) 环向积分区域中积分半径为r=a+aεs+ztanα,积分宽度ds=secαdz,将轴p02(z)在h2长度上进行积分得出此区域阻力值P02: (15) 通过积分化简并忽略式中含εs三次方及以上高次幂,于是P02可以简化为: (16) 2.2.3塑性区域阻力值求解 p3(z)=Is3(z-h1-h2)+Is2h2+Is1h1 (17) 式中:Is3为塑性常数。 此区域沿z轴摩擦力值分量为: p03(z)=fp3(z)cosα2 (18) 环向积分区域中积分半径为: r=a+bεs+ztanα (19) 积分宽度为: ds=secαdz (20) 将p03(z)沿z轴在h3长度上进行积分得出此区域阻力值P03: (21) 通过化简并将含εs三次幂忽略不计后可得: (22) 通过对弹性区域、弹-塑性过渡区域、塑性区域分别求解恒阻力值的分量,最后将三个分量进行叠加得到阻力值P0: P0=P01+P02+P03 (23) 由于试件加工周期较长且成本较高,首先选择数值模拟进行阻力值的研究,同时方便对试验方案进行调整。用SOLIDWORKS建立三维模型,导入Hypermesh进行网格划分,用LS-PrePost进行前处理,最后用LS-DYNA进行结果分析。 用SOLIDWORKS建立了5种工况的锚杆试件模型,以探究套筒厚度、扩大头角度和扩大头长度对恒阻力值的影响,锚杆尺寸参数如表1所示。 表1 锚杆尺寸 为了保证网格规整性,每种工况的试件由两部分组成:第一部分由扩大头和杆体组成,第二部分为整个套筒,如图5所示。 a—模型整体;b—网格模型剖面 将几何模型在Hypermesh划分完网格之后在LS-PrePost进行前处理工作,具体工作步骤如下: 1)选定材料模型,杆体使用*020RIGID材料模型。套筒使用*003-PLASTIC KINEMATIC材料模型,材料参数输入如表2所示。2)选择积分单元。两者均采用SOLID8结点全积分单元。3)属性赋予。将选择的材料模型和积分类型分别赋予各部件。4)约束套筒左端。将套筒左端网格所有自由度进行约束。5)定义位移加载曲线。6)设置接触关系。两部件采用AUTOMATIC_ SURFACE TO SURFACE接触关系。7)设置输出。8)设置结束以及时间步。 表2 钢材属材 上述前处理工作完成后,将生成的K文件导入LS-DYNA软件中进行运算,得出运算结果。 为了验证数值模拟模型的准确性,对工况一、二、三制作短锚杆试件进行静力拉伸试验验证。 拉伸装置采用深圳万测试验设备有限公司生产的微机控制电液伺服万能试验机,试验机最大拉力为1 000 kN,准确度等级为0.5级,试验采用位移加载,加载速率为5 mm/min。 锚杆实物图如图6所示,为排除试验结果的偶然性,每种工况下的锚杆各制作两根,所使用材料为45号钢材,弹性模量为200 GPa,泊松比为0.3,拉伸滑移长度200 mm。 图6 锚杆试件 锚杆拉伸完之后,套筒产生明显的径向向外扩张现象。工况一试件拉伸后如图7所示,径向扩张尺寸较试验前约为1 mm,大致与扩大头大端半径与杆体直径之差相等,表明锚杆在拉伸过后,套筒产生明显的塑性变形。 a—试验前;b—试验后。 图8分别给出了试验测得工况一、二、三的拉力-位移曲线,其中工况一的B-1、B-2试件的试验恒阻力值约为34.8 kN;工况二的B-3、B-4试件的试验恒阻力值约为46.6 kN,其中B-3的峰值力明显比B-4的峰值力大,原因可能是B-3试件在试验机上夹持时发生倾斜,导致早期峰值力较大;工况三的B-5、B-6试件的试验恒阻力值约为93.8kN,每种工况的两根锚杆恒阻力值相近,表明锚杆的稳定性较好。 图8 锚杆试验拉力-位移曲线 图9给出了五种的数值模拟拉力-位移曲线,每种工况平稳阶段值始终在某一范围内呈锯齿形波动,这是机械运动过程中普遍存在黏滑现象,它是一种在低速驱动情况下接触界面间滑动和静止交替出现的摩擦现象[12],图中标出波动范围的上、下限值,取上、下限值的平均值为恒阻力值。 图9 锚杆数值模拟拉力-位移曲线 试验恒阻值与模拟恒阻值误差对比见表3,两种工况下的试验与数值模拟结果在合理范围内,表明通过上述数值模拟建立的有限元分析模型较为准确可靠,可以用来验证弹-塑性理论的可靠性。 表3 试验与模拟恒阻力值对比 图10 不同工况与工况一恒阻力值之比 弹性理论和弹-塑性理论计算值与试验结果和模拟结果对比如表4所示,前三种工况与试验结果对比,后两种工况与模拟结果对比。从表4可以看出:五种工况中弹性理论与模拟结果偏差较大,而弹-塑性理论计算值与试验值吻合度较好,偏差结果在15%以内,表明弹-塑性理论值较好适用于扩大头滑移式锚杆的套筒发生塑性变形状态下恒阻力值预测。 表4 弹性理论值或弹-塑性理论值与模拟值或试验值对比 综合上述研究可以得出:对于纯钢材制作的扩大头滑移式锚杆,扩大头角度在一定范围内会使套筒在滑动挤压变形过程中会发生塑性变形,在试验结果中得到了验证,为弹-塑性理论的推导提供了基础。经过计算得出的弹-塑性理论推导出的理论值可以较好地吻合数值模拟结果,误差在可以接受的范围内,为扩大头滑移式锚杆的恒阻力值的预测提供参考。 借鉴计算恒阻大变形锚杆恒阻力值的弹性理论公式,提出了弹-塑性理论算式,使其适用于扩大头滑移式锚杆的恒阻力值预测。主要结论如下: 1)通过将扩大头滑移式锚杆的套筒在受到锥形体挤压区段划分为弹性区、弹-塑性过渡区以及塑性区,通过叠加不同区域的阻力值得出扩大头滑移式锚杆总阻力值计算式。 2)采用数值模拟方法,通过对五种工况结果分析,发现对恒阻力值影响最大的是扩大头的长度,其次是扩大头角度,最后是套筒厚度。 3)通过与数值模拟及拉拔试验结果的对比,验证了弹-塑性理论计算得出结果误差小,验证了弹-塑性理论的可靠性。

2.2 不同区域阻力值的求解

3 恒阻力值数值模拟研究

3.1 模拟方案

3.2 前处理工作

3.3 模型验证

3.4 恒阻力值影响因素分析

4 弹-塑性理论可靠性验证

5 结束语