水解酸化-BBR-高效沉淀在污水厂提质增效中的应用

赵旭雍,徐 欣,吴永明,邓 觅

(1.南昌鑫淼源环保有限公司,江西南昌 330038;2.江西省科学院微生物研究所,江西南昌 330096)

随着区域企业产业链增加和经济快速发展,出现污水排放量大幅增加以及进水各主要水质指标提升的问题,进而导致部分现有污水处理厂超负荷运行并已无法满足当前污水处理要求,因此,亟待采用高效工艺改扩建原有污水处理厂来进一步提高污水处理效率。在我国土地资源紧张、污水负荷日益加大且环境要求不断提高的背景下,污水处理工艺也面临新的选择〔1〕。目前常用的污水处理工艺主要包括A2/O 工艺〔2〕、氧化沟工艺〔3〕、SBR 工艺〔4-5〕和MBR工艺〔6-7〕等。其中,A2/O 工艺存在出水NH4+-N 和TP较高且占地面积较大等问题;氧化沟工艺除氮效果有限;SBR 工艺出水不连续,设备利用率不高;MBR虽然处理效率好且占地面积小,但耗材更换频繁,费用高,不利于后期的运行。由此可见以上工艺均存在一定的局限性,不太适用于污水处理厂的原址改扩建。在当前“绿色发展”理念的影响下,随着污水排放标准的日益严格,对污水处理设施的高效化、低能耗化、生态化改扩建将成为未来主要方向〔8-9〕。

植物生态生物膜(Botany bio-reactor,BBR)工艺是一种基于FCR(Food chain reactor)技术的生物膜处理工艺〔9-10〕,其从生物接触氧化法衍化而来,通过植物根系和仿生填料构建水生态与生物处理,利用附着在植物根系和载体表面的微生物、原生动物以及微型动物去除污水中污染物,并利用工艺自身特色同步实现除臭和景观改造,实现花园式现代化污水处理厂的建设。该技术利用自然和人工根须作为生物膜载体,比表面积巨大,可达到12 000 m2/m3,并可培养和维持3~4 倍于活性污泥法的“等效生物浓度”〔10-12〕;同时植物与填料交织生长,可改善根系泌氧,促进DO 在水中的运输〔13〕;此外独特的生态系统可大量聚集各类微生物和小型动植物,通过食物链捕食与被捕食的关系,稳定系统内生物膜结构并降低污泥产生量〔14〕。

本工程针对污水处理厂原有处理设施处理能力有限,出水标准提高的问题,经分析研究及结合公司以往类似工程经验,选用“水解酸化-BBR-高效沉淀”为主体的耦合工艺对南昌某污水处理厂进行提标改造,取得良好的处理效果。项目案例可为国内同类污水处理厂提标改造提供参考。

1 工程概况

该污水处理厂原设计处理规模为10 000 m3/d,其原工艺以“格栅-沉砂池-氧化沟-二沉池”为主,由于日均进水量及各主要水质指标均超设计值,导致污水处理系统长时间处于超负荷运行状态,使得其出水水质勉强能达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级B 标准〔15〕,但并不能满足当前环保排放要求。据此,决定采用“水解酸化-BBR-高效沉淀”为主体的耦合工艺对其进行改造,设计规模为20 000 m3/d,并考虑远期增加10 000 m3/d污水处理规模的可能性,部分工艺处理规模按30 000 m3/d规划建设。根据运行监测结果显示,提标改造后,污水处理厂出水COD、BOD5、NH4+-N、TP 等污染物指标稳定达到《地表水环境质量标准》(GB 3838—2002)的地表水Ⅳ类标准(TN 除外),且SS 满足《城镇污水处理厂污染物排放标准》(GB 18918—2002)中一级A 标准,进一步降低了出水对水环境的影响。

2 原有工程问题分析及改造方案

(1)地区发展带动水质、水量的提升,导致该污水处理厂原有“格栅-沉砂池-氧化沟-二沉池”处理工艺长时间处于超负荷运行状态,出水仅能达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级B 标准,而尾水排入的水系下游为一省控断面,为满足新环保要求,采取“水解酸化-BBR-高效沉淀”为主体的耦合工艺对污水处理厂进行提标改造,使之出水优于一级A 标准甚至达到地表水准Ⅳ类标准(TN 除外)。

(2)该污水处理厂地处经济发达地区,可供扩建的土地资源紧缺,而BBR 技术因其特殊的设计方式,可在原有氧化沟池体基础上进行直接改造形成BBR 池,这样既能增加污水处理厂景观,又可有效解决城市污水处理厂新建和改扩建中新增土地的问题。

(3)针对污水处理厂来水中工业废水含量增多和偶尔出现黄泥较多影响生化系统正常运行的问题,采取新建应急池、pH 调节及初沉池和水解酸化池等处理措施。在调节pH 并投加PAC 等混凝剂后将上清液排至水解酸化池,在有效降解部分COD、BOD 等的同时提高废水可生化性,以利于后续高效的生化处理过程。

3 工艺流程

本项目采用“粗格栅+细格栅曝气沉砂池+反应初沉池+水解酸化池+BBR 池+二沉池+高效沉淀池+纤维转盘滤池+紫外消毒”工艺,具体工艺流程见图1。

污水经粗格栅拦截大颗粒物后进入泵池,经提升泵提升进入细格栅及后续曝气沉砂池。沉砂池出水自流进入反应池。反应池设NaOH、PAC、PAM 加药点,在调节pH、加药后经混凝絮凝反应,出水自流进入平流式初沉池。污水在平流式初沉池泥水分离后出水自流进入水解酸化池,提高可生化性后出水再经配水渠进入BBR 反应池。由于初沉阶段投加PAC 可能导致水体pH下降,再经水解阶段pH会进一步下降,故在BBR池进水端预留加药口,方便投加Na2CO3以提高水体pH和碱度,确保系统的去除效率。

污水在BBR 池内经微生物和植物协同作用逐级去除大部分COD、BOD5、NH4+-N、TN、TP、SS 等各类污染物后,出水自流进入二沉池泥水分离。二沉池出水自流进入高密沉淀池,经加药除磷并进一步处理去除其他各类污染物后,出水自流进入纤维转盘滤池,再经过滤后自流进入紫外线消毒渠,经消毒后即可达标计量排放。

图1 废水处理工艺流程Fig.1 Flow diagram of wastewater treatment process

初沉池污泥排至污泥池;水解池末端污泥部分回流至水解池进水端,部分排至污泥池;二沉池污泥排至污泥池;高密度沉淀池污泥根据工艺需要部分回流至高密度沉淀系统前端反应池,剩余污泥排至污泥池。纤维转盘滤池反洗水排至粗格栅。污泥池污泥经螺杆泵提升至叠螺脱水机后自流进入污泥调理罐,经投加氯化铁、PAM、石灰调理后再经泵输送进入高压板框压滤机脱水,泥饼输送至污泥堆放区后外运至政府指定地点统一处理。污泥压滤液和重力浓缩池上清液自流进入粗格栅渠再回至处理系统。

4 主要工艺单元及设备

4.1 粗格栅及提升泵房

原有粗格栅分2 组建设,设计规模30 000 m3/d,用于对进水大颗粒悬浮物拦截去除,防止堵塞水泵机组及管道阀门。泵池设4 个潜水泵位,单台设计流量为630 m3/h。本次新增1 台水泵,冷备1 台,并配套变频。

4.2 细格栅和曝气沉砂池

原有细格栅及沉砂池土建和设备按10 000 m3/d建设。本工程需要提高沉砂池出水水位,同时因平面布置调整,需拆除原有细格栅及沉砂池后重新建设。重建细格栅和曝气沉砂池设计规模30 000 m3/d,分2 组,每组按15 000 m3/d 规模建设。

设计参数:流量Q=30 000 m3/d=1 250 m3/h,总变化系数Kz=1.45,最大流量Qmax=1 812.5 m3/h。

(1)细格栅。共计2 座,单座尺寸为9.3 m×1.5 m×1.5 m,结构为钢筋砼地上式。

(2)曝气沉砂池。共计2 座,单座尺寸为3.2 m×15.0 m×4.8 m,结构为钢筋砼地上式。

4.3 应急处理工序

由于处理厂部分时段进水pH 偏低且含有较多黄泥,故新增pH 调节及反应沉淀单元,将污水pH 调整至合理值后沉淀去除黄泥等。同时,因处理厂进水中含有大量预处理后的医药废水,COD 较高且可生化性较差,为保障污水处理系统稳定运行和出水水质达标,故在初沉工序后增设水解酸化系统,使之在兼性微生物的吸附和水解酸化作用下将大分子难降解有机物转化为小分子易降解有机物,实现有机物和色度的良好去除,从而有利于后续处理工序的高效运行〔16〕。

(1)反应池。1 座,分2 组独立运行,每组4 格,单组总尺寸为17 m×8.3 m×7.3 m,结构为钢筋砼半地上式。

(2)初沉池。类型为平流式沉淀池,1 座,分2 组,每组2 格,表面水力负荷q=3.2 m3/(m2·h),结构为钢筋砼地上式。

(3)水解酸化池。1 座,设计规模30 000 m3/d,HRT=5.8 h,尺寸为42.4 m×25.8 m×7.3 m,结构为钢筋砼半地埋式。当进水COD 较高并含有较多难降解物质时,水解酸化工序可去除部分COD 并提高污水的可生化性。本项目水解酸化池采用完全混合式活性污泥法,水解段通过机械搅拌使泥水充分混合,加强微生物作用;水解酸化池池顶适量配种植物,改善池顶绿化效果,并提高水解段的污染物去除效率。

4.4 BBR 池

1座,分2 组运行,总有效容积为14 359 m3,有效水深5.5 m,总停留时间17.32 h。BBR 池新建设计规模20 000 m3/d,单座尺寸为63.2 m×43.2 m×6.2 m,BBR 组件填充率控制在40%~45%,混合液回流比为150%~300%,供气量约5 283.6 m3/h,结构为钢筋砼半地埋式。池内种植适应本地生长和达到处理要求的植物,依据不同植物的特性(如喜阴、喜湿等)进行合理搭配,在提高植物存活率的同时提升观赏价值。工艺利用仿生根系填料和植物根系使得微生物更容易附着生长,从而形成较厚的生物膜系统〔10-11〕。

4.5 二沉池

二沉池为1 座辐流式沉淀池,利用原有设备,尺寸规格为D 32 m×4 m,表面水力负荷q=1.04 m3/(m2·h),结构为钢筋砼地上式。二沉池的主要作用是对BBR池出水进行泥水分离,便于后续工艺处理污水。经核算原有二沉池可满足20 000 m3/d 生物膜法工艺后沉淀需求,保留使用。

4.6 高密度沉淀池

1座,新建设计规模20 000 m3/d,反应区HRT=10 min,沉淀区q=8.3 m3/(m2·h),尺寸为18.7 m×16.9 m×5.5 m,结构为钢筋砼地上式。二沉池出水自流进入高密度沉淀池经高效混凝沉淀去除TP 和SS。高密度沉淀池由3 个技术模块组成,分别是集成式絮凝区、沉淀区及污泥浓缩区〔17〕,集合了混合、絮凝、沉淀和浓缩功能。本工艺段通过混凝、强化絮凝、斜管沉淀等措施增强了高密度沉淀池的絮凝和沉淀效果,使之具有水力负荷高、耐冲击负荷、沉淀效率高、出水水质较好、污泥易于浓缩和脱水等特点〔18〕。

4.7 纤维转盘滤池

1座,新建设计规模20 000 m3/d,尺寸为9.2 m×6.1 m×4 m,结构为钢筋砼半地埋式。高密度沉淀池后设纤维转盘滤池,用于去除水中以悬浮状态存在的各种杂质,保障出水稳定达标。纤维转盘滤池为一种新型过滤设备,主要功能是利用滤片截留水中的悬浮杂质,进一步去除水中的SS〔19〕。

4.8 污泥处理工艺

(1)污泥池。污水处理厂原有污泥池1 座,有效容积约220 m3,尺寸为7 m×7 m×5 m,结构为钢筋砼地埋式。据测算,本工程生化污泥产生量约226 m3/d,物化污泥产生量约270 m3/d,污泥池污泥停留时间12 h,以污泥含水率99.5%计,经重力浓缩后含水率约为99%,湿污泥量约113 m3/d,上清液量约113 m3/d,表明原有污泥池有效池容可满足改造后污泥处理需求,故本工程保留原有污泥池。

(2)污泥脱水间。污水处理厂原有污泥脱水间1 座,平面尺寸24.0 m×15.0 m,房高6.5 m,安装带式污泥脱水机2 台,因脱水效果较差,泥饼含水率较高,不能满足要求,故进行优化改造。

新建污泥脱水间1 座,尺寸为24.0 m×15.0 m×6.5 m,门刚结构形式。本工程污泥脱水后泥饼含水率不超过60%,故脱水前需先对污泥进行调理,以确保脱水后泥饼含水率达标。

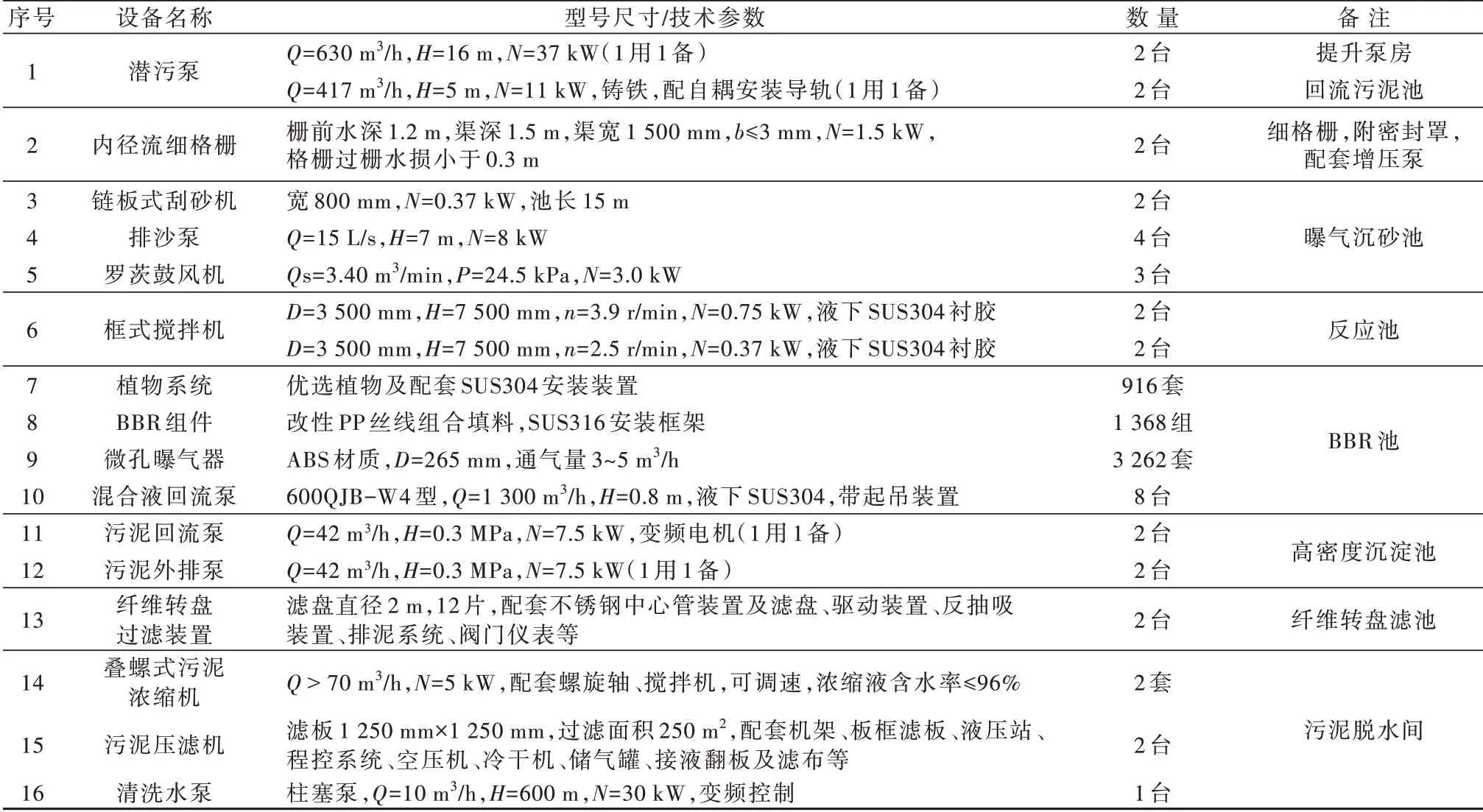

本工程工艺的主要设备见表1。

表1 主要设备及型号Table 1 Main equipment and models

5 处理效果及运行费用

5.1 处理效果

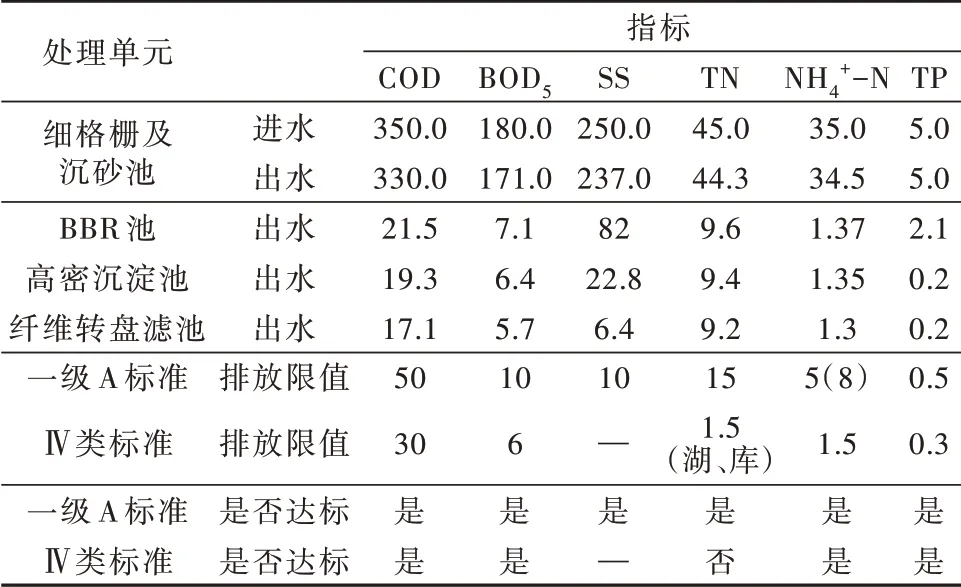

污水处理厂采用“水解酸化-BBR-高效沉淀”为主体的耦合工艺改建完成并投入正常运转后,长达1 a 的持续运行监测结果显示,出水COD、BOD5、NH4+-N、TP 分别可达17.1、5.7、1.3、0.2 mg/L,能稳定达到《地表水环境质量标准》(GB 3838—2002)中地表水Ⅳ类标准,而TN 达9.2 mg/L,不满足地表水Ⅳ类标准中≤1.5 mg/L(湖泊、水库)的要求,这也跟刘平波等关于TN≤10 mg/L 的研究结果类似〔20〕。究其原因,很大程度上跟低碳源导致的反硝化脱氮效能不佳密切相关〔21-22〕,但TN 和SS(6.4 mg/L)均优于《城镇污水处理厂污染物排放标准》(GB 18918—2002)中一级A 标准,可一定程度上降低出水对受纳水体的影响。

对本工程各主要处理单元的去除效能做汇总,结果见表2(取平均值,均整化处理)。

表2 各主要功能单元的水质处理效能Table 2 Water treatment efficiency of each main functional unit mg/L

由表2可得,该工艺对COD、BOD5、SS、TN、NH4+-N、TP 的总去除率分别为95.1%、96.8%、97.4%、79.6%、96.3%、96.0%。

5.2 技术经济分析

本污水处理系统(20 000 m3/d)运行过程中费用主要为电费、药剂费。其中,电费主要来源于泵、罗茨风机等设备的使用,每日实际使用功率约为5 882.35 kW·h,电费以0.68 元/(kW·h)计,折合费用0.20 元/m3;药剂费主要来自于PAC、PAM、氯化铁和石灰,用于污水处理和污泥处理,其投加质量浓度分别为20、0.59、3.82、9.56 mg/L,经过测算,药剂费约为0.1 元/ m3。因此,该套处理工艺的处理费用为0.30 元/m3。

6 结论

采用“水解酸化-BBR-高效沉淀”为主体的耦合工艺对南昌某污水处理厂进行提标改造。改扩建后其处理规模达到20 000 m3/d。经过调试及1 a的稳定运行发现,系统对COD、BOD5、SS、TN、NH4+-N、TP 的最终去除率分别达95.1%、96.8%、97.4%、79.6%、96.3%、96.0%,且对应出水指标分别达17.1、5.7、6.4、9.2、1.3、0.2 mg/L。由此可见,经该工艺处理后,主要污染物指标能稳定满足《地表水环境质量标准》(GB 3838—2002)中地表水准Ⅳ类标准(TN 除外),且TN、SS 能稳定达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)中一级A 标准,从而进一步降低出水对受纳水体的影响。整套工艺运行电费、药剂费合计0.30 元/m3。此外,由于BBR 技术特殊的设计方式,既能增加污水处理厂景观,又可以有效解决城市污水处理厂新建和改扩建中新增土地的问题,因此,本工程可为国内同类污水处理厂的提标改造提供参考。