凯达选煤厂煤泥水系统治理方法

赵晓丽

(华阳新材料科技有限公司 选煤质量管理中心, 山西 阳泉 045000)

1 概 况

凯达选煤厂位于鄂尔多斯境内,距离准格尔旗100 km,为设计入洗能力6.0 Mt/a的动力煤选煤厂,洗选工艺为13~80 mm重介浅槽分选,1.5~13 mm重介旋流器分选,0.25~1.5 mm粗煤泥水力旋流器组分选,-0.25 mm细煤泥压滤脱水回收,主要入选凯达煤矿生产的原煤及选煤厂自购周边矿井原煤。初设3台d38 m浓缩机(两用一备),3台500 m2京津压滤机(现场预留2台安装位置)。

目前,因凯达矿原煤煤质比较好基本不入选,入选原煤为煤质较差的自购原煤,自购原煤质量达不到销售要求,必须全入洗。全入洗时煤泥量较大,占20%~25%,是一般动力煤选煤厂煤泥量的2倍,絮凝剂用量为每吨原煤30~35 g远超周边选煤厂,尾煤泥回收设备能力不足,又增加2台800 m2压滤机。由于煤泥运输转载皮带设计能力不足,两台压滤机同时卸料易发生煤泥运输转载皮带压车事故,目前只能单台压滤机卸料,严重影响煤泥回收,制约生产。

2 煤泥水系统问题分析

针对以上问题最简单直接的解决方法为更换煤泥转载运输皮带机,提高处理能力使两台及以上压滤机可以同时卸料,煤泥处理能力提高不制约生产即可。但是这种技改投入成本大且不能直接产生经济效益。经过综合分析,决定从两方面入手解决煤泥制约生产问题:1) 减少煤泥量,尽量多出商品煤产品。2) 解决煤泥运输转载皮带压车问题的同时降低絮凝剂消耗,提高自动化程度,降低劳动量。

2.1 煤泥特性分析

凯达选煤厂煤泥小筛分实验结果见表1. 由表1可知,煤泥的综合灰分为50.23%,高灰细泥含量大,无直接利用价值。但分析看出+0.075 mm产率27.38%,灰分21.69%. -0.075 mm产率72.62%,灰分60.99%. 如果将煤泥进行分级,-0.075 mm可以回掺到产品里面,既提高了产品产率,增加了经济效益,同时也降低了环保压力。

2.2 煤泥分级设备选型分析

1) 煤泥分级设备常用的有高频筛与叠层高频振动筛,比较如下:

高频筛:达到分级效果需要6台以上GPS1837高频筛,主洗车间的安装空间及基础都达不到要求,且筛布使用寿命短,更换频繁,员工劳动量增加。

叠层高频振动筛:叠层筛处理能力大,筛分效率高。多路并联,设备动负荷小,主洗车间的安装空间及基础都能达到要求。高开孔率,采用防堵耐磨聚氨酯筛网,使用寿命长,更换周期6个月以上。

表1 煤泥小筛分试验结果表

2) 煤泥脱水设备常用的有卧式沉降式离心机与压滤机,比较如下:

卧式沉降式离心机:出料快、排料量大、密闭运行操作运行环境好、操作方便、物料松散、水分低,但是能耗高、维修成本高。

压滤机:间歇性出料、物料不松散、产品水分大,能耗低,维修成本低。

综合考虑选煤厂现场空间布置等问题,且满足0.25~0.075 mm物料能直接掺入综合精煤产品中的要求,选用叠层高频振动筛+卧式沉降式离心机的组合工艺更为合理。

3 煤泥水系统解决方案

3.1 煤泥水处理系统工艺改造

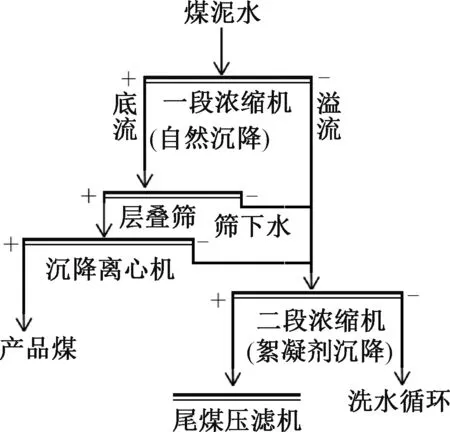

3.1.1 浓缩沉降工艺改造

原煤泥水浓缩沉降工艺为煤泥水同时进入两台浓缩机,使用絮凝剂沉降,工艺流程见图1. 将浓缩机改成两段沉降,一段不加絮凝剂的自然沉降,二段加絮凝剂沉降,增加FY-HVS-1500型叠层高频振动筛2台,GT1420SBC卧式沉降离心机1台。叠筛筛缝为0.075 mm(部分为0.1 mm),筛上物料直接去卧式沉降式离心机,筛下物料去二段浓缩机。工艺流程见图2.

图1 改造前煤泥水系统工艺流程图

生产操作时注意事项如下:

1) 减少系统的循环水量,保证一段浓缩池的沉降速度。

2) 一段浓缩池不能加絮凝剂沉降,避免出现卧式沉降式离心机断销子现象。

3) 控制叠层筛的入料量,使叠层筛的透筛率达到85%以上,保证筛上物料的高灰细泥透筛。

图2 改造后煤泥水系统工艺流程图

3.1.2 尾煤压滤机的改造

因煤泥分级,压滤机处理物料基本都是-0.075 mm极细粒煤泥,压滤机处理效率会下降。目前压滤机使用的是透气量为600 L/m2·s的滤布,需要更换成900 L/m2·s的滤布,提高压滤机的处理效率。把压滤机滤液水由原设计的去循环水池改至去二段浓缩机,保证循环水洗水浓度。

3.2 煤泥水自动化程序控制

压滤控制流程图见图3,在压滤系统和絮凝剂加药系统自动控制的基础上,在二段浓缩入料和底流泵安装浓度计,浓缩机底流自动供料缓冲搅拌桶,实现压滤机自动入料、逐台有序卸料等全过程的自动控制。

图3 尾煤压滤控制流程图

1) 二段浓缩机入料上安装煤泥水浓度检测仪,将煤泥水浓度检测数据反馈至自动加药系统,实现加药机给药频率自动调整,有助于水质控制,降低絮凝剂药剂的用量。

2) 将5台压滤机与对应卸料刮板输送机形成互锁关系,当一台开启时,其他的不能开启即压滤机不能卸料。

3) 602、603浓缩机底流浓度计与610—613四台底流泵关联,浓度过低时底流泵不启动,避免因入料浓度低压滤机处理效率降低,煤泥产品水分增加。

同时4台底流泵与831、832、853煤泥搅拌桶液位计关联。在煤泥桶高液位时(一般设75%)自动停止浓缩底流泵向压滤煤泥搅拌桶供料,低液位自动启泵供料(一般设30%),为增加搅拌桶缓冲能力和避免冒料,将831、832、853三个搅拌桶底部加阀门联通在一体,可视浓缩池使用情况开启浓缩泵台数。

4) 煤泥压滤自动化控制时注意事项如下:

a) 尾煤压滤工改成压滤巡视工,定期巡视自动控制的阀门是否动作灵活可靠。

b) 加强自动控制泵、搅拌桶、压滤机、输送机等电气部件的维护及检查,确保各项保护灵敏可靠以及程序链闭锁及信号输出良好。

c) 对运输设备的各项保护定期进行试验,保证灵敏可靠。

d) 定期进行滤布冲洗、固定等养护,保证压滤机可以快速自动卸料,减少人工辅助卸料。

e) 加强监控系统维护,代替岗位巡查无人值守。

4 煤泥水系统改造后效果

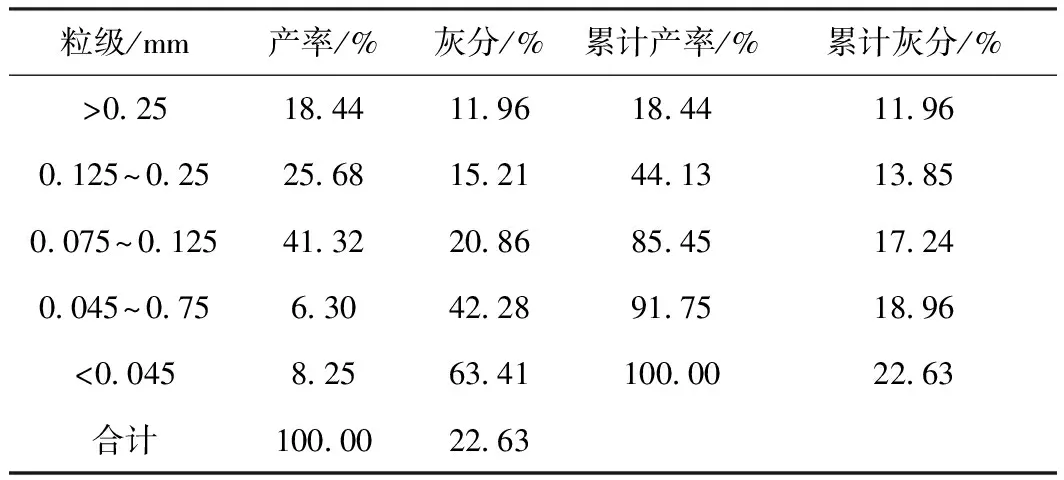

叠层筛上物小筛分试验结果见表2. 由表2可知,筛上物综合灰分为22.63%,其中+0.075 mm产率85.45%,灰分17.24%. -0.075 mm产率14.55%,灰分54.27%.

通过对煤泥水系统工艺改造和全自动加药系统的完善,取得了如下技术经济效益:

1) 一段浓缩机底流通过叠层筛+卧式沉降式离心机处理后水分20%左右,生产中直接均匀掺入产品中,提高产品回收率,使得压滤机处理煤泥量减少25%~30%. 全年入洗自购煤量按240万t,煤泥量按20%,煤泥减少按25%计算,则全年增加精煤产量为12万t,2021全年按800元/t计算,则增加经济效益为9 600万元。

表2 叠层筛筛上物小筛分试验结果表

2) 絮凝剂使用量由技改前的30~35 g/t原煤降至15~20 g/t原煤,按节约10 g/t原煤计算,年节约絮凝剂24 t,节约费用26万元。

3) 煤泥压滤系统自动化的投入,每班减少2名岗位工,年节约人工费用50万元。

5 结 语

以往的动力煤选煤厂设计时把粒度-0.25 mm(多数选煤厂为-0.5 mm)的物料全部由压滤机处理做为煤泥副产品,煤泥作为产品销售压力大且价格低,很多时候只能外排。由凯达选煤厂煤泥水处理工艺的改造可以看出,随着细粒级分级设备的进步,根据煤质情况可以使煤泥分级下限继续降低,减少副产品煤泥产率,既可以增加选煤厂经济效益,又可以降低环保压力。