空间桁架的人-机协作装配规划与试验验证

陈 萌 杨美丽 张崇峰 赵常捷 朱欣悦

1(上海市空间飞行器机构重点实验室 上海 201109)

2(上海宇航系统工程研究所 上海 201109)

3(上海航天技术研究院 上海 201109)

4(上海交通大学 上海 200240)

5(华中科技大学 武汉 430074)

1 引 言

空间桁架被广泛应用于构建空间站、太阳能电池阵、空间天线阵、大孔径望远镜等重要空间设施[1]。空间桁架也是国际空间站中应用较为成功的大型结构[2-3],这使得空间站规模庞大、功能复杂。到 2025 年前后,中国将建成并运营近地轨道空间站系统,具备长期开展有人参与的科学技术实验和综合开发利用太空资源的能力。由于桁架结构能够实现组装扩展与挂载连接,其将在我国空间站任务拓展、未来空间大型设施建造中发挥重要作用。

根据装配方式不同,可将空间桁架装配分为航天员手动装配、机器人自主装配、航天员与机器人协同装配。在“亚特兰蒂斯”号航天飞机上,美国宇航局进行了由两个航天员完成的直立空间结构装配概念实验[4],通过该实验发现,虽然航天员手动装配自主性强,但不适用于装配对象庞大且装配时间较长的场合;Doggett[5]采用机械臂自主装配,成功将 102 根杆件和 12 块面板组装成直径 8 m 的桁架结构,尽管机器人自主装配具有感知精确、动作重复性好等优势,但不能有效处理突发事件;美国约翰逊航天中心将两个机器人与航天员组成团队,拟执行空间桁架单元的人-机协作装配任务[6]。人-机协作的桁架装配可实现航天员和机器人的优势互补,是载人航天领域实现空间大型设施在轨构建的有效途径[7]。

针对空间大型结构装配,郭继峰等[8-9]根据桁架结构的固有分层特性,提出了基于连接矩阵的分层规划方法及两级递阶智能规划算法。张玉良等[10]通过构建航天器数字孪生体,抽象地表达了在轨装配的过程、状态和行为。李团结等[11]将单元拼接式天线进行模块化设计,制定了在轨装配方案,并实现了方案的地面验证。胡佳兴等[12]提出了面向在轨智能装配的太空桁架结构编码与靶标系统设计方法,该研究将径向推入式快速装配接头方案应用于空间可扩展桁架结构的装配,提出基于状态矩阵和邻接矩阵的桁架结构装配序列、装配模式和装配过程描述,为可扩展桁架结构的构建及人-机协作装配任务规划奠定了数学基础。

针对桁架装配任务规划,Schmidtler 等[13]从工作时间、工作空间、目标和接触方式等方面对人-机工作单元进行分析。Wang 等[14]将工作空间、直接接触、工作任务、同步过程和顺序过程定义为人-机之间的共享内容。Zanchettin 等[15]基于高阶马尔可夫链提出了一种预测人类活动模式的算法,并在双臂机器人参与的装配实际场景中,验证了该算法的有效性。朱恩涌等[16]对空间任务人-机协同作业进行分析,指出需要重点关注的 3 个问题:人-机任务分配、人-机安全控制和人-机信息交互。Cheng 等[17]将任务分配的一般工作流程分为 6 个阶段:任务描述与建模、任务分配过程分析与建模、任务分配算法设计与选择、任务分配决策、仿真和任务执行。Tsarouchi等[18]提出在混合装配单元中进行任务规划的方法,并基于平均资源利用率、平均流程时间和工效学等多种指标,对任务分配方案进行了评价。Müller 等[19]提出面向过程的人-机任务分配方法,通过对人-机技能的详细分析和比较,获得合理的任务分配方案。Ranz 等[20]提出基于能力的人-机任务分配方法,通过将人-机能力与给定任务的需求进行匹配,给出最大一致性的分配决策方案。Zhu 等[21]提出了空间桁架结构在轨装配的人-机协作规划策略,并实现了仿真验证。

在人-机协作装配的验证试验中,李志奇等[22]建立了双臂机器人系统,在空间微重力环境下,通过将其与航天员相互配合的演示验证,对空间机器人及在轨人-机协同关键技术进行了初步评价;王旭等[23]提出利用力传感器的反馈信息,制定多工况下机械臂末端位姿调整策略,通过双臂柔顺操作,实现了桁架杆件的装配试验验证。在机器人视觉标定方面,Nishida 等[24]使用彩色标记和图像检测,可获取空间天线的面板位姿。Chen 等[25]基于相位偏移原理,提出高精度三维轮廓测量与多尺度局部几何特征快速匹配算法,提高了目标识别效率。

基于对上述研究现状的分析,本文针对典型的空间桁架结构——直立桁架,首先建立可径向快装的桁架单元新构型;然后将桁架结构的装配序列、装配模式和装配过程用状态矩阵和邻接矩阵进行描述,通过分析空间环境下的人-机能力约束,结合动素分析法,实现了装配任务的层级化分解,采用比较分配原则,制定了人-机协作装配任务流程及方案;最后通过地面人-机协作装配5 m 长直立桁架,对桁架构型和装配方案进行了演示验证。

2 桁架单元基本构型

根据拓展维度,可将空间桁架分为 3 类:(1)一维拓展可形成类梁结构,通常用于构建直立桁架,如大型天线、太阳能电池阵的支撑框架;(2)二维拓展可形成类板结构,通常用于构建暴露平台,如大型光学载荷、试验后勤平台等基础支撑框架;(3)三维拓展可形成空间填充结构,用于构建不同位姿和角度下的特殊舱段连接桁架。

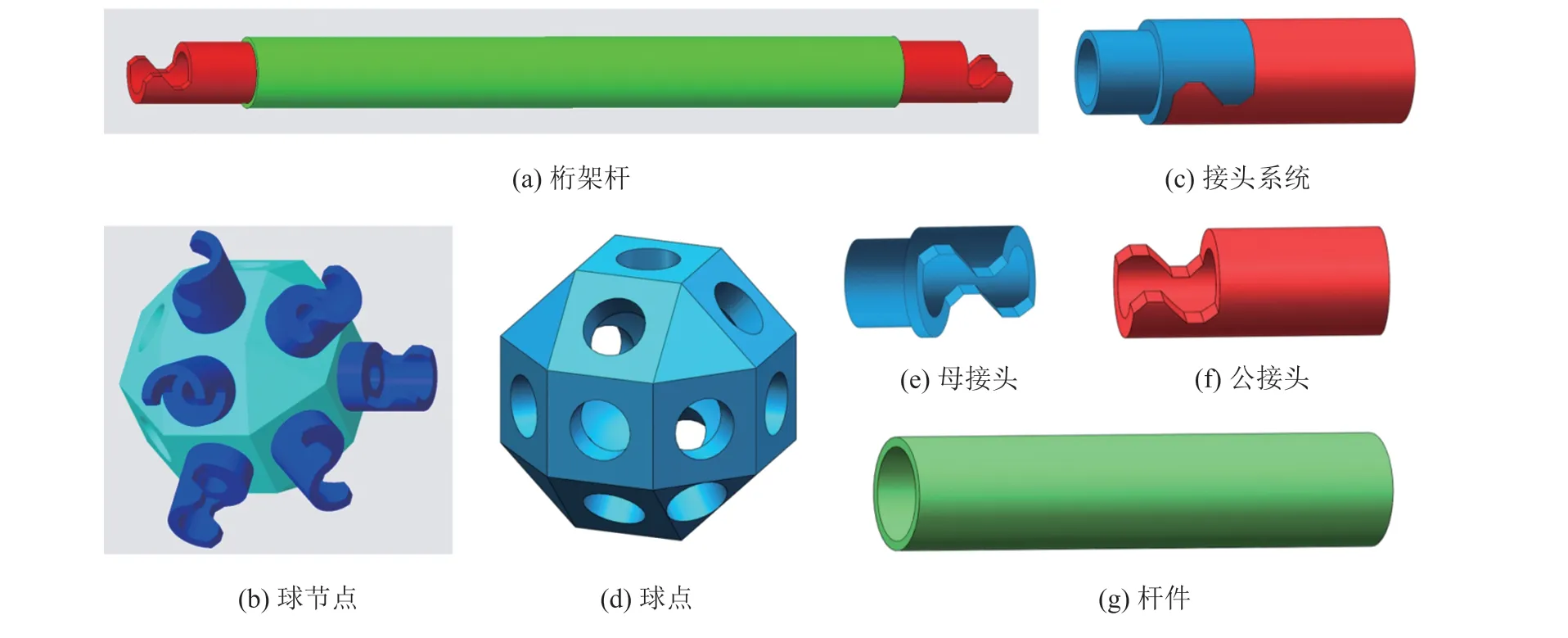

基于赵常捷等[26]提出的大型空间桁架快速接头创新设计方法,将桁架模块单元的节点做成球节点,每一根桁架杆直接连在两个球节点之间,球节点与桁架杆通过接头系统实现快速连接。其中,母接头(又称球接头)预装于球节点上,公接头(又称杆接头)预装于桁架杆上,用于预装母接头的基础零件为球点,用于预装公接头的基础零件为杆件。图 1 所示的球点、杆件、公接头、母接头是可扩展空间桁架结构的 4 类零件级模块单元,其中,公接头与母接头构成一个接头系统(图 1(c));球节点与桁架杆是可扩展空间桁架结构的两类构件级模块单元。

图1 构成桁架的构件单元与零件单元Fig. 1 Component elements and part elements of truss structure

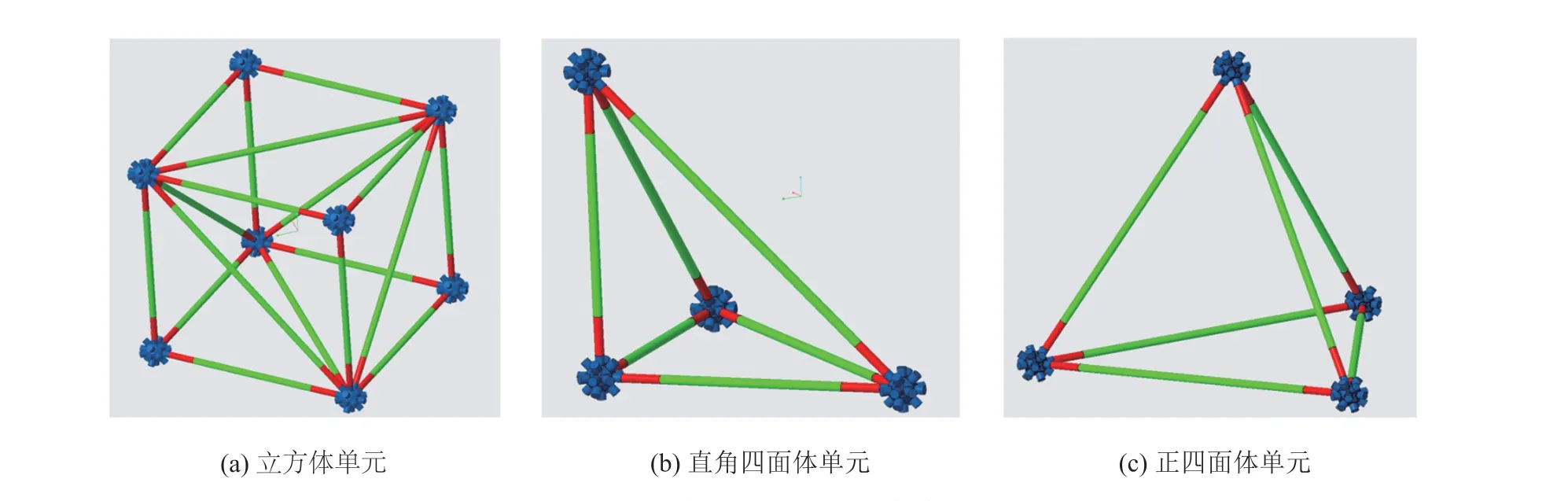

几个构件单元可装配成一个结构静定的平面或空间框架,若一个或几个结构框架通过特定规则重复拓展形成大型桁架结构,则此框架称为结构单元(图 2)。

图2 形成桁架的基本结构单元Fig. 2 The basic structure elements of truss

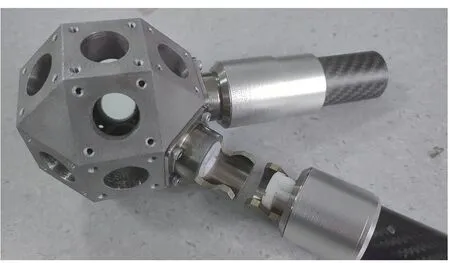

为满足大型可扩展桁架高精度、高刚度的要求,同时为了人-机协作装配操作的便利性,选择最直接的径向快装接头,可实现装配并限制连接处各运动方向的自由度。采用基于 PP 运动链(平动副-平动副)的装配方案,将弹簧外套与滑套装配连接、弹簧内套与杆端挡圈装配连接;在公接头与碳纤维桁架杆之间采用密封胶圈,轴套与公、母接头之间采用 1∶20 的锥度配合,该接头系统具有推入式快装、消隙和自调心能力,其结构示意图如图 3~4 所示。

图3 径向快装接头结构剖面图Fig. 3 Structural profile of radial fast assembly joint

图4 径向快装接头及球节点样机模型Fig. 4 The radial fast assembly joint and the spherical node

3 桁架装配过程数学描述

3.1 桁架结构的装配序列描述

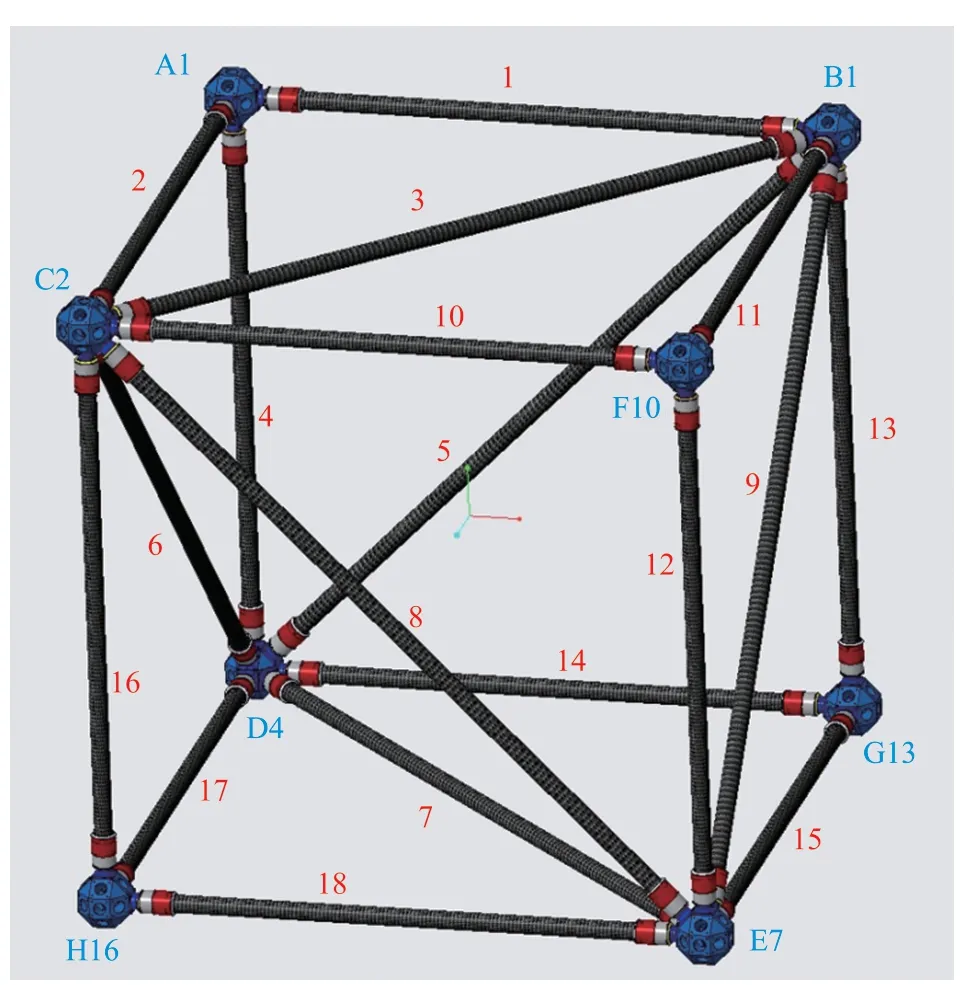

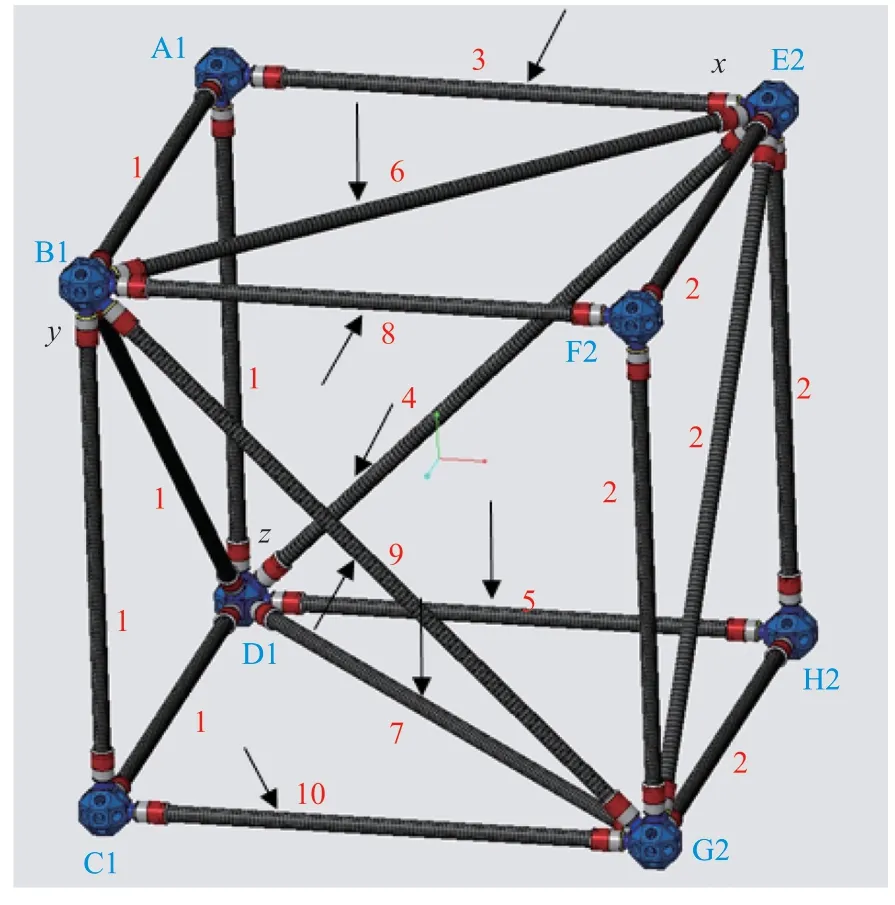

如图 5 为 8 节点的立方体桁架单元示意图,其具有 18 根桁架杆,可通过邻接矩阵描述其装配过程。公式(1)前 19 个邻接矩阵代表在装配过程中变化的状态矩阵,其中,对角线元素由 0 变为 1 表征当前步骤装配了球点,其他非对角线元素由 0 变为 1 表征当前步骤装配了桁架杆,且该桁架杆所连接的球点序号为对应的行、列序号。按照矩阵内元素 1 出现的顺序,可将公式(1)中前19 个矩阵整合成一个装配序列矩阵,矩阵中的数字代表装配序列中邻接矩阵的顺序号。公式(1)中 为图 5 中立方体桁架装配过程中的节点和杆件的状态矩阵。

图5 立方体可组装桁架结构Fig. 5 The cubic assembled truss structure

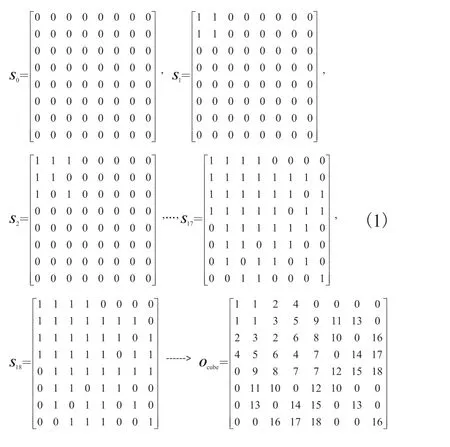

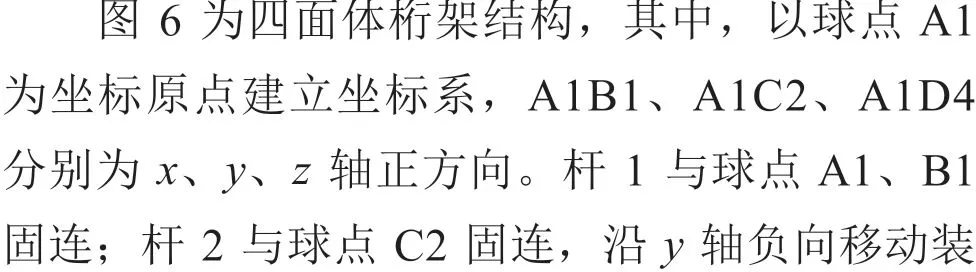

基于公式(1),对于一般的可扩展桁架结构,其装配序列矩阵O如公式(2)所示。其中,对角线元素为球节点在装配序列中的次序,对角线元素除外的上下三角元素为两球节点之间的桁架杆的装配次序。若元素为 0 或置空,则表明该位置无桁架杆或尚未装配桁架杆。

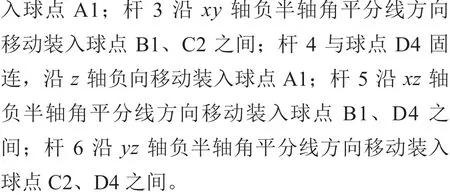

3.2 桁架结构的装配模式描述

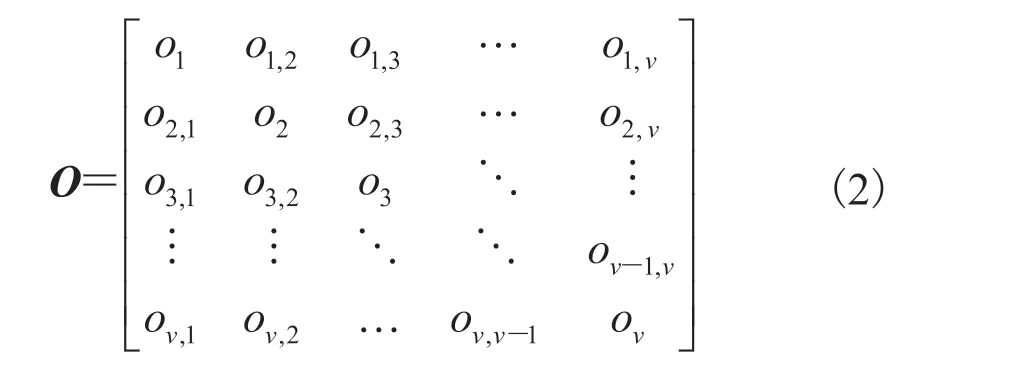

图6 四面体桁架结构的装配模式Fig. 6 Assembly mode of tetrahedral truss structure

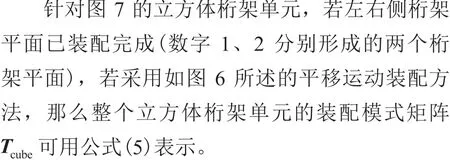

3.3 桁架结构的装配过程描述

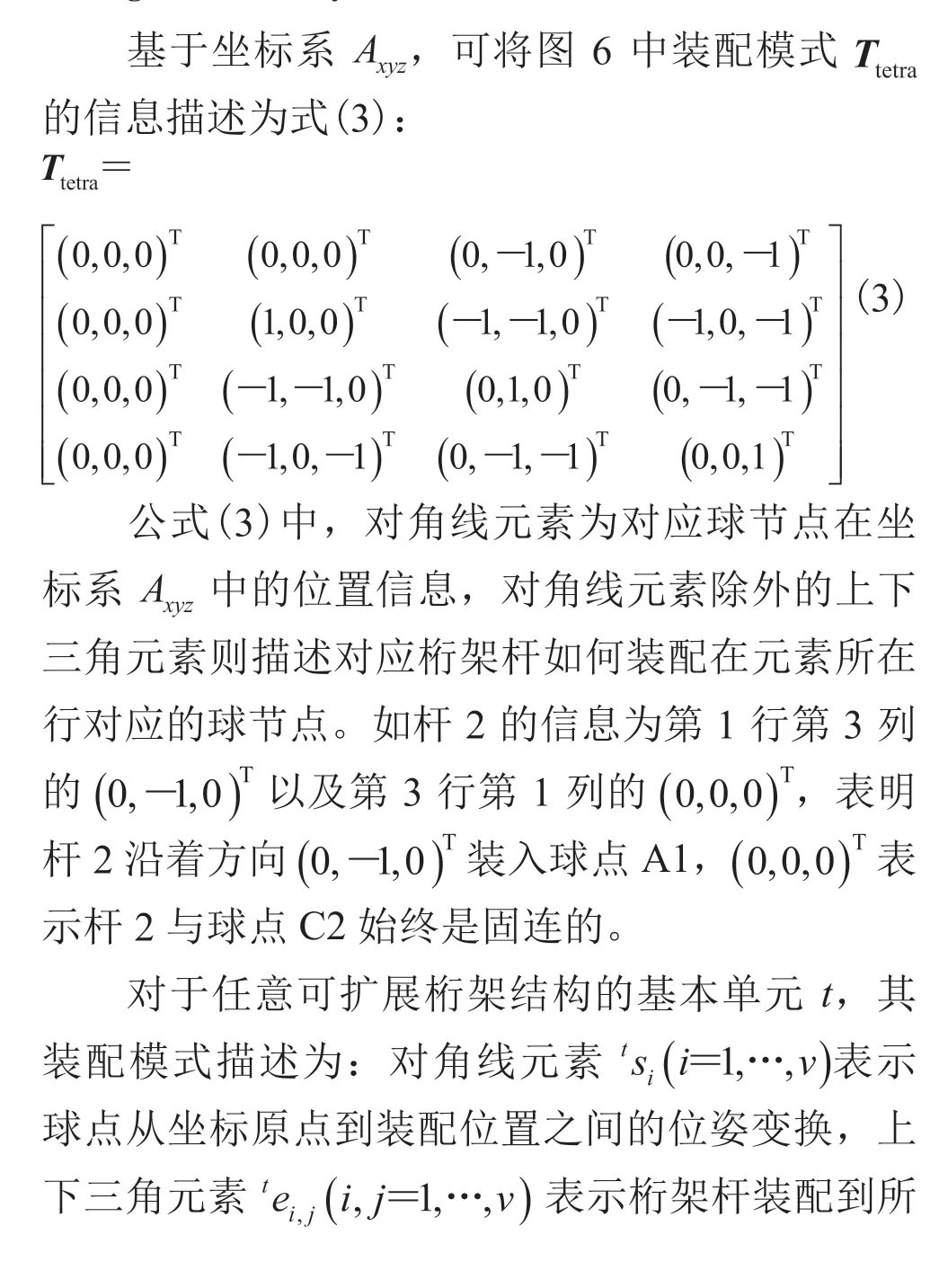

联立公式(2)与公式(4),得到一个可扩展桁架结构装配过程中所需要的全部信息。联立后的矩阵P如公式(6)所示,其中,对角线元素 表示球节点的装配次序以及位姿信息,上下三角元素 表示桁架杆的装配次序以及其两端接头分别对应的装配模式。公式(6)与公式(2)、公式(4)之间的关系如公式(7)所示:

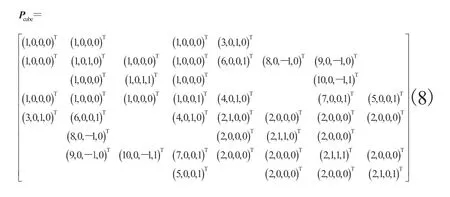

基于公式(7)的矩阵描述方式,可将图 7 中立方体桁架单元的装配过程完整表示为公式(8):

图7 立方体桁架单元的装配模式Fig.7 Assembly mode of cubic truss element

4 人-机协作的装配任务规划

4.1 空间直立桁架结构的装配模型

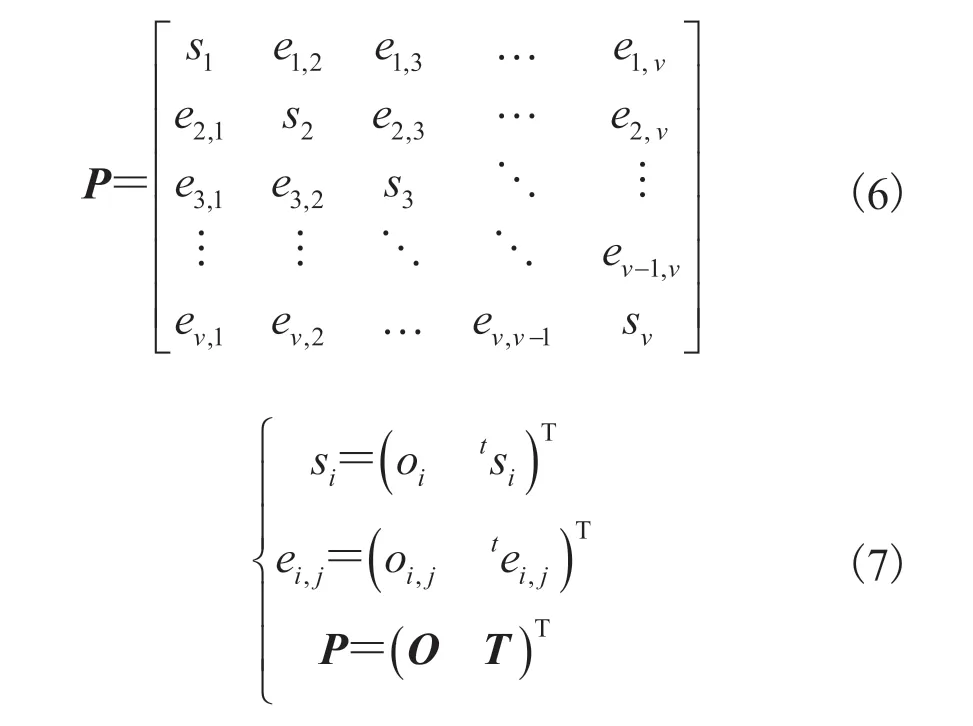

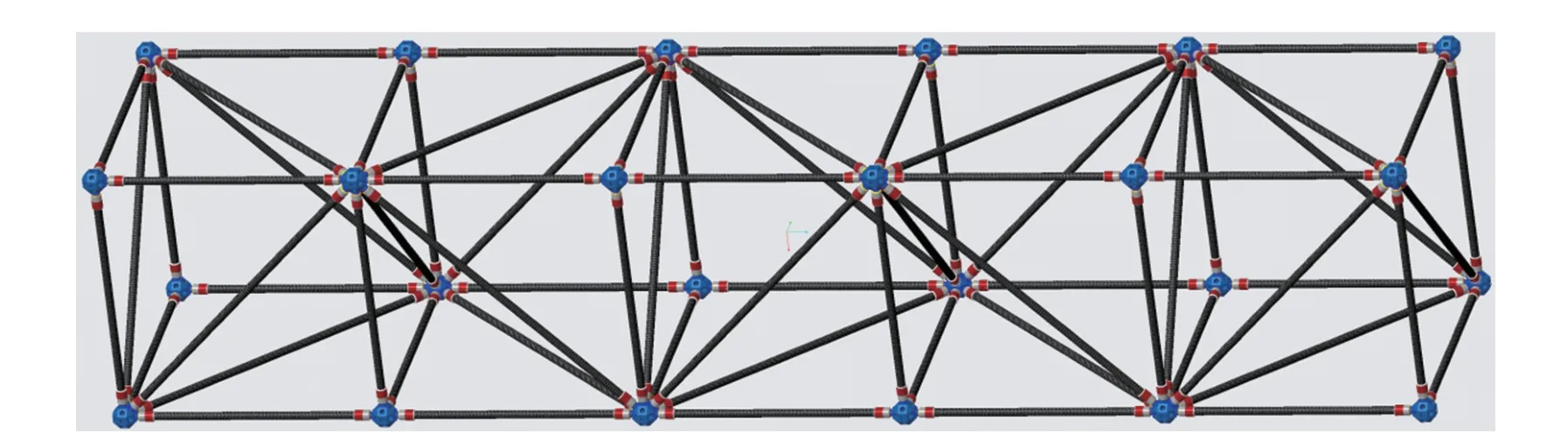

空间机器人可实现精确定量感知、可在恶劣条件下完成重复操作、可达空间大,但预测能力不足;而宇航员空间视觉受限、操作易疲劳、移动能力弱、操作精度不高,但突发情况下应变能力强。空间机器人和宇航员的这些特点,决定了空间直立桁架装配场景中人-机装配的能力约束。因此,本文建立了以空间直立桁架装配任务模型和人-机能力约束为输入、任务分配方案为输出的人-机装配任务分配体系,并根据桁架单元人-机装配任务分配流程实现任务分配,以操作代码表示任务分配方案。用于测试的地面直立桁架结构样机由 5 个立方体桁架单元一维扩展形成,如图 8 所示。

图8 5 m 长的直立桁架结构样机模型Fig. 8 Prototype of 5 m long electable truss structure

在地面装配实验中,采用推送机构辅助实现,5 m 桁架结构的装配序列如图 9 所示,其中,两侧的正方形边框预先固定在推送机构上,每个立方体单元中的 4 个边杆和 4 根对角杆由人-机协作完成装配。

图9 5 m 长的直立桁架结构的装配序列Fig. 9 Assembly sequence of 5 m long electable truss structure

4.2 桁架装配的人-机能力约束

桁架装配操作的人-机能力约束包括:

(1)因移动速度、驻留时间和负荷能力的限制,在进行人-机任务分配时,应减少分配给宇航员需要移动的任务,即减少装配操作中宇航员的移动距离;

(2)宇航服及手套降低了人手部的灵活性,应减少宇航员进行复杂高精度装配,对于必须宇航员进行精细操作的任务,应借助工具;

(3)由于空间机器人末端精确定位能力的约束,在桁架装配中,可由宇航员进行小范围工作空间的定位辅助和调整。

4.3 装配任务动素分析

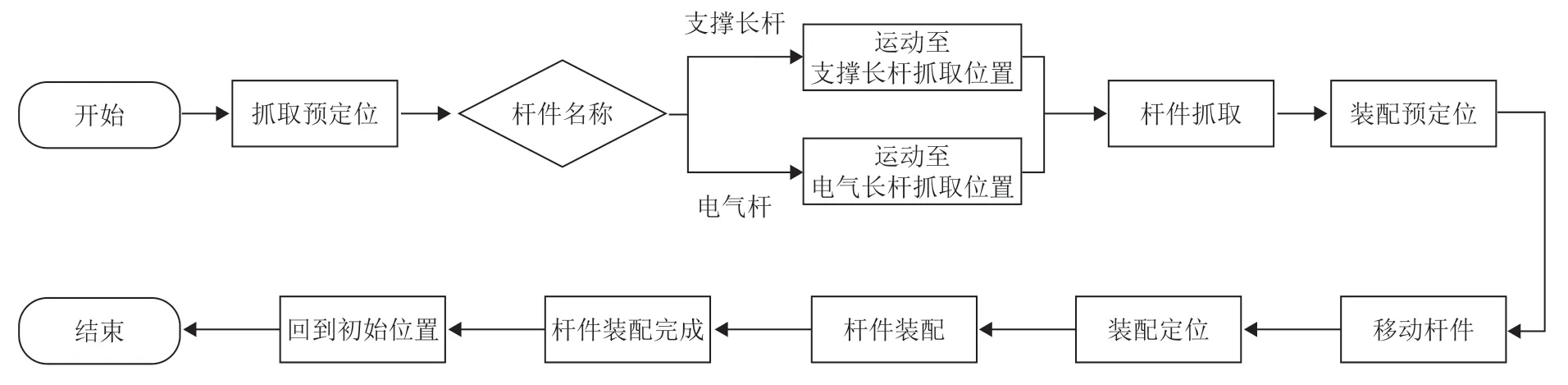

在杆件层上,桁架单元的装配任务可视为不同单根杆的重复装配作业,包含相同的动素类型,桁架单元中任一根杆件的装配流程如图 10所示。

图10 单根杆件装配流程Fig. 10 The assembly process of single rod

动素(Therbligs)指完成一项工作所涉及的基本动作要素,而动素分析是一种对动作进行分解、分析,用动素符号进行标记后,进一步改善的分析方法。当杆件进入装配作业空间后,在作业级层面,按照顺序将装配任务逐步分解,得到基于活动级的装配行为,不论是宇航员还是空间机器人,该装配活动都可以直接或通过单一控制指令完成。

基于前述的动素分析法,在操作级层面上,可得到与装配行为相对应的动素,如图 11 所示。根据任务分解可知,完成单根杆件的装配需要伸手、寻找、选择、握取、移物、定位、装配、放手等动素,可通过定性分析进一步确定各动素的动作属性。

图11 装配任务层次化分解Fig. 11 The hierarchical decomposition of assembly tasks

4.4 人-机协同组装任务分配流程

在实际空间装配任务中,有必要根据特殊的空间环境,综合考虑宇航员与机器人操作的特点,合理地进行人-机任务的分配。在保证宇航员安全的前提下,弥补对方在不同方面操作的不足,二者互相补充,可充分发挥宇航员和机器人各自的优势,通过人-机协同操作(既有独立操作,也有协作装配),可快速高效地完成空间桁架组装任务。

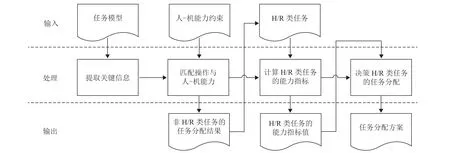

对于空间环境下的人-机协作装配任务,采用比较分配原则进行分配,结合装配任务模型和空间环境对人-机能力的约束,建立基于能力的人-机任务分配流程,如图 12 所示。

图12 基于能力的人-机任务分配流程Fig. 12 Human-robot assignment allocation process based on capability

通过将空间环境下的人-机能力特点与任务进行匹配,可将装配任务分别标记为 H、R、H/R 和H+R 4 个类型:H 类任务仅分配给宇航员;R 类任务仅分配给机器人;H/R 类任务可分配给宇航员或机器人;H+R 类任务由宇航员和机器人协同完成。其中,H+R 类任务的优先级为最高级。若当前 H/R 类任务与其分步操作或前序操作存在相关性,则根据其分步操作或前序操作对此 H/R 类任务进行下一步分配;若不存在相关性,则需要在下一步分配前计算其能力指标值,并根据此值进行分配。

4.5 桁架组装的人-机任务分配方案

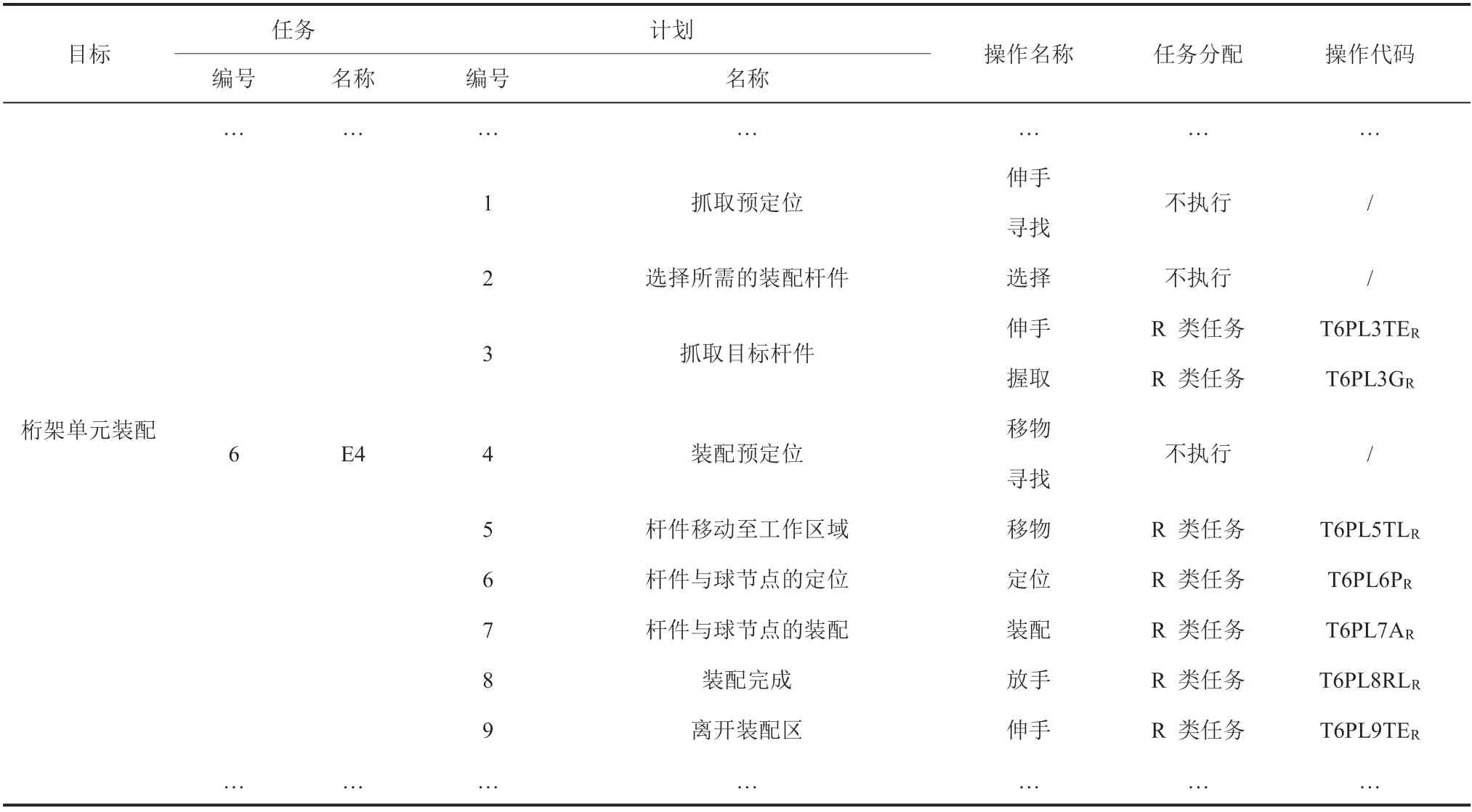

通过前述人为的人-机能力约束分析以及针对各能力指标的计算分析,可得到程序化的人机任务分配方案,然后根据该方案进行人-机协同装配操作。按照桁架单元装配任务模型结构,依次对操作进行任务分配,采用 TnPLmO的形式描述操作。其中,Tn表示任务n;PLm为计划m;O为该操作的操作符号。任务分配结束后,完整的操作代码的形式为 TnPLmOAllocation。利用编程进行基于能力的桁架单元人-机装配任务分配,具体分配方案如表 1 所示。

表1 人-机协作任务分配方案Table 1 The assignment allocation scheme of human-robot collaboration

以 E4 电气杆装配为例,对任务分配方案进行说明:

(1)计划 1:抓取预定位

①伸手:对于在程序中对象标识为 1(ID=1)的电气杆 E4,将 T6PL1TE 分配为 R 类任务。

②寻找:对于对象标识 1,将 T6PL1Sh 分配为 R 类任务。但由于标识 1 已识别完毕,因此,不执行抓取预定位计划。

(2)计划 2:选择所需的装配杆件

(3)计划 3:抓取目标杆件

①伸手:对于对象 E4,由于电气杆的放置位置仅处于机器人的可达范围内,因此,将 T6PL3TE 分配为 R 类任务,操作代码为T6PL3TER。

②握取:对于对象 E4,电气杆的质点中心处在人和机器人的有效载荷范围内,人与机器人都能独立完成此操作,可先将其分配为 H/R 类任务。又由于 T6PL3TE 已分配为 R 类任务,因此,将 T6PL3G 进一步分配为 R 类任务,操作代码为 T6PL3GR。

(4)计划 4:装配预定位

①移物:对于对象标识 1,由于标识 1 的放置位置仅处于机器人的可达范围内,因此将T6PL4TL 分配为 R 类任务。

②寻找:对于对象标识 1,将 T6PL4Sh 分配为 R 类任务。但由于标识 1 已识别完毕,因此,不执行装配预定位计划。

(5)计划 5:杆件移动至工作区域

对于对象 E4,由于 E4 的装配位置仅处于机器人的可达范围内,因此,将 T6PL5TL 分配为R 类任务,操作代码为 T6PL5TLR。

(6)计划 6:杆件与球节点的定位

对于对象 E4,由于定位难度为简单,且T6PL4Sh 已分配为 R 类任务,因此,将 T6PL6P分配为 R 类任务,操作代码为 T6PL6PR。

(7)计划 7:杆件与球节点的装配

对于对象 E4,装配电气杆的装配力要求在人的有效载荷范围内,由人或机器人装配均可,可先将其分配为 H/R 类任务。由于 T6PL6P 已分配为 R 类任务,因此将 T6PL7A 分配为 R 类任务,操作代码为 T6PL7AR。

(8)计划 8:装配完成

对于对象 E4,由于 T6PL7A 已分配为 R 类任务,因此,将 T6PL8RL 也分配为 R 类任务,操作代码为 T6PL8RLR。

(9)计划 9:离开装配区

由于 T6PL5TL 已分配为 R 类任务,因此,将 T6PL9TE 也分配为 R 类任务,操作代码为T6PL9TER。

至此,杆件 E4 装配完成。

5 人-机协作的装配试验验证

为提高机械臂装配桁架的灵活性与适用性,本文通过视觉相机获取杆件的初始位姿与最终装配位姿。针对目标位姿检测,本文提出基于标识的目标位姿检测方法,对相机参数与手眼关系进行标定。此外,为解决机械臂抓取杆件后移动可能产生的碰撞问题,本文还对机械臂工作空间进行了运动规划。

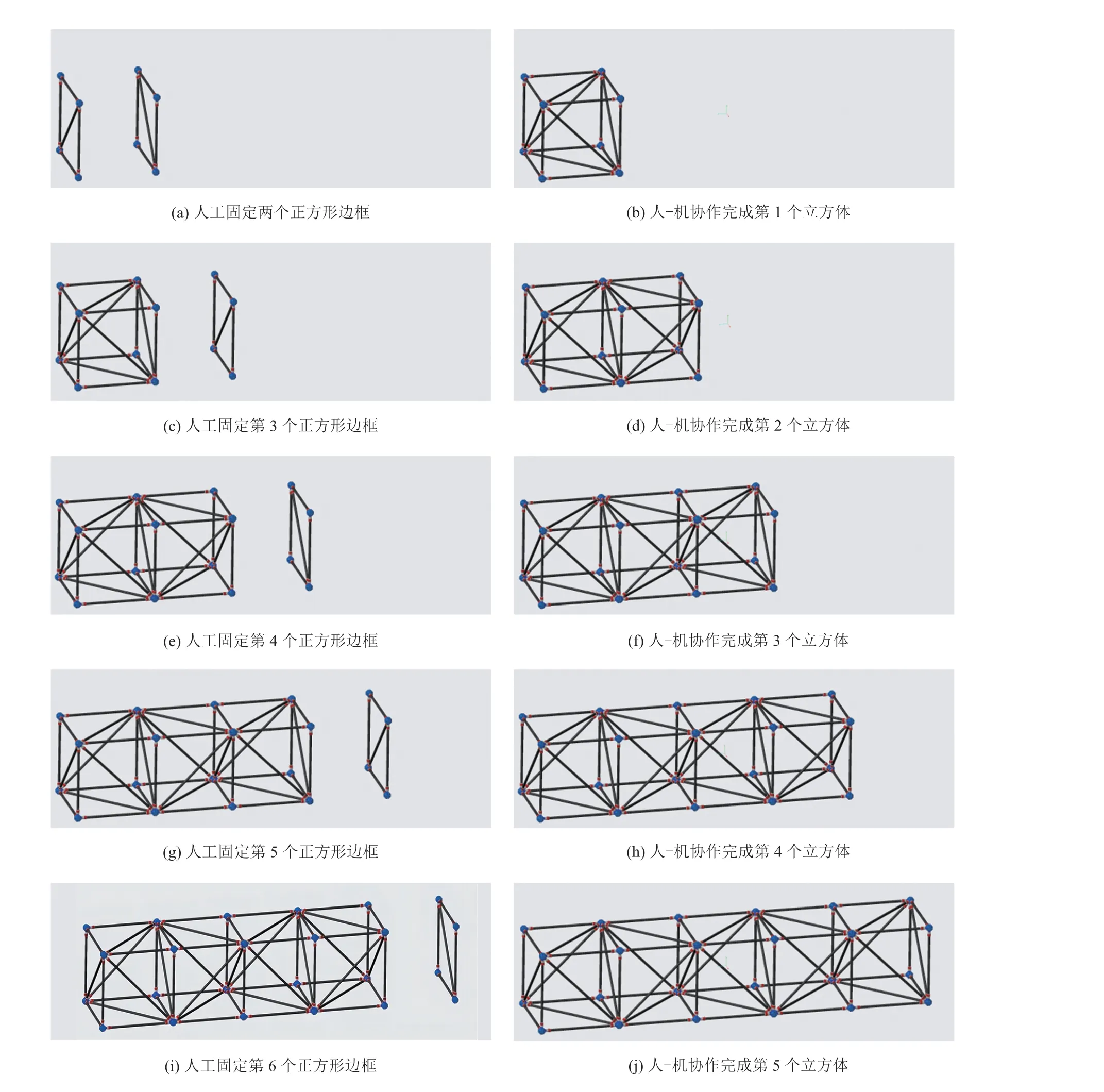

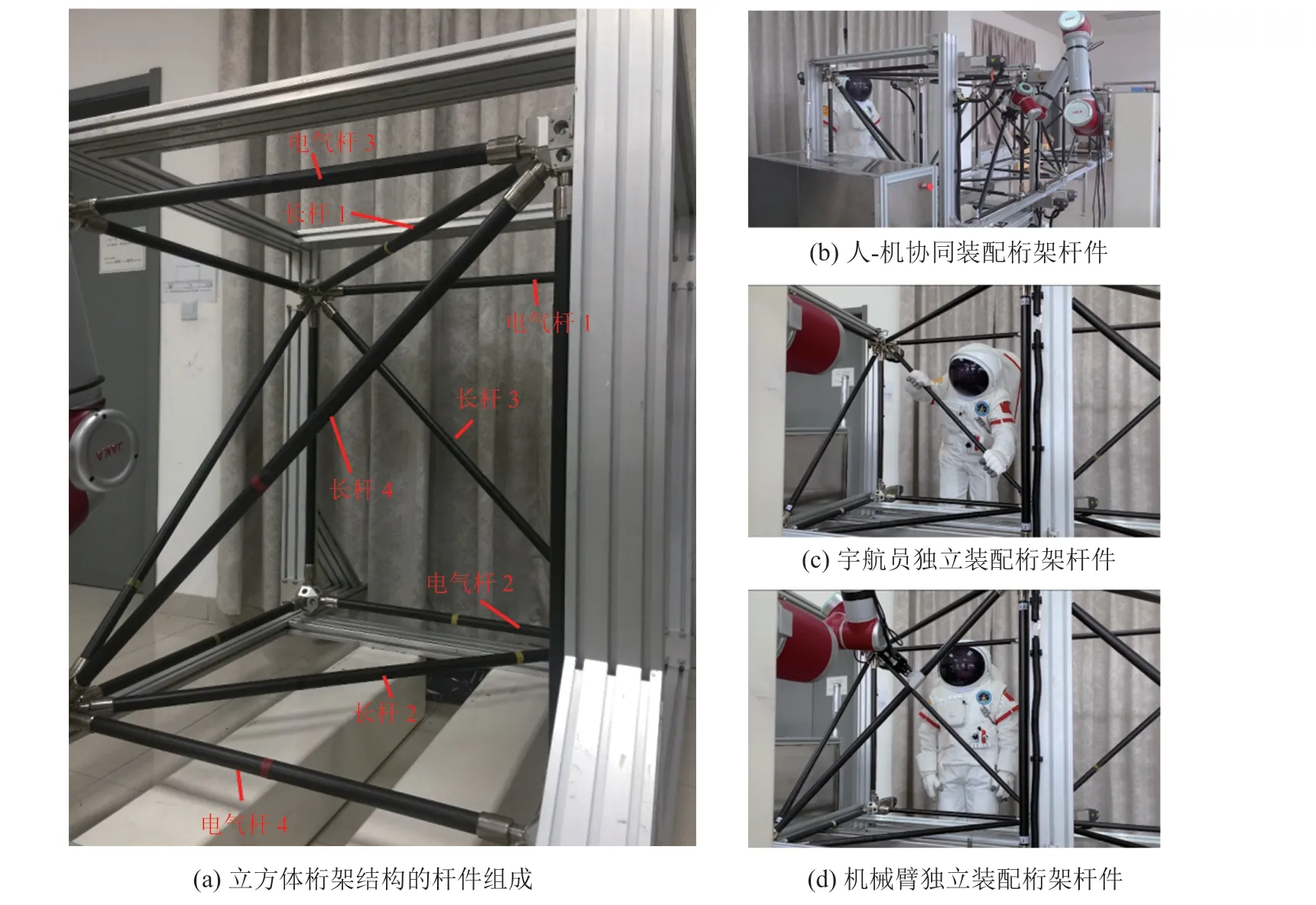

利用前述人-机协同的桁架装配任务分配方案,并借助推送机构地面设备,进行地面试验,验证了机械臂独立操作、宇航员独立操作、人-机协同操作(主要体现在人、机均同时接触桁架杆件)。如图 13 所示,电气杆 3、电气杆 4 和长杆 4 均由机械臂独立装配完成,电气杆 1、电气杆 2 和长杆 3 由宇航员独立装配完成,长杆 1 和长杆 2 由人-机协同装配完成。依次类推,完成了图 8~9 中 5 m 长的空间直立桁架结构的地面组装试验,并获得了机械臂组装精度优于 1 mm、宇航员组装桁架杆件的操作力不大于 2 kg、人-机协同装配单个桁架杆件的时间不超过 1 min 等指标的良好结果。

图13 5 m 长的空间直立桁架结构地面人-机协作装配演示验证Fig. 13 Demonstration of human-robot collaborative assembly with 5 m long space erectable truss structure

本项目借鉴了 NASA 开展的宇航员在轨手动装配桁架结构的研究,但本项目在一插式径向装配的接头组件新构型设计、桁架装配模式的矩阵化表达、基于空间环境的人-机能力约束分析、基于动素分析法的人-机装配任务的层级化分解等方面具有较大创新,降低了在空间约束下人-机协作装配直立桁架结构的难度,并通过地面试验得到了验证。后续将针对装配效率问题,从装配序列的时间分配、机械臂操作规划、人-机操作的协调性等方面进行研究和改进,并将此桁架结构和任务分配方案推广应用于更加复杂的空间桁架结构的在轨组装。

6 结 语

人-机协作的空间桁架装配,可体现航天员和机器人的各自优势,是实现空间大型设施在轨构建的有效方法。本文针对典型的空间直立桁架结构,构建了适用于径向快装的桁架单元创新模型,提出了基于状态矩阵和邻接矩阵的桁架结构装配序列、装配模式和装配过程的数学描述。对于空间环境下桁架装配的人-机能力约束,采用动素分析法实现了装配任务层级化分解,并采用比较分配原则制定了人-机协作装配任务流程及方案。此外,在地面实现了人-机协作装配 5 m长直立桁架结构的全过程演示验证。