PLC技术在煤矿通风机在线监控系统中的应用

*何喜庆

(山西铺龙湾煤业有限公司 山西 037100)

在我国的煤矿产业发展中,生产安全和生产效益是两大核心的重点,煤矿的生产安全应用到的设备设施有多种类型,其中通风机是基础设备之一,建立起煤矿通风机的在线监控系统,可以对通风机的安全状态进行全面的监测,完善煤矿的安全系统功能。利用PLC技术进行煤矿通风机的在线监控活动,可以有效地提高通风在线监控系统的远程控制水平,构建起智能化的在线监测体系,为煤矿通风系统的安全、稳定运行奠定基础。

1.煤矿通风机在线监控系统的重要性

我国有着非常丰富的煤炭资源,广泛地分布在陕西、内蒙古、山西等地区,分布并不均匀,但是整体的开采量巨大,我国对于能源的需求近几年来呈现出了上涨趋势,煤炭资源作为保证国民生产生活的重要资源,近些年来在开采中,逐渐向着深部煤层进行了重点的开发和使用。煤矿生产中,井下作业环节会产生大量的有毒气体和粉尘,为了创建安全的煤矿井下生产环境,促进空气的流动,需要建立起专门针对煤矿井下生产的通风系统,将粉尘和有害气体排出,在煤矿井下生产作业环节构建通风系统,应用到的设备中,通风机是关键的设施之一。一旦出现通风机故障,煤矿生产的通风系统将会出现停止运行的问题,严重威胁着煤矿生产安全。在传统的煤矿通风系统管理中,通常采取的是定期检修、定期巡视的方式,这种方法难以及时地发现风险隐患问题,通风系统的安全性无法得到有效的保障,以先进的科学技术为依托,建立煤矿通风机在线监测系统,是保证煤矿生产安全性的关键基础系统,改进了落后的定期检修维修的模式。通过对煤矿通风机在线监控系统的建设和使用,可以有效地挖掘潜在隐患风险,提高煤矿通风机在线监测的准确性、全面性,保证煤矿生产安全,可以说通风机在整个煤矿生产中作为“心脏”,决定了煤矿生产的安全性,在煤矿的数字化、智能化建设中,构建起通风机在线监控系统,有效地维护了煤矿生产安全。

2.PLC技术的应用特点

(1)编程简便。PLC技术有着十分显著的应用优势,首先体现在了其编程的过程简单方面,编程的过程简单,程序方便,使用起来便捷性强,在应用PLC技术的过程中,编程语言简单,进行系统的研发时投入的时间短,人工成本低,在现场,可以结合现场应用需求进行技术调整,提高了对PLC技术的应用效能,PLC技术应用具有较强的可靠性,改变了传统的系统模式中使用继电器为主的模式。煤矿通风机在线监控的系统中,按照传统模式使用继电器,一旦出现触电、接触不完善的问题,将会形成故障问题,运用PLC技术,继电器被软件程序所取代,只需要保留一部分的硬件即可。在输入和输出硬件的使用中,PLC技术发挥了极强的抗干扰优势,可靠性强,即使在部分工业区中,也可以直接使用PLC技术进行煤矿通风机在线监控系统的运行,除工业区之外,部分地区有着较强的电磁干扰问题,使用PLC技术,可以发挥出有效的功能,运行煤矿通风机在线监控活动功能[1]。

(2)适应性强。PLC技术的适应能力强,经过了长时间以来的发展,我国的煤矿通风机在线监控系统中利用PLC技术,已经积累了一定的经验,技术应用体系愈发稳定,构建起了标准化的产品生产模式,此类型的产品模块化、系统化特性增强,配置了完善的配套设施。按照具体的生产需求,可以在PLC技术应用的过程中,合理地进行设备设施的选择和使用,构建起功能完善的多元化系统。系统规模各有不同,但是却均有着较强的负载能力,在驱动过程中,不同的系统和交流接触器、电磁阀等共同作用,形成了对系统的驱动,维护着煤矿通风机在线监控系统的安全性和运行稳定性。

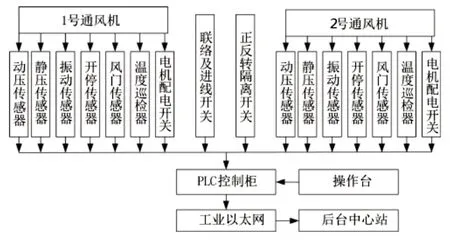

(3)性价比高。PLC技术应用的性价比较高,因为该技术应用功能强大,和相同种类的电气设备相比,PLC技术的应用使得煤矿通风及在线监控系统可以与通信网络结合起来,实施有效的控制工作,改进了繁琐的程序,实现了集中管理,在分散控制和集中管理的相融合中,发挥出了较强的性价比优势。以PLC技术为应用基础,构建煤矿通风机在线监控系统,例如在我国的沁水峪煌煤业的安全生产和系统建设中,使用到了多种不同类型的设备设施,构建监测通风系统进行维护作业时,主要采取的是定期巡视的形式。在煤矿通风机的在线监控系统运行过程中可以发现,该形式存在着诸多的缺陷问题有待改进,监测不及时,监测中形成了漏洞问题,增加了通风机系统的故障风险,故障率有待进一步改进,以降低故障风险,提高系统运行稳定性。通风机系统很有可能因此而停止运行,远程监控和实时监督的功能不完善。在该煤矿的运行和发展中,以PLC技术为基础,构建煤矿通风机在线监测系统,可以形成监控的功能。加强对通风机运行的实时监督,在传输平台上,沁水峪煌煤业构建起了分层次的监控体系,见图1,通过现场的监控、中间传输过程中的监控和后台的有效处理,完善了通风机监控系统的架构和功能[2]。

图1 通风机PLC监控系统架构

3.煤矿通风机在线监控系统的总体设计思路

煤矿通风机在线监控系统的总体设计,需要在安全、可靠、系统化的角度下进行合理的规划和设计,考虑到井下实际的情况,需要从系统的角度展开设计实践,井下传感器的数量多,系统显示信息需要进行及时的更新、完善数据库的内容,避免出现信号滞后等问题、形成错误的判断。因此进行煤矿通风及在线监控系统的规划和设计时,需要在组建系统的阶段,就以系统的视角进行规划和设计,提高系统集成化程度。在设计系统时,设计人员需要加强对系统的集中管理,以分散控制为基础,集中的进行管理,在控制权限优先级问题的研究中,提高管理水平,保证系统设计具有较强的可扩展性和良好的兼容性,为后续进一步的扩展设备和增加设备奠定基础。在成本节约角度,对比分布式控制系统、现场总线控制系统、以太网控制系统的成本和经济性,其中以太网控制系统的成本相对更低,而且以太网控制系统的兼容性良好、速度快,整体的系统稳定性和可靠性强。因此在监控系统的总体设计和规划中,选择以太网控制系统,构建监控系统的框架,其中应用到了多种风门传感器和电机,在系统的运行中,采集模拟量,与通讯信号相互兼容。在数据采集中,使用轮询的采集方式,有效地进行了数据的及时更新,避免出现数据滞后的问题,在以太网系统中使用可编程控制器和组态王上位机,提高数据显示的稳定性。

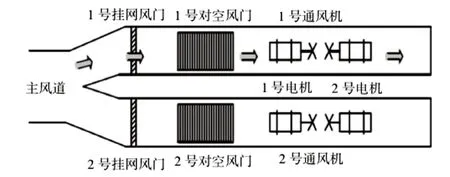

在系统设计中,为了完善煤矿通风及在线监控系统的功能,需要采取现场就地控制的方式,确保在使用该系统时,可以在系统的运行中,提高自动化控制的功能,及时进行开启关停等操作。以PLC技术为基础,利用PLC控制柜可以采集系统当中的数据信息,采取逻辑分析的方式,将系统采集到的数据综合起来,进行运用和分析,增强系统的可靠性。使用冗余设置的方法,对系统问题进行早期处理,一旦发生系统故障,及时将备用系统启动,确保监控系统的功能完善性、可靠性,为了保证煤矿通风机的稳定运行,发挥出煤矿通风机在线监控系统的有效功能,在不停风自动倒机功能的设置中,需要将瓦斯超限问题作为重点加强防治。在煤矿通风机在线监测系统中,利用PLC控制器的自动倒机命令功能,提高倒机的自动化控制水平,具体的设计中,应在传统的导基模式基础之上,增加有关的程序。设置水平风门,合理地做好通风通路的设置方案,见图2[3]。

图2 增加水平风门通风通路

4.PLC技术在煤矿通风机在线监控系统中的具体应用

(1)PLC集控设计

①硬件设计

同样是以沁水峪煌煤业的煤矿生产作业为例,给该企业的通风机在线监控系统中共计有两台通风机,为了实现高效率的安全生产,其中一台通风机是备用机器,在PLC技术的应用中,进行集控设计,其关键在于信息采集模块和设备控制模块,要确保模块的专业性,包括DISM321采集模块、AI SM331采集模块、DOSM322控制模块、CP340通信模块。以DISM321采集模块为例,在该模块中进行系统信息的采集,系统可以将各个开关量的信息全面的收集起来,借助DOSM322控制模块的功能,可以形成启动或停止等功能,针对操作台的状态指示进行管理,实现控制风门启动和风门停止的目标。在AI SM331采集模块中,系统可以将不同类型的信息收集起来,将模拟传感器的信息中的不同类型信息对应到合理范围的标准信号中,进行合理地运用。CP340通信模块系统可以在通信形式下。对现场的设备信息进行采集,为整个系统的运转提供标准化的接口,在设备信息的采集和使用中,确保在线监控系统的功能稳定性[4]。

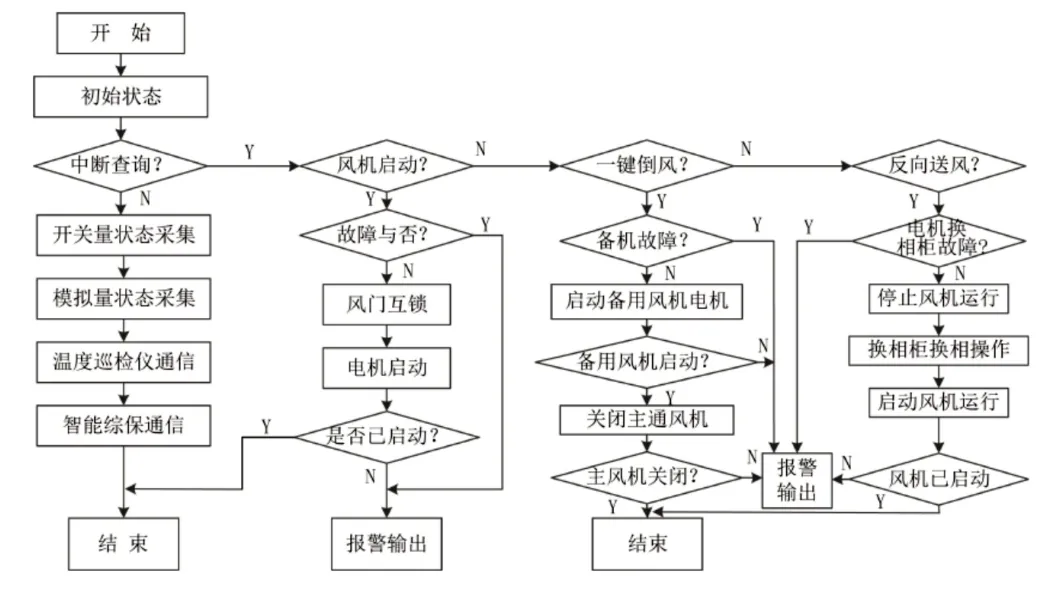

②软件设计

PLC技术应用下的软件设计,是煤矿通风器在线监控系统中的重点环节,进行软件流程设计和规划的过程中,设计人员需要考虑到PLC控制器软件应具备的调试性功能和良好的稳定性、拓展性需求,采取模设计的方式,将多种程序之间的协调关系利用起来,提高软件设置计和运行的效果,例如模拟数据程序、电力通信程序等。首先要对系统进行初始化的设置,进行对模块的扫描,将有关的信息收集起来,由专家处理信息,结合异常的温度情况,对比正常的温度数据信息,将其中可能存在的系统问题找到,及时进行故障问题的防范和处理。例如轴承受损等问题,均可以通过温度的变化来进行早期的发现和干预,在问题鉴别中,可以利用供电参数的对比分析,及时对其中的问题进行防治,例如对照供电参数,对电缆老化的问题要进行早期处理,更换掉已经老化的线路,确保煤矿通风机在线监控系统运行的稳定性,在操作页面显示出最终的鉴别结果。当发生异常情况时,要确保煤矿通风机在线监控系统具有自我保护的功能,面对异常情况可以进行及时的自我保护、自我处理,防止出现更严重的事故,引起进一步的损失,判断预留程序接口,可以进行快速的反风操作,顺利地进行井下送风,确保软件控制流程的顺利运行,投入到使用中,见图3[5]。

图3 软件控制流程

③通信系统设计

通信系统中涵盖了两个类别的程序,分别是采集供配电开关参数程序。外界温度巡检仪程序,这两种子程序共同组成通信系统,使用标准化通信协议中对波特率的设定要求,需要将波特率控制在4800bit/s。采取填充处理、分块处理的方式,对收集到的数据信息进行有效的处理,在数据传输中,要使用通信收发程序模块,保证数据传输的准确性。在进行系统设计的过程中,要将CP343以太网通信模块运用其中,添加到RI45中,将两个中心站连接起来,实现集中控制的目标,将多个系统结合起来,完善通信系统的功能[6]。

(2)中心站软件设计

中心站软件设计,利用到了组态王,在强大的图标功能和清晰的操作页面中,中心站的软件为后续的二次开发创造了便利的条件,工作人员可以在软件系统中,对通风系统的运行情况进行实时的检查、密切的观察,对照电机参数和实时参数,及时发现其中存在的温度问题,对不同类型气体浓度进行检测作业。中心站软件设计中PLC技术为基础,一般人员可以准确地观察风机运行情况,采取点击查看的方式,对供电系统风机系统、告警系统画面进行详细的查询,自动生成有关的数据报表,将报警信息、历史数据等保存起来,为后续运用提供资源支持[7]。

(3)现场应用

以PLC技术为基础,煤矿通风机监控系统目前已经逐步的进行了技术的普及,广泛地运用PLC控制技术,系统中的应用划分出了几种不同的模式,在不同的情形下,现场可以灵活地运用PLC控制技术,进行对隐患问题的识别。在现场对有关的参数进行测量和处理,例如风机入口静压、风速流量、定子绕组温度、电机轴承温度、电机输入电压、风机效率、风机振动频率等。例如在有人值守的模式下进行隐患的识别,精准程度高,也可以在无人值守的模式下,以视频监控的模式进行在线的监管和有效地控制,真正实现了对现场通风及情况的在线监控目标[8]。

5.结论

综上所述,PLC技术应用于煤矿通风机的在线监控系统中,具有诸多的应用优势,不仅可以灵活地运用到在线监管系统中,发挥出有效的监控功能和技术优势,而且煤矿通风机的在线监测系统,形成了在设备运行中可能存在的问题和隐患的防治功能,风机运行更加的安全,煤矿生产的安全水平大大提升,降低了事故概率,促进了我国煤矿产业现代化、智能化建设与可持续发展。