选煤压滤机脱水技术应用与优化*

赵晨钧

(潞安化工集团司马煤业有限公司,山西 长治 046000)

0 引 言

煤泥脱水一直是选煤厂的关键工序,压滤机是选煤厂最重要的机械设备,其作用首先是将固液进行完全意义上的分离,保证在分离之后还能回收利用,最终达到降低滤饼中含水量的要求[1]。目前应用的加压过滤技术是世界上先进脱水技术之一,将过滤机置于封闭的加压仓内,通过在加压仓内充入加压空气,仅通过空气压力作用和离心原理实现物料的脱水分离,使用压缩空气和物料的密度进行脱水,脱水效果好,脱水成本较低。国内大多数选煤厂使用的压滤设备为HMZG550/200-U型压滤机,此类压滤机长时间使用后,已逐步暴露出脱水工艺方面的许多问题:压滤后产品含水率较高、脱水设备故障率高、运行成本较高等[2]。

笔者通对选煤厂传统脱水工艺的分析,基于压滤机的基本结构特点和原理,针对当前脱水工艺和设备存在的问题提出了优化改进方案,通过实践应用表明,该套脱水工艺技术脱水效果明显,降低了产品含水量,取得了良好的应用效果。

1 传统压滤脱水工艺技术与设备

1.1 传统压滤脱水工艺技术概述

压滤脱水工艺是选煤厂生产过程中关键环节,主要是利用泵和压缩空气(利用空压机提供空气),将固液将固液两相组成的矿浆在压力差的作用下,将液体从固体中析出,实现固液的两相分离,从而将固体中的水分进行分离[3]。压滤机脱水工艺系统组成如图1。

图1 压滤机脱水工艺系统组成图1.节流阀 2.单向阀 3.单向阀 4.单向阀 5.单向阀 6.单向阀 7.单向阀 8.料位计 9,10.压力指示表 11.浮选精矿 12.料槽 13.水池 14.压滤机 15.风包 16.空气压缩机

图中,通过空气压缩机16提供动力源,通过电控系统对各个环节进行控制,将压滤机最终提取出的水用于再次循环利用,整个动作过程是由自动控制系统实现。核心是采用压缩空气作为给料系统的动力来源,一方面空气动力可以取之不尽,另一方面采用空气动力不会对环境造成污染,速度更快,通过压滤机可得到循环水进行再次利用。传统的压滤脱水工艺技术主要是采用压力差进行固液分离,存在分离不彻底的问题,在固体中掺杂有少量的液体无法全部排出,所以最终会影响脱水后的煤粉质量。

1.2 压滤机结构与工作原理

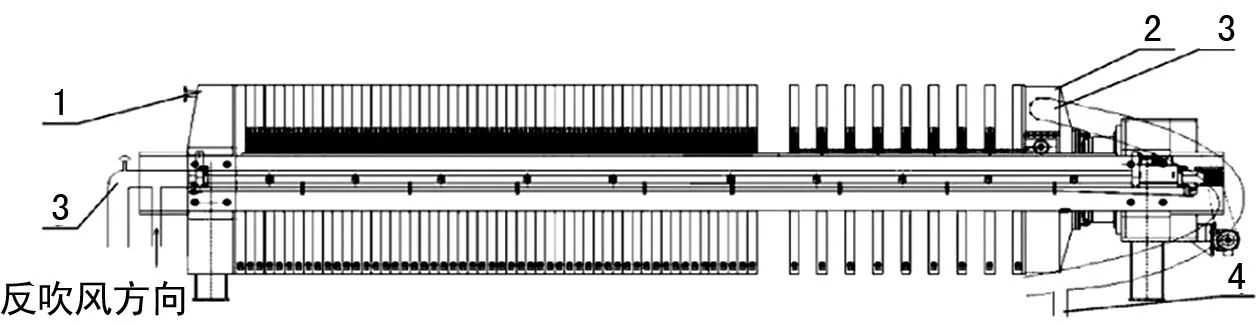

压滤机是选煤脱水工艺中保证最终产品含水率和产品质量的最关键机械设备,目前国内在加压过滤系统中采用的压滤机主要是HMZG550/2000-U型的压滤机[4]。主要由滤板、液压系统、压滤机框、滤板传输系统和电控系统等几部分组成。图2所示为压滤机设备基本结构组成图。

图2 压滤机设备结构示意图1.止推板 2.压紧板 3.入料管 4.回料管

压滤机在加压过滤中是通过加压将固液进行分离,将煤泥转变为滤饼。通过将煤泥初步的挤压将内部的水排出,滤浆在进料泵的推动下,通过止推板进入各个滤室内利用压力作用实现固液分离。利用空气压缩机产生较大压力的空气,通过强大的空气流将压滤后的煤饼中细小的空气带出,最终得到较为干燥的煤饼。但是现有的压滤系统在实际运行过程中,存在间隙较大的问题,由此得到的产品自身含水量较高,且部分产品受到的空气压力不均匀。

2 脱水工艺技术优化方案

通过对现有压滤脱水工艺和设备特点进行分析得出,目前压滤工艺技术和设备存在的问题主要有以下几点[5]:①选煤厂压滤脱水设备长时间运行导致零部件磨损比较严重,故障频频发生,故障率比较高;②压滤脱水效果不好,产品含有水分比较大,导致产品在实际输送过程中损失较大;③传统压滤机需要频繁更换使用过滤网等部件,设备运行成本较高。

针对当前压滤机脱水工艺技术存在的问题,结合企业实际生产中对压滤机脱水工艺改进和优化的需求,提出了脱水工艺技术优化方案,主要从风能角度、滤布材料和入料工艺等方面进行了优化,具体重点和效果主要如下所述。

(1) 降低风能损耗。采用空气压缩机作为动力源,风管与过滤板之间的距离将会影响脱水效果,距离越近,对于水分的排出越有利。针对压滤机而言,中部的滤板距离风管的位置比较远,当风传输到管道中间位置时,风力相对会比较弱,此时浮煤中的水分无法得到有效排出。针对此问题,需要均衡滤板的过滤效果,减少两侧的滤板排水孔数量,高风压的损耗会有所降低,可有效降低风能损耗。改进传统的工艺,实现吹风和压滤两个工序同时进行,可以有效改善压滤机脱水效果,提高透水透气性,降低水分的含量。

(2) 定期更换滤布材质。滤布是保证压滤机过滤效果的重要环节,设备在最初运行时采用厂家标配的复合型滤布,这种滤布受自身材质影响,当煤粉经过时容易引起粘煤,长时间运行出现压滤不严实情况,对于排出水分很不利。所以需要及时更换滤布,单丝滤布可以解决压滤不紧实的情况,单丝滤布在性能上可以实现复合滤布的所有功能,更容易清洗,滤布不容易被堵塞,能够起到良好的过滤效果。

(3) 优化入料工艺[6]。目前压滤机是一次两侧入料,在完成一次入料后受到滤饼自身结构影响,整体透水性能不佳,采用传统两侧入料形式会导致部分残留物料留在入料孔内,无法实现清空,最后在卸料时会带入残留物料影响精煤含水量。改进传统入料工艺,单侧入料,多次入料,两次压榨,一方面可以提高精煤的质量,同时也会在两层粗颗粒之间形成透水层,降低积孔内的残料,可以更好地进行水分过滤,提高压滤效率,保证最终精煤的质量。

(4) 混合搅拌,均匀入料。传统的入料方式,不考虑物料的粒度,粗细颗粒之间分配比例不均匀,直接进入精煤池后相同质量的样本含有的水分存在差异。为此,可以利用空气压缩机提供动力,增加搅拌装置,将入料的粗细颗粒搅拌均匀,通过以上工艺设计和优化,可以保持最终精煤含水量在一个相对可控的稳定范围内,提高精煤的产量和质量。

3 应用效果对比分析

针对传统选煤厂压滤机脱水工艺问题,其中重点对入料、滤布和搅拌装置等方面进行调整优化,通过实施以上优化方案,解决了最终精煤含水量较高,产品质量不稳定的问题。对比工艺优化前后设备运行情况实验数据得到如表1所列的分析结果。

通过分别使用2台编号1号和编号2压滤机,统计改造前、后的精煤水分含量检测5组数据,最后求平均值,如表1所列。从上表中得到的检测样本数据可看出:优化后压滤机的精煤水分含量明显降低,对2台压滤机进行10次检测均得到了相同的结果,平均值中也可以得出1号压滤机在优化前为26.4%,优化后变为19.6%,精煤含水量差值为6.8%,精煤的水分含量高品质精煤的含水要求,取得良好的应用效果。

4 结 语

针对选煤厂传统加压过滤系统差、含水量高、脱水效果差等问题,通过压滤机脱水工艺技术和设备应用实践,提出压滤机脱水工艺技术优化方案,包括降低风能损耗、定期更换滤布材质、优化入料工艺和次数等方法。采用2台压滤机、单台设备实测10组数据,对比分析了脱水工艺技术优化前、后的精煤含水量,结果表明采用优化后的方案,精煤的含水量明显降低,产出的精煤能够满足质量要求,同时,也验证了工艺技术优化方案的正确性,对于提高选煤厂的精煤产量和质量具有重要的参考价值和意义。