双水平SAGD井组调控技术研究与应用

董 婉

(中油辽河油田公司,辽宁 盘锦 124010)

双水平井蒸汽辅助重力泄油(SAGD)技术在加拿大等国重油开采中已经得到广泛应用,采收率可以达到50%以上, 最高可达70%[1]。辽河油田于2005年开展了直平组合SAGD的技术研究及现场试验,目前已规模实施,措施效果显著。但在双水平井组合蒸汽辅助重力泄油理论研究及动态调控方面较为欠缺。由于双水平SAGD井的注采井组距较小,参数控制要求精确,杜84块馆陶油藏埋藏深、非均质性强,导致了循环预热时连通建立较难。通过对国外双水平SAGD开采情况的调研[2],并结合馆陶油藏的地质特征,建立了循环预热参数的界限,形成了一系列调控技术,确保了双水平SAGD井的成功实施。

1 馆陶区块概况

1.1 地质特征

曙一区杜84块馆陶组油层为巨厚块状边、顶、底水的超稠油油藏,是辽河超稠油生产的主力区块之一,探明含油面积1.92 km2,地质储量2 626×104t,油藏埋深530~640 m,平均油层厚度106 m,平均有效孔隙度36.3%,渗透率5.54 μm2,粒度中值 为 0. 44 cm,属高孔、高渗、中-强非均质性储层。由于馆陶油层为一套砂砾岩体,内部泥岩夹层发育不稳定。因此,馆陶油层内部没有进一步划分油层组,仅根据沉积旋回划分了五个砂岩组。其中R5、R4、R3组为主力油层,平均25~30 m,R2组含油面积明显变小,R1仅在中西部解释为油层。

1.2 储层沉积特征

隔夹层的分布对于汽腔的扩展具有较大的影响。通过岩心分析馆陶油藏内部可以识别泥质和物性两种夹层,并且夹层以物性夹层为主。

通过测井曲线识别及井温监测资料验证,结合目前馆陶油藏开发效果,分析认为影响馆陶油层SAGD开发效果主要存在三套夹层,它们分别位于R3,R4,R5组内。夹层平面分布连续性差,只在局部发育。纵向上夹层为多套低物性段叠加组合而成,厚度一般在0.2~1.5 m[3]。

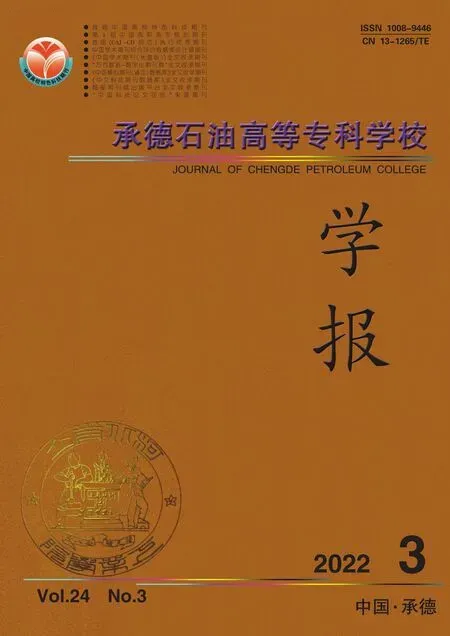

2 双水平SAGD开发原理

双水平井蒸汽辅助重力泄油(SAGD)的原理就是在靠近油藏底部位置钻一对上下平行的水平井, 经油层预热形成热连通后, 上部水平井注汽, 注入的蒸汽向上超覆在地层中形成蒸汽腔并不断向上及侧面扩展, 与原油发生热交换, 加热的原油和蒸汽冷凝水靠重力作用泄流到下部的生产井中产出 (见图1)。其生产特点是利用蒸汽的汽化潜热加热油藏, 蒸汽的波及体积大,驱油效率高,以重力作为驱动原油的主要动力,阶段采收率高[4]。

3 双水平井SAGD井网部署及工艺设计

3.1 部署方式优化

直井动用造成地层亏空会对SAGD蒸汽腔发育具有较大影响。隔夹层的发育状况对SAGD开发效果同样影响较大。隔夹层发育区域,蒸汽腔发育较差,泄有能力较差,因此部署SAGD井布井方式要充分考虑油层采出程度及隔夹层发育情况。

对于馆陶油藏,直井吞吐生产采出程度较大,隔夹层发育区域采用直平组合井网SAGD。直井未动用或者低采出并且隔夹层不发育区域采用双水平井网SAGD。通过精细地质研究,馆陶油藏西部隔夹层不发育,采出程度低,剩余油富集,开展双水平部署研究。利用数值模拟研究双水平井组合的垂向注采井距,分别模拟了3、5、7、10 m四种井距(见表1),模拟结果显示,随着垂向距离的增加,生产时间、采收率、油汽比随之下降。同时借鉴国外经验,确定井组双水平井垂向距离为5 m[5]。并根据油层边部与边水接触关系,制定最安全油水内边界。用数值模拟方法研究了直井与水平井组合SAGD开发后期,在油藏边部位置开展SAGD开发可行性分析,确定了距离安全油水边界最低100 m原则(见图2)。

表1 双水平井垂向距离生产指标对比表

在不考虑水平井中本身的压力降和举升设备的能力限制时,SAGD理论得出的高峰日产油量与水平段的长度成正比。根据双水平SAGD产量计算公式(1),井组日产油要达到200 t,水平井段长度要达到500 m以上,确定了水平段长度为593 m。

(1)

式中,q为产油量,t;L为水平段长度,m;K为油层中油相有效渗透率,mD;α为油层热扩散系数,m2/s;φ为油层孔隙度,%;ΔS0为蒸汽温度下可动油饱和度,%;Vs为原油运动黏度,mPa·s;h为生产井以上的纯油层厚度,m;m为原油黏度系数。

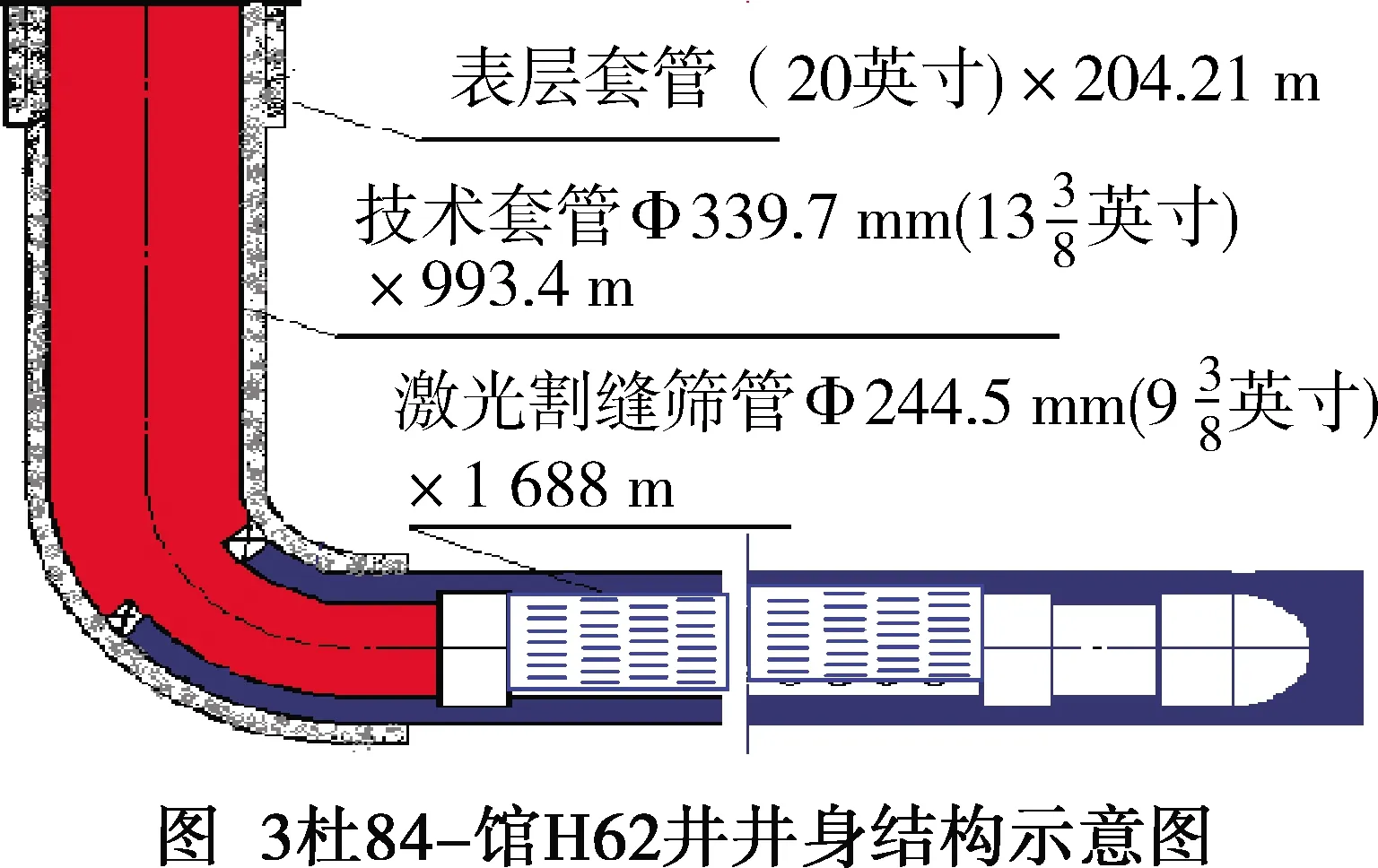

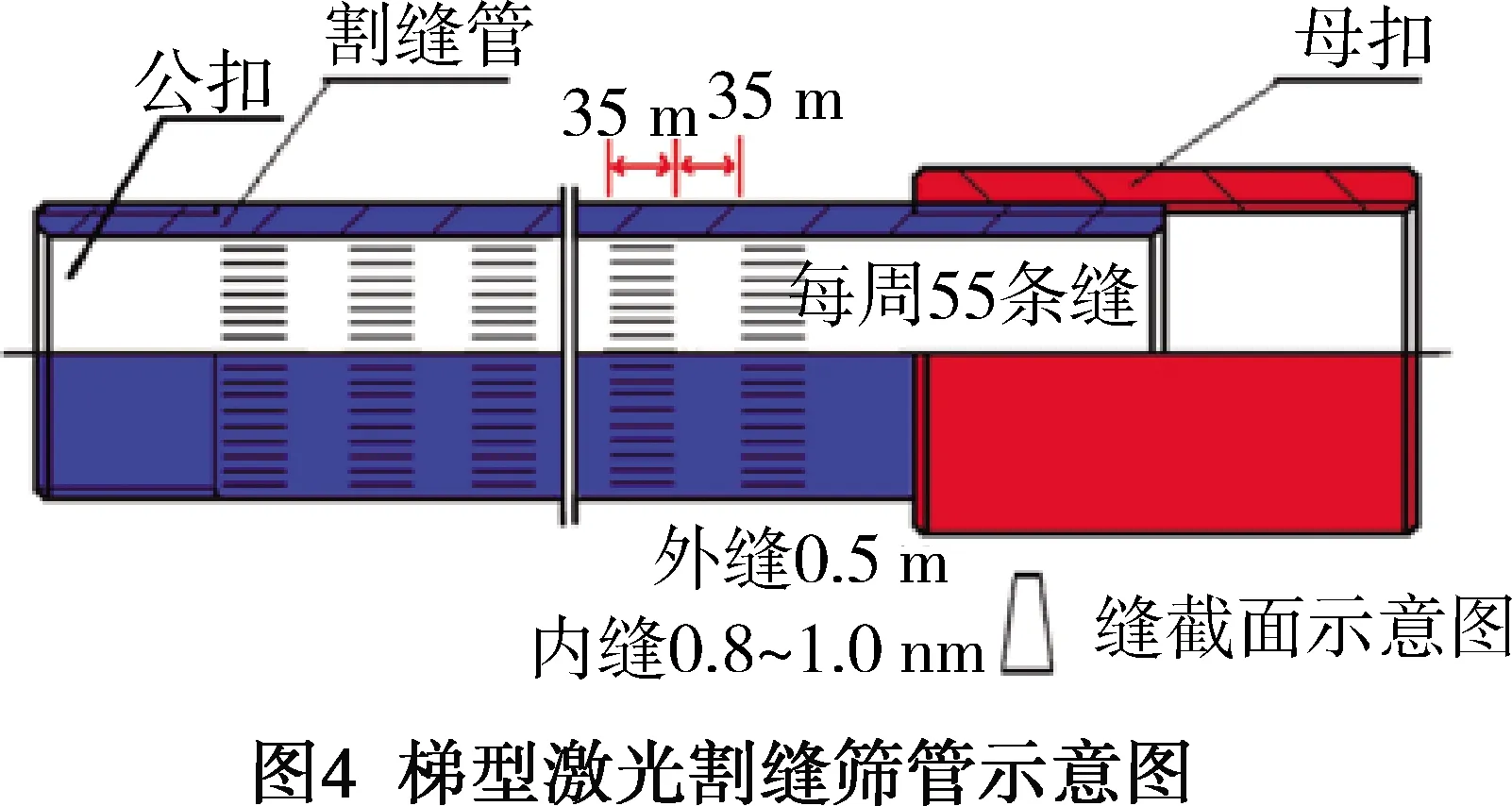

3.2 钻完井工艺设计优化

为满足生产井SAGD阶段高峰期产液量达800~1 000 t的举升需要,创新设计了大尺寸套管及大尺寸筛管(见图3~图4),优化筛缝设计,提高过流面积,降低生产压差[6]。钻井过程中利用MGT随钻跟踪技术保障钻井精度,解决了“大井眼坍塌、防碰、高温、轨迹控制”四大难题,确保了该井的顺利实施,上下水平井间距离控制在5.6 m。

4 双水平SAGD动态调控技术

4.1 循环预热参数设计

影响双水平SAGD循环预热的关键参数有蒸汽的循环速度、操作压力、井间注采压差的大小、采注比[7]。为了提高双水平井SAGD循环预热效果,经过多次研究论证与数值模拟,借鉴国外成功经验,对循环预热参数进行优化,创新设计了循环预热参数界限(见表2),自主编制了循环预热方案,并且为保证举升,设计了机械举升管柱,优化了下泵深度,距离水平段温度高点600 m,保证流体以液态形势存在,不发生闪蒸。在循环预热阶段制定了“定注控温、排液稳压”的调控思路,建立24小时值班制度,现场实时跟踪调控。循环预热以来,水平段压力稳定在5.0 MPa,水平段前2/3蒸汽为饱和状态,各项参数基本达到方案设计[8]。制定了转驱的判断标准,首先是井底温度先降后升并保持较高的温度,说明地下温场已经形成;然后是井底流压稳定在3.5~4.0 MPa,80%长度的水平段温度在130 ℃以上,说明热连通已经建立,最后是井组采注比大于1,说明供液能力充足,为成功转驱奠定了基础。

表2 循环预热参数界限

4.2 生产阶段调控

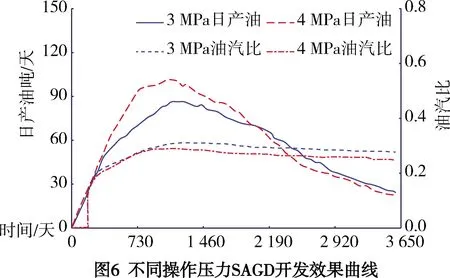

双水平井 SAGD生产阶段的泄油能力是核心,注汽是前提,采出是保障,三者平衡是关键[9]。首先,SAGD生产阶段主要利用蒸汽的汽化潜热加热油藏,操作压力越低,蒸汽中可利用的潜热越多,蒸汽体积更大,可有效提高蒸汽热利用率(见图5)。

在转驱初期采用4.0 MPa的操作压力,加速蒸汽腔扩展速度,降低原油黏度,提高井组的泄油能力(见图6)。在生产时保持稳定的汽液界面,即控制合理的SUBCOOL,不同开发阶段,控制不同的SUBCOOL,防止水平段流体闪蒸,提高蒸汽的热利用率。在转驱初期,泄油不稳定,将SUBCOOL控制在15~20 ℃;泄油稳定期,将SUBCOOL控制在5~10 ℃(见图7);并通过优化注汽参数,维持1.2~1.3的采注比,促进蒸汽腔的均衡扩展[10]。

5 取得的效果

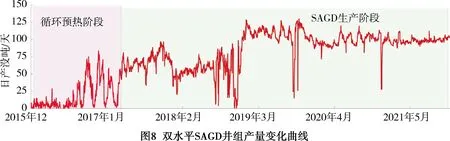

通过对地质体的精细刻画、部署方式的优化,成功在馆陶油藏边部部署一口双水平SAGD井组,并创新设计循环预热参数界限,成功建立了地下温场与注采井之间的连通,确保了水平段的均匀动用,达到了循环预热效果。在生产阶段通过精准调控,油藏泄油能力增强,井组产量快速上升至100 t/d以上(见图8),成为国内第一口双水平SAGD百吨井。

6 结论与认识

1)通过对地质体深化研究,充分认识馆陶油藏及隔夹层发育情况,确定剩余油富集区域,为双水平SAGD井组部署提供依据。

2)优化水平段长度及钻完井工艺设计,满足SAGD油井高峰期高液量排液需求,保障高产井基础。

3)优化循环预热方案编制,制定现场调控思路,强化过程跟踪管理,确保循环预热阶段效果。

4)稳定的汽液界面控制及蒸汽腔的均衡扩展是SAGD生产阶段的关键因素。