基于Inspire的悬置支架结构优化设计

张德龙 张晓刚 张 昊

(1.甘肃机电职业技术学院,天水 741001;2.天水协同科技创新研究院,天水 741001)

近年来,拓扑优化方法已经成为工程领域的一个重要研究方向。拓扑优化的研究领域主要分为连续体拓扑优化和离散结构拓扑优化。通过拓扑优化,可以在均匀分布材料的设计空间中找到最佳的分布方案。拓扑优化过程通过将无效材料从设计空间中剔除,生成优化的材料分布,从而创建能够承受施加于模型上的力的最轻结构。拓扑优化方法非常适用于在尝试获得理想的质量目标时,使组件的刚度最大化或使模型质量最小化。目前,这种方法已广泛应用于航空航天、机械及建筑等领域。通过这种方法能缩短产品开发设计周期,提高产品性能,减少物理样件生产和试验 的次数[1-3]。

本文以某汽车悬臂支架为研究对象,通过有限元计算方法,采用SolidThinking Inspire完成了支架的仿真及重构,以满足静强度要求为设计目标,利用参数化建模方法和PolyNURBS建模方法,重新构建支架模型,并对其进行了静力学强度分析。

1 支架静强度仿真

SolidThinking Inspire是一种“仿真驱动设计”的创新工具,采用Altair的OptiStruct优化求解器,可以根据定义的设计空间、材料属性以及受力需求生成理想的形状。根据软件生成的结果,工程师结合已有的技术条件和工艺条件进行结构设计,既能减少整个设计流程的时间,还能节省材料,实现减重[4]。

1.1 构建有限元模型

支架原模型在Creo中构建。为了增大设计空间,降低计算量,去除了原有模型的倒角、凹槽等对计算结果不造成影响的局部特征。为了保证结构优化前后安装位置不受干扰,需保留原模型上的螺栓孔,最后分割得到的悬臂支架模型,如图1所示。其中,浅色部分为设计空间,深色部分为非设计空间。设计空间即初始零件,在优化过程中,材料会从该零件中剔除,优化后的新形状会完全位于设计空间内部,而非设计空间的零件则会保持不变[5]。

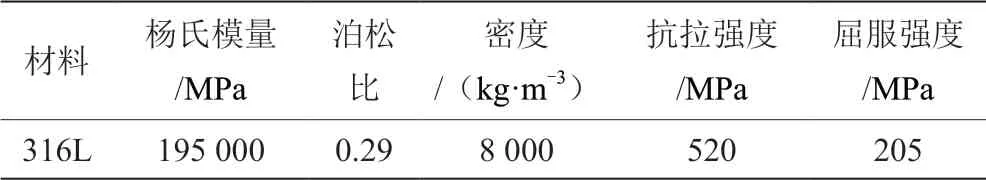

模型材料定义为常温(20 ℃)下316L不锈钢,基本属性如表1所示。

表1 316L不锈钢材料属性

优化参数设定:底面4个螺栓孔施加固定约束,上方3个孔的Z方向、Y方向分别施加0.5 kN、-0.1 kN 载荷;设计空间与非设计空间的接触方式定义为绑定接触;结构单元尺寸设定为0.5 mm,忽略重力和惯性释放;为了保证在原支架模型拓扑优化后的对称性,在设计空间中过最上方圆柱孔且平行于YOZ平面的平面上添加对称约束,设置支架形状控制方式为平面对称。模型的载荷与边界条件如图2所示。

1.2 静强度仿真

悬臂支架的静强度有限元分析应力云图及变形云图,如图3所示。从图3可以看出,模型最大变形位于模型上部,为0.092 mm;在模型形状突变的位置应力水平较高,出现了应力集中现象,其余部分应力水平较低,并远小于材料的屈服强度,可见原模型具有较大的可优化空间。

2 支架拓扑优化、模型重构和静强度仿真

2.1 拓扑优化

目前,在拓扑优化技术中应用较广泛的方法是变密度法。它的基本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布的问题[6-7]。在拓扑优化前明确划分设计区域与非设计区域,对零件施加载荷和约束后,软件会单独求解设计区域的相对密度。

在Inspire的优化模块中,以支架的刚度最大化为设计目标,以设计空间的单元相对密度为设计变量,以模型体积和位移为约束条件,质量目标为设计空间的30%。

对于本文研究的单目标优化问题,数学模型为[8-9]:

式中:xi为设变量材料相对密度;N为设计空间内结构单元个数;C(x)为目标柔度函数,柔度的倒数即为刚度,柔度越小,刚度越大;p为惩罚因子;Ki为单元i的刚度矩阵;Ui为单元i的位移列向量;V为设计空间优化后的体积;V*为设计空间初始体积;frac为设计空间体积分数(本文中由于材料密度不变,模型质量由体积控制,frac=30%);ximin为相对密度的最小值。

计算得到的优化结果如图4所示。从图4可以发现,优化后模型去除了图3(a)中大部分低应力水平区域的材料。这些材料承受的应力约为0.025 MPa,为“无用”材料。

2.2 模型重构

拓扑优化结果是一种概念性的设计结果,不便于生产制造。传统方法是将优化结果导入三维建模软件提取计算机辅助设计(Computer Aided Design,CAD)模型后进行修整重构。本文利用参数化建模方法和PolyNURBS建模方法完成了对拓扑优化后支架模型的建模。提取图4中相关参数,在Creo中完成对拓扑优化模型的重构,结果如图5(a)所示。PolyNURBS建模方法是Altair开发的一种新的建模方法,可以方便地追踪优化后的结果,从而创建更平滑、严密的曲面模型[10]。利用Inspire的PolyNURBS模块,对图4模型进行重构,得到了表面平顺光滑的支架模型,结果如图5(b)所示。利用软件分析发现,原支架质量约为0.0872 kg,Creo中重构的模型质量约为0.0410 kg,Inspire重构后模型质量约为 0.0438 kg,质量分别约降低52.75%和49.78%。

2.3 优化后模型静强度仿真

定义与原模型相同的载荷和边界条件,对图5模型进行静强度分析,结果如图6和图7所示。

与图3结果对比可以看出,在相同工况下,优化后应力奇异位置与原模型相差不大,仍处于形状突变位置,这是由于在分析时未对连接处结构进行优化导致的。提取优化后模型静强度仿真中三处相同位置的应力值(如图3、图6和图7所示)和优化前后模型的最大变形,结果如表2所示。可以看出,优化后模型的最大变形相差不大,与原模型相比Creo中重构模型的最大变形量为原模型的1.054倍,Inspire中重构的最大变形量约为原模型的1.033倍,变化不大。此外,重构模型的应力水平均高于原模型,表明结构强度有所下降,但仍远小于材料的屈服强度。对比两种不同建模方法重构的模型发现,在两者质量相差不大的情况下,Inspire中重构的模型具有较低的应力水平。观察两种重构的模型可以发现,在拓扑优化过程中,PolyNURBS建模方法具有更好的模型重构潜力,特别是对于复杂的拓扑优化结构,将其与当下流行的增材制造技术相结合,可以得到完全创新的构型[11-13]。

3 结语

以某汽车悬臂支架为研究对象,利用Solid- Thinking Inspire对原模型结构进行优化设计,并利用参数化建模方法和PolyNURBS建模方法对模型进行重构,得到了两种不同的拓扑优化模型。对优化前后的模型进行有限元静强度分析,结果表明,优化前后模型的最大变形相差不大,优化后模型的米塞斯应力虽然均有所上升,但是仍远小于材料屈服强度,模型质量降低明显,分别约降低52.75%和49.78%,仿真结果满足预定的设计要求,可为模型后续轻量化设计工作提供一定依据,提高了工程师的工作效率。